常用表面粗糙度数值

- 格式:doc

- 大小:131.50 KB

- 文档页数:6

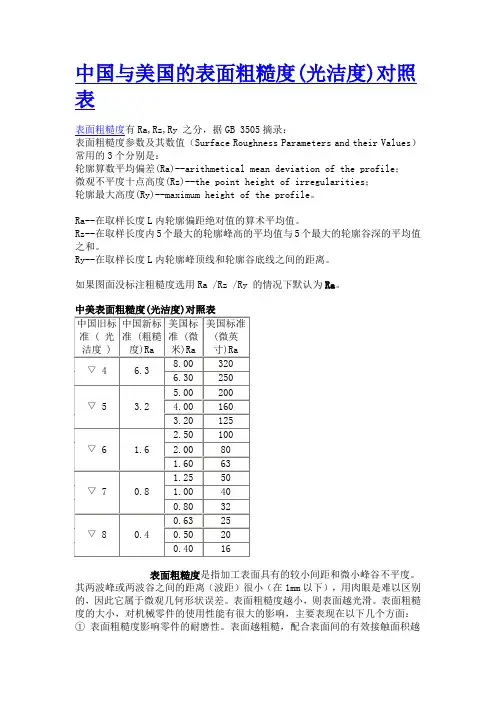

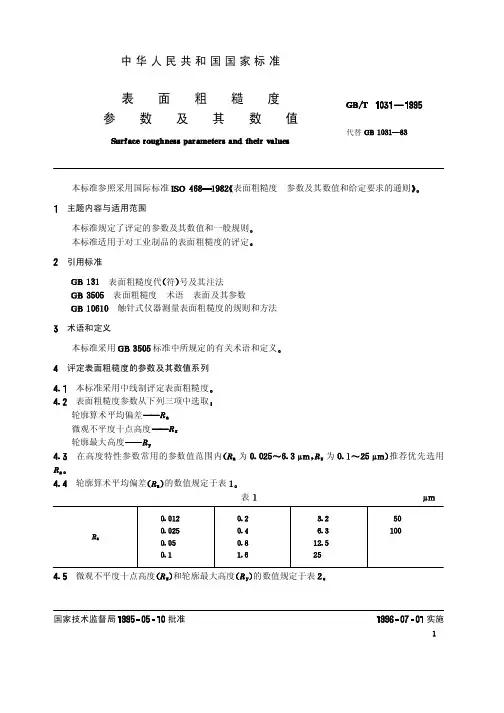

中国与美国的表面粗糙度(光洁度)对照表表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

⑤表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

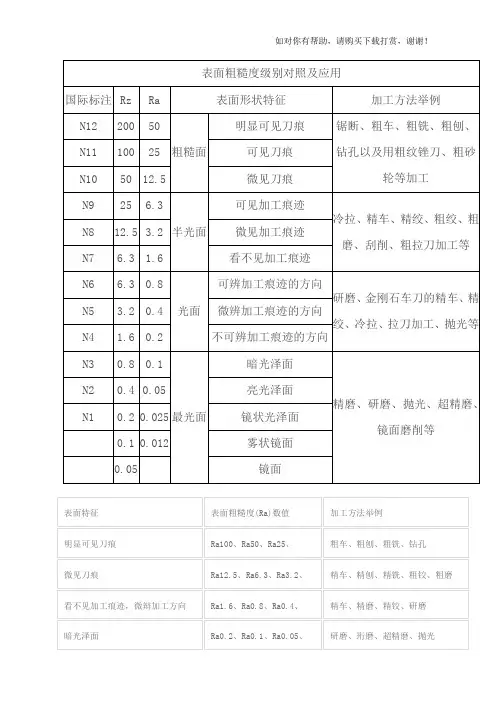

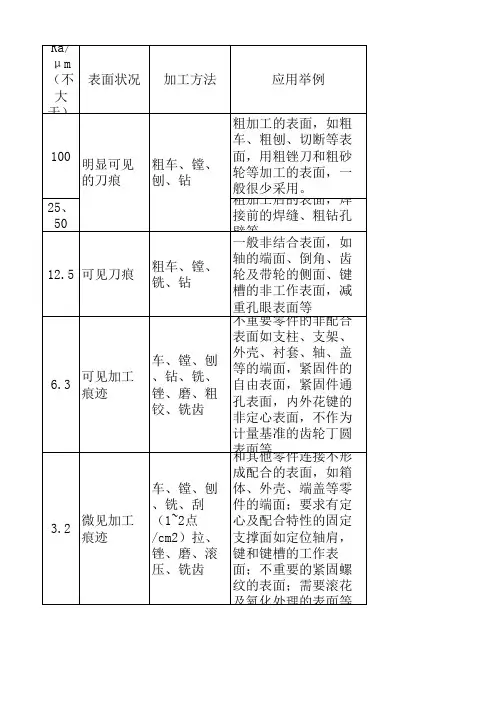

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

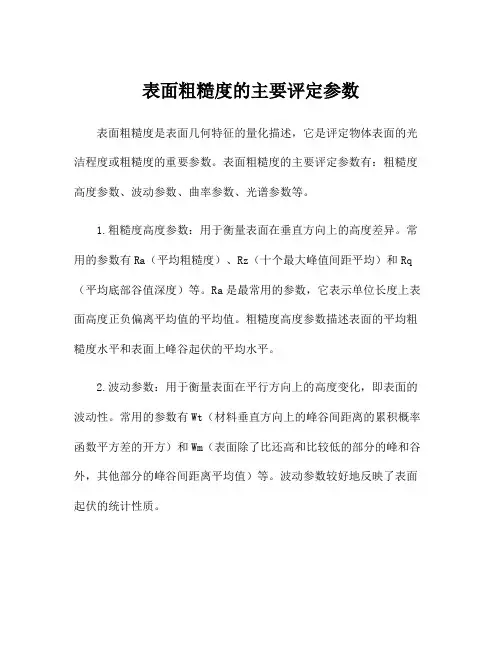

表面粗糙度的主要评定参数表面粗糙度是表面几何特征的量化描述,它是评定物体表面的光洁程度或粗糙度的重要参数。

表面粗糙度的主要评定参数有:粗糙度高度参数、波动参数、曲率参数、光谱参数等。

1.粗糙度高度参数:用于衡量表面在垂直方向上的高度差异。

常用的参数有Ra(平均粗糙度)、Rz(十个最大峰值间距平均)和Rq (平均底部谷值深度)等。

Ra是最常用的参数,它表示单位长度上表面高度正负偏离平均值的平均值。

粗糙度高度参数描述表面的平均粗糙度水平和表面上峰谷起伏的平均水平。

2.波动参数:用于衡量表面在平行方向上的高度变化,即表面的波动性。

常用的参数有Wt(材料垂直方向上的峰谷间距离的累积概率函数平方差的开方)和Wm(表面除了比还高和比较低的部分的峰和谷外,其他部分的峰谷间距离平均值)等。

波动参数较好地反映了表面起伏的统计性质。

3.曲率参数:用于描述表面的曲率特性。

常用的参数有Rt(表面曲率的方根的平均值)和RPC(表面法线方向与某一指定方向的夹角的标准差)等。

曲率参数描述表面的弯曲性、蜂窝状程度和不规则程度。

4.光谱参数:用于描述表面的频率成分。

常用的参数有Amplitude-Peak(表面高度变化的最大峰-谷差)、Spectral-Centrod (颜色信息的分布中心)、Slope-RM(表面斜率的均方根的标准差)等。

光谱参数主要从自相关函数、功率谱或相关性配分函数得到,它用于衡量表面上各种高度波动的频率成分。

这些评定参数并不是孤立存在的,它们之间存在关联性。

评定表面粗糙度时,需要综合考虑多个参数的相互作用,以全面、准确地描述表面的粗糙度特征。

同时,不同种类的物体表面可能需要选择不同的评定参数。

例如,在工业领域,常用的评定参数是Ra和Rz;在光学领域,常用的评定参数是RPC和Amplitude-Peak。

总之,表面粗糙度的主要评定参数有粗糙度高度参数、波动参数、曲率参数和光谱参数。

通过综合考虑这些参数的结果,可以更准确、全面地描述表面的粗糙度特征,为工业生产、科学研究等领域提供有力的参考依据。

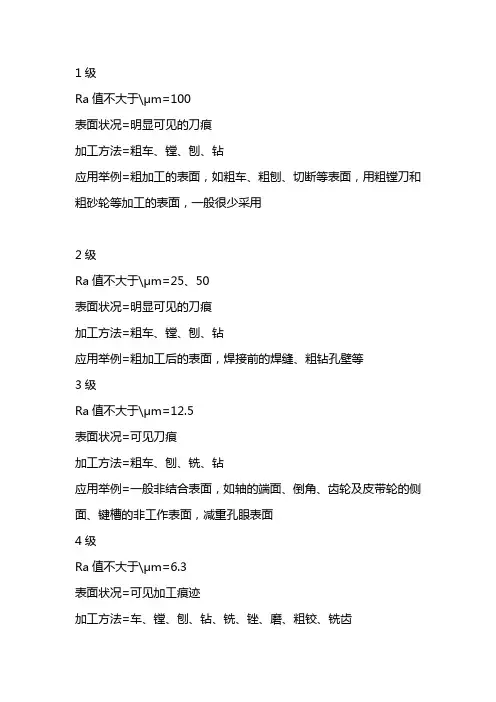

1级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

粗糙度参数

粗糙度参数是指表面粗糙度的一种度量,它用于描述材料表面的粗糙程度和不平整度,常用于工程和科学领域。

粗糙表面通常会对摩擦、磨损和液体流动等过程产生影响,因此了解和控制粗糙度参数对于材料表面的性能评估和优化具有重要意义。

粗糙度参数包括粗糙度平均值Ra、最大峰值Rz、杂波因子Rq等,其中最常用的是粗糙度平均值Ra。

粗糙度平均值Ra是表面所有高度偏离表面的平均距离之和的平均值。

用公式表示就是:

Ra = 1/n ∑yi

其中n表示高度偏离表面的数量,yi表示每个偏离表面的高度值,yi表示高度值的绝对值。

除了粗糙度平均值Ra之外,还有其他的粗糙度参数,如最大峰值Rz、杂波因子Rq等。

最大峰值Rz是表面上所有峰和谷之间的距离的最大值,即最高峰和最深谷之间的距离。

杂波因子Rq是表面随机偏差的总平方根,是表面平滑度的度量。

不同的粗糙度参数适用于不同的应用场合。

例如,在润滑薄膜流动方面,最大峰值Rz往往比粗糙度平均值Ra更为重要;在紧固件和轴承隙间的密封方面,杂

波因子Rq更为重要。

因此,在进行材料表面粗糙度分析时,需要根据具体的应用要求和评估指标来选择合适的粗糙度参数。

总之,粗糙度参数是材料表面粗糙度评价和优化的重要工具,它能帮助我们了解表面形态的特点和表面性能表现的变化,为材料表面的设计、制造和应用提供参考和指导。

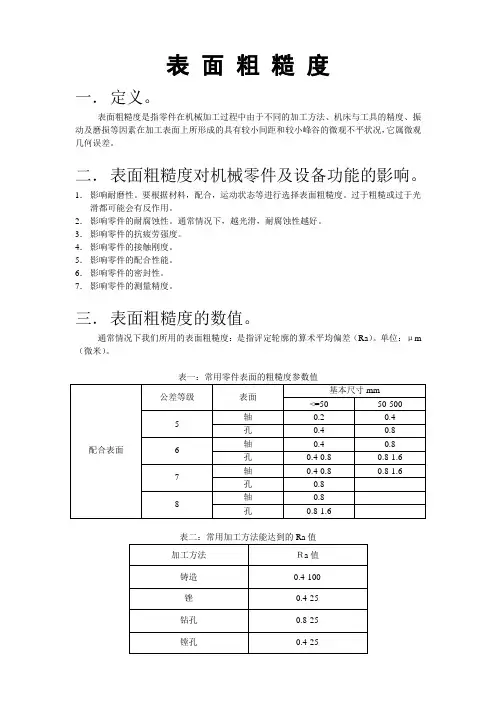

表面粗糙度一.定义。

表面粗糙度是指零件在机械加工过程中由于不同的加工方法、机床与工具的精度、振动及磨损等因素在加工表面上所形成的具有较小间距和较小峰谷的微观不平状况,它属微观几何误差。

二.表面粗糙度对机械零件及设备功能的影响。

1.影响耐磨性。

要根据材料,配合,运动状态等进行选择表面粗糙度。

过于粗糙或过于光滑都可能会有反作用。

2.影响零件的耐腐蚀性。

通常情况下,越光滑,耐腐蚀性越好。

3.影响零件的抗疲劳强度。

4.影响零件的接触刚度。

5.影响零件的配合性能。

6.影响零件的密封性。

7.影响零件的测量精度。

三.表面粗糙度的数值。

通常情况下我们所用的表面粗糙度:是指评定轮廓的算术平均偏差(Ra)。

单位:μm (微米)。

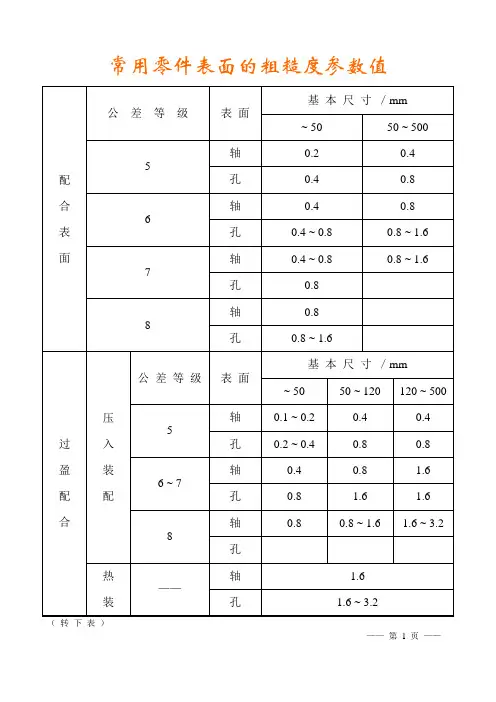

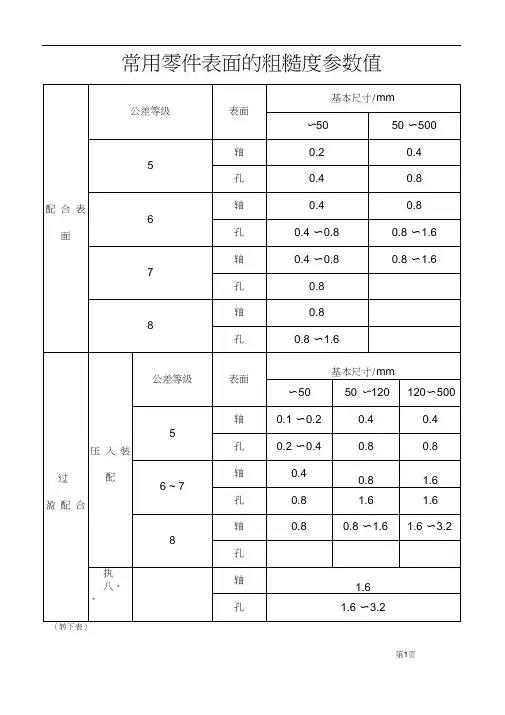

表一:常用零件表面的粗糙度参数值表二:常用加工方法能达到的Ra值端面铣0.2-25车外圆0.2-25车端面0.4-25磨外圆0.025-1.6磨平面0.025-1.6研磨0.012-1.6抛光0.012-1.6四.表面粗糙度符号、代号及其标注。

正确的应用表面粗糙度符号、代号及正确的标注在图纸上。

可以让加工者明确,正确的理解设计者所表达出的零件的表面粗糙度要求。

表三:符号含义符号意义说明基本符号,表示可用任何加工方法获得。

仅适用于简化代号标注。

表示用去除材料的方法获得。

表示用不去除材料的方法获得。

基本性能同上,加一横线用于标注说明表示所有表面具有相同的表面粗糙度要求代号含义a1.a2----粗糙度高度参数代号、数值(μm)b-----加工要求,表面处理及其它说明c-----取样长度或波纹度(μm)d----加工纹理方向符号e-----加工余量(mm)f------粗糙度间距参数值(mm)或轮廓支承长度率说明:1,以上匀参考《机械设计手册》2004年8月第3版。

2,以上为本人所理解和整理出的一份自认为实用,简捷的资料。

3,如任何人以此为准作设计,一切不良后果使用人自己承担。

殷春龙2005/6/7。

光学表面粗糙度参数介绍光学表面粗糙度是指光学元件表面的不平整程度,它对光学性能和功能起着重要的影响。

为了准确描述和评估光学表面的粗糙度,人们提出了一系列的参数。

本文将介绍几个常用的光学表面粗糙度参数,包括均方根粗糙度、峰谷值、相关长度等。

1. 均方根粗糙度(Root Mean Square Roughness,RMS)均方根粗糙度是最常用的表征光学表面粗糙度的参数之一。

它是通过将表面高度的偏离值平方求和后再开平方得到的。

均方根粗糙度越小,表面越光滑。

在光学制造和检测中,常采用白光干涉仪或原子力显微镜等设备来测量表面的均方根粗糙度。

2. 峰谷值(Peak-to-Valley,P-V)峰谷值是指光学表面最高点与最低点之间的垂直距离。

它表示了表面的最大高低起伏。

峰谷值越小,表面越平坦。

在实际应用中,峰谷值常常与光学元件的设计要求相比较,以评估其表面的质量。

3. 相关长度(Correlation Length)相关长度是描述光学表面粗糙度的另一个重要参数。

它是指表面高度变化的相关性延伸的尺度。

相关长度越大,表面变化的尺度越大,表面粗糙度越显著。

相关长度可以通过计算表面高度自相关函数的半高宽来得到。

除了上述几个常用的光学表面粗糙度参数,还有一些其他的参数也被广泛应用于光学领域,如自相关函数、功率谱密度等。

这些参数可以提供更加详细和全面的表面粗糙度信息。

光学表面粗糙度参数的选择与使用需要根据具体的应用需求和光学元件的特性来确定。

不同的参数对不同类型的光学元件具有不同的敏感性,因此在实际应用中需要综合考虑。

光学表面粗糙度的控制和改善是光学制造和加工的关键问题之一。

通过优化制造工艺、选择合适的材料和处理方法,可以有效地降低光学表面的粗糙度。

同时,对于某些特殊应用,如光学波导和光纤等,对表面粗糙度的要求更加严格,需要采用更加精细的加工方法和技术。

光学表面粗糙度参数是评估和描述光学元件表面质量的重要工具。

它们能够提供关于表面粗糙度的定量信息,帮助人们更好地理解和控制光学性能。

表面粗糙度参数及其数值(Surf ace Roughness Parameters and their Values)常用的3个分别是:

轮廓算数平均偏差(Ra)--arithmetical mean dev iation of the prof ile;

微观不平度十点高度(R z)--the point height of irregularities;

轮廓最大高度(Ry)--maximum height of the prof ile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

中美表面粗糙度对照表

中美表面粗糙度对照表

中国旧标准( 光洁度)

中国新标准

( 粗糙度)Ra

美国标准(微

米 ),Ra

美国标准( 微英寸),Ra

▽ 4 6.3 8.00 320 6.30 250

▽ 5 3.2 5.00 200 4.00 160 3.20 125

▽ 6 1.6 2.50 100 2.00 80 1.60 63

▽7 0.8 1.25 50 1.00 40 0.80 32

▽8 0.4 0.63 25 0.50 20 0.40 16。

表面粗糙度常用数值

表面粗糙度是描述物体表面粗糙程度的一种物理量,通常用来表示物体表面的不规则程度。

以下是一些常用的表面粗糙度数值:

1. Ra:平均粗糙度,即在样本长度上累积粗糙度高度的平均值。

2. Rz:10个采样长度中的最大峰-谷差值的平均值。

3. Rq:根据采样长度计算得到的方均根粗糙度。

4. Rt:最大峰-谷值,表示表面上最高峰和最低谷之间的距离。

5. Rmax:表面高度的最大值。

6. Rpk:在样本长度上峰值高度的平均值。

7. Rvk:在样本长度上谷值高度的平均值。

8. Rp:最大峰高度。

9. Rv:最大谷深度。

这些常用的表面粗糙度数值,能够帮助工程师和设计师评估和标准化各种物体表面的表面粗糙度,以满足不同的工艺和应用需求。

在实际应用中,根据不同行业和标准,也可能存在其他的表面粗糙度指标和数值。