先进连接成形理论及应用

- 格式:doc

- 大小:43.00 KB

- 文档页数:2

先进制造技术先进制造技术AMT(Advanced Manufacturing Tecnology)是在传统制造的基础上,不断吸收机械、电子、信息、材料、能源和现代管理技术等方面的成果,将其综合应用于产品设计、制造、检测、管理、销售、使用、服务的制造全过程,以实现优质、高效、低耗、清洁、灵活生产,提高对动态多变的市场的适应能力和竞争能力的制造技术的总称,也是取得理想技术经济效益的制造技术的总称。

随着经济技术的高速发展以及顾客需求和市场环境的不断变化,越来越多的制造企业开始将大量的人力、财力和物力投入到先进的制造技术和先进的制造模式的研究和实施策略之中。

改革开放以来,我国制造科学技术有日新月异的变化和发展,确立了社会主义市场经济体制,但与先进的国家相比仍有一定差距,为了迎接新的挑战,对先进制造技术及制造模式的研究和实施是摆在我们面前刻不容缓的重要任务,必须认清制造技术的发展趋势,缩短与先进国家的差距,使我国的产品上质量、上效率、上品种和上水平,以增强市场竞争力,实现我国机械制造业跨入世界先进行列之梦想。

一、先进制造技术的体系结构及分类先进制造技术是系统的工程技术,可以划分为三个层次和四个大类。

三个层次:一是优质、高效、低耗、清洁的基础制造技术。

二是新型的制造单元技术。

三是先进制造的集成技术。

四个大类:一是现代设计技术二是先进制造工艺技术三是制造自动化技术四是系统管理技术。

1、现代设计技术现代设计技术是先进制造技术的一个组成部分,是制造技术的第一个环节。

根据德国工程师协会文件VDI2225 的调查分析,产品设计成本约占产品成本的5% 7%,但却决定了产品制造成本的75%- 80%。

为此,世界各国都非常重视产品的设计问题。

而现代设计技术在机械设计技术中的地位同样重要。

机械设计是根据使用要求对机械的工作原理、结构、运动方式、力和能量的传递方式、各个零件的材料和形状尺寸、润滑方法等进行构思、分析和计算,并将其转化为具体的描述以人为制造依据的工作过程。

国内外主要SLS 成型材料及应用现状崔意娟,白培康,王建宏,刘 斌(中北大学材料科学与工程学院,山西太原030051)摘 要:简要概述了选择性激光快速成型的原理与特点,比较和分析了选择性激光烧结成型所用烧结材料的种类、特点及国内外应用现状,并对其今后的发展研究方向提出了建议。

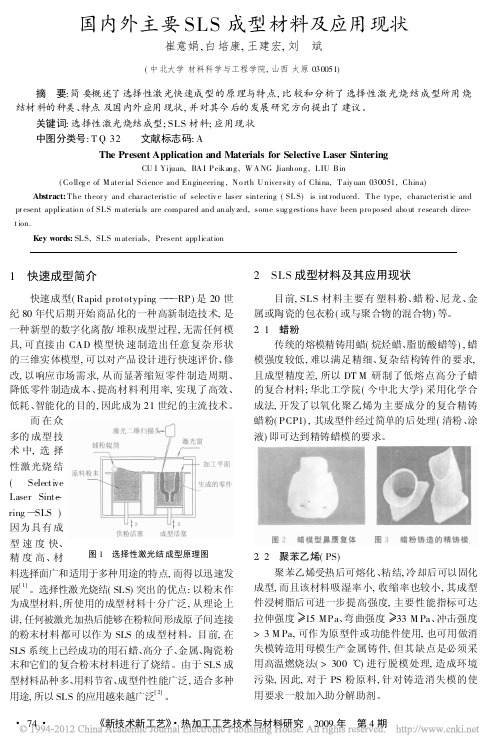

关键词:选择性激光烧结成型;SLS 材料;应用现状中图分类号:T Q 32 文献标志码:AThe Present Application and Materials for Selective Laser SinteringCU I Yijuan,BA I P eikang ,W A NG Jianhong ,L IU Bin(Co lleg e of M ater ial Science and Engineering ,N o rth U niver sity o f China,T aiy uan 030051,China)Abstract:T he theor y and char acteristic of selectiv e laser sintering (SL S)is int roduced.T he type,characterist ic and pr esent applicatio n o f SL S materia ls are compared and analy zed,some sug g estions have been pro po sed abo ut r esear ch direc -t ion.Key words:SL S,SL S materials,Present application1 快速成型简介快速成型(Rapid prototyping )))RP)是20世纪80年代后期开始商品化的一种高新制造技术,是一种新型的数字化离散/堆积成型过程,无需任何模具,可直接由CAD 模型快速制造出任意复杂形状的三维实体模型,可以对产品设计进行快速评价、修改,以响应市场需求,从而显著缩短零件制造周期、降低零件制造成本、提高材料利用率,实现了高效、低耗、智能化的目的,因此成为21世纪的主流技术。

材料加工工程博士研究生培养方案(学科、专业代码:080503,授工学学位)一、培养目标1.具有良好的科研道德,严谨、求实、创新、进取的科学态度和作风以及独立从事本学科科学研究的能力;2.具有坚实、宽广的基础理论和系统、深入的专门知识;3.在本学科或专门技术上做出创造性的成果。

二、本学科设置如下研究方向1.现代模具技术2.精密塑性成形技术3.液态及半固金属精密成形技术4.先进连接与电子封装技术5.材料加工装备及自动化6.新材料制备与成形技术三、学习年限本学科、专业博士生的学习年限一般为3-5年。

硕博连读、直攻博研究生的学习年限一般为4-6年。

四、学分要求已获硕士学位博士生总学分要求≥29学分。

硕博连读、直攻博研究生总学分要求≥53学分。

以同等学力报考博士生按硕博连读、直攻博研究生的要求培养,符合课程免修规定的,可申请免修。

五、课程设置及学分分配注:课程名称后标注▲为国际化课程。

六、本学科对博士研究生培养提出的具体要求1.博士研究生的培养实行导师负责制,组成以博士生导师为组长的博士研究生指导小组,负责博士研究生的培养和考核工作。

2.对跨一级学科课程的限定(1)跨一级学科课程指本一级学科外的研究生课程,且必须跟班听课并同堂参加考试。

(2)所选的跨一级学科课程不得与硕士期间所修的课程相同。

3.论文选题报告,通过开题得1学分。

选题报告应包括的内容为:(1)课题的来源、意义;(2)课题的国内外研究概况及发展趋势;(3)课题的研究内容和技术方案;(4)理论与实践方面预计的创造性成果;(5)预期成果;(6)主要参考文献。

4.论文中期报告博士生撰写博士学位论文前,要向博士生指导小组或有关学者、专家报告研究工作成果,听取质疑与商讨改进意见,待创造性研究成果获得认同后,方可撰写论文。

5.博士研究生申请论文答辩和资格审查博士论文资格审查由指导教师或博士生指导小组负责进行。

博士研究生申请论文答辩的基本条件:(1)修完所规定的课程学分;(2)完成论文选题报告;(3)完成论文中期报告;(4)完成毕业论文的撰写;(5)通过博士生论文的盲审(6)发表学术论文的具体规定如下:应以第一作者在国内外重要学术刊物上公开发表3篇与学位论文内容相关的学术文章(至少含1篇B类SCI文章)。

快速成形技术现代成形理论是研究所有产品制造的成形方式,即研究将成形材料有序地组织成具有确定外形和特定功能的三维实体的科学,建立起产品制造的理论模型。

根据工艺可以将产品成形的过程分为如下四种:1.受迫成形成形材料受到压力的作用而成形的方法,如金属材料成形的冷冲压成形、锻压成形、挤压成形以及铸造成形等。

2.去除成形这是人类从制作工具到现代化生产一直沿用的主要成形方法,如刀具切削加工、磨削加工、电火花加工等。

3.离散/堆积成形与传统制造不同,离散/堆积成形从零件的CAD实体模型出发,通过软件分层离散和数控成形系统,用层层加工的方法将成形材料堆积而形成实体零件。

4.生长成形生长成形或称仿生成形是指模仿自然界中生物生长方式而成形的方法。

快速成形技术是基于离散/堆积思想和数字化的新型成形技术,它突破了传统的加工方式,不需机械加工设备即可快速地制造形状极为复杂的工件,被认为是近20年制造技术领域的一次重大突破。

快速成形技术是当前世界上先进的产品开发与快速工具制造技术,对制造企业的模型、原型及成型件的制造方式正产生深远的影响。

1.1快速成形技术1.1.1快速成形技术原理快速成形(RP,Rapid Prototyping)技术又称快速原型制造,诞生于20世纪80年代后期,至今已有20多年的历史,是基于材料堆积法的新型制造技术。

快速制造技术集机械工程、计算机辅助制造(CAD)、逆向工程技术、分层制造技术、数控技术、材料科学等于一身,可以自动、直接、快速、精确地将计算机上设计的模型转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供一种高效低成本的实现方法。

Terry Wohlers和美国制造工程师协会(SME)对RP技术进行了定义[]:RP系统依据三维CAD模型数据、CT(计算机断层扫描,computer tomography)和MRI(核磁共振成像,magnetic resonance imaging)扫描数据和由三维实物数字化系统创建的数据,把所得数据分成一系列二维平面,又按相同序列沉积或固化出物理实体。

材料成形与模具技术国家重点实验室开放基金课题申请指南(2011年度)一、宗旨华中科技大学材料成形与模具技术国家重点实验室的主要研究方向是:(1)材料成形理论与方法;(2)数字化模具设计制造技术;(3)精密成形工艺与装备;(4)快速成形与高能束成形装备;(5)先进材料制备与应用。

为了促进材料成形与模具技术领域内新思想、新理论、新方法和新技术的研究和开发,加强国内外学术交流,本实验室设立开放基金和课题,资助国内、外科技工作者开展相关研究工作。

二、申请注意事项1.申请者从本实验室的网站()下载《材料成形与模具技术国家重点实验室开放基金和课题管理办法》及相关的申请书表格。

在认真阅读并认可《管理办法》的基础上,根据本指南要求填写申请书,并经所在单位签署意见、加盖公章。

2.申请书要求纸质版一式四份,邮寄至:武汉市华中科技大学材料成形与模具技术国家重点实验室周华民收(邮编:430074),同时发送电子版至:hmzhou@。

纸质版与电子版完全一致,二者缺一不可,否则视为无效申请。

3.2011年申请受理的截止日期:2011年3月15日(邮寄申请书以投递日邮戳为准)。

4.鼓励申请者与本实验室固定人员的合作研究,参与合作的实验室固定人员一般不列入申请书中的项目成员,但应在申请书中另外单独说明(申请书有相关的专栏)。

华中科技大学材料学院老师不能作为主持人申请。

5.课题获得资助后,鼓励课题负责人来实验室进行访问研究,每年访问本实验室的时间累计应超过1个月。

6.基金分为面上项目及重点项目两类,2011年度面上项目的资助强度一般为3~5万元,重点项目的资助强度一般为6-8万元。

面上项目的研究期限一般为2年,重点项目的研究期限一般为2~3年。

项目开始时间为2011年7月。

三、优先资助领域符合本实验室主要研究方向的相关工作均可提出申请,鼓励创新性强的项目,鼓励可发表高水平论文的研究,优先支持多学科交叉项目。

2011年的优先资助领域包括:1.新型材料成形理论、方法与装备:精密成形、微纳成形、难成形与特殊成形等;2.与成形相关的多学科交叉研究:成形制造与材料、生命、能源、控制、信息等学科的交叉融合;3.数字化模具设计制造技术:特种模具、CAM、行业服务平台、多尺度模拟等;4.高能束成形与快速成形:机理、方法、应用等;5.先进材料制备与应用:新型能源材料、纳米与非晶材料的制备技术及器件化、模具材料及处理等。

先进材料塑性成形方法及设备一、课程介绍《先进材料塑性成形方法及设备》是材料成型及控制工程专业学生的一门专业选修课。

该课程注重学生基础知识与实际生产相关知识体系的构建,旨在帮助学生拓展视野,为学习后续课程做必要的知识储备,培养分析问题以及解决问题的能力,使学生能够将理论知识与实际经验相结合,为以后的工作打下坚实的基础。

本课程较为系统地论述了各种先进材料(铝合金、镁合金、钛合金、高强度钢、铝锂合金)的组织与性能,以及塑性成形方法的基本原理、工艺、特点和设备等专业知识。

要求学生了解在汽车、飞机、航空航天等领域广泛应用的先进材料的组织和性能,熟悉多种先进塑性加工方法的成形工艺及设备结构。

本课程包含先进材料与塑性成形方法及设备两部分内容,共3章,教学部分共包含理论30学时,实验2学时,以期末考试形式结课。

Introduction"Plastic forming methods and equipment of advanced materials" is a professional elective course for students majoring in materials forming and control engineering. The course focuses on the construction of students' basic knowledge and practical production-related systems. It aims to help students broaden their horizons, make the necessary knowledge reserves for learning follow-up courses, and develop analytical and problem-solving skills. The combination will lay a solid foundation for future work.This course systematically discusses the organization and properties of various advanced materials, including aluminum alloy, magnesium alloy, titanium alloy, high strength steel, aluminum lithium alloy, as well as1the basic principles, processes, features and equipment of plastic forming methods. Students are required to understand the organization and performance of advanced materials widely used in the automotive, aircraft, aerospace and other fields, and familiar with the forming process and equipment structure of a variety of advanced plastic processing methods. This course consists of two parts: advanced materials and plastic forming methods and equipment. There are 3 chapters in the course. The teaching part includes 30 hours of theory teaching and 2 hours of experiment. The exam form is open-book examination.课程基本信息二、教学大纲1、教学目的《先进材料塑性成形方法及设备》是材料成型及控制工程专业学生的一门专业选修课。

特种塑性成形一内高压成形(塑性成形工艺大作业)1内高压成形工艺简介及应用实例 (1)1.1内高压成形技术 (1)1.2应用实例........................................................2.1.2.1汽车工业 (2)1.2.2航空航天 (3)2应力、应变特点及变形规律分析 (3)2.1内高压成形工艺流程 (3)2.2应力、应变特点.................................................. 4.2.2.1充形阶段 (5)2.2.2成形阶段 (5)2.2.3整形阶段 (6)2.3成形区间及加载路线 (6)3成形设备 (8)4常见缺陷形式及预防措施 (9)4.1 屈曲.......................................................... .9..4.2起皱............................................................ 9.4.3开裂 (10)4.3.1弯曲管壁厚分布规律 (10)4.3.2过渡区开裂的应力分析 (11)5内高压成形的特点 (12)6.研究现状、发展趋势及主要研究机构 (13)6.1研究现状....................................................... 1.36.2发展趋势 (14)6.3国内主要研究机构 (14)参考文献 (15)1内高压成形工艺简介及应用实例在节能减排的大形势下,汽车和飞机等运输工具结构轻量化设计的概念应运而生。

实现结构轻量化有两条主要途径,即材料和结构途径。

材料途径:采用铝合金、镁合金、钛合金和复合材料等轻质材料;结构途径:采用空心变截面、变厚度薄壁壳体、整体等结构。

根据统计,对于一定的减重目标,在航天航空领域,米用轻质材料减重的贡献大约为2/3,结构减重的贡献大约为1/3;而在汽车领域,则主要采用结构减重的途径。

电磁铆接技术的原理、特点与应用

铆接简述

在飞机制造装配中,常见的连接技术有螺栓连接,铆钉连接,铰接和焊接等,但是铆接无疑是使用最多的连接技术,原因是:飞机机身不可能用钢铁,用的是高强度铝合金,铝合金遇高温会融化,变软,变形,所以飞机机身连接时不好用焊接的,只能用铆接或者是螺栓连接。

其中铆钉占的比重是最大的,一架飞机所用的铆钉更是成千上万。

随着航空制造业的发展,飞机部件连接的要求也是越来越高,对铆接的技术要求也是越来越高。

无形之中,推动着铆接技术不断向前发展,出现了液压铆接技术、自动铆接技术、电磁铆接技术等。

今天就研究比较热门的电磁铆接来给大家介绍一番:

电磁铆接的原理

钛合金材料

为满足大飞机高可靠性、长寿命的要求,复合材料、钛合金等新材料在飞机结构中所占比例将愈来愈大。

传统铆接工艺已难以满足这些新材料的工艺要求。

于是便需要寻求一种新的工艺方法——电磁铆接技术,来满足飞机制造中新型工艺的要求。

电磁铆接原理图

电磁铆接是电磁成形方法的一种,但与一般的饭金电磁成形又不完全相同,成形过程相对更为复杂。

电磁铆接不是利用电磁力直接成形,而是在电磁成形设备中增加了一个初级线圈和次级线圈和电磁放大器调制器。

放电时初级线圈和次级线圈之间产生强的涡流磁场,并产生强的冲击力。

强的涡流磁场

铆接时冲击力的加载速率极高,并以应力波的形式传播,因而也叫应力波铆接。

应力波在放。

autoform原理技巧与战例实用手册机电全文共四篇示例,供读者参考第一篇示例:AutoForm是一种先进的工程模拟软件,专门用于汽车工业中的成形仿真和模具设计。

它能够帮助工程师们更好地理解金属板材在成形过程中的行为,从而优化工艺参数,提高产品质量,降低成本。

本文将介绍AutoForm的原理和技巧,并结合实际案例进行讲解,帮助读者更好地掌握该软件的应用。

一、AutoForm的原理1. 成形仿真原理AutoForm通过有限元分析方法对金属板材在成形过程中的变形、应力、应变等进行模拟,从而预测成形过程中可能出现的缺陷,如裂纹、皱纹、断裂等。

通过仿真可以帮助工程师们优化拉伸力、模具设计、料件布局等参数,使产品质量更加稳定可靠。

2. 模具设计原理AutoForm能够实现对模具设计的优化和自动化。

通过与成形仿真的结合,工程师们可以根据仿真结果来调整模具设计,包括模具结构、模具材料、润滑方式等,从而提高模具寿命和产能。

1. 数据准备在使用AutoForm之前,需要准备好材料力学性能数据、流变应力曲线、成形过程的边界条件等输入数据。

这些数据的质量对仿真结果有很大的影响,因此需要认真准备并进行验证。

2. 参数设置AutoForm中有很多参数可以进行设置,如模具摩擦系数、板厚、料件宽度等,这些参数的选择会直接影响仿真结果。

在设置参数时,需要根据具体的成形工艺和产品要求进行调整。

3. 结果分析仿真结果包括应变分布、拉伸力、模具应力等信息,工程师们需要对这些结果进行分析并提出优化建议。

在分析过程中,需要考虑材料力学性能、成形工艺、模具设计等多个因素。

下面我们结合一个实际案例来介绍AutoForm的应用。

案例:汽车车门内板的成形工艺优化汽车车门内板是汽车内饰件中的重要零部件,其成形质量直接影响到整车的外观和品质。

在某汽车厂家的生产线上,车门内板在成形过程中经常出现皱纹和缺陷问题,导致产品质量下降。

通过使用AutoForm软件进行仿真分析,发现车门内板成形过程中存在以下问题:1. 模具设计不合理,导致板材变形不均匀;2. 润滑条件不佳,导致板材和模具之间摩擦力过大;3. 成形工艺参数设置不正确,导致局部过度冷却。