保护感应熔涂Fe60涂层组织与性能

- 格式:pdf

- 大小:370.07 KB

- 文档页数:4

Ni60合金真空烧结熔覆涂层的组织和性能目录第1章绪论 (1)1.1 引言 (1)1.2 表面工程技术 (1)1.2.1 激光熔覆技术 (2)1.2.2 堆焊技术 (3)1.2.3 热喷涂技术 (4)1.2.4 氩弧熔覆技术 (6)1.2.5 真空烧结熔覆技术 (7)1.3 真空烧结熔覆技术的现状 (8)1.4 Ni基合金粉末及WC/TiC硬质颗粒增强材料 (9) 1.4.1 Ni基合金粉末 (9)1.4.2 WC硬质颗粒增强材料 (10)1.4.3 TiC硬质颗粒增强材料 (10)1.5 本课题研究意义和内容 (11)1.5.1 研究意义 (11)1.5.2 研究内容 (11)第2章实验材料及方法 (13)2.1 实验材料 (13)2.1.1 基体材料 (13)2.1.2 合金粉末 (13)2.2 技术路线 (14)2.3 预制试样的制备 (15)2.4涂层显微组织及物相分析 (15)2.5 涂层硬度测试 (16)2.5.1 涂层洛氏硬度测试 (16)2.5.2 涂层显微硬度测试 (16)2.6 涂层耐磨性测试 (16)2.7 涂层耐腐蚀性测试 (17)第3章Ni60合金涂层的制备 (18)3.1 前言 (18)3.2工艺参数的调节 (18)3.2.1 粘结剂的选择 (18)3.2.2 烧结温度对Ni60合金涂层性能的影响 (19)3.2.3 保温时间对Ni60合金涂层性能的影响 (21)3.2.4 正交试验 (22)3.3 Ni60合金涂层的组织分析 (22)3.3.1 Ni60合金涂层的XRD分析 (22)3.3.2 Ni60涂层界面显微组织 (23)3.4 Ni60合金涂层的性能分析 (24)3.4.1 涂层硬度分析 (24)3.4.2 耐磨性分析 (25)3.4.3 耐腐蚀性分析 (26)3.5 连接机理 (28)3.5.1 涂层材料扩散连接过程 (28)3.5.2 涂层界面的线扫描分析 (28)3.6 本章小结 (29)第4章WC对真空烧结Ni60合金涂层组织性能的影响 (31) 4.1 前言 (31)4.2 WC含量变化对涂层组织的影响 (32)4.2.1 WC-Ni60复合涂层显微组织分析 (32)4.2.2 WC-Ni60复合涂层的相结构分析 (32)4.3 WC含量变化对WC-Ni60涂层硬度的影响 (35)4.3.1 WC-Ni60涂层横截面显微硬度分析 (35)4.3.2 WC-Ni60复合涂层表面显微硬度分析 (36)4.4 WC含量变化对WC-Ni60涂层耐磨性和耐腐蚀的影响 (37) 4.4.1 WC-Ni60复合涂层耐磨性分析 (37)4.4.2 WC-Ni60复合涂层耐腐蚀性分析 (38)4.5 本章小结 (41)第5章TiC对真空烧结熔覆Ni60涂层组织性能的影响 (42)5.1 前言 (42)5.2 TiC含量变化对TiC-Ni60涂层组织的影响 (43)5.2.1 TiC-Ni60复合合金涂层的相结构分析 (43)5.2.2 TiC-Ni60复合合金涂层的线扫描 (43)5.2.3 TiC-Ni60复合合金涂层的显微组织 (44)5.3 TiC含量变化对TiC-Ni60涂层硬度的影响 (46)5.31 TiC-Ni60复合合金涂层表面硬度 (46)5.3.2 TiC-Ni60复合合金涂层横截面硬度 (46)5.4 TiC含量变化对TiC-Ni60涂层耐磨性和耐腐蚀性的影响 (47)5.4.1 TiC-Ni60复合涂层的耐磨性分析 (47)5.4.2 TiC-Ni60复合涂层耐腐蚀性分析 (48)5.5本章小结 (50)第6章结论与展望 (52)6.1 结论 (52)6.2 展望 (53)参考文献 (54)致谢 (58)攻读硕士期间成果 (59)第1章绪论1.1 引言近年来,随着科技水平的迅速发展,设备零部件在高速、高温、腐蚀、高压以及重载等工作条件下,容易遭到损坏。

316L不锈钢表面激光熔覆Ni60合金涂层的工艺优化与性能研究目录一、内容描述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 国内外研究现状及发展动态 (5)二、实验材料与方法 (6)2.1 实验材料 (7)2.2 实验设备 (8)2.3 实验方法 (9)三、激光熔覆Ni60合金涂层的组织结构与性能分析 (10)3.1 组织结构分析 (11)3.2 性能测试 (12)四、工艺优化与性能关系研究 (14)4.1 激光功率对涂层性能的影响 (15)4.2 熔覆速度对涂层性能的影响 (16)4.3 Ni60合金粉末粒度对涂层性能的影响 (16)4.4 焊接参数对涂层性能的影响 (18)五、最佳工艺参数确定与验证 (19)5.1 最佳激光熔覆工艺参数的确定 (20)5.2 最佳工艺参数下的涂层性能验证 (21)5.3 工艺优化后的经济性和环保性分析 (22)六、结论与展望 (23)6.1 研究成果总结 (24)6.2 存在问题与不足 (26)6.3 后续研究方向与应用前景展望 (27)一、内容描述本研究旨在通过优化激光熔覆工艺参数,实现316L不锈钢表面Ni60合金涂层的制备与性能提升。

我们首先对316L不锈钢进行预处理,以去除表面杂质和氧化层。

采用高功率YAG激光器对预处理后的不锈钢表面进行熔覆处理,同时将Ni60合金粉末均匀铺设在激光束扫描的区域。

在激光熔覆过程中,我们重点关注了激光功率、扫描速度、送粉速率等关键参数对涂层质量的影响。

通过调整这些参数,我们得到了具有不同微观结构和性能的Ni60合金涂层。

我们还对涂层的截面形貌、硬度、耐磨性、耐腐蚀性等性能指标进行了系统测试。

通过对实验数据的分析,我们揭示了激光熔覆工艺参数对Ni60合金涂层性能的显著影响规律,并找到了优化涂层性能的方法。

本研究不仅为316L不锈钢表面Ni60合金涂层的制备提供了理论依据和实验指导,而且对于推动高性能材料在工业领域的应用具有重要意义。

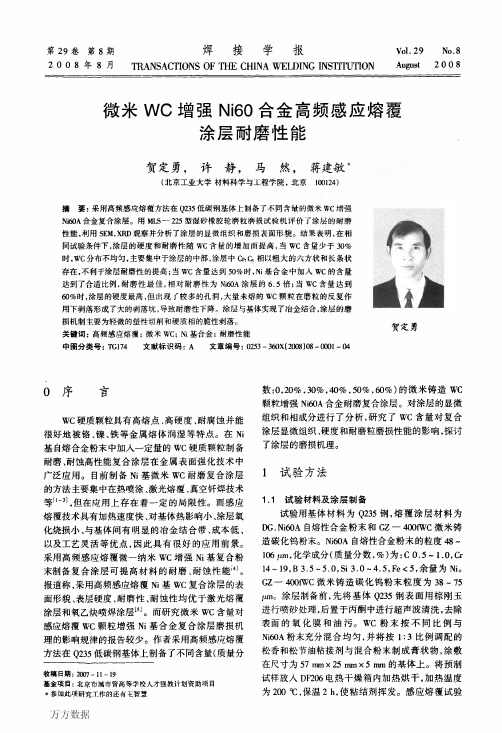

336真空科学与技术学报CHINESE JOURNAL OF VACUUM SCIENCE AND TECHNOLOGY第41卷第4期2021年4月功率对暖通E690钢激光熔覆N i60A涂层结构和摩擦性能的影响王松*(河南建筑职业技术学院设备工程系郑州450064)Surface Modification of E690A Steel with LaserCladded Ni60A Alloy CoatingsWANG Song(Department o f Equipment Engineering, Henan Institute of Architectural Technology, Zhengzhou 450064, China) Abstract The surfaces of E690 steel, a widely used material for heating, ventilation and air conditioning(HVAC) , was modified with the coatings deposited by laser cladding of Ni-based Ni60A alloy powder. The influence of the laser power on the microstructures and tribological properties was investigated with X-ray diffraction and scanning electron microscopy and conventional mechanical probes. The preliminary results show that the laser power made the difference. Generally speaking, as the laser power increased, the thickness, hardness and wear resistance of the cladded layer increased, the grain-size and friction coefficient decreased, the uniformity and ductility improved. Cladded at 1300 W, the strengthening phases of CrNiC and CrFeNi formed in the 650 |JLm thick cladded layer, comprised the snowflake-like structures of the smallest eutectic grains. The formation of increasing SiC-density in molten spots brought about stronger interfacial adhesion, more solid solution strengthening and better ductility.Keywords Laser cladding, Microorganization, Friction, Ni60A摘要选择激光熔覆方法在暖通用E690高强钢表面制备N i60A涂层,通过实验测试的手段研究不同激光功率条件下的 熔覆层组织结构变化与耐磨性差异。

486FO U N D R V工艺技术Vol.70 No.4 2021ZTA 15钛合金表面热喷涂WC -12CO 涂层的组织及性能金国栋1,游涛2,柴能2,徐卫龙2,李巍2,姚谦2,刘时兵2,王洪锋2(1.海装沈阳局,黑龙江齐齐哈尔161000; 2.沈阳铸造研究所有限公司,高端装备轻合金铸造技术国家重点实验室,辽宁沈阳110022)摘要:采用超音速火焰喷涂(HVOF )技术在ZTA 15钛合金表面喷涂W C -12C O 粉末,可以得 到较为致密的WC 硬质涂层。

通过XRD 分析发现,涂层内主要相为WC ,并伴随少量的W2C 和Co ;W 3C ,未发现Co 相的存在。

涂层与基体之间不存在过渡区,涂层内的组织之间为冶金 结合,涂层与基体之间为物理结合,并且涂层与基体之间的结合强度略高于涂层组织自身强 度。

涂层的显微硬度可达到HV 11 045,是ZTA 15钛合金显微硬度值的3倍。

涂层材料断口具有 脆性断口特征,涂层材料的强度和塑性均低于钛合金基体。

关键词:ZTA 15;热喷涂;WC -12C OZTA 15合金是一种综合性能优异的中高强度钛合金,具有良好的焊接性能、优异的耐腐蚀性能以及良好的强度、塑性配比m 。

近年来,随着钛合金材料制备技术和 加工技术的发展,钛合金提炼及加工成本大幅降低,钛合金在各行各业得到了广泛 的应用,尤其是在航空、航天以及海洋装备制造领域,大量的钛合金部件替代了传统的钢制部件。

但是ZTA 15合金同其他钛合金一样,其材料硬度较低、抗磨损性能较差,在同 其他材料的部件存在相对摩擦运动的工况下,钛合金易优先发生摩擦磨损,从而影 响工件的功能甚至带来失效风险[2—41。

因此,近年来钛合金表面改性技术一直是钛合 金应用方面的一个重点研究方向。

目前,常见的改善钛合金表面硬度及耐磨性的方 法有微弧氧化激光熔覆热喷涂[1M 31、离子渗氮[14~]、真空渗碳nw 71等等。

其 中热喷涂技术中的超音速火焰喷涂(HVOF )技术,是一种高效的表面处理方式,它 具有不影响基体组织和性能、涂层厚度范围宽、喷涂效率高的优点〜191。

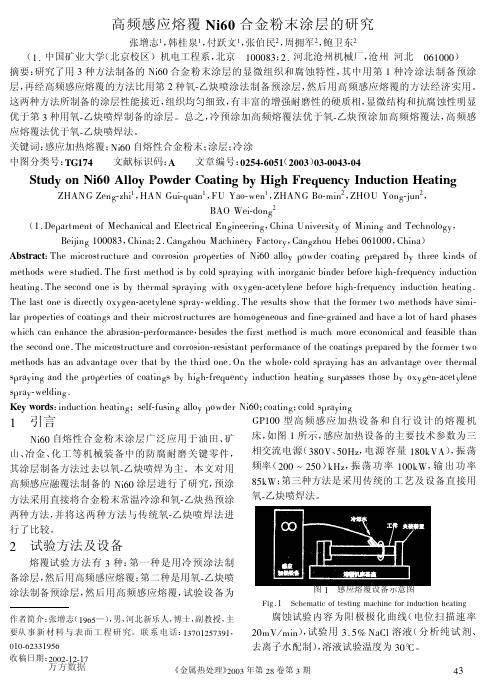

一实用研究——特种铸造及有色合金2008年第28卷第11期保护感应熔涂Ni60涂层的组织与性能张新子1・2马颖1闫峰云1郝远1刘伟2彭蝴蝶2(1.兰州理工大学材料科学与工程学院;2.首钢岷山机械厂)摘要在耐火涂层保护下,将牌号为Ni60镍基自熔性合金粉料,进行了冷敷感应熔涂试验研究。

对涂层组织进行了金相、扫描电镜、电子探针及X射线能谱等分析,并测试了涂层的显微硬度分布。

结果表明,涂层与基体达到良好的冶金结合,涂层组织致密、非金属夹杂物少、孔隙率低、硬度分布均匀。

一次熔涂厚度达0.6mm,远大于其他熔涂工艺,克服了无保护涂层的感应熔涂的不足,使涂层内在品质上与真空熔结涂层相接近。

关键词保护涂层;感应熔涂;涂层组织;冶金结合中图分类号TGl74.44文献标志码A文章编号1001—2249(2008)11—0834—03DoI:10.3870/tZZZ.2008.11.006在零件表面熔涂Ni60或Fe60等自熔性高合金粉粘结剂与合金预涂层相同。

试验设备为120kW、30~50末,形成高硬度、耐磨及耐蚀表层,成为生产具有特殊功kHz感应电源,试样升降台及振动制样台各1个。

能复合零件的重要方法之一,同时,也是节约贵重金属表1Ni60粉料化学成分%资源的重要手段。

因此受到广泛的关注。

近年来,出现-7.uBCCrMoBSiFeNi许多表面熔涂工艺,例如火焰喷涂(焊)、等离子喷涂、激光熔覆、真空熔结及感应熔涂等。

它们各具特点,但大多数存在生产效率低、成本高和零件侧面上单次熔涂层厚1.2试验方法度较小等缺点。

20世纪90年代出现的感应熔涂,采用基体表面经抛丸除锈,用洗洁精热水溶液刷洗脱火焰喷涂或等离子喷涂制备合金预涂层,再经感应加热脂,热水冲洗干净后,涂上防锈液晾干备用。

熔融而熔涂于零件表面,其合金预涂层制备成本高,生将试样基体安放于专门模具内,将合金粉料加粘结产效率低。

新近出现的冷敷感应熔涂技术[1’2],采用粘剂调制成的涂料注入试样与模具内壁所形成的空隙中,结剂将合金粉料粘于基体上,取代了热喷涂合金预涂同时启动振动台,令合金涂料紧实,形成壁厚为1.2层,在较大程度上克服了这些不足之处。

电弧喷涂FeBC涂层的微观结构与磨粒磨损性能0 前言循环流化床锅炉的燃烧方式为物料在流化状态下经过内外两个循环的高效燃烧[1-2]。

炉内的物料浓度要大大高于普通煤粉炉[3],使得水冷壁等受热面的工作环境十分恶劣。

在高浓度物料冲刷下,管壁快速减薄,磨损严重,严重影响了循环流化床锅炉的安全运行,因此水冷壁的防护成为一个亟待解决的难题[4]。

采用热喷涂、堆焊、合金喷熔、设保护带等表面防护技术可有效缓解循环流化床锅炉水冷壁的磨损问题[5]。

其中电弧喷涂效率高、成本低、操作容易,适合原位大面积施工,工程上得到广泛应用[6-8]。

目前,用于锅炉防护的电弧喷涂丝材主要以Fe基和Ni基合金体系为主[9]。

其中,Ni基涂层耐蚀效果好,成本较高,主要应用于普通煤粉炉。

相比之下,Fe基涂层成本低、耐磨性更好,在循环流化床锅炉应用更广。

Fe基耐磨合金涂层主要有FeB,FeCrB,FeCrNiB等,以形成非晶、纳米晶和少量硼化物颗粒来提高涂层的硬度和耐磨性[10]。

S. Dallaire 等人研制的Alpha 1800涂层,其耐磨性是普通商用涂层的10倍,具有很好的应用价值[11];北京工业大学研制的FeCrBSiC等系列涂层也获得了较好的耐磨性。

文中通过研究B,C含量对FeBC涂层微观组织和磨损性能的影响,以期获得一种成本低、高耐磨且适用于循环流化床锅炉管壁的耐磨涂层。

1 试验材料与方法1.1 喷涂层的制备自制FeBC铁基粉芯丝材,丝材直径为2.0 mm,填充率32%左右,外皮采用低碳钢带,其名义成分见表1。

试验用基体以及磨损试验的对比材料均为Q235钢,尺寸57 mm×25 mm×6 mm。

喷涂前对基体表面进行除油除锈等净化处理,并喷砂粗化。

采用Tafa 8895电弧喷涂设备制备涂层,喷涂工艺参数为:电压30 V,电流200~220 A,空气压力0.5~0.6 MPa,喷涂距离200 mm。

制备的涂层厚度约为500 μm和1 000 μm,分别用于常规测试和磨粒磨损试验。