精炼钢包的粘渣及其处理方案

- 格式:pdf

- 大小:137.69 KB

- 文档页数:2

武安市裕华钢铁公司渣处理方案一、前言转炉钢渣是转炉冶炼过程中的产物,是一种固体废弃物,占钢产量的10%左右。

转炉炼钢过程中,因造渣形成的熔融转炉渣具有一定的黏性而夹裹部分金属铁,长期堆存渣场会占用场地,不能有效回收金属铁而造成资源的浪费。

闷渣法就是利用钢渣余热,在有盖容器内加入冷水后使其成为蒸汽,而使钢渣自由cao得到消解,通过膨胀冷缩达到渣铁分离的目的。

处理后的钢渣,性能稳定,消除了游离态cao对钢渣性能的影响,可作为钢渣微粉、钢渣砌块砖等的原料。

二、闷渣法技术特点1、钢渣粒度小于20mm的量在80%左右,减少了后道工序的破碎量;2、渣钢分离效果好,大粒级的渣废钢品位高,金属回收率高,尾渣(块渣)中铁含量低;3、可使尾渣中游离的f-CaO、f-MgO充分进行消解反应,使钢渣用于建材和道路工程安全可靠,提高了尾渣的利用率;4、钢渣粉化后,用于生产水泥等建材不需破碎,磨细时可提高粉磨效率,节省电耗;5、粉化钢渣中水硬性矿物硅酸二钙、硅酸三钙的活性不降低,保证了钢渣质量。

三、钢渣主要物化性质密度:3.2~3.6g/cm3容重:80目标准筛渣粉,1.74g/cm3易磨性:指数:标准砂1,钢渣为0.7活性:高碱性钢渣,C3S 、C2S含量65% 、75%稳定性:冷却膨胀率约10%抗压性:压碎值为20.4%-27.5%。

四、钢渣处理工艺总体描述钢渣资源综合利用工艺包括:预处理工艺和钢渣加工工艺。

1、预处理工艺预处理的任务是把转炉排出的热熔渣处理成粒径小于250mm的常温块渣,核心技术是热闷工艺。

其处理方法是:熔融状态的钢渣被置于的渣盘中,用渣车送到渣跨自然冷却至300~800℃,待炉渣固化后用桥式起重机翻出并装入闷渣池,待闷渣池装满后,关闭池盖水封闭匀热,然后进行间歇喷水热闷处理,通过调节水渣比、喷水强度、排气量并控制排水,使闷渣池维持足够的饱和蒸汽和较高水浸温度,从而达到满意的处理效果,热闷完毕后开盖,用装载机铲出破碎后的钢渣进入钢渣深加工系统。

钢中夹杂物去除技术的主要进展有:气体搅拌-钢包吹氩、中间包气幕挡墙和NK—PERM法;电磁净化—钢包电磁搅拌、中间包离心分离和结晶器电磁制动;渣洗技术;过滤器技术。

1。

气体搅拌1)钢包吹氩吹氩搅拌是钢包炉重要的精炼技术手段之一。

通过产生氩气泡去除夹杂物,最佳气泡直径为2-15mm。

为去除钢中的细小夹杂物颗粒,需要钢液中制造直径更小的气泡。

研究发现,在钢包和中间包之间的长水口吹氩,该处湍流强度很高,产生的剪切力将气泡击碎,将大气包分成0.5-1mm的细小气泡。

这种方法可以提高去除夹杂物的效率。

2)中间包气幕挡墙通过埋设于中间包底部的透气管或透气梁向钢液中吹入气泡,与流经此处钢液中的夹杂物颗粒相互碰撞聚合吸附,同时也增加了夹杂物的垂直向上运动,从而达到净化钢液目的。

该法在德国NMSC公司得到应用,50-200μm大尺寸夹杂物全部去除,小尺寸夹杂物去除效率提高50%。

此外,新日铁对其进行了改进,研制了一种旋转喷嘴,借助耐火材料的旋转叶轮,使气泡变得更小,50μm以下夹杂物颗粒明显得到减少.3)NK—PERM法该法是日本钢管公司开发的精炼法,采用顶吹喷枪和包底透气砖吹氩和氢至(150-400)×10-6,然后在RH真空循环脱气装置中脱气去夹杂.与传统的钢包吹氩相比,钢中夹杂物平均尺寸明显减少,且直径在10μm以上的夹杂物颗粒全部去除.2。

电磁净化1)钢包电磁搅拌由瑞典的ASEA与SKF公司开发,电磁搅拌在降低20μm以下的非金属夹杂物与吹氩搅拌相比具有显著的优越性,此外,电磁搅拌流场基本无死角,另外该法生产的钢总氧含量小于20×10—6。

2)中间包分离技术夹杂物和钢液之间存在密度差,可以用离心场分离夹杂物.日本进行了这方面研究,离心流场中间包分为圆筒形旋转室和矩形室,钢水由钢包长水口进入旋转室,在旋转区受电磁力驱动进行离心流动,然后从旋转区底部出口进入矩形室浇铸。

离心搅拌后总氧含量小于15×10-6,夹杂物总量减少约一半。

钢包精炼处理情况汇报钢包精炼是钢铁生产中非常重要的环节,直接关系到钢水的质量和成分控制。

在过去的一段时间里,我们公司积极推进钢包精炼工作,不断优化工艺流程,提高精炼效率,确保钢水质量稳定。

现将钢包精炼处理情况进行汇报如下:一、设备维护保养情况。

为确保钢包精炼设备的正常运行,我们严格执行设备维护保养计划,定期对设备进行检修和保养。

同时,加强设备管理,建立健全设备档案,确保设备状态的及时监控和管理。

二、操作规程执行情况。

我们制定了钢包精炼操作规程,并严格执行。

定期对操作人员进行培训和考核,提高操作人员的技术水平和操作规程的执行力度,确保操作规程的全面贯彻。

三、精炼剂使用情况。

钢包精炼剂是影响钢水质量的重要因素之一。

我们严格按照配比要求使用精炼剂,控制精炼剂的投加量和投加时机,确保精炼剂的有效利用,提高钢水的纯净度和均匀度。

四、工艺参数控制情况。

我们加强了对钢包精炼工艺参数的监控和调整,及时发现问题并进行调整,确保工艺参数稳定,提高了精炼效果和钢水质量。

五、质量监控情况。

我们建立了完善的质量监控体系,对钢水质量进行全程监控,及时发现问题并进行调整。

同时,加强了对成分分析的检测,确保钢水成分符合要求。

六、安全生产情况。

在钢包精炼过程中,我们始终把安全生产放在首位,加强了安全生产教育和培训,建立了安全生产责任制,确保生产安全。

七、环保措施执行情况。

我们严格执行环保政策法规,加强了对废气、废水的处理,确保环境保护工作的有效开展。

总的来说,我们公司在钢包精炼处理方面取得了一定的成绩,但也存在一些问题和不足之处。

下一步,我们将进一步加强钢包精炼工作,改进工艺流程,提高设备运行效率,不断提高钢水质量,为公司的发展贡献力量。

炼钢厂钢包渣线结渣原因分析及解决结壳的措施炼钢厂生产冷墩系列钢水的工艺路径有3种:①转炉→LF炉→真空RH炉→方坯连铸机。

②转炉→真空RH炉→LF炉→方坯连铸机。

③转炉→LF炉→方坯连铸机。

LF炉出站后造渣在浇注过程中冷却、结壳,在钢水浇完后仍挂留在钢包渣线位置,使钢包清理作业难度及工作量增加,而且钢包遗留钢渣再次使用会带来一系列影响。

如:包壁结渣在连铸机浇注结束后悬空,受重力作用掉落钢包底部,形成包底结渣,再次盛钢时钢渣在钢水中熔化上浮,降低钢水纯净度和钢水可浇性;同时会有部分钢渣散落钢包水口内,堵水口,造成钢水到连铸机平台后无法开浇。

1待浇时间长,钢水顶渣冷却结壳,造成钢包渣线结渣。

(1)韶钢厂冷墩钢工艺要求钙处理结束后需要底吹氩气,弱吹12~20min,弱吹过程钢水表面渣层边缘部位基本呈静止状态,经过长时间温度散失,渣温不断降低,靠包壁位置的渣层就会凝固在钢包渣线位置,造成钢包壁结渣。

(2)转炉的冶炼周期要比LF精炼炉的冶炼周期短,浇次组织不力,出现前工序冶炼速度过快,钢水在精炼区域积压严重,精炼冶炼结束后到连铸浇铸期间等待时间过长,这是造成钢包渣线结渣的主要原因。

2冷镦钢渣系中Al2O3含量高,钢水渣黏稠,精炼结束后钢水镇静过程中随渣面温度降低而凝固结于钢包渣线位置。

据现场观察,冶炼铝镇静钢时,钢包渣线容易结渣,而冶炼硅锰镇静钢时,钢包渣线粘渣程度轻微。

铝镇静钢渣中的Al₂O₃含量高[2],为保证钢水的纯净度,配加的石灰量也较大,形成较厚且密度大的渣壳;硅锰镇静钢中不含Als,相应产生的Al₂O₃也极少,因此加入的石灰量较少,形成的渣层薄。

由此可以推断出,钢包结渣受渣中的Al₂O₃含量影响较大。

3钢包渣线砖浸蚀严重,产生凹陷,易挂渣。

钢包渣线砖是指钢包口向下数第三层砖到第八层砖的区域砌筑的耐火砖。

钢包盛钢后的钢水液面随钢水量而上下浮动,转炉冶炼结束出钢时,炉内部分氧化渣随钢水一起倒入钢包内,俗称“下渣”,钢水经过LF炉工艺时会通过二次精炼造渣,将钢水中的多余氧除去,即“脱氧”,脱氧后的渣为还原渣。

钢包粘渣的原因及对策钢包粘渣是一种常见的炉内污染,在焊接中所面临的一个严重问题。

钢包粘渣是焊接摄取罐中渣块的通称,它可以直接影响到部件的质量。

钢包粘渣造成的主要原因有:一是由于吸收炉灶内部温度高和控制不当,导致熔渣罐内熔渣温度较高,使得粘渣形成,以及与金属熔化表面接触,产生粘渣。

二是在吸收炉内熔渣淤积失调导致熔渣排出时,熔渣受力不畅,产生熔渣积累,从而形成粘渣。

三是焊接渣罐的气体与炉内金属温度不相容,可能会产生物质析出及溶解,并有可能在焊接金属的表面形成粘渣。

四是如果熔渣罐的混合比不合理,熔渣表面会产生大量非金属化合物,这些物质将会粘附在金属表面上("新型传动装置,微机控制系统HX-003B型数控铸榨轧机”,,),形成粘渣。

为了克服这种现象,技术人员采取了以下措施:1.降低吸收炉灶内部温度。

应该按照机型的要求,保持吸收炉灶内部温度较低,以确保熔渣的流动性好,减少粘渣的形成。

2.改善焊接渣罐的清洁。

应该根据实际情况,合理进行焊接渣罐的清洁和维护,降低焊接渣罐内部积累的熔渣,以及其所带来粘渣的产生。

3.渣温控制。

应该根据实际工艺要求,确定恰当的焊接渣罐内部温度,保持所有焊接渣罐在最佳工作温度。

4.严格检查和清洁吸收炉灶。

应该定期检查炉灶内部状况,严格执行工艺规定,清洁炉灶,检查排污口的畅通情况,加强操作规范。

5.定期检查熔渣混合比。

应该根据实际工艺要求,定期检查熔渣混合比,确保混合比合理。

6.正确使用焊接工具。

应该使用合理的焊接工具,加强焊接工具的维护保养,确保焊接过程的正常执行。

以上就是钢包粘渣的原因及对策,它们可以有效的减少钢包粘渣的发生,从而改善产品的质量。

钢铁冶炼中粘污物分析与处理技术研究随着钢铁冶炼技术的发展,钢铁生产过程中产生的废渣也越来越多,其中粘污物更是不可忽视的问题。

粘污物不仅会影响生产的顺利进行,还会对环境造成污染。

本文将就钢铁冶炼中粘污物产生原因、危害以及针对粘污物的处理方案进行探讨和分析。

一、粘污物产生原因钢铁冶炼生产过程中,由于冶炼条件的千差万别和原料存在的物化差异等因素的影响,会导致产生各种各样的污染物。

粘污物的主要产生原因有以下三个方面:1.不符合要求的原料钢铁冶炼生产过程中,原料的质量往往是影响粘污物产生的关键因素之一。

如果使用的原料不符合要求,其中可能含有过多的杂物和灰分等,这些杂质在经过高温反应后,就会产生大量的酸性物质和粘稠物质。

2.不恰当的炉型设计一些冶炼企业为了追求效益而采用了狭小的炉型,这就会导致产生的粘污物难以顺利排出,从而对后续生产和环境造成不良影响。

3.不合理的操作管理钢铁冶炼生产过程中,如果操作不当或管理不善,也会影响粘污物的产生。

例如在熔融钢水的过程中,搅拌方式不正确就会使得钢水与炉渣震荡增加,导致粘污物的大量生成。

二、粘污物的危害粘污物不仅会对生产过程造成影响,还会对环境造成污染,并危害人体健康。

具体表现在以下几个方面:1.影响生产效率粘污物对生产的影响主要表现在其对冶炼设备的损坏和对生产工艺的干扰。

如果大量的粘污物长时间积聚在设备内部,将会对设备的使用寿命造成影响,还会导致设备的故障和停机,从而降低生产效率。

2.环境污染钢铁冶炼过程中,产生的粘污物中一部分含有大量的有害物质,如铅、汞等,这些物质难以分解,在排放过程中会对环境造成污染。

3.健康危害粘污物对生产员工的身体健康也有着一定的危害。

当粘污物产生时,炉内的气体中也会含有各种各样的有害物质,如二氧化硫等,对员工的呼吸系统有一定的刺激作用。

三、针对粘污物的处理方案为了降低粘污物产生的危害以及提高生产效率,冶金工业需要开发出有效的处理方案。

以下是一些常见的方法:1.改进原料的选择和配比首先,改进原料的选择和配比是降低粘污物的一种有效措施。

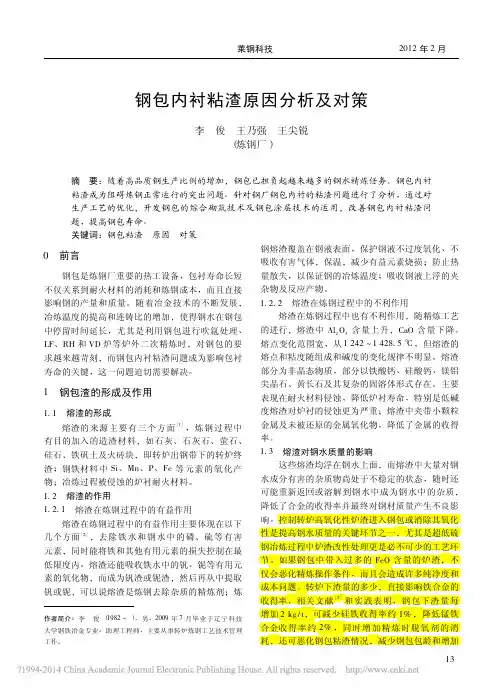

钢包内衬粘渣原因分析及对策李俊王乃强王尖锐(炼钢厂)摘要:随着高品质钢生产比例的增加,钢包已担负起越来越多的钢水精炼任务。

钢包内衬粘渣成为阻碍炼钢正常运行的突出问题。

针对钢厂钢包内衬的粘渣问题进行了分析,通过对生产工艺的优化,开发钢包的综合砌筑技术及钢包涂层技术的运用,改善钢包内衬粘渣问题,提高钢包寿命。

关键词:钢包粘渣原因对策0前言钢包是炼钢厂重要的热工设备,包衬寿命长短不仅关系到耐火材料的消耗和炼钢成本,而且直接影响钢的产量和质量。

随着冶金技术的不断发展,冶炼温度的提高和连铸比的增加,使得钢水在钢包中停留时间延长,尤其是利用钢包进行吹氩处理、LF、RH和VD炉等炉外二次精炼时,对钢包的要求越来越苛刻,而钢包内衬粘渣问题成为影响包衬寿命的关键,这一问题迫切需要解决。

1钢包渣的形成及作用1.1熔渣的形成熔渣的来源主要有三个方面[1],炼钢过程中有目的加入的造渣材料,如石灰、石灰石、萤石、硅石、铁矾土及火砖块,即转炉出钢带下的转炉终渣;钢铁材料中Si、Mn、P、Fe等元素的氧化产物;冶炼过程被侵蚀的炉衬耐火材料。

1.2熔渣的作用1.2.1熔渣在炼钢过程中的有益作用熔渣在炼钢过程中的有益作用主要体现在以下几个方面[2],去除铁水和钢水中的磷、硫等有害元素,同时能将铁和其他有用元素的损失控制在最低限度内。

熔渣还能吸收铁水中的钒、铌等有用元素的氧化物,而成为钒渣或铌渣,然后再从中提取钒或铌,可以说熔渣是炼钢去除杂质的精炼剂;炼作者简介:李俊(1982-),男,2009年7月毕业于辽宁科技大学钢铁冶金专业。

助理工程师,主要从事转炉炼钢工艺技术管理工作。

钢熔渣覆盖在钢液表面,保护钢液不过度氧化、不吸收有害气体,保温,减少有益元素烧损;防止热量散失,以保证钢的冶炼温度;吸收钢液上浮的夹杂物及反应产物。

1.2.2熔渣在炼钢过程中的不利作用熔渣在炼钢过程中也有不利作用,随精炼工艺的进行,熔渣中Al2O3含量上升,CaO含量下降。

精炼过程中夹杂物的控制发布时间:2009-04-02 14:34:54研究表明精炼过程可以去除钢液中80%左右的夹杂物。

1 真空吹氩气搅拌去除夹杂物真空可以进一步脱氧去除夹杂物。

钢包吹氩的精炼原理是:氩气泡的清洗作用;氩气泡上浮带动的钢水流动。

其作用主要有:使包中钢液成分均匀;使包中钢液温度均匀,便于正确掌握铸温;搅动的钢液增加了钢中非金属夹杂碰撞、聚集长大的机会,使上浮的氩气泡把钢液中的非金属夹杂物和气体一起带到钢液表面,并被渣层所吸收。

2 加入粉剂进一步去除钢中的杂质元素特别是在RH精炼过程中深脱硫,在RH精炼时以气粉两相流喷入石灰(CaO)、石灰(Ca0)/萤石(CaF2)+硅钙粉(CaSi)、石灰(Ca0),萤石(CaF2)、Ca、Mg等粉剂,这些粉剂在钢液循环流动的过程中可以作为吸附夹杂物的载体,将很快弥散于钢液内部,并与钢液中的硫在钢液与粉剂颗粒界面处发生脱硫反应。

正是由于RH精炼过程中钢液独特的流动和混合特性,使其具有一些显著的冶金效果:可使钢液的氧位降得更低,从而保证有效地脱硫;在脱硫的同时还可有效地脱气;可最大限度地消除顶渣对脱硫的影响;能为脱硫提供更好的动力学条件。

3 钢液中夹杂物的改性对钢中夹杂物MnS和A1203改性的原理是:钙与硫、氧均有很强的亲和力,其脱硫产物CaS和脱氧产物CaO易与钢中的A1203反应化合,形成低熔点的钙铝酸盐(mCaO·nA1203)复合夹杂物,这种夹杂物易于上浮,排出钢液进入顶渣,起到进一步净化钢水和对A1203夹杂物改性的作用。

当有A1203存在的条件下形成钙铝酸盐,它具有较高的硫容量,可以吸收脱硫后钢中剩余的硫。

随着钢液的冷却,硫在钙铝酸盐中溶解度的降低,硫化物以硫化钙的形式析出,抑制钢水在此过程中MnS的总量和聚集程度,并将MnS部分或全部改性为CaS,导致最后形成内部含钙铝酸盐、外壳包围着硫化钙层的复合夹杂物,或是CaS与Mn 的复合相,从而改善钢的各向异性,起到了钙作为硫的变性剂作用。

钢包精炼渣系优化与应用王建国(湖南华菱湘潭钢铁集团有限公司, 湘潭 411101 )摘要钢包精炼渣系的选择和合适的渣成分组成,对实现快速造渣,改善精炼效果,缩短精炼时间,提高综合脱硫效果和稳定钢中Als含量,降低精炼造渣成本,满足炉机匹配、生产节奏要求有着非常重要意义。

湘钢宽厚板厂根据品种钢开发、生产工艺要求,通过对不同钢包精炼渣系的选择并优化,有效地改善了LF精炼效果,提高了综合脱硫效果,稳定了含铝钢生产,降低了精炼造渣成本,取得了较好的经济效益。

关键词钢包精炼渣系优化应用Hot Metal Ladle Refining Slag SystemOptimization and ApplicationWang Jianguo(Hunan Valin Xiangsteel, Xiangtan, 411101)Abstract The hot metal ladle refining slag department's choice and the appropriate dregs ingredient composition, to realize the fast slag formation, the improvement fining effect, reduces the refining time, enhances synthesis desulphurization effect and in the stable steel the Als content, reduces the fining slag formation cost, satisfies the stove machine match, the production rhythm request to have the very important meaning.The Xianggang Generous Lumber yard basis variety steel development, the technique of production request, through and optimizes to the different hot metal ladle refining slag department's choice, improved the LF fining effect effectively, raised the comprehensive desulphurization efficiency, has stabilized including the aluminum steel production, reduced the fining slag formation cost, has obtained the good economic efficiency.Key words hot metal ladle fining, Slag system, optimization, application1 引言铝镇静钢—即终脱氧采用铝完全脱氧方式。

钢包内衬的粘渣挂渣现象在世界上很多钢厂都可以观测到,是炼钢企业普遍存在的问题,钢包挂渣后危害众多,一、主要表现在几个方面:a、去除粘渣传统的处理方法是用机械强行去除,造成钢包损伤严重,大大降低使用寿命;b、粘渣造成钢包增重,容易使吊装总量超过行车吊装极限,存在安全隐患;c、粘渣造成钢包缩容,影响钢包利用效果;b钢包粘渣是多品种冶炼,钢包交替使用时,钢水主要污染源,所以钢企需备用多个钢包,区分钢中乘装钢水,这也是钢包利用率下降的另一主要原因。

随着炼钢工艺的发展钢包已成为炉外精炼的重要设备,该设备利用效果直接影响钢材质量和炼钢成本,所以解决钢包粘渣挂渣问题被众多钢企重视,迫切需要解决。

二、解决钢包粘渣的知道思想钢包粘渣的原因有钢包渣特征、钢包温降、包衬材质、冶炼周期等众多因素造成,国内钢企如首钢、宝钢、武钢等在解决粘渣问题,做了大量工作,积累了丰富的经验、取得了明显的效果,但是由于粘渣问题的复杂性,还需要从其他途径,具有广泛性的去解决钢包粘渣挂渣问题,钢渣分离剂重点从钢包渣特征着手,以添加剂的形式,通过改善钢渣特性,防止钢包粘渣挂渣产生,从根本上解决粘渣带来的危害,达到钢企降本增效的目的。

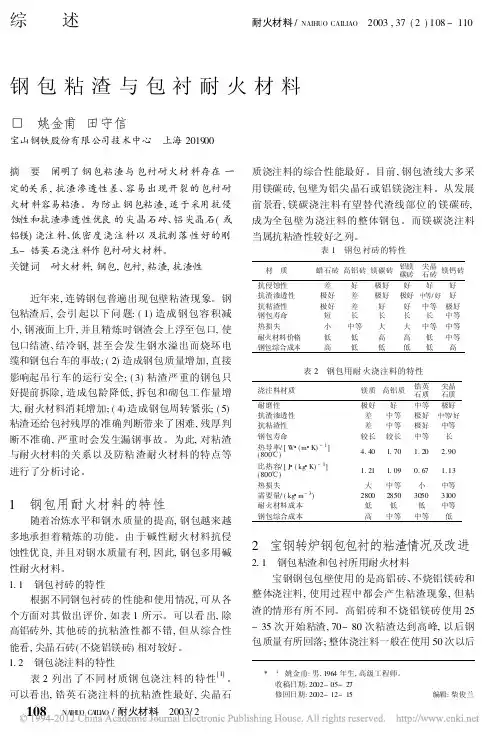

三、钢包渣特征是钢包粘渣的原因常见的钢包渣成分(%)表-12高熔点矿物相析出,熔渣粘度增大足粘渣的主要原因冶炼钢种不同,精炼方式不同.钢包渣成分也不相同,甚至钢包渣成分差别很大,但在这个多元组分渣体中,凝固生成矿物相形同,主要为硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石等,只是不同的钢包渣成影响矿相含量变化,这些矿物都具有高熔点,容易析晶凝固,在液态的渣池中,局部或者大面积温降等因素变化。

达到矿物相析晶临界点时,瞬间结晶凝固.粘度增大,失去流动性,停留并粘附在包衬上,浇注结束后,钢包温降达到最大,上述粘渣过程进行最快,并且温降时间越长,高熔点矿物相生成越多,粘渣几率越大。

由被测炉渣粘度和温降关系可以看出,随温度下降,粘度不断增大,当温降至临界点时,粘度变化出现明显拐点,在该点,炉渣失去流动性,是典型的碱性渣——短渣或不稳定性渣,在高温区域时,温度降低粘度只稍有增大,但降至一定温度粘度突然急剧增大,凝固过程的温度范围较窄。

钢包粘渣的原因及对策米源,杨新泉,卢凯(武汉钢铁(集团)公司第三炼钢厂湖北武汉 430083)许丽(武汉钢铁(集团)公司计控厂湖北武汉 430083)摘要介绍了武钢250t钢包在使用中粘渣的情况。

通过对粘渣物、钢包渣、工艺因素、保温剂和钢包残样等的分析,指出钢包粘渣是冶炼钢种、钢包热状态和包衬耐火材料共同作用的结果。

提出了相应的对策。

关键词钢包,耐火材料,粘渣;钢种The reason and measure for slag building-up of ladleMI Yuan, Yang xin-quan ,LU Kai(No.3 Steel-making Plant of WISCO,Wuhan 430083,China)Xu LiCalibration and Testing Laboratories of WISCO, Wuhan 430081,ChinaAbstract:The circumstances for slag building-up of 250t ladle in WISCO have been introduced.The investigation on matters of slag building-up, ladle slag, technology factors, heat preservation reagent and ladle refractory remainders indicates that steel types, ladle heat-condition and ladle refractory are responsible for ladle slag building-up. The measures for slag-adhesion of 250t ladle in WISCO have been given。

Key words: ladle;refractories;slag building-up;ladle slag;steel types近年来, 武钢250t钢包钢包普遍出现包壁包底粘渣现象。

如何降低钢包内衬粘渣钢铁工业中,钢包是炼钢的重要设备之一。

但是,使用钢包时,会存在一些问题,其中之一就是钢包内衬粘渣的问题。

这种问题给生产带了很多麻烦,因此我们需要采取措施来降低钢包内衬粘渣的问题。

什么是钢包内衬粘渣?钢包内衬粘渣指的是在钢包的内衬表面上产生的粘连物。

这种粘连物可能是来自炉料或钢水中的杂质,也可能是从钢水与内衬接触时所生成的金属氧化物、金属硅酸盐等残留物。

钢包内衬粘渣的存在会导致钢水质量下降,容易引起管道阻塞,从而影响工序的正常进行,甚至会对钢包内衬造成损害。

如何降低钢包内衬粘渣?1. 采用优质炉料选择优质炉料作为原材料,可以有效降低钢包内衬粘渣。

这是因为优质炉料中杂质含量低,对内衬的腐蚀性较小,产生的粘连物也相对较少。

2. 确保钢水中渣的质量渣在钢水中的含量过高,会导致其容易沉淀在钢包内衬上,形成粘连物。

因此,应该多注意钢水中渣的质量,通过规范操作、控制温度等手段来确保渣在钢水中的含量尽量低。

3. 采用陶瓷内衬陶瓷内衬相对于传统的铸铁内衬来说,具有更强的抗腐蚀、抗磨损能力,不易招致粘渣产生。

因此,采用陶瓷内衬是一种有效的降低钢包内衬粘渣的措施。

4. 加强钢水处理钢水处理是保证钢水质量的重要流程,也是降低钢包内衬粘渣的有效途径。

可以采用去氧化剂、调节剂、脱硫剂等,对钢水进行处理,以达到降渣的目的。

5. 定期清理定期清理钢包内衬表面上的粘连物,可以有效降低粘渣的产生,保持内衬表面的光滑度。

一般情况下,建议每隔6-7次炉次进行一次清理。

结论降低钢包内衬粘渣在生产中是我们必须要关注和解决的问题。

通过采取上述措施,可以最大限度地降低产生粘渣的数量,保证钢水质量,延长钢包内衬的使用寿命。