钢包渣线侵蚀研究11

- 格式:pptx

- 大小:462.50 KB

- 文档页数:38

钢渣对镁碳耐火材料的浸蚀行为的研究李具中,李凤喜武汉钢铁公司炼钢总厂,武汉430083魏耀武, 李楠武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,武汉 430081摘要:通过采用动态抗渣和静态抗渣二种研究方法,结合X-射线衍射分析、电子显微镜和能谱分析和化学分析等研究手段对某特殊钢用钢包渣线镁碳砖的浸蚀原因进行了分析。

结果表明,在静态抗渣条件下,某特殊钢渣对镁碳砖的浸蚀很小,熔渣沿着材料基质和镁砂晶界的低熔相渗透到了材料的内部。

在动态抗渣条件下,熔渣对镁碳砖的浸蚀较为严重。

要提高镁碳砖抗某特殊钢渣的浸蚀能力,必须降低镁碳砖中的杂质数量,优化镁碳砖的基质组成和显微结构。

关键词:某特殊钢,熔渣,镁碳砖,浸蚀Research of Etching Mg-C Refractories by Steel ResidueLi Juzhong, Li Fengxi(Wuhan Iron and Steel Company Limited Steel Making Plant, WuHan, 430083)Wei Yaowu, Li Nan(WUST’s State Key Laboratory Breeding Base of Refractories and Ceramics WuHan 430083 )Abstract: By adopting these methods of both dynamic anti-residue and static anti-residue, the reason why certainspecial steel can etch Mg-C brick has been analyzed by X-ray diffraction, electron microscope, energy spectrumanalysis and chemistry analysis. In conclusion, certain special steel etching Mg-C brick in static condition is lessthan in dynamic condition. To improve the ability to anti-etching of Mg-C brick of certain special steel, thequantity of impurity in Mg-C brick should be lowered, and the composition of Mg-C brick and micro-constructionshould be optimized.Keyword: certain special steel, residue, Mg-C brick, etch1.前 言碳耐火材料由于其热震稳定性好、抗熔渣浸蚀性优良而广泛应用于钢铁冶金行业。

镁碳砖开发及其在钢包渣线的应用河北瀛都复合材料有限公司王丕轩孙志红摘要:概述了镁碳砖的发展概况、生产过程及在钢包渣线的应用,并对其发展前景进行了展望。

关键词:镁碳砖;渣线;低碳化;精炼11镁碳砖发展概况MgO–C砖是20世纪70年代兴起的新型耐火材料,最早由日本九洲耐火材料公司渡边明首先开发,它是以镁砂(高温烧结镁砂或电熔镁砂)和碳素材料为原料,用各种碳质结合剂制成的耐火材料。

由于MgO–C砖具有耐火度高、抗热震性优良和抗侵蚀能力强等优良特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢[1]。

在日本研发出树脂结合MgO–C砖后,西欧开发了沥青结合的MgO–C砖,其残碳量约为10%,由于价格低于树脂结合MgO–C砖,故被成功地用于水冷电炉中的高温热点部位,同时也用于转炉。

我国在1980前后年开始研究含碳耐火材料[2],并被列入国家“七五”(1985~1989)科技攻关项目。

1987年鞍钢三炼钢厂在转炉上试用MgO–C砖后,仅用一年时间就超额完成了“七五”转炉炉龄达千次的攻关目标。

发展到目前,全国各大中小钢厂已普遍推广使用MgO–C 质耐火材料作为转炉和电炉的炉衬。

随着冶炼技术的进步对耐火材料的新要求,低碳镁碳耐火材料成为镁碳耐火材料新的发展热点。

低碳MgO–C砖一般是指总含碳量不超过8%、由镁砂与石墨通过有机结合剂结合而成的MgO–C砖,降低碳含量可明显降低材料的热导率[3]。

近年来,对精炼钢包用低碳量、性能优异的低碳镁碳砖的开发受到国内外业界的重视,这方面的研究开发工作已取得一定的成果,展现了良好的发展前景。

2 镁碳砖的生产过程2.1 原料MgO–C砖的主要原料包括电熔镁砂或烧结镁砂、鳞片状石墨、有机结合剂以及抗氧化剂。

2.1.1 镁砂镁砂是生产MgO–C砖的主要原料,有电熔镁砂和烧结镁砂之分。

电熔镁砂与烧结镁砂相比具有方镁石结晶粒粗大、颗粒体积密度大等优点,是生产镁碳砖中主要选用的原料。

生产普通镁质耐火材料,对镁砂原料要求主要具有高温强度和耐侵蚀性能,因此注重镁砂的纯度及化学成分中的C/S比和B2O3含量。

NAlHUo渊uAo/耐火材料2008。

42(4)307—308{:寸论・交流高合金钢精炼条件下钢包镁碳砖的侵蚀姚金甫田守信马志刚汪宁赵明宝山钢铁股份有限公司研究院上海201900摘要通过感应炉侵蚀试验和显微结构分析,研究了高合金钢精炼条件下钢包镁碳砖的侵蚀行为。

结果表明:钢包镁碳砖侵蚀较快的主要原因是较高的精炼温度,较长的精炼时间和较低的渣黏度。

高合金钢渣的黏度较低。

使侵蚀速度加快;精炼温度高加剧了MgO与C的脱碳反应,并且,随着温度升高,渣黏度降低,侵蚀加快;同时,精炼时间长也增加侵蚀程度。

关键词高合金钢,钢包,镁碳砖,侵蚀近年来,随着中国电力需求的强劲增长,电站锅炉管用四1钢的需求不断增加。

四1钢是一种附加值高、性能优异的高合金钢。

目前,由于宝钢T91高合金钢只占总产量的一小部分,其精炼采用的是通用钢包;渣线采用镁碳砖,包壁和包底为无碳包衬。

,19l钢冶炼工艺复杂,成分控制要求严格,精炼时间更长,加快了钢包渣线镁碳砖的损毁。

但是,究竟是什么原因导致其损毁加快,目前尚不清楚。

为此,本工作对高合金钢精炼条件下钢包渣线镁碳砖的侵蚀进行了专题研究。

1试验1.1渣样和钢样首先从现场取来钢样和渣样,并将大块的钢样切割成小块;采用铝镇静钢渣和CAS常规渣进行了对比试验,渣的化学组成见表l。

%T.Fb1~76一14渣种类,191渣常规渣1.2制样坩埚采用铝镁浇注料。

在制作坩埚时将镁碳砖试样预埋在成型坩埚的模具内,然后加入铝镁浇注料,振动成型。

待浇注料硬化后脱模,养护,烘烤后待用。

1.3试验内容将钢样、渣样置于坩埚内进行感应炉试验。

图1为感应炉侵蚀试验示意图,表2示出了镁碳砖的侵蚀试验条件。

为防止升温时钢水和镁碳砖的氧化,升温过程采取抽真空措施。

除了进行不同温度试验外,还进行了连续2炉的试验,即第一炉试验后,倒出渣和钢水,待坩埚冷却后,放入新的四1钢样和渣进行第二炉试验;也进行了2Crl3高合金钢的试验。

感应炉试验结束后,剖开坩埚,测量侵蚀厚度,并进行显微结构分析。

精炼钢包渣线砖侵蚀过快原因分析及解决办法镁碳砖具有良好的耐火度、抗渣侵性、耐热震性等,广泛应用于炼钢生产中。

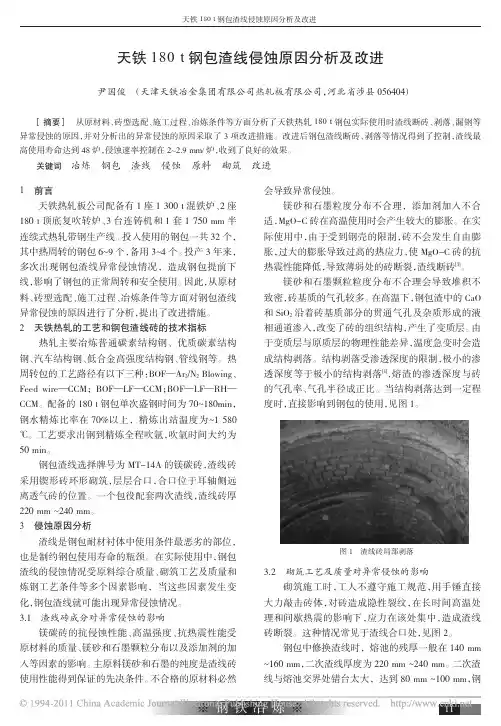

在钢包精炼过程中,渣线镁碳砖的侵蚀通常是炉衬各部位损毁情况最为严重的区域,其长期遭受熔渣的化学侵蚀及机械冲刷,渣线镁碳砖的损毁是影响生产效率及生产成本的重要因素。

常见的钢包渣线部位耐火材料问题是出现孔洞和渣沟,渣线侵蚀过快发红、渣线出现深凹坑等现象。

我们从不同成分的炉渣、镁碳砖中碳含量及碳结构、镁碳砖的镁砂原料以及镁碳砖中的添加剂等方面对镁碳砖的侵蚀机理进行分析,得出镁碳砖的侵蚀损毁过程主要包括以下几种:氧化-脱碳-疏松-侵蚀-冲刷-脱落-损毁。

在这个过程中,由于碳的氧化脱除,使砖体组织疏松脆化,在钢液的冲刷下被磨损,同时,由于碳的氧化脱除及砖体疏松,炉渣向脱碳层渗透,并与镁砂颗粒反应。

1.精炼熔渣的侵蚀钢包经过LF、VD精炼处理,受到电弧光、真空以及钢渣冲刷的影响,加速渣线部位的侵蚀。

渣中的氧化钙,二氧化硅等物质与砖产生化学反应,使镁碳砖表面形成熔渣渗透层,造成内衬不连续的损坏。

低碱度熔渣中氧化铁及三氧化二铁都会对耐火材料造成侵蚀。

2.高温真空加速镁碳砖损毁镁碳砖在高温及真空下会加速挥发,真空脱气所带来的失重使耐火材料的强度和荷软降低,加速镁碳砖的蚀损。

3.在生产过程中,放钢温度低,精炼时大幅度提温,使电极附近炉渣温度过高,渣线部位又正好处于透气砖的远两端,属环流死区,钢渣温度无渣及时传递,造成弧点部位渣线侵蚀。

提高钢包渣线砖寿命的一些措施1.优化精炼渣系统精炼过程中加入轻烧白云石,提高渣中MgO浓度,提高熔渣的碱度和黏度,控制转炉下渣量,降低渣中FeO含量。

精炼炉渣碱度控制在4.2~5.0范围内,渣中FeO含量控制在0.5%左右,同时调整好炉渣的黏度,渣中MgO含量控制在12%左右,可有效降低炉渣对镁碳砖的侵蚀。

2.改进渣线砖材质研究发现,镁碳砖中使用的镁砂纯度越高,杂质中B2O3少,碳硫比例高时,衬砖的耐侵蚀性好。

40t钢包渣线侵蚀研究与改进周同军;刘军占;罗辉【摘要】Mg-C砖是耐高温、抗渣性强、抗热震稳定以及高温蠕变低的耐火材料,主要用于钢包渣线部位.在40 t钢包冶炼过程中,渣线部位常因钢液与炉渣的混合侵蚀而损坏严重.研究表明,40 t钢包渣线侵蚀主要与单透气砖位置、双透气砖夹角、氩气流量、钢液温度、电极位置、钢种及炉渣碱度等因素相关.当单透气砖位置控制在0.67 R(R为钢包底部半径)以内,或双透气砖的两块透气砖之间的夹角控制在120°~150°,精炼处理过程中,三相电极对准钢包中心位置,钢液温度≤1685℃,炉渣碱度适当降低,氩气流量根据钢液不裸露在空气中为准来控制,可有效提升钢包使用寿命.【期刊名称】《宝钢技术》【年(卷),期】2016(000)003【总页数】6页(P27-31,45)【关键词】Mg-C砖;钢包;渣线;侵蚀【作者】周同军;刘军占;罗辉【作者单位】宝钢特钢有限公司,上海200940;宝钢特钢有限公司,上海200940;宝钢特钢有限公司,上海200940【正文语种】中文【中图分类】TF341.9近年来,随着炼钢技术的发展,对钢液纯净度的要求更为苛刻,对与钢液接触的耐火材料质量要求越来越高。

由于钢液温度高,处理时间长,对耐火材料的冲刷更为严重,钢包耐火材料的使用条件更为恶劣。

钢包不仅用来盛放钢液,也是钢液炉外精炼及真空处理的容器。

钢包在钢液精炼过程中,常因电极加热、氩气搅拌、添加合金、钢渣侵蚀以及抽真空处理等作用使内衬耐火材料侵蚀严重,特别是钢包渣线部位。

剥落的耐火材料部分会被钢渣吸收,另有一部分会因钢液对流的作用而被卷入钢液中,降低了钢液纯净度,不利于质量控制。

随着耐火材料技术的发展与进步,Mg-C砖逐渐成为了诸多钢铁企业用于钢包内衬砌筑的优选材料,主要用于钢包熔池及渣线部位,但在含硫钢的冶炼生产过程中,也常会出现渣线部位侵蚀严重情况。

国内外诸多科技工作者[1-3]主要分析了常规一般性钢种在冶炼过程中对钢包的侵蚀,较少涉及含硫钢的侵蚀情况,因此本文主要以含硫钢为基础,分析讨论钢包渣线侵蚀的相关机理及原因,以便指导现场提升钢液质量控制水平及钢包包龄。

90 t钢包渣线镁碳砖侵蚀原因分析与改进措施丰年;陈良;张飞【摘要】The causes of serious corrosion of the MgO-C brick for 90 t LF-VD ladle slag lines were analyzed. The corrosion was caused mainly by refining slag and was accelerated by vacuum and high temperature for long time. Through optimizing refining slag system, the basicity was controlled in 4.2-4.5, the FeO content in refining slag≤0.5%and the MgO content in refining slag≥12%. Selecting fused magnesia with high purity as raw materials, controlling the carbon content at 14%, the components of the MgO-C brick was improved;LF furnace adopted submerged-arc operation;VD furnace adopted phased argon control mode. The service life of slag line brick increased to 50 heats from 35 heats.% 针对莱钢90 t LF-VD精炼钢包渣线镁碳砖严重侵蚀的问题,分析认为,主要原因是精炼熔渣侵蚀,真空及长时间的高温加速了侵蚀.通过优化精炼渣系,控制炉渣碱度在4.2~5.0,渣中FeO≤0.5%、MgO≥12%;选用高纯度电熔镁砂作原料,碳含量控制在14%,改进镁碳砖材质;LF炉采用埋弧造渣作业;VD炉采用分阶段氩气控制模式.渣线寿命由35次提高到50次.【期刊名称】《山东冶金》【年(卷),期】2013(000)001【总页数】3页(P19-21)【关键词】精炼钢包;LF;VD;渣线;镁碳砖;侵蚀【作者】丰年;陈良;张飞【作者单位】莱芜钢铁集团有限公司特钢事业部,山东莱芜271104;莱芜钢铁集团有限公司特钢事业部,山东莱芜271104;莱芜钢铁集团有限公司特钢事业部,山东莱芜271104【正文语种】中文【中图分类】TF769.2近年来,随着炼钢技术的发展,对钢包用耐火材料提出了更高要求。

低碳钢对渣线砖侵蚀机理的研究

李洪波

【期刊名称】《耐火与石灰》

【年(卷),期】2022(47)3

【摘要】选取某钢厂电炉车间冶炼低碳钢用后渣线砖残砖,通过扫描隧道电子显微镜(SEM)和能谱仪(EDS)等方法,研究低碳钢对渣线砖侵蚀机理。

结果表明:渣线砖中的碳被渣中的FeO及环境中的O_(2)氧化,外加在高温下MgO与C发生还原反应造成碳的脱除形成脱碳层,导致渣线砖结构疏松;随着脱碳层的形成,熔渣通过疏松的基质向脱碳层渗透,熔渣中钙硅酸盐相侵蚀方镁石晶界生成低熔点C_(2)MS_(3),渣线砖周而复始发生氧化-脱碳-侵蚀。

【总页数】4页(P27-29)

【作者】李洪波

【作者单位】上海利尔耐火材料有限公司

【正文语种】中文

【中图分类】TQ175.713

【相关文献】

1.90 t钢包渣线镁碳砖侵蚀原因分析与改进措施

2.帘线钢钢包渣线砖侵蚀分析和提高寿命的工艺措施

3.帘线钢钢包渣线MgO-C砖的开发及抗渣机理

4.MgO-C砖受CaO-SiO_2-Fe_2O_3系渣的侵蚀机理

5.TiN提高镁碳砖抗渣侵蚀机理的研究

因版权原因,仅展示原文概要,查看原文内容请购买。