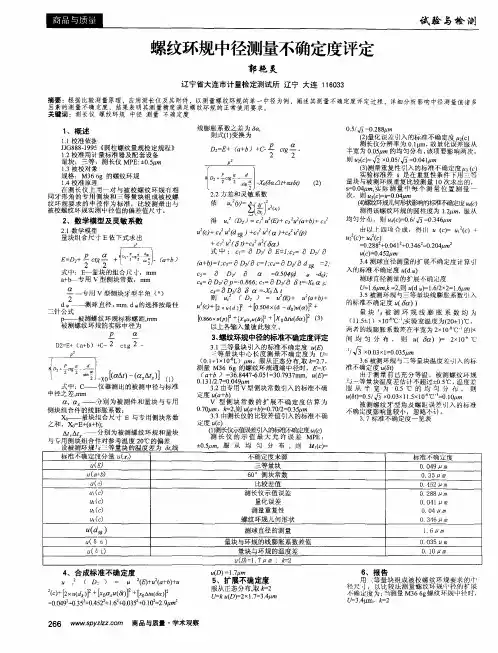

螺纹环规中径测量不确定度评定

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

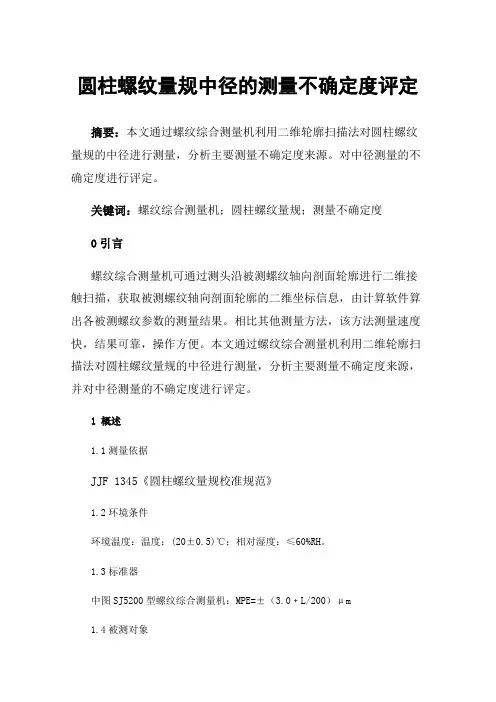

圆柱螺纹量规中径的测量不确定度评定摘要:本文通过螺纹综合测量机利用二维轮廓扫描法对圆柱螺纹量规的中径进行测量,分析主要测量不确定度来源。

对中径测量的不确定度进行评定。

关键词:螺纹综合测量机;圆柱螺纹量规;测量不确定度0引言螺纹综合测量机可通过测头沿被测螺纹轴向剖面轮廓进行二维接触扫描,获取被测螺纹轴向剖面轮廓的二维坐标信息,由计算软件算出各被测螺纹参数的测量结果。

相比其他测量方法,该方法测量速度快,结果可靠,操作方便。

本文通过螺纹综合测量机利用二维轮廓扫描法对圆柱螺纹量规的中径进行测量,分析主要测量不确定度来源,并对中径测量的不确定度进行评定。

1概述1.1测量依据JJF 1345《圆柱螺纹量规校准规范》1.2环境条件环境温度:温度:(20±0.5)℃;相对湿度:≤60%RH。

1.3标准器中图SJ5200型螺纹综合测量机:MPE=±(3.0﹢L/200)μm1.4被测对象圆柱螺纹环规:M3-6g;M14-6g;M30×2-6h T;M50×2-6g; M80×2-6g;M120×3-6g圆柱螺纹塞规:M2-6H;M14-6H;M42×3-6H;M75×4-6H;M140×4-6H2 测量模型及不确定度传播率2.1测量模型d2(D2)=Y(1)式中:d2(D2)——被测螺纹量规中径(螺纹塞规用d2表示,螺纹环规用D2表示),mm;Y——螺纹综合测量机测得值,mm。

2.2不确定度传播率u c2=c2(Y)×u2(Y)式中,灵敏系数c:c=∂δi/∂Y=13 测量不确定度来源(1)测量重复性引入的不确定度u1(2)仪器分辨力引入的不确定度u2(3)螺纹综合测量机引入的不确定度u3(4)螺纹量规和测针的线膨胀系数差引入的不确定度u4(5)螺纹量规和测针的温度差引入的不确定度u5(6)由于Z轴导轨的摆动引入的不确定度分量u64 标准不确定度评定4.1测量重复性引入的不确定度分量u1在螺纹综合测量机测量范围内,选取不同规格圆柱螺纹塞规和环规并使用对应的规格的夹具进行测量重复性不确定度评定。

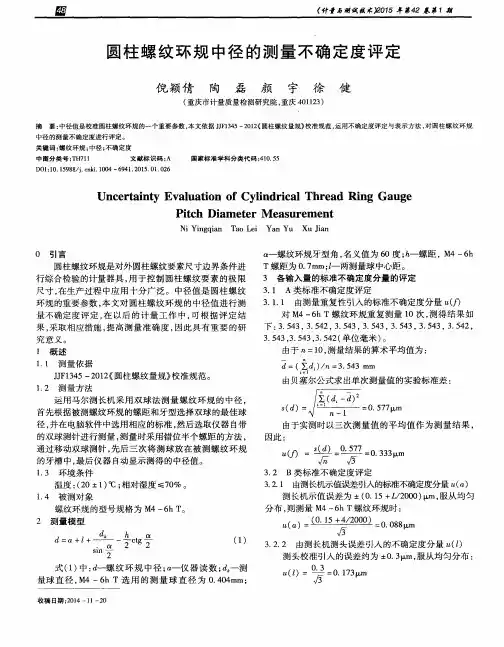

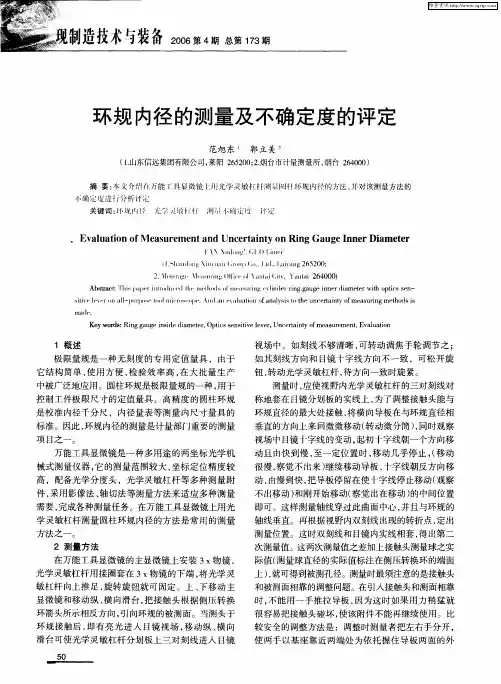

标准环规内径尺寸测量不确定度的评定1概述1.1校准方法:依据JJG894-95《标准环规检定规程》,在万能测长仪上用三等量块作为参考标准与标准环规相比较的方法来测量环规内径尺寸。

1.2校准环境条件:温度(20±1)℃,湿度≤65%以被测直径为50mm 的环规为例,分析测量结果不确定度。

2数学模型D=Ds+a- Ds(α△t-αs△ts) (1)式中:D—被测环规的内径尺寸,mm;Ds—三等量块的实际尺寸,mm;a—测长仪测得三等量块与环规的差值,mm;αs,α—三等量块,被测环规的线膨胀系数;△ts, △t—三等量块,被测环规的温度对参考温度20℃的偏差设被测环规与三等量块的温度差为δ,线线膨胀系数之差为δα,则式(1)变换为D=Ds+a- Ds(δα△t+αsδt)温度差δt和线膨胀系数差δα估计为零,但它们的不确定度非零。

δα与αs,δt与△t认为无关。

以上各输入量彼此独立。

3.标准不确定度分量评定3.1三等量块引入的标准不确定度u (Ds)三等量块中心长度测量不确定度为U=(0.1+1L)μm,服从正态分布,取k=2.58,则u (Ds)=0.15/2.58=0.06μm3.2万能测长仪测量三等量块与标准环规差值引入的标准不确定度u (a)(1)测长仪示值误差引入的标准不确定度u (a1)万能测长仪的最大允许误差MPE:±(1+L/100)μm, 服从正态分布,取k=2.58,则u (a1)= 1/2.58=0.387μm(2)量化误差(如果是光学读数的,应该改为对线误差)引入的标准不确定度u (a2)测长仪分辨率为0.1μm,故量化误差服从半宽为0.05μm的均匀分布,该项要影响两次,则u (a2)=2×0.05/3=0.041μm(3)测量重复性引入的标准不确定度u (a3)实验标准差s是在重复性条件下用标准环规与被测环规重复比较测量10次求出的,s=0.1μm,实际测量中测量1次,则u (a3)=s=0.1μm(4)环规几何形状影响的标准不确定度u (a4)测得该环规的圆度为0.3μm,直径变动量为0.3μm,服从均匀分布,则u (a4)=0.424/3=0.245μm由以上四项合成,得出u2 (a)= u2 (a1)+ u2(a2)+ u2(a3)+ u2 (a4)=0.3872+0.0412+0.12+0.2452=0.221μm2u (a)=0.47μm3.3被测环规与三等量块线膨胀系数引入的标准不确定度u (δα)三等量块与被测环规线膨胀系数均为(11.5±1)×10-6℃-1,考虑到测量与20℃之差可能为正也可能为负,两者的线膨胀系数差在半宽为2×10-6℃-1的区间均匀分布,则u (δα)= 2×10-6℃-1/3×0.5℃×0.05=0.03μm3.4被测环规与三等量块温度差引入的标准不确定度u (δt)由于测量前已充分等温,被测环规与三等量块温度差估计不超过±0.5℃,温度差服从半宽为0.5℃的均匀分布,则u (δt)=0.5/3×0.05×11.5×10-6℃-1=0.17μm4.标准不确定度汇总4.合成标准不确定度u2(D) = u2 (Ds)+ u2 (a)+ u2(δα)+ u2(δt)=0.062+0.472+0.032+0.172=0.262μm2u (D) =0.50μm5.扩展不确定度取置信因子k=2,U=k×u (D)=2×0.50=1.0μm大连市计量检定测试所吴小丰。

D2型螺纹量规通端中径测量不确定度评定摘要:本文旨在考察D2型螺纹量规通端中径测量不确定度的评定。

我们采用基于物理关系的仿真方法,分析了D2型螺纹量规通端中径的不确定度,我们进一步利用国家标准来分析不确定度的影响因素以及量规尺用途,总结出其不确定度的评定方法。

关键词:D2型螺纹;中径测量;不确定度;评定正文:1. 介绍:D2型螺纹量规通端中径是常用的测量方法,为了精确、准确的测量中径,D2型螺纹量规需要考虑测量不确定度的评定。

2. 方法:我们利用基于物理关系的仿真方法分析D2型螺纹量规通竲中径的不确定度,并进一步利用国家标准来分析不确定度的影响因素以及量规尺的使用情况,得出结论。

3. 结果:我们经过研究发现,在D2型螺纹量规中径测量当中,量规尺精度、横向力度调整前后端夹角等因素会影响测量中径的准确性,从而影响不确定度评定结果,因此在D2型螺纹量规中径测量不确定度评定时,需要考虑上述因素。

4. 结论:本文分析D2型螺纹量规通端中径测量不确定度的影响因素,总结出不确定度评定的方法,提供了量规尺使用者在测量中径时的参考。

5. 讨论:在测量中径不确定度评定时,可以通过改进量规尺的精度、正确调整量规尺横向力以及夹角等方法来提高测量精度,从而降低测量不确定度。

此外,我们可以考虑采用X光技术,对测量不确定度有更好的控制,这也是一种测量不确定度的有效补偿方法。

6. 结论:使用D2型螺纹量规通端测量中径不确定度时,要考虑和控制其影响因素,包括量规尺精度、横向力调整、夹角以及使用X光技术等。

如果能够准确控制这些因素,将有助于降低测量不确定度,提高测量准确性。

7. 展望:量规尺使用中,为了更准确的测量D2型螺纹通端中径,我们可以考虑采用更精准的位移传感器以及更准确的测量计算方法等手段,而且也可以采用多次测量的方式,增加测量次数。

8. 思考:为了更好的控制D2型螺纹量规通端测量不确定度,我们可以采用传感器抗干扰技术,通过设计抗干扰的传感器来减少外部干扰对测量结果的影响。

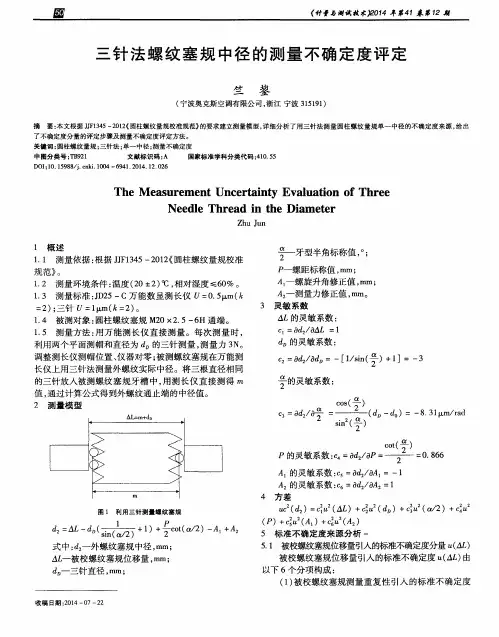

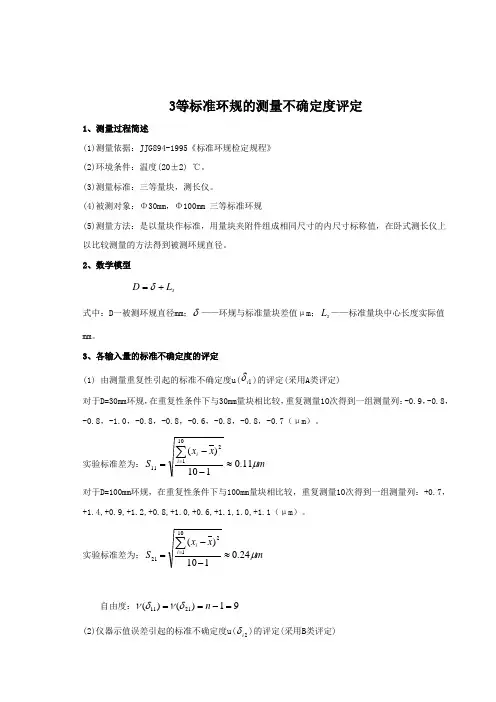

3等标准环规的测量不确定度评定1、测量过程简述(1)测量依据:JJG894-1995《标准环规检定规程》 (2)环境条件:温度(20±2) ℃。

(3)测量标准:三等量块,测长仪。

(4)被测对象:Φ30mm ,Φ100mm 三等标准环规(5)测量方法:是以量块作标准,用量块夹附件组成相同尺寸的内尺寸标称值,在卧式测长仪上以比较测量的方法得到被测环规直径。

2、数学模型s L D +=δ式中:D 一被测环规直径mm ;δ——环规与标准量块差值μm ;s L ——标准量块中心长度实际值mm 。

3、各输入量的标准不确定度的评定(1) 由测量重复性引起的标准不确定度u(1i δ)的评定(采用A 类评定)对于D=30mm 环规,在重复性条件下与30mm 量块相比较,重复测量1O 次得到一组测量列:-0.9,-0.8,-0.8,-1.0,-0.8,-0.8,-0.6,-0.8,-0.8,-0.7(μm )。

实验标准差为:m x xS i iμ11.0110)(101211≈--=∑=对于D=100mm 环规,在重复性条件下与100mm 量块相比较,重复测量1O 次得到一组测量列:+0.7,+1.4,+0.9,+1.2,+0.8,+1.0,+0.6,+1.1,1.0,+1.1(μm )。

实验标准差为:m x xS i iμ24.0110)(101221≈--=∑=自由度:91)()(2111=-==n δνδν(2)仪器示值误差引起的标准不确定度u(2i δ)的评定(采用B 类评定)由仪器说明书可知,该测长仪精度优于±0.5μm ,估计其示值误差服从均匀分布,区间半宽a=0.5μm ,包含因子k=3,则标准不确定度:m u u μδδ29.035.0)()(2212≈==估计其可信程度为10%,则自由度为:)(2i δν =50。

仪器的分辨力为0.1μm ,则由仪器分辨力引入的不确定度分量为0.29×0.1μm=0.029μm ,仅为由仪器示值误差引入的不确定度分量的1/10,因此可以忽略不计。

三针法外螺纹中径测量不确定度评估实例1、测量概述:测量温度条件:符合表1规定的高准确度测量的温度要求。

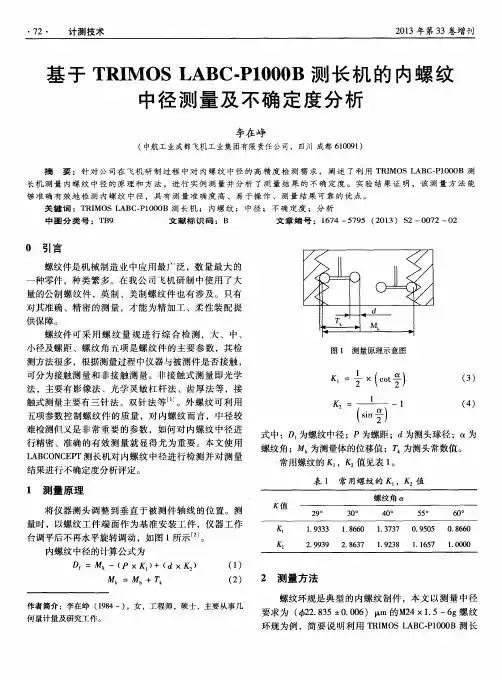

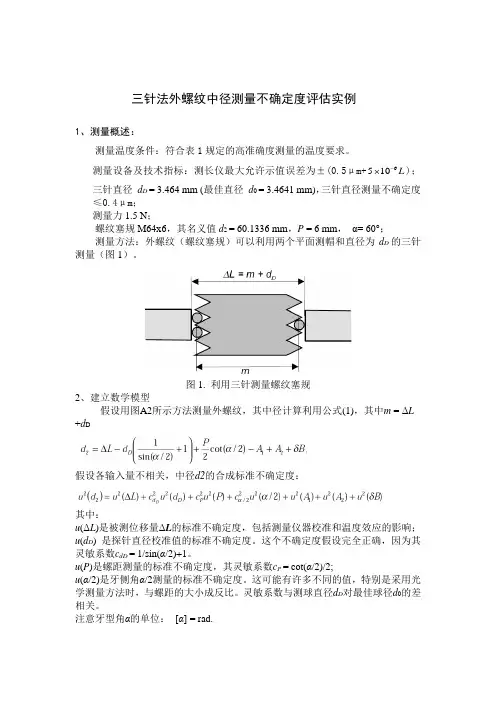

测量设备及技术指标:测长仪最大允许示值误差为±(0.5μm+L 6105-⨯);三针直径 d D = 3.464 mm (最佳直径 d 0 = 3.4641 mm),三针直径测量不确定度≤0.4μm ; 测量力1.5 N ;螺纹塞规M64x6,其名义值d 2 = 60.1336 mm ,P = 6 mm , α= 60°;测量方法:外螺纹(螺纹塞规)可以利用两个平面测帽和直径为d D 的三针测量(图1)。

图1. 利用三针测量螺纹塞规2、建立数学模型假设用图A2所示方法测量外螺纹,其中径计算利用公式(1),其中m = ΔL +d D假设各输入量不相关,中径d2的合成标准不确定度:其中:u (ΔL )是被测位移量ΔL 的标准不确定度,包括测量仪器校准和温度效应的影响; u (d D ) 是探针直径校准值的标准不确定度。

这个不确定度假设完全正确,因为其灵敏系数c dD = 1/sin(α/2)+1。

u (P )是螺距测量的标准不确定度,其灵敏系数c P = cot(α/2)/2;u (α/2)是牙侧角α/2测量的标准不确定度。

这可能有许多不同的值,特别是采用光学测量方法时,与螺距的大小成反比。

灵敏系数与测球直径d D 对最佳球径d 0的差相关。

注意牙型角α的单位: [α] = rad.d D cos(a/2)/sin2(a/2)-P/2sin2(a/2) ;P/2=d0*cos(a/2) (B8)u(A1) 是进行升角修正时采用近似公式引入的不确定度;u(A2) 是测量力修正引入的不确定度;u(δB)是被校螺纹量规不完善、校准程序等所有未明确分离的因素引入的不确定度。

B4.4 不确定度报告的数字示例按照组合3校准螺纹塞规M64x6,其名义值d2 = 60.1336 mm,P = 6 mm,α= 60°。

作业指导书圆柱螺纹量规校准结果的测量不确定度评定版号:第一版文件编号:编制:日期:年月日审核:日期:年月日批准:日期:年月日实施日期:年月日受控编号:1 概述1.1 测量依据:JJF1345-2012圆柱螺纹量规校准规范 1.2 环境条件:(17~23)℃1.3 计量标准:主要计量标准设备为测长仪,三坐标测量机。

表1 实验室的计量标准器和配套设备1.4 被测对象:M (1~180)mm 的圆柱螺纹量规中径。

1.5 测量方法:测量外螺纹时在卧式测长仪上用三针法测量外螺纹中径。

把三根直径相同的三针放在螺纹的沟槽里,其中两根放在一侧相邻的沟槽里,而另一根放在另一边对应的中径沟槽内,用测长仪测量出尺寸M ,然后根据公式计算求出被测螺纹的单一中径。

测量内螺纹中径时在三坐标测量机上用两点法测量内螺纹中径。

2 影响测量不确定度的影响量影响测量不确定度的影响量主要有:测量重复性引起的标准不确定度分量1u 、从测长仪上读数M 的不确定度的分量2u 、三针直径引入的不确定度分量3u 、螺距误差引入的不确定度分量4u 、螺纹半角误差引入的不确定度分量5u 、测量温度引入的误差6u 。

3 数学模型对于外螺纹中径:C ctg p d M d -⋅++-=2/2/)2/sin /11(02αα 对于内螺纹中径:C ctg p d M D +⋅-++=2/2/)2/sin /11(02αα 式中: M ——仪器测量值(mm );0d ——三针直径(mm ); C ——探针或三针常数(mm );P ——公称螺距(mm );2/α——公称牙型半角(º)。

4 标准不确定度评定4.1 测量重复性引起的标准不确定度1u用A 类标准不确定度评定。

利用本标准装置连续测量M22×1.5-6H 工作螺纹塞规T 端中径,得到测量数列(单位 mm ):21.0252、21.0252、21.0255、21.0255、21.0255、21.0253、21.0252、21.0255、21.0255、21.0255计算单次实验标准偏差。

螺纹样板测量不确定度评定报告1 概述1.1 测量方法:依据JJG 60-2012 《螺纹样板检定规程》对6.00mm 的普通螺纹样板的螺距和牙角在大型工具显微镜上直接测量。

1.2 测量环境条件:温度(20±5)℃2 数学模型测量的数学模型:式中: δ—被螺纹样板的标称值;d —大型工具显微镜的读数值。

测量不确定度的构成要素:测量重复性引起的标准不确定度u (d 1);大型工具显微镜示值误差引起的标准不确定度u (d 2)。

灵敏系数,Ci =1各影响量相互独立,合成标准不确定度为:u 2c =u 2(d 1)+u 2(d 2)3 标准不确定度分量评定3.1 测量重复性引起的标准不确定度u (d 1)通过用大型工具显微镜对6.00mm 普通螺纹样板测量10次,得到测量列6.002mm ,6.003mm ,6.003mm ,6.004mm ,6.002mm ,6.004mm ,6.002mm ,6.002mm,6.004mm,6.002mm 。

用贝塞尔公式计算得:112−−=∑=n )q (q s nk k =0.92μm式中:q —单次测量的数值。

实际测量以单次测量值为测量结果,则可得到由测量重复性引起的标准不确定度为: u (d 1)=0.92μm3.2 大型工具显微镜示值误差引起的标准不确定度u (d 2)大型工具显微镜示值误差为(1+L /100)μm ,认为符合正态分布,取k =3,当测量尺寸为6.00mm 时u (d 2)=1.06/3=0.35μm4 标准不确定度汇总表5 合成标准不确定度)()(2212d u d u u c +=u c =0.98μm6 扩展不确定度取k =2 U =ku c =1.96μm≈2.0μm7 测量不确定度的报告U =2.0μm ,(k =2)牙型半角测量不确定度评定1 测量重复性引起的标准不确定度u (d 1)通过用大型工具显微镜对6.00mm 普通螺纹样板测量10次,得到测量列60°5′,60°2′,60°2′,60°2′,60°4′,60°3′,60°3′,60°4′,60°5′,60°4′。

螺纹量规中径校准的不确定度评定(用立式测长仪螺纹塞规中径的测量结果的不确定度评定,以M48×2—6H T 的螺纹塞规为例。

)1.慨述 测量对象为大径D 从5 mm 至200 mm 范围的螺纹塞规,螺纹校对规 测量依据: «螺纹量规校准规范» JJF1345-2012环境条件: 温度(20±2)°C , 相对湿度<50%检定用标准器: 立式测长仪 0级三针测量方法::本文主要讨论中径的测量过程,在经其它仪器测量其牙形半角及螺距,并证明合格后,再用上述标准器测量其中径数值。

先按照公式d 0 = t ∕ [ 2cos(α ∕ 2)] (d 0为最佳三针直径,(α ∕ 2)为牙形半角,t 为螺距)确定所需三针规格,然后将螺纹量规置入工作台,其直径方向同仪器示值方向一致,并将其中两根三针的工作面置入量规下面的两牙内,第三根针的工作面置入量规上面的一牙槽内,通过调整仪器,在仪器中测量出上下三针之间的距离M ,并由此计算出螺纹量规的中径。

测量不确定度来源分析:测量不确定度主要来源测量重复性、立式测长仪(或者4等量块及光学比较仪) 0级三针。

2.测量模型D 2 0[ 1+ 1 ∕ sin(α ∕ 2) ] +(t ∕ 2).ctan(α ∕ 2)式中 D 2 —— 被测纹量规的中经尺寸d 0 —— 为所用三针的直径,M —— 上下三针之间的距离3.输入量的标准不确定度评定3.1输入量M 的标准不确定度的评定对1个M48×2—6H 的螺纹塞规在重复条件下,用立式测长仪进行10次比较测量,测得测量列,所用三针为Φ1.157,三针测量的不确定度≤0.23µm ,测得偏差数值如下:重复性测量被测量X 算术平均值(最佳估值):11ni i x X n ===∑46.7222(mm)用贝塞尔公式计算()i s x ==1.4 μm()()i s x u x ==1.4μm 1()()u x u x == 1.4μm3.2 标准输入量Ls 标准B 类不确定度的评定3.2.1,测长仪的扩展不确定度U 为: 0.48μm 包含因子k = 2, 计算: 2()x pa u k == 0.24μm 3.2.2三针测量的不确定度≤0.23µm,包含因子k = 2,计算:3()x pa u k ==0.13μm 3.3其它不确定度分量忽略,不做为评定3.4合成标准不确定度c u =( 1.42μm3.5扩展不确定度的计算 ( Kp =2 )U = Kp ×c u(x) = 2.84μm 4. 测量结果D 2 =(46.7222±0.0029)mm U =2.9 µm评定人: 黄广君 日期:2018.5.4。

螺纹量规参数的意义及其测量不确定度探讨作者:靳忠鹏孙琪来源:《科学与财富》2018年第10期摘要:近年来,随着社会的发展和进步,我国从农业大国慢慢崛起,走向了工业强国的道路,工业是国家强大必不可少的一部分。

螺纹量规是一种测量器具,用于测量螺纹尺寸边界的条件并且加以检测。

其作用在螺纹测量当中十分重要,是控制螺纹尺寸的标准,应用的广泛程度可想而知。

本文就是通过对螺纹量规参数进行测量不确定度评定,用于对以后的实践进行参考,提供便利。

关键词:螺纹量规,参数意义,测量不确定度1.前言:自改革开放以来,我国的经济不断的发展,顺着历史的潮流,我国国内企业迅猛发展,许多大型企业越来越注重和追求产品质量。

在产品测量和制作过程当中,螺纹量规的使用数量很大,它的测量精准度好坏决定着产品的质量。

所以对螺纹量规的检查和使用至关重要,我们需要对螺纹量规进行周期性的检测,这样才能保证质量,下面就来对螺纹量规参数意义和测量方法进行介绍。

2.螺纹量规参数的意义以及测量方法螺纹是一种重要的、常用的结构要素[1]。

螺纹主要用于结构联结、密封联结、传动、读数和承载等场合。

从一般使用条件到恶劣条件(高温、高压、严重腐蚀),从粗糙级别到很静谧,总之应用广泛。

螺纹量规作为一种重要的量具,是检验螺纹是否符合规定的量规,如果精确度不高会出现很大的问题。

螺纹量规的精确度不高会影响其他零件的性能和作用,每一个零件尽量做到标准是我们所追求的。

而螺纹量规参数的测量更为关键,把握关键才能让零件测量的精确度更为准确,测量的准确会整体提高产品的性能。

提高每一个零件的精确度,保证细节需要进一步进行改变,提高测量的精准度也是所追求的[2]。

螺纹量规的参数是十分重要,具有十分重要的意义。

而螺纹量规的牙型,半角和螺距是影响其性能的主要原因,所以对它们的要求十分严格。

目前可以采用测长仪上用三针法检测螺纹量规的各个参数值。

[3]三针法是指用三根精度高,直径相同的量针放在被测螺纹的牙凹中,用测量外尺寸的计量器具测量出尺寸。

NPT锥螺纹中径的一种测试方法及其测量不确定度评定

王军培;吴佳伟;刘澍;叶思颖;王凯华

【期刊名称】《中国计量》

【年(卷),期】2009(0)7

【摘要】一、测量原理及方法锥螺纹的中径是指在给定基面上.沿垂直于轴线方向量得的平均圆锥的直径:平均圆锥是由截割锥螺纹牙凸和牙凹宽度相等的锥体母线所形成的假想圆锥。

传统上对锥螺纹中径的测量方法也比较多。

主要有影像法、三针法、正弦规法、组合测量法等。

【总页数】3页(P93-95)

【关键词】测量不确定度评定;螺纹中径;测试方法;NPT;组合测量法;测量原理;测量方法;圆锥

【作者】王军培;吴佳伟;刘澍;叶思颖;王凯华

【作者单位】浙江省嘉兴市计量检定测试所

【正文语种】中文

【中图分类】TG85;U260.5

【相关文献】

1.基于螺纹综合测量机螺纹塞规的中径测量及其不确定度评定 [J], 丁逸伦

2.图像"三针法"测量锥螺纹中径及测量不确定度评定 [J], 雷云莲;王德辉;张世林

3.锥管螺纹基面中径测量不确定度的评定 [J], 李琳;于殿泓;杨析

4.接触扫描法测量圆柱螺纹量规中径的测量不确定度评定 [J], 马琳

5.TRIMOS LABCP500测长机测量圆锥螺纹塞规基面中径的测量方法及其不确定度评定 [J], 朱菊兰

因版权原因,仅展示原文概要,查看原文内容请购买。

最新【精品】范文参考文献专业论文

螺纹环规中径测量不确定度评定

螺纹环规中径测量不确定度评定

摘要:根据比较测量原理,应用测长仪及其附件,以测量螺纹环规的单一中径为例,阐述其测量不确定度评定过程,详细分析影响中径测量值诸多因素的测量不确定度,结果表明其测量精度满足螺纹环规的正常使用要求。

关键词:测长仪螺纹环规中径测量不确定度

1、概述

1.1校准依据

JJG888-1995《圆柱螺纹量规检定规程》

1.2校准用计量标准器及配套设备

量块:三等,测长仪MPE:±0.5μm

1.3被校对象

规格:M36 6g 的螺纹环规

1.4校准原理

在测长仪上用一对与被校螺纹环规有相同牙形角的专用侧块和三等量块组成被校螺纹环规要求的中径作为标准,比较测量出与被校螺纹环规实测中径值的偏差值尺寸。

2、数学模型及灵敏系数

2.1数学模型

------------最新【精品】范文。