制冷管道设计资料

- 格式:pdf

- 大小:2.58 MB

- 文档页数:18

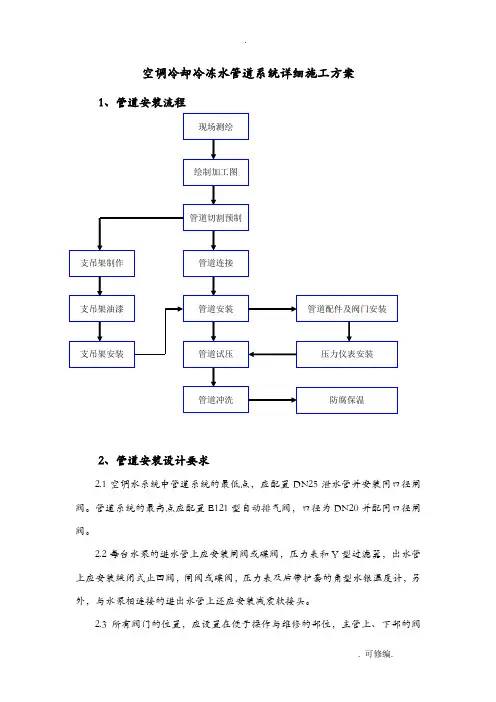

空调冷却冷冻水管道系统详细施工方案1、管道安装流程2、管道安装设计要求2.1空调水系统中管道系统的最低点,应配置DN25泄水管并安装同口径闸阀。

管道系统的最高点应配置E121型自动排气阀,口径为DN20并配同口径闸阀。

2.2每台水泵的进水管上应安装闸阀或碟阀,压力表和Y型过滤器,出水管上应安装缓闭式止回阀,闸阀或碟阀,压力表及后带护套的角型水银温度计,另外,与水泵相连接的进出水管上还应安装减震软接头。

2.3所有阀门的位置,应设置在便于操作与维修的部位,主管上、下部的阀门,务必安装在平顶下和地面上便于操作维修处。

2.4安装调节阀,碟阀等调节配件时,应注意将操作手柄配置在便于操作的部位。

2.5空调及热水系统管道上的调节阀,管径小于等于DN40采用截止阀或球阀;管径大于DN40的采用蝶阀。

2.6空调水系统管道上须设置必要的支、托、吊架,具体形式由安装单位根据现场实际情况确定,做法参见国标05R417-1。

2.7管道的支、吊、托架应设置于保温层的外部,在穿过支、吊、托架处,应镶以垫木。

2.8空调水系统管道对于长度超过40m的直管段,要加装波纹补偿伸缩器。

每隔40m设置一个。

波纹补偿伸缩器为轴向压式波纹补偿器。

2.9冷水管道在穿越墙身和楼板时,保温层不应连续,在墙体或楼板的两侧应设置夹板,中间空间以玻璃棉填充。

2.10空调水管道穿过防火墙时,在管道穿过处固定管道,并用防火材料填充。

2.11穿越沉降或变形缝处的水管应设置金属软管连接。

2.12空调立管穿楼板时,应设套管。

安装在楼板的套管,其顶部应高出装饰地面20mm;安装在卫生间及厨房的套管,其顶部应高出装饰地面50mm,底部应与楼板底面相平;套管与管道之间缝隙应用阻燃密实材料和防水油膏填实,端面光滑。

2.13管道穿钢筋混凝土墙和楼板、梁时,应根据图中所注管道标高、位置配合土建工种预留孔洞或预埋套管;管道穿地下室外墙时、水池壁时,应预埋刚性防水套管。

2.14除地下一层车库局部管道明装外,所有管道暗装设于吊顶。

制冷管路设计规范1.材料选择:制冷管路应选用耐腐蚀、耐高温的材料,如不锈钢、铜、铝等。

材料选择应符合相关国家标准,并考虑到运行环境中可能存在的腐蚀介质。

2.管路布局:制冷管路布局应尽量简短、直接,并且避免过多的弯头和管道连接,以减小压力损失和能量消耗。

同时,管路应合理安装,避免产生应力和振动,以提高制冷系统的运行效率和稳定性。

3.管径选择:管路的直径应根据系统的制冷量、流体压降和流速来确定。

管径过小会增加压力损失,管径过大则会增加制冷剂的填充量和系统的成本。

因此,管径的选择应在满足流体流动要求的前提下尽可能小。

4.管道绝热:制冷管路应进行绝热处理,以减小热量的传递和能量的损失。

常见的绝热材料有聚氨酯泡沫和橡胶泡沫等,应选择合适的厚度和材质来达到预期的绝热效果。

5.清洗和检漏:在制冷管路安装之前,应进行必要的清洗和检漏工作,以确保管路内部的洁净度和密封性。

清洗可以采用化学清洗剂或高压氮气进行,检漏则可使用气态或液态检漏剂进行。

6.安全和环保:在管路设计过程中,需要考虑到系统的安全性和环境保护。

合理设置安全装置,如压力开关、温度传感器等,以保护系统在异常情况下的安全运行。

并注意选用环保的制冷剂和相应的管路材料,以符合相关的环保标准。

7.施工和维护:制冷管路的施工和维护应按照相关的规范和标准进行,确保工作的质量和安全。

施工过程中要注意管道的泄漏和材料的防护,维护则包括定期检查、清洗、更换密封件等,以延长管路的使用寿命和维持系统的性能。

综上所述,制冷管路设计规范是确保制冷系统正常运行和长期稳定性能的重要准则。

通过合适的材料选择、管路布局、管径选择、绝热处理、清洗检漏、安全环保、施工维护等措施,可以提高系统的效率、减少能量消耗,并确保系统的安全运行和环境保护。

制冷机组管路设计主要涉及到制冷剂的流动和热量传递,因此需要考虑以下几个方面:

1. 管径选择:根据制冷剂的流量和流速,选择合适的管径,以保证制冷剂在管路中流动顺畅,减少阻力损失。

2. 管路长度:尽量缩短管路长度,减少制冷剂在管路中的热量损失。

3. 管路走向:合理设计管路的走向,避免管路出现急弯、陡坡等,以减少制冷剂在流动过程中的阻力损失。

4. 支撑结构:合理设计管路的支撑结构,确保管路在运行过程中不会出现振动、变形等问题。

5. 保温措施:对于需要穿墙或长距离输送的管路,应采取保温措施,以减少热量损失和防止冷凝水产生。

6. 阀门选择:根据需要选择合适的阀门,如截止阀、止回阀等,以保证制冷剂的正常流动和管路的密封性。

7. 安全性考虑:在设计管路时,应充分考虑安全性,如防止制冷剂泄漏、防止高压击穿等问题。

总之,制冷机组管路设计需要综合考虑多个因素,以确保制冷机组的正常运行和性能。

制冷管路设计规范

首先,在制冷管路的选择上,应根据制冷工质的性质和工作条件来选

择合适的管材和管径。

对于常见的工质如氨气、氟利昂等,一般使用无缝

钢管或铜管。

对于高温、高压的工况,应选择耐压、耐高温的材料,如不

锈钢管或钛合金管。

其次,在管路的布置上,应尽量减少回弯和弯头的数量,使管路呈直

线或近似直线,并避免锐角。

管路布置应考虑到维修和检修的便利性,确

保操作人员能够方便地接触到各个管道,避免因管路布置不合理而导致维

修困难或操作不便。

在管路连接方面,应采用可靠的连接方式,如焊接、承插连接或夹紧

连接等。

焊接连接应符合相关的焊接标准,确保焊缝的强度和密封性。

承

插连接和夹紧连接应使用高强度的连接件,并进行严格的密封性检测,以

防止漏气现象的发生。

在绝热方面,制冷管路应进行良好的绝热处理,以减少能量损失和提

高系统效率。

常见的绝热材料有聚氨酯泡沫塑料、挤塑聚苯乙烯等,应选

择密度适中、导热系数较低的材料,确保管路的绝热效果。

绝热层应紧密

贴合管道表面,防止冷却剂渗入绝热层,造成绝热效果下降。

此外,制冷管路设计还应符合相关的安全标准和法规要求。

对于高压

管路,应采取必要的安全措施,如设置安全阀等,以确保系统的安全运行。

对于易燃、易爆的工质,应采取相应的防爆措施,如选择适当的管材和使

用防爆电器设备。

综上所述,制冷管路设计规范包括管路的选择、布置、连接、绝热以及符合相关的安全标准和法规要求。

通过合理的设计规范,可以确保制冷系统的正常运行和高效性能。

制冷系统中制冷管道的布置要求1.管道长度和直线段:合理控制制冷管道的长度和直线段的数量,可以减少对制冷剂流动的阻力,降低能源损耗。

长的弯头和曲线会增加制冷剂流动的阻力,因此尽量避免使用或减少使用这些结构。

2.管道走向:管道应尽可能直线走向,避免出现大的弯曲和复杂的走向。

这样可以减少流体的阻力,提高制冷效率。

同时,管道也应尽量避免与其他管道和设备的交叉和重叠,以方便维护和清洁。

3.管道直径:根据制冷系统的需求和设计参数,选择合适的管道直径。

如果管道直径过小,会增加流体的阻力,导致制冷效率降低,同时也会增加系统故障的风险。

而管道直径过大,则会增加系统的成本和维护难度。

4.管道支撑和固定:制冷管道应该有足够的支撑和固定,以保证管道的稳定性和安全性。

支撑和固定的位置应该考虑管道的固定点和连接点,避免过度应力和振动。

同时,在管道的弯头、接头和连接处,应使用适当的材料和技术进行加固和密封,以防止管道泄漏和破裂。

5.管道绝缘:制冷管道应进行良好的绝缘处理,以防止制冷剂的温度损失、流体泄漏和系统能量的浪费。

绝缘材料的选择和使用要符合相关标准,并且应具有良好的耐腐蚀性和耐高温性能。

6.管道安全阀和排气阀:制冷管道中应设置相应的安全阀和排气阀,以确保系统的安全运行和维护。

安全阀用于在系统压力过高时释放压力,避免系统爆炸和损坏;排气阀用于排除管道中的空气和非凝汽体,保持制冷系统的正常运行。

7.管道与室外环境的距离:制冷管道在室外布置时,应与周围环境保持一定的距离,以避免受到外部环境的影响。

管道应避免与高温设备、电线、管道和高压部位相邻,以防止因接触而产生热量传导或电导,导致系统故障和安全隐患。

综上所述,制冷系统中制冷管道的布置要求包括管道长度和直线段、管道走向、管道直径、管道支撑和固定、管道绝缘、管道安全阀和排气阀等方面。

通过合理的管道布置,可以提高制冷系统的能效和安全性,延长系统的使用寿命,并降低维护和运行成本。

因此,在制冷系统设计和施工中,要注重管道布置的合理性和科学性,以确保系统的正常运行和高效工作。

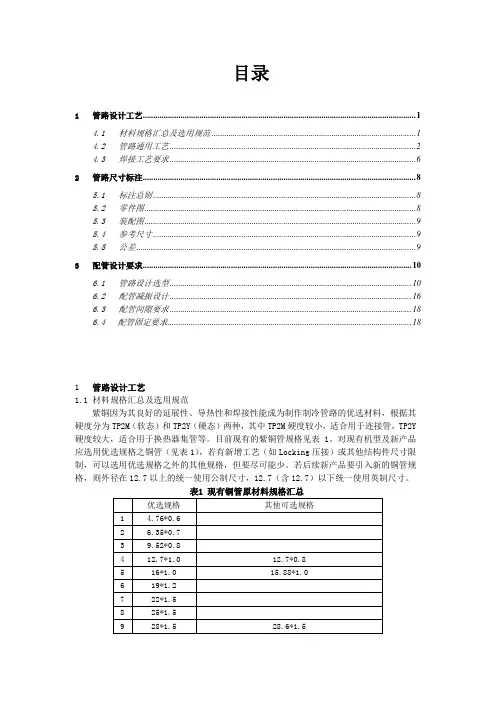

目录1管路设计工艺 (1)4.1材料规格汇总及选用规范 (1)4.2管路通用工艺 (2)4.3焊接工艺要求 (6)2管路尺寸标注 (8)5.1标注总则 (8)5.2零件图 (8)5.3装配图 (9)5.4参考尺寸 (9)5.5公差 (9)3配管设计要求 (10)6.1管路设计选型 (10)6.2配管减振设计 (16)6.3配管间隙要求 (18)6.4 配管固定要求 (18)1管路设计工艺1.1材料规格汇总及选用规范紫铜因为其良好的延展性、导热性和焊接性能成为制作制冷管路的优选材料,根据其硬度分为TP2M(软态)和TP2Y(硬态)两种,其中TP2M硬度较小,适合用于连接管,TP2Y 硬度较大,适合用于换热器集管等。

目前现有的紫铜管规格见表1。

对现有机型及新产品应选用优选规格之铜管(见表1),若有新增工艺(如Locking压接)或其他结构件尺寸限制,可以选用优选规格之外的其他规格,但要尽可能少。

若后续新产品要引入新的铜管规格,则外径在12.7以上的统一使用公制尺寸,12.7(含12.7)以下统一使用英制尺寸。

表1 现有铜管原材料规格汇总1.2管路通用工艺1.2.1折弯管4.2.1.1同一根管的折弯半径应一致,以避免频繁换模。

4.2.1.2原则上可以一次折弯成型的管尽量避免拆成两根管(除非装配需要)。

4.2.1.3折弯设计必须满足折弯端部留有足够的管口直线段长度;各规格的最短直线段长度(不包括弯位的等效长度)不小于其弯管半径。

(见图1)4.2.1.4各种规格的弯管半径见表2,其优选弯曲半径是常用折弯半径,其它弯曲半径工段也可以加工。

4.2.1.5管径在φ45以上(含φ45)的铜管只能加工弯位数不超过2个的平面折弯(即半自动)。

*L为最短直线段长度图11.2.2管端成型4.2.2.1管端成型包括扩口、缩口、打定位点、墩口、锥口、管端封口和管端切弧等(见图2),其中管端封口和切弧为冷冻水大管径的制造工艺。

冷板冷量设计及管道选型冷板冷量设计及管道选型是工程设计中的重要环节,它直接关系到制冷系统的运行效果和能耗。

1.冷板冷量设计冷板冷量设计是指根据需要制冷的空间大小和温度需求,确定冷板所需吸热量的计算方法。

通常,冷板冷量的计算可以通过以下两个步骤完成:1.1确定制冷负荷制冷负荷是指单位时间内需要制冷的热量。

一般来说,室内空间的制冷负荷由以下几个方面的热量组成:-冷凝器热量:室内空气经过冷却后产生的热量。

-人员热量:室内人员由于新陈代谢而产生的热量。

-照明热量:由室内灯具发出的热量。

-设备热量:由于各种设备的运行而产生的热量。

1.2确定冷板面积和工质流量通过制冷负荷计算后,可以根据冷板的换热面积和工质流量来确定最佳的冷板冷量。

换热面积和工质流量的确定需要考虑到冷板的换热效果和能耗。

2.管道选型管道选型是指根据冷板冷量和制冷负荷确定制冷管道的材料和规格。

在选择管道材料和规格时,需要考虑以下因素:2.1制冷工质的选择制冷工质是冷板制冷系统中的重要组成部分。

根据工程需求和使用环境的不同,可以选择不同的制冷工质,如氨、氟利昂、二氧化碳等。

不同的制冷工质对管道材料和规格有一定的要求。

2.2管道材料的选择制冷管道常用的材料有铜、钢等。

铜管具有导热性好、耐腐蚀、抗冲击等优点,适用于小型和中型制冷系统。

钢管具有强度高、耐压、适用于大型制冷系统等特点。

在选择管道材料时,需要综合考虑到制冷负荷、工作压力、制冷工质等因素。

2.3管道规格的选择制冷管道的规格主要有管径和壁厚两个方面。

管径的选择需要根据制冷负荷和工质流量来确定,以保证制冷效果。

壁厚的选择需要考虑到工作压力和管道材料的耐压能力,以确保制冷系统的安全运行。

综上所述,冷板冷量设计及管道选型是制冷系统中非常重要的环节。

它的合理设计和选型可以有效地提高制冷系统的运行效果和节能性能。

在实际工程设计中,需要根据具体的需求和条件进行综合考虑,选择最佳的冷板冷量设计和管道选型方案。

空调冷冻水管道设计本次设计制冷机房独立设置,分出的冷冻水管分别送入各新风机组及各末端设备。

8.1空调冷却水系统设计8.1.1设计原则1. 空调管路系统应具备足够的输送能力;2. 合理布置管道,管道的布置要尽可能地选用同程式系统,易于保持环路的水力稳定性;3. 确定系统的管径时,应保证能输送设计流量,并使阻力损失和水流噪声小,以获得经济合理的效果。

同时设计中要杜绝大流量小温差问题;4. 设计中,应进行严格的水力计算,以确保各个环路之间符合水力平衡要求,式空调水系统在实际运行中有良好的水力工况和热力工况;5. 空调管路系统应能满足中央空调部分符合时的调节要求;6. 空调管路系统设计中要尽可能多地采用节能技术措施;7. 管路系统选用的管材、配件要符合有关的规范要求;8.管路系统设计中要注意便于维修管理,操作、调节方便。

8.1.2系统水力计算过程水系统计算步骤如下:1.布置制冷机房,确定冷冻水走向及水路附件。

并画出水系统轴测图。

2.根据推荐流速和流量确定各管路管径,并计算实际流速。

3.计算水管路沿程阻力和局部阻力,最后选择冷水泵。

阻力的计算1.流量计算)-(h g p t t c QW =kg/s (8—1)式中 W ——水流量,kg/s ;Q ——设备所需提供的冷量,kW ; t g ——供水温度,℃; T h ——回水温度,℃;c p ——水定压比热,kJ/(kg ·℃),常温时c =4.1868;kJ/(kg ·℃)。

2.管径的确定实际管径可由下式计算:πυ4Wd =m (8—2) 式中 d ——水管管径,m ;W ——水流量,m 3/s ; υ——水流速,m/s ;一般水系统中管内水流速按表8-1中的推荐值选取。

表8—1管径及相应的流速管径/mm 15 20 25 32 40 50 65 80 100 125闭式系统 0.3-0.5 0.5-0.6 0.6-0.7 0.7-0.9 0.8-1.0 0.9-1.2 1.1-1.4 1.2-1.6 1.3-1.8 1.5-2.0 开式系统0.3-0.4 0.4-0.6 0.5-0.6 0.6-0.8 0.7-0.9 0.8-1.0 0.9-1.2 1.1-1.4 1.2-1.6 1.4-1.8 由式8-2算出实际管径后,可按文献[1]表10-2选取与算出的实际管径相近的标准管径,之后可算出实际流速。

冷库制冷管道施工方案设计1. 引言冷库制冷管道施工方案设计是为了确保冷库制冷系统的正常运行和有效的冷却作业。

本文档将介绍冷库制冷管道施工的设计原则、材料选用、施工流程和注意事项等方面。

2. 设计原则冷库制冷管道的设计原则包括: - 确保制冷系统的连续性和可靠性。

- 最小化制冷管道的压力损失。

- 考虑制冷系统的安全性和可维护性。

- 避免制冷管道的冷凝和露点问题。

3. 材料选用3.1 管道材料制冷管道的材料选用应遵循以下原则: - 选用耐腐蚀、耐高低温和耐压力的材料,如不锈钢、铜等。

- 根据管道的应用场景选择材料的内外表面涂层,以提高管道的耐腐蚀性和绝缘性能。

3.2 绝缘材料为了减少冷却能量的损耗和预防冷凝问题,需要在制冷管道上进行绝缘。

常见的绝缘材料包括: - 聚氨酯发泡材料:具有较好的导热性能和吸声效果。

- 玻璃纤维绝缘材料:耐高温、耐腐蚀,适用于较高温度的制冷管道。

4. 施工流程冷库制冷管道施工的一般流程如下: 1. 测量和准备工作区域:测量冷库内部空间和确定合适的管道走向。

2. 制定详细的施工方案和施工图纸。

3. 管道安装:根据施工图纸将管道进行安装,包括管道的铺设和固定。

4. 绝缘处理:根据实际需要,对管道进行绝缘处理。

5. 管道连接:通过焊接、法兰或螺纹连接等方式连接管道。

6. 检查和试运行:对管道进行检查,确保制冷系统正常工作。

5. 注意事项在冷库制冷管道的施工中应注意以下问题: - 施工前需要进行详细的工程测量和设计,确保管道的合理布局和设计。

- 管道安装时要注意施工质量,确保管道的牢固固定和无渗漏。

- 绝缘处理要符合相关标准,确保制冷系统的冷却能力和能效。

- 管道连接和焊接时需遵循相关规范和操作要求,确保连接的可靠性和密封性。

-施工完成后需进行检查和试运行,及时排除故障和问题。

6. 总结冷库制冷管道施工方案设计是确保冷库制冷系统正常运行的关键环节。

本文档介绍了冷库制冷管道施工的设计原则、材料选用、施工流程和注意事项等方面内容。

实用制冷工程设计手册制冷技术是现代工程技术中极为重要的分支之一,制冷系统的设计和运行涉及到物理学、化学、材料学等多个领域的知识。

为了方便制冷工程师开展实际工作,下面将介绍一本实用制冷工程设计手册,内容包括制冷循环系统设计、制冷系统管道设计、制冷机组的选型和安装、制冷负荷计算、制冷设备的维护和保养等方面。

一、制冷循环系统设计制冷循环系统是制冷技术中重要的组成部分,其设计需要考虑循环介质、压缩机、冷凝器、膨胀阀、蒸发器等多个因素。

在制冷循环设计中,需要注意以下几个方面:1. 循环介质的选择。

常见的制冷介质包括R134a、R410a、R22等,根据实际使用需要进行选择。

2. 压缩机的选型。

压缩机是制冷循环系统中关键的组成部分,需要根据制冷负荷、温度要求、耗能要求等多个因素进行选择。

3. 冷凝器的设计。

冷凝器是制冷循环系统中将制冷剂从气态转变为液态的位置,需要根据压缩机的功率、冷却介质的温度等因素进行设计。

4. 膨胀阀的选择。

膨胀阀是制冷循环系统中将制冷剂从高压端口转移到低压端口的位置,需要根据制冷剂的种类和制冷负荷进行选择。

5. 蒸发器的设计。

蒸发器是制冷循环系统中将制冷剂从液态转变为气态的位置,需要根据制冷负荷、温度要求等因素进行设计。

二、制冷系统管道设计制冷系统的管道设计涉及到材料、尺寸、保温等多个方面,需要注意以下几个关键点:1. 管道材料的选择。

管道材料应具有足够的强度、耐腐蚀性和密封性能,常用的材料包括不锈钢、铜管等。

2. 管道尺寸的确定。

管道尺寸应能满足系统的流量要求以及压力损失要求,有需要还需要保证管道阻力不会过大。

3. 管道保温的设计。

对于长距离制冷管道,在保证管道强度的情况下需要进行保温,保证系统的制冷效率。

4. 管道的安装和维护。

管道的安装和维护需要严格按照制冷系统的要求进行,以防止漏气等问题的出现。

三、制冷机组的选型和安装制冷机组是制冷系统中的重要部分,其选型和安装直接影响到系统的性能和效率。

冷库制冷管道1、制冷管道系统设计应符合现行国家标准《工业金属管道设计规范》GB 5031 6、《压力管道规范工业管道》GB/T 20801和《压力管道安全技术监察规程——工业管道》TSG D0001的有关规定。

2、氨、卤代烃及其混合物制冷系统管道的设计压力应根据当地夏季空调室外计算干球温度和工作压力计算确定,高压侧设计压力不应小于冷凝温度加5℃所对应的制冷剂饱和压力及当地夏季空调室外计算干球温度加5℃所对应的制冷剂饱和压力中的最大值,低压侧设计压力不应小于当地夏季空调室外计算干球温度加5℃所对应的制冷剂饱和压力及最高工作压力加循环泵扬程中的最大值,并且制冷系统管道设计压力不应小于表6.5.2内规定的压力值。

3、二氧化碳制冷系统管道的设计压力应符合下列规定:(1)与热气融霜无关的管道的设计压力不应小于系统运行的最高工作压力,并且最低设计压力不应小于3.9MPa;(2)与热气融霜有关的管道设计压力不应小于最高融霜温度对应的饱和压力,并且最低设计压力不应小于5.1MPa。

4、氨、卤代烃及其混合物制冷系统管道的设计温度应符合下列规定:(1)高压侧管道应按压缩机最高排气温度加10℃确定,并且不宜低于150℃;(2)低压侧管道应按设计蒸发温度减3℃~5℃确定;(3)热气融霜管道应按高压侧管道和低压侧管道运行工况中材质、许用应力最不利条件时对应的温度确定。

5、二氧化碳制冷系统管道的设计温度应符合下列规定:(1)复叠式制冷系统的低温级低压侧管道应按设计蒸发温度减3℃~5℃确定;(2)低温级冷凝温度低于0℃的复叠式制冷系统的低温级高压侧管道应按高温级制冷系统的设计蒸发温度减3℃~5℃确定;(3)低温级冷凝温度高于0℃的复叠式制冷系统的低温级高压侧管道应按低温级最高排气温度加10℃确定,并且不宜低于80℃;(4)间接式制冷系统的载冷管道应按制冷系统设计蒸发温度减3℃~5℃确定;(5)热气融霜管道应按低温级的高压侧管道和低压侧管道工况中材质、许用应力最不利条件时对应的温度确定。