管径计算方法制冷系统管道设计

- 格式:ppt

- 大小:1.34 MB

- 文档页数:49

多联机冷媒管管径计算

一、多联机冷媒管管径的选择原则

多联机制冷系统中,冷媒管的管径选择应该遵循以下原则:

1.确定每个室内机的最大冷媒流量:根据室内机的额定制冷量和设计冷量负荷,计算出每个室内机的最大冷媒流量。

2.综合考虑制冷系统的总冷媒流量:根据整个制冷系统的总制冷量和设计冷量负荷,计算出制冷系统的总冷媒流量。

3.选择合适的管径:根据冷媒流量和流速要求,选择合适的冷媒管管径。

二、多联机冷媒管管径的计算方法

1.经验法:经验法适用于一般的多联机冷媒管管径选择。

根据经验公式计算出各个管段的流量和压降,然后根据流量压降表选择合适的管径。

2.计算法:计算法适用于较复杂的多联机冷媒管网络。

通过计算各个节点的冷媒流量和压降,然后根据流量压降表选择合适的管径。

下面是一个简单的多联机冷媒管计算示例:

假设一个多联机制冷系统包含3个室内机,每个室内机的最大冷媒流量分别为0.5kg/s、0.6kg/s和0.4kg/s。

根据制冷系统的总制冷量和设计冷量负荷,计算出总冷媒流量为1.5kg/s。

根据冷媒流量和流速要求,选择合适的冷媒管管径。

一般来说,冷媒管的流速应在10-30m/s之间。

根据经验公式或计算方法计算各个管段的流量和压降,选择合适的管径。

最后,需要注意的是,多联机冷媒管管径的计算应该综合考虑制冷系统的实际情况和要求,同时还应该遵循相关的制冷设备和管道设计标准。

四管制风机盘管管径计算四管制风机盘管是一种常用的空调系统设计,它使用四根管道将冷却剂(一般为制冷剂)传输到盘管中,通过风机的强制空气循环来实现室内的空调效果。

在设计四管制风机盘管系统时,正确计算管径是非常重要的,因为合适的管径可以保证系统的运行效率和性能。

管径计算需要考虑多个因素,包括冷却剂类型、制冷负荷、流速和管道长度等。

下面是一个基本的管径计算步骤:1.确定冷却剂类型:首先需要确定使用的冷却剂类型,例如氟利昂系列(如R22,R410A)或氨等。

2.制冷负荷计算:根据空调系统的制冷负荷进行计算。

制冷负荷是指冷却剂在系统中传输的热量,通常根据室内外的温差、建筑材料等来计算。

3.确定流速:根据设计需求和管道布置等因素,确定流速。

通常情况下,流速控制在2-4米/秒范围内。

4.管道长度:确定管道的总长度,包括上下管道的垂直高度和水平长度。

管道长度越长,阻力越大,需要增加管径来保证流量。

5.选择合适的管径:根据流速和总长度,使用管径计算公式来选择合适的管径。

常用的管径计算公式为:Q=π某d^2某v/4其中Q为冷却剂的流量(千克/小时),d为管径(米),v为流速(米/秒)。

根据流量Q和流速v,可以计算出合适的管径。

6.检查压力损失:根据选择的管径,计算管道的压力损失。

使用管道流量和摩阻系数等公式,进行压力损失的计算。

如果压力损失过大,需要重新选择管径。

管径计算是一个复杂的过程,需要综合考虑多个因素。

在实际设计中,还需要考虑管道的制造标准、连接方式等因素。

为了确保系统的稳定运行和高效性能,建议根据具体情况进行详细的工程设计和计算。

制冷管道管径估算制冷管道的设计和安装是制冷系统中非常重要的一环,而管道的管径选择则直接影响到制冷系统的效果和运行效率。

本文将介绍制冷管道管径的估算方法和相关因素。

一、管径估算的重要性管道的管径是指管道的内径或外径,通常用毫米(mm)或英寸(inch)表示。

制冷管道的管径选择不仅要满足制冷剂的流量需求,还要考虑制冷系统的性能、管道的阻力损失、制冷剂的速度等因素。

合理选择管径可以提高系统的效率,减少能源消耗。

二、制冷管道管径的估算方法1.根据制冷剂的流量:制冷剂的流量是选择制冷管道管径的基础。

根据制冷剂的流量和流速要求,可根据流量计算公式来估算管道的直径。

2.根据制冷系统的性能:制冷系统的性能指标也是选择管道管径的重要参考。

根据制冷系统的制冷能力和制冷剂的蒸发温度,可以通过性能曲线等方法来确定管道的直径范围。

3.根据管道的阻力损失:管道的阻力损失是制冷系统中需要考虑的重要因素之一。

根据管道的长度、材质、弯头、阀门等因素,可以通过经验公式或计算软件来估算管道的阻力损失,从而选择合适的管径。

4.根据制冷剂的速度:制冷剂的流速也是选择管道管径的重要参考。

一般来说,制冷剂的流速应控制在合适的范围内,太高会增加管道的摩擦阻力,太低则可能导致制冷剂流动不畅。

根据制冷剂的流速要求,可以选择适当的管径。

三、影响管径选择的因素1.制冷剂的流量和流速要求:根据制冷系统的需求,确定制冷剂的流量和流速要求,进而选择合适的管径。

2.管道的阻力损失:根据管道的长度、材质、弯头、阀门等因素,估算管道的阻力损失,从而选择合适的管径。

3.管道的材质和强度:根据制冷系统的工作压力和温度要求,选择适当的管道材质和强度,进而确定合适的管径。

4.制冷剂的性质:不同的制冷剂具有不同的物性参数,如密度、粘度等,这些参数也会影响管道的选择。

5.制冷系统的性能要求:根据制冷系统的制冷能力和制冷剂的蒸发温度,确定管道的直径范围。

四、管径估算的实例以某制冷系统为例,制冷剂为R410A,制冷剂的流量为10 kg/h,制冷剂的蒸发温度为-10℃,制冷系统的性能要求为COP≥3,管道长度为10 m,管道材质为铜管。

制冷吸排气管径计算公式

制冷设备的吸气管径计算是一个涉及多个因素的复杂问题,需

要考虑到制冷剂的种类、流量、管道长度、管道材质、压力损失等

多个因素。

一般来说,制冷设备的吸气管径计算可以使用以下公式

进行估算:

Q = (π/4) d^2 V.

其中,Q为制冷剂的质量流量(kg/s),d为管道的直径(m),V为制冷剂的流速(m/s)。

这个公式可以用来初步估算制冷设备吸

气管道的直径。

另外,对于排气管道的计算也需要考虑到类似的因素,包括压

力损失、流速、管道长度等。

一般来说,需要根据具体的制冷设备

参数和工况条件来进行计算。

除了上述公式外,还有一些经验公式和计算方法可以用来估算

制冷设备的吸排气管径,但这些公式都是基于一定的假设和简化条

件下得出的,并不适用于所有情况。

因此,在实际工程中,最好还

是进行详细的工程计算和实际测量,以确保管道尺寸的合理性和安

全性。

总之,制冷设备的吸排气管径计算是一个复杂的工程问题,需要综合考虑多个因素,最好在工程师的指导下进行详细的计算和设计。

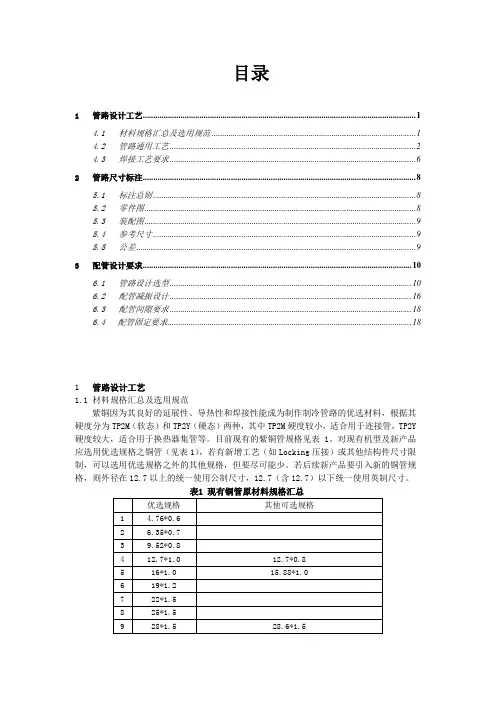

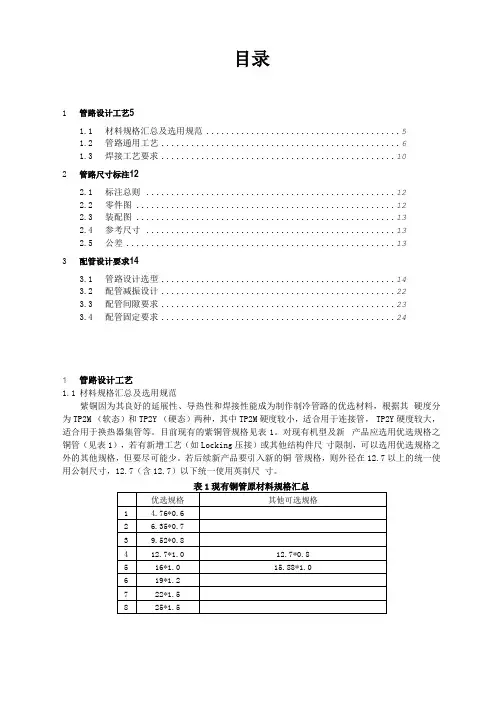

目录1管路设计工艺 (1)4.1材料规格汇总及选用规范 (1)4.2管路通用工艺 (2)4.3焊接工艺要求 (6)2管路尺寸标注 (8)5.1标注总则 (8)5.2零件图 (8)5.3装配图 (9)5.4参考尺寸 (9)5.5公差 (9)3配管设计要求 (10)6.1管路设计选型 (10)6.2配管减振设计 (16)6.3配管间隙要求 (18)6.4 配管固定要求 (18)1管路设计工艺1.1材料规格汇总及选用规范紫铜因为其良好的延展性、导热性和焊接性能成为制作制冷管路的优选材料,根据其硬度分为TP2M(软态)和TP2Y(硬态)两种,其中TP2M硬度较小,适合用于连接管,TP2Y 硬度较大,适合用于换热器集管等。

目前现有的紫铜管规格见表1。

对现有机型及新产品应选用优选规格之铜管(见表1),若有新增工艺(如Locking压接)或其他结构件尺寸限制,可以选用优选规格之外的其他规格,但要尽可能少。

若后续新产品要引入新的铜管规格,则外径在12.7以上的统一使用公制尺寸,12.7(含12.7)以下统一使用英制尺寸。

表1 现有铜管原材料规格汇总1.2管路通用工艺1.2.1折弯管4.2.1.1同一根管的折弯半径应一致,以避免频繁换模。

4.2.1.2原则上可以一次折弯成型的管尽量避免拆成两根管(除非装配需要)。

4.2.1.3折弯设计必须满足折弯端部留有足够的管口直线段长度;各规格的最短直线段长度(不包括弯位的等效长度)不小于其弯管半径。

(见图1)4.2.1.4各种规格的弯管半径见表2,其优选弯曲半径是常用折弯半径,其它弯曲半径工段也可以加工。

4.2.1.5管径在φ45以上(含φ45)的铜管只能加工弯位数不超过2个的平面折弯(即半自动)。

*L为最短直线段长度图11.2.2管端成型4.2.2.1管端成型包括扩口、缩口、打定位点、墩口、锥口、管端封口和管端切弧等(见图2),其中管端封口和切弧为冷冻水大管径的制造工艺。

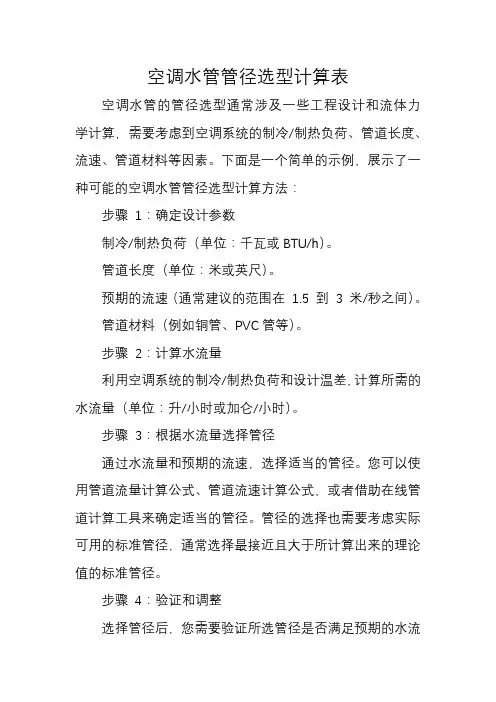

空调水管管径选型计算表

空调水管的管径选型通常涉及一些工程设计和流体力学计算,需要考虑到空调系统的制冷/制热负荷、管道长度、流速、管道材料等因素。

下面是一个简单的示例,展示了一种可能的空调水管管径选型计算方法:

步骤 1:确定设计参数

制冷/制热负荷(单位:千瓦或BTU/h)。

管道长度(单位:米或英尺)。

预期的流速 (通常建议的范围在 1.5 到 3 米/秒之间)。

管道材料(例如铜管、PVC管等)。

步骤 2:计算水流量

利用空调系统的制冷/制热负荷和设计温差,计算所需的水流量(单位:升/小时或加仑/小时)。

步骤 3:根据水流量选择管径

通过水流量和预期的流速,选择适当的管径。

您可以使用管道流量计算公式、管道流速计算公式,或者借助在线管道计算工具来确定适当的管径。

管径的选择也需要考虑实际可用的标准管径,通常选择最接近且大于所计算出来的理论值的标准管径。

步骤 4:验证和调整

选择管径后,您需要验证所选管径是否满足预期的水流

量和流速要求。

在实际安装前,建议进行一些模拟测试或者使用实际的水流量计来验证您的选择。

请注意,这里提供的是一个基本的流程概述。

在实际设计中,可能需要考虑更多的因素,比如管道的阻力、压力损失、环境条件等。

因此,在进行管径选型计算时,最好咨询专业的工程师或者相关领域的专家,以确保系统设计的准确性和安全性。

目录1管路设计工艺51.1材料规格汇总及选用规范 (5)1.2管路通用工艺 (6)1.3焊接工艺要求 (10)2管路尺寸标注122.1标注总则 (12)2.2零件图 (12)2.3装配图 (13)2.4参考尺寸 (13)2.5公差 (13)3配管设计要求143.1管路设计选型 (14)3.2配管减振设计 (22)3.3配管间隙要求 (23)3.4配管固定要求 (24)1 管路设计工艺1.1材料规格汇总及选用规范紫铜因为其良好的延展性、导热性和焊接性能成为制作制冷管路的优选材料,根据其硬度分为TP2M (软态)和TP2Y (硬态)两种,其中TP2M硬度较小,适合用于连接管,TP2Y硬度较大,适合用于换热器集管等。

目前现有的紫铜管规格见表1。

对现有机型及新产品应选用优选规格之铜管(见表1),若有新增工艺(如Locking压接)或其他结构件尺寸限制,可以选用优选规格之外的其他规格,但要尽可能少。

若后续新产品要引入新的铜管规格,则外径在12.7以上的统一使用公制尺寸,12.7(含12.7)以下统一使用英制尺寸。

1.2管路通用工艺1.2.1折弯管1.2.1.1同一根管的折弯半径应一致,以避免频繁换模。

1.2.1.2原则上可以一次折弯成型的管尽量避免拆成两根管(除非装配需要)。

1.2.1.3折弯设计必须满足折弯端部留有足够的管口直线段长度;各规格的最短直线段长度(不包括弯位的等效长度)不小于其弯管半径。

(见图1)1.2.1.4各种规格的弯管半径见表2,其优选弯曲半径是常用折弯半径,其它弯曲半径工段也可以加工。

1.2.1.5管径在e45以上(含@45)的铜管只能加工弯位数不超过2个的平面折弯(即半自动)。

表2各种规格弯管半径汇总图11.2.2管端成型1.2.2.1管端成型包括扩口、缩口、打定位点、墩口、锥口、管端封口和管端切弧等(见图2),其中管端封口和切弧为冷冻水大管径的制造工艺。

1.2.2.2管端成型的设计必须满足焊接的装配间隙和装配长度(参见4.3焊接工艺要求部分)。

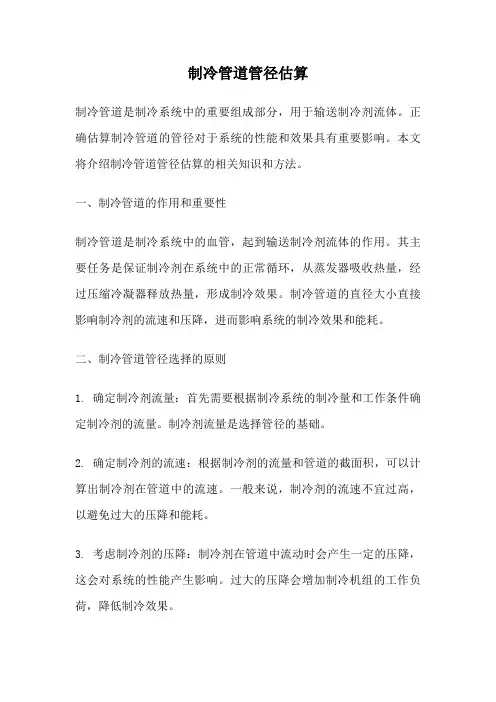

制冷管道管径估算制冷管道是制冷系统中的重要组成部分,用于输送制冷剂流体。

正确估算制冷管道的管径对于系统的性能和效果具有重要影响。

本文将介绍制冷管道管径估算的相关知识和方法。

一、制冷管道的作用和重要性制冷管道是制冷系统中的血管,起到输送制冷剂流体的作用。

其主要任务是保证制冷剂在系统中的正常循环,从蒸发器吸收热量,经过压缩冷凝器释放热量,形成制冷效果。

制冷管道的直径大小直接影响制冷剂的流速和压降,进而影响系统的制冷效果和能耗。

二、制冷管道管径选择的原则1. 确定制冷剂流量:首先需要根据制冷系统的制冷量和工作条件确定制冷剂的流量。

制冷剂流量是选择管径的基础。

2. 确定制冷剂的流速:根据制冷剂的流量和管道的截面积,可以计算出制冷剂在管道中的流速。

一般来说,制冷剂的流速不宜过高,以避免过大的压降和能耗。

3. 考虑制冷剂的压降:制冷剂在管道中流动时会产生一定的压降,这会对系统的性能产生影响。

过大的压降会增加制冷机组的工作负荷,降低制冷效果。

4. 考虑制冷管道的结构和材料:制冷管道的结构和材料也会对管径选择产生影响。

一般来说,制冷管道的内径应大于等于制冷剂的液态管径,以保证流体的流通畅通。

三、制冷管道管径估算方法1. 经验法:根据经验公式计算出制冷剂流速和压降,进而确定管径。

这种方法简单直观,适用于一般的制冷系统。

但是由于经验公式的精确度较低,可能存在一定误差。

2. 理论法:根据流体力学理论,使用Reynolds数、摩擦系数等参数计算制冷剂的流速和压降,从而确定管径。

这种方法相对准确,适用于较为复杂的制冷系统。

但是需要较为专业的知识和计算工具。

3. 数值模拟法:利用计算机软件进行数值模拟,模拟制冷系统中流体的流动情况,从而得到制冷剂的流速和压降,进而确定管径。

这种方法精确度较高,适用于复杂的制冷系统。

但是需要较强的计算能力和专业的软件。

四、制冷管道管径估算实例以某空调系统为例,制冷剂为R410A,制冷量为10 kW。

多联机冷媒管径计算公式English Answer:Refrigerant Pipe Sizing Calculations for Multi-Split Systems.The sizing of refrigerant pipes is a critical aspect of designing and installing a multi-split air conditioning system. Incorrect pipe sizing can lead to reduced system performance, increased energy consumption, and premature component failure.The following formula can be used to calculate the appropriate refrigerant pipe diameter for a given application:D = (Q L / (V ΔP)) ^ (1/5)。

Where:D = Pipe diameter (mm)。

Q = Cooling capacity of the system (kW)。

L = Total length of the refrigerant piping (m)。

V = Refrigerant velocity (m/s)。

ΔP = Allowable pressure drop (kPa)。

Refrigerant Velocity.The refrigerant velocity is typically between 5 and 10 m/s for residential applications and 3 to 5 m/s for commercial applications. A higher velocity will result in a smaller pipe diameter, but it can also increase the pressure drop and noise levels.Allowable Pressure Drop.The allowable pressure drop is the maximum pressure drop that can be tolerated without significantly affectingthe system performance. The allowable pressure drop is typically between 5% and 10% of the total pressure drop in the system.Pipe Sizing Example.Consider a multi-split air conditioning system with a cooling capacity of 5 kW and a total refrigerant piping length of 20 meters. The refrigerant used is R-410A.Assuming a refrigerant velocity of 7 m/s and an allowable pressure drop of 7%, we can calculate the required pipe diameter using the formula:D = (5 20 / (7 0.07)) ^ (1/5) = 13.6 mm.Therefore, the appropriate refrigerant pipe diameterfor this application would be 13.6 mm, which corresponds to a 1/2-inch copper pipe.Additional Considerations.In addition to the formula above, it is important to consider the following factors when sizing refrigerant pipes:Pipe Material: The pipe material will affect the allowable pressure drop and heat transfer. Copper is a common choice for refrigerant piping due to its high strength and thermal conductivity.Insulation: The refrigerant pipes should be properly insulated to reduce heat loss and condensation.Connections: The refrigerant pipes should be properly connected using appropriate fittings and techniques to prevent leaks.By following these guidelines, you can ensure that your multi-split air conditioning system is properly sized and installed for optimal performance and efficiency.中文回答:多联机冷媒管径计算公式。

第十一章氨系统管道设计计算11.1 氨制冷系统管道管径的设计计算管径确定是制冷系统设计中重要的一环,管径确定得合理与否直接影响到整个系统的设计质量,管径的选择取决于管内的压力降和流速,实际上是一个初投资和运行费用的综合问题,对整个系统的安全经济运行起着重要的作用,一般管道的直径可按下式11-1进行计算:d(11-1)n式中:G——制冷剂质量流量,kg/h;V——制冷剂比体积,m3/kg;ρ——制冷剂重度,kg/m3;ω——制冷剂流速,m/s;d n——管道内径,m。

表11-1 管道允许流速汇总表管道名称允许流速 m/s 管道名称允许流速 m/s排气管15~25 冷凝器至贮液器的液体管<0.6吸气管12~20 贮液器至回热器的液体管0.8~1 蒸发器到回热器的进出管8~10 回热器至膨胀阀的液体管 1.2~2.0膨胀阀到蒸发器的液体管0.8~1.4 管道管径的校核可按下式11-2进行校核计算:Qω=(11-2)F式中:ω——制冷剂流速,m/s;Q——制冷剂体积流量,m3/h;F——管道截面积,m2。

(1)压缩机吸、排气管道管径的确定本设计采用的冰山集团JZLG系列单级螺杆压缩机机组和烟台冰轮双级撬块螺杆制冷压缩机机组的样本中,均已对压缩机吸、排气管管径作出规定,集体参数如下表11-2所示:表11-2 压缩机进出气管径汇总表压缩机编号进气管管径(mm) 出气管管径(mm)1 250 1002 250 1003 200 804 200 805 200 806 200 807 150 658 159 108 9 159 108 1010889(2)排气管总管管径确定高压级压缩机排气量为:4076 m 3/h,单级压缩机的排气量为:3010 m 3/h 。

通过排气总管的制冷剂的流量为所有系统的压缩机排气量之和,即为7086 m 3/h 。

规定排气总管允许流速为15~25m/s ,假设流速为25m/s 。

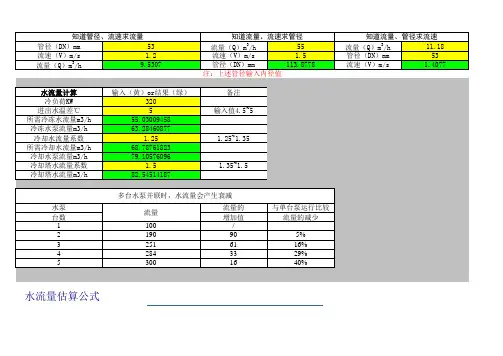

一、空调水系统的设计原则:1、力求水力平衡;2、防止大流量小温差;3、水输送符合规范要求;4、变流量系统宜采用变频调节;5、要处理好水系统的膨胀与排气;6、解决好水处理与水过滤;7、切勿忽视管网的保冷与保温效果。

二、冷冻水、冷却水管的计算1、压力式水管道管径计算D=103πνL4(mm )公式中 L------水流量(m 3/s )v-------计算流速(m/s )一般水管系统的管内水流速可参考表13-12的推荐值取用表13-13选择。

2、直线管段的阻力计算Δh=d l λ×22v ρ=R ×l 式中Δh---长度为l (m )的直管段的摩擦阻力(Pa )λ---水与管内壁间的摩擦阻力系数;l----直管段的长度(m );d----管内径(m );ρ----水的密度(kg/m 3),当4℃时为1000kg/m 3R-----长度为1m 直管段的摩擦阻力(Pa/m )三、空调设备流量计算由Q=CM ΔT 可得出:M=Q/C*ΔT (Kg/S )Q-----空调制冷或制热量(Kw )C-----水的比热容,4.2KJ/Kg*℃ΔT---进出空调设备的供回水温差,ΔT =T G -T H四、风机盘管选择1、计算室内空调冷负荷Q (W ),简单依单位面积指标及经验估算。

2、考虑机组的盘管用后积垢积尘对传热的影响,对空调冷负荷要进行修正,冷负荷应乘以系数a仅冷却使用 a=1.10作为加热、冷却两用 a=1.20仅作为加热用 a=1.153、依据空调冷负荷选择风机盘,一般按中档运行能力选择。

4、校核风量:L=)(3600s n h h Q -ρ L-----风机盘管名义风量(m 3/h )Q-----室内空调冷负荷(KW)h n-----室内空气计算温度下空气焓值(KJ/Kg)h s------室内空气送风温度下空气焓值(KJ/Kg)ρ-----空气密度,取标态下1.2Kg/m3五、送风温差1、一般舒适性空调送风温差:送风高度≤5m 送风温差Δt s≤10℃送风高度>5m 送风温差Δt s≤15℃2、工艺性空调的送风温差:六、集水器的选择:1、通常用到集水器及分水器时水系统至少要分为三个子系统以上才会考虑用之!集水器与分水器的管径,接其中水的流速大致控制在通常情况下0.5~0.8m/s,并应大于最大接管开口直径的二倍。