电工钢钢种基本

- 格式:ppt

- 大小:3.38 MB

- 文档页数:38

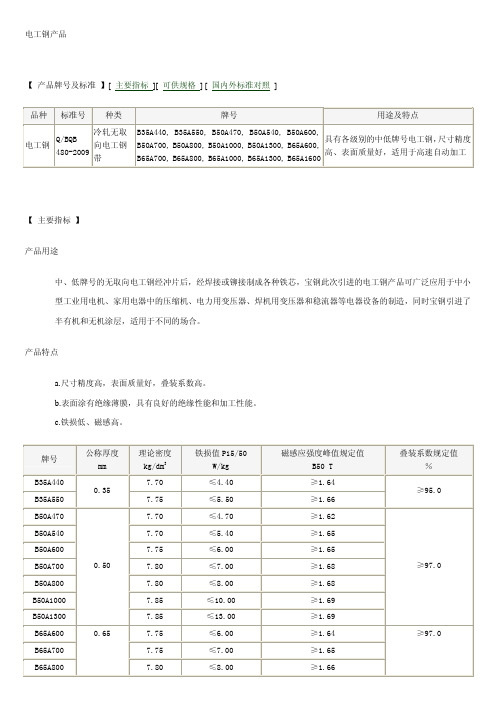

电工钢的分类电工钢是一种用于电磁设备制造的特殊钢材,具有良好的导电性能和磁性能。

根据其化学成分、磁性能和加工工艺的不同,电工钢可以分为多个不同的分类。

本文将从不同的角度介绍电工钢的分类。

一、按化学成分分类根据电工钢的化学成分,可以将其分为硅钢和非硅钢两大类。

硅钢是指含有较高硅含量的电工钢,主要用于制造电力变压器的铁芯。

硅钢的硅含量一般在2%到4.5%之间,可以有效地降低磁滞损耗和铁损耗,提高变压器的能效。

非硅钢则是指除硅钢以外的其他电工钢,如镍铁合金钢、钼合金钢等,用于制造各种电磁设备的铁芯和磁芯。

二、按磁性能分类根据电工钢的磁性能,可以将其分为非取向电工钢和取向电工钢两类。

非取向电工钢是指磁性能均匀分布的电工钢,其晶粒结构无明显的取向性。

非取向电工钢适用于制造一般电磁设备,如电机、发电机等。

取向电工钢则是指具有明显取向性的电工钢,其晶粒结构在特定方向上排列整齐,具有较高的磁导率和较低的磁滞损耗。

取向电工钢适用于制造高性能的电磁设备,如高速电机、高频变压器等。

三、按加工工艺分类根据电工钢的加工工艺,可以将其分为冷轧电工钢和热轧电工钢两类。

冷轧电工钢是指在室温下通过冷轧工艺加工而成的电工钢,具有较高的磁导率和较低的磁滞损耗。

冷轧电工钢适用于制造高性能的电磁设备,如高速电机、高频变压器等。

热轧电工钢则是指在高温下通过热轧工艺加工而成的电工钢,具有较低的成本和较好的可加工性能,适用于制造一般电磁设备。

四、按用途分类根据电工钢的用途,可以将其分为电力电工钢和电子电工钢两类。

电力电工钢主要用于制造电力设备,如电机、变压器等,需要具有较低的磁滞损耗和较高的磁导率。

电子电工钢则主要用于制造电子设备,如传感器、电感器等,需要具有较高的磁导率和较低的磁滞损耗。

电工钢可以根据化学成分、磁性能、加工工艺和用途等不同的角度进行分类。

不同类型的电工钢适用于不同的电磁设备制造领域,具有不同的特性和应用价值。

在电磁设备制造领域,选择合适的电工钢材料对于提高设备性能和降低能耗非常重要。

电站常用钢钢号、特性及主要应用范围表A1 汽水管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围表A1(续)表A1(续)表A1表A2 锅炉锅筒、分离器常用钢钢号、特性及其主要应用范围环疲劳性能略低于19Mn5。

该钢的力学性能比较稳定。

厚度方向的力学性能较均匀,高温抗拉强度较高,冲击吸收能量较高,如不含有太多的MnS夹杂,层状撕裂敏感性亦不高,脆性转变温度低于-30℃,无塑性转变温度NDT约为-15℃。

焊接性能良好。

表A3 锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围12CrMo195(WNr1.7362)STBA25(JISG3462)15X5M(ГOCT20072-74)502(ASTM、AISI)SUH1(JISG4*******)40X9C2(ГOCT 5632-71)表A4 汽轮机主轴、转子体、轮盘和叶轮及汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围处理时如果采用水油淬火,对提高冲击韧性有较好的效果,该钢在550℃时的蠕变强度和持久强度均超过34CrMo,但经5000h时效后,其力学性能急剧下降,因此使用温度不得超过500℃~520℃。

该钢的焊接性能差,焊前预热温度为300℃以上。

表A4(续)表A5 汽轮机叶片常用钢钢号、特性及其主要应用范围表A5(续)属马氏体钢。

在GB/T1221-92中为1Cr17Ni2。

经淬火加低温回火后,具有高的强度、韧性和耐蚀性。

为避免钢中因α相增多而引起力学性能降低,钢中的镍控制在1.5%~2.5%,铬控制在16%~18%。

热加工时,停锻温度应高一些,以改善塑性和表面质量,还应控制较大的加工比,以得到均匀的组织SUS431(JIS)431,S43100(AISI,ASTM)X22CrNi17(DIN)Z15CN1602(NFA)14X17H2(ГОСТ 5632)表A6 紧固件常用钢钢号、特性及其最高使用温度表A6(续)。

所谓电工钢,是无硅、低硅、中硅、高硅电工钢的总称。

它是机电工业的重要原材料之一。

冷轧电工钢板是用冷轧工艺生产的一种电工钢板,冷轧电工钢比热轧电工钢又有许多优越性,故冷轧电工钢的发展对国民经济的增长有重要的积极意义,它的工艺要求严格,生产厂家一般都作为技术专利而保密,而且也很少发表具有指导生产实际的文章。

在生产冷轧电工钢中,由于工厂的设备和工艺不同,所生产的产品的质量也不大相同。

为了解决生产中出现的问题,寻找合理的最佳生产工艺,发展新品种,提高电工钢的性能等级,世界上和国内各企业都成立攻关部门。

电工钢板的发展简史电工钢板的发展历史,可以追溯到十九九世纪。

1881-1889年铁中的磁滞现象的解释、B1.6法则的发现,采用搭接组装铁芯的方法,利用层间电阻绝缘的方法组装铁芯,其铁板表面发蓝处理生产产生氧化膜,发现软铁中添加硅,可以防止时效,(称其为普通低碳钢。

)。

1889年发现了添加2~4%的硅,大大的减低了铁损,提高了磁导率。

1903年西德、美国、英国正式生产出热轧硅钢片。

1905年德国等国已有热轧硅钢片的商品。

1906年德国等全部取代普碳板用来制造电机和变压器,这一时期电工钢板发展史上的一项重大突破。

1906年~1930年德国等国制造厂与用户对热轧硅钢片的成本和机械性能统一认识以及改进质量和提高产量的阶段。

1912年德国等国生产出最高牌号的铁损P10/50=1.45W/kg。

1925年德国等国生产出最高牌号的铁损P10/50=1.30W/kg。

这阶段电工钢板性能的每次重大改进,使材料的生产成本降低。

1928年本多与矛诚司,发表了铁单晶的磁各向异性。

1930年在铁单晶磁各向异性的启发下,采用冷轧和退火的方法试验取向硅钢。

(单取向硅钢片的出现硅钢发展上的议席一次飞跃)。

1934年单取向硅钢片的试验成功。

1935年单取向硅钢片开始生产。

1936年提出了卷绕铁芯的考虑方案。

1941年开始制造半圆形铁芯式的卷绕铁芯。

电工钢的种类和对其性能有哪些要求?一.电工钢的种类1.1电工钢可以按其成分、加工方法、磁性能进行分类。

电工钢按其成分分为低碳低硅(碳含量很低,硅含量小于0.5%)电工钢和硅钢两类;按最终加工成型的方法分为热轧硅钢和冷轧硅钢两大类;按其磁各向异性分为取向电工钢和无取向电工钢。

1.2热轧硅钢板均系无取向硅钢,硅钢的磁各向异性是在冷轧后通过二次再结晶过程发展而成的,因此只有冷轧电工钢才有取向与无取向之分。

由于产品的用途不同对磁各向异性的要求不同,在旋转状态下工作的电机要求电工钢磁各向同性,用无取向电工钢制造;变压器在静止状态下工作,要求沿一个方向磁化(轧制方向),用冷轧取向硅钢制造,因此取向硅钢又称变压器钢。

1.3在武钢及一些资料或书籍中,称普通取向硅钢为GO钢,高磁感取向硅钢为Hi-----B钢。

二.对电工钢性能有哪些要求?电工钢对磁性能、加工性能、绝缘性能有着严格的要求,具体如下: 2.1磁性能。

电工钢是以其铁损和磁感应强度作为产品磁性保证值的。

用户对电工钢的磁性能要求如下:2.1.1低的铁损。

铁损(P t)是由磁滞损耗(P h)、涡流损耗(Pe)和反常损耗(P a)三部分组成的。

铁损低可节省大量电力、延长电机和变压器工作时间并简化冷却装置。

2.1.2高的磁感应强度。

磁感应强度高,铁芯激磁电流(空载电流)降低,导线电阻引起的铜损和铁芯铁损降低,可节省电能。

当电机或变压器容量不变时,磁感应强度高可使铁芯体积缩小和重量减轻,节省电工钢板、导线等的用量,并使铁芯铁损和制造成本降低,有利于制造、安装和运输。

2.1.3对磁各向异性的要求。

硅钢是体心立方晶体结构,其晶轴不同,磁化特性也不同。

三个主轴方向的磁性[100]方向为易磁化轴,[110]方向为次易磁化轴,[111]方向为难磁化轴。

这种磁化特性称为磁各向异性。

电工钢的用途不同,要求磁各向异性不同。

电机在旋转状态下工作,要求电工钢磁各向同性,用无取向电工钢制造;变压器在静止状态下工作,要求磁各向异性,用冷轧取向硅钢制造。