稳定杆设计计算

- 格式:docx

- 大小:56.72 KB

- 文档页数:4

设计指南(弹簧、稳定杆)不管悬架的类型如何演变,从结构功能而言,它都是有弹性元件、减振装置和导向机构三部分组成。

一 弹性元件弹性元件主要作用是传递车轮或车桥与车架或车身之间的垂直载荷,并依靠其变形来吸收能量,达到缓冲的目的。

在现用的弹性元件中主要有三种;(1)钢板弹簧,(2)扭杆弹簧,(3)螺旋弹簧。

钢板弹簧设计板弹簧具有结构简单,制造、维修方便;除作为弹性元件外,还兼起导向和传递侧向、纵向力和力矩的作用;在车架或车身上两点支承,受力合理;可实现变刚度,应用广泛。

(一) 钢板弹簧布置方案1.1钢板弹簧在整车上布置(1) 横置;这种布置方式必须设置附加的导向传力装置,使结构复杂,质量加大,只在少数轻、微车上应用。

(2) 纵置;这种布置方式的钢板弹簧能传递各种力和力矩,结构简单,在汽车上得到广泛应用。

1.2 纵置钢板弹簧布置(1) 对称式;钢板弹簧中部在车轴(车桥)上的固定中心至钢板弹簧两端卷耳中心之间的距离相等,多数汽车上采用对称式钢板弹簧。

(2) 非对称式;由于整车布置原因,或者钢板弹簧在汽车上的安装位置不动,又要改变轴距或通过变化轴荷分配的目的时,采用非对称式钢板弹簧。

(二)钢板弹簧主要参数确定初始条件:1G ~满载静止时汽车前轴(桥)负荷2G ~满载静止时汽车后轴(桥)负荷1U G ~前簧下部分荷重2U G ~后簧下部分荷重1W F =(G 1-G 1U )/2 ~前单个钢板弹簧载荷2W F =(G 2-G 2U )/2 ~后单个钢板弹簧载荷c f ~悬架的静挠度;d f -悬架的动挠度1L ~汽车轴距;1、 满载弧高a f满载弧高指钢板弹簧装在车轴(车桥)上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差。

a f 用来保证汽车具有给定的高度。

当a f =0时,钢板弹簧在对称位置上工作。

为在车架高度已确定时得到足够的动挠度,常取a f = 10~20mm 。

2、 钢板弹簧长度L 的确定L —指弹簧伸直后两卷耳中心间的距离(1)钢板弹簧长度对整车影响当L 增加时:能显著降低弹簧应力,提高使用寿命;降低弹簧刚度,改善汽车平顺性;在垂直刚度C 给定的条件下,明显增加钢板弹簧纵向角刚度;减少车轮扭转力矩所引起的弹簧变形;原则上在总布置可能的条件下,尽可能将钢板弹簧取长些。

重型汽车稳定杆的计算和分析陈太荣;杨佳睿【摘要】横向稳定杆是汽车悬架的重要部件,稳定杆刚度的设计以及在前后悬架上的分配,对整车操纵稳定性能具有重要影响.本文针对某款牵引车横向稳定杆进行了刚度的设计和匹配,同时对稳定杆连接装置进行了有限元分析和试验验证,确保了结构的可靠性.【期刊名称】《汽车实用技术》【年(卷),期】2015(000)011【总页数】3页(P70-72)【关键词】横向稳定杆;侧倾角刚度;有限元分析【作者】陈太荣;杨佳睿【作者单位】南京徐工汽车制造有限公司,江苏南京210021;南京徐工汽车制造有限公司,江苏南京210021【正文语种】中文【中图分类】U461.7前言横向稳定杆在保证汽车行驶平顺性的前提下,能提高悬架的侧倾角刚度,减小汽车在不平路况或转弯时车身的侧倾角。

合理的调整前后悬架侧倾角刚度比值,能使车辆具有一定不足转向特性,提高整车操纵稳定性。

对于重型汽车,前后桥轴荷以及轮胎侧偏刚度相差大,前后桥横向稳定杆的刚度以及侧倾角刚度的分配过程比较复杂,它由整车的操纵稳定性和车身的受力情况两种因素决定的。

在稳定杆的设计过程中,可以从这两方面出发,推算出前后悬架的总侧倾角刚度及其在前后桥上的分配,进而求得前后桥稳定杆的侧倾角刚度;再结合整车布置的要求,进行横向稳定杆的结构设计。

本文针对某款牵引车进行横向稳定杆的刚度设计和匹配,以期对相关设计提供参考和帮助。

1 、稳定杆刚度的计算和匹配为了提高车辆行驶平顺性,板簧刚度一般适当降低,这会降低车辆侧倾稳定性,给车辆增加稳定杆可以解决这一矛盾。

商用车侧倾稳定性的一般要求是,车辆在0.4g的侧向加速度下,整车侧倾角小于6°。

车辆侧倾角和悬架侧倾角刚度可以用下式表示[1]:式中,φr为车辆侧倾角;Mφ为整车侧倾力矩,对于非独立悬架,该力矩包括由重力和离心力引起的力矩;Fs为车身离心力;h为簧载质心距离侧倾轴线的距离;Σk为总侧倾角刚度;kf为前悬侧倾角刚度;kr为后悬侧倾角刚度;kw为稳定杆侧倾角刚度;kφ为非独立悬架的侧倾角刚度;kl为一侧悬架的线刚度;B为板簧安装距;kwf为前稳定杆侧倾角刚度;kwr为后稳顶杆侧倾角刚度。

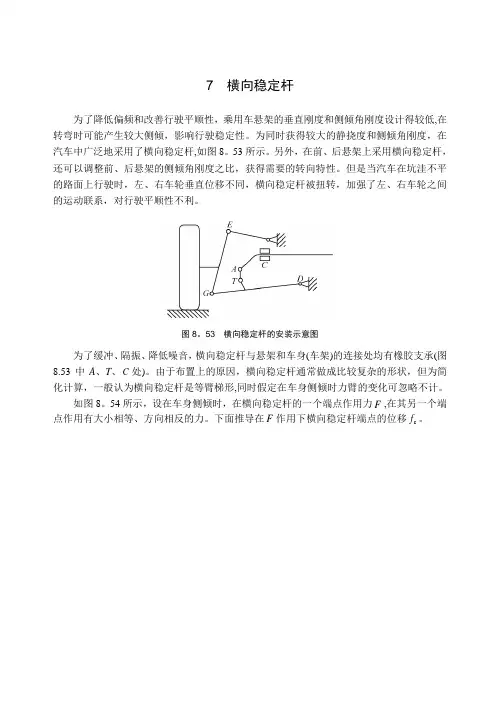

7 横向稳定杆为了降低偏频和改善行驶平顺性,乘用车悬架的垂直刚度和侧倾角刚度设计得较低,在转弯时可能产生较大侧倾,影响行驶稳定性。

为同时获得较大的静挠度和侧倾角刚度,在汽车中广泛地采用了横向稳定杆,如图8。

53所示。

另外,在前、后悬架上采用横向稳定杆,还可以调整前、后悬架的侧倾角刚度之比,获得需要的转向特性。

但是当汽车在坑洼不平的路面上行驶时,左、右车轮垂直位移不同,横向稳定杆被扭转,加强了左、右车轮之间的运动联系,对行驶平顺性不利。

图8。

53 横向稳定杆的安装示意图为了缓冲、隔振、降低噪音,横向稳定杆与悬架和车身(车架)的连接处均有橡胶支承(图8.53中A、T、C处)。

由于布置上的原因,横向稳定杆通常做成比较复杂的形状,但为简化计算,一般认为横向稳定杆是等臂梯形,同时假定在车身侧倾时力臂的变化可忽略不计。

如图8。

54所示,设在车身侧倾时,在横向稳定杆的一个端点作用力F,在其另一个端点作用有大小相等、方向相反的力。

下面推导在F作用下横向稳定杆端点的位移f。

c汽车设计·228· ·228·(a ) 横向稳定杆尺寸示意图 (b ) 车轮位移与横向稳定杆位移图图8。

54 横向稳定杆安装尺寸及位移图图8。

55为横向稳定杆半边的弯矩图。

在力F 作用下横向稳定杆发生弹性变形,F 作的功与横向稳定杆中总的变形位能相等。

图8.55 横向稳定杆半边弯矩图横向稳定杆变形位能的计算公式如下: (1) T l 段的扭转位能.2T1p=4F l U GJ (8—110) 式中,p J 为横向稳定杆的截面极惯性矩;G 为材料剪切弹性模量;T l 为横向稳定杆直线段长度。

(2) 1l 段的弯曲位能.2312 =6F l U EJ(8—111)式中,J 为横向稳定杆的截面惯性矩;E 为材料弹性模量.(3) 0l 段的弯曲位能。

002222322233200002()()1=d d ()2212l l F l l x M x F U x x l l l EJ EJl EJ ⎡⎤⋅+==⋅+⋅⎢⎥⎣⎦⎰⎰ (8-112) 其中,x 轴的原点在横向稳定杆的对称中心。

汽车横向稳定杆系统优化设计栗明;邓召文;付筱【摘要】横向稳定杆系统是汽车悬架中的一种重要辅助弹性元件,在改善汽车平顺性方面可以提高汽车的侧倾刚度,减少汽车横向侧倾程度.基于此目的,在满足汽车安全可靠的基础上,对汽车横向稳定杆系统进行了合理的悬架系统刚度匹配及轻量化设计,最后通过对优化后汽车前后横向稳定杆系统的ANSYS疲劳寿命校核,结果表明汽车的操纵稳定性通过优化得到显著提升.【期刊名称】《农业装备与车辆工程》【年(卷),期】2018(056)009【总页数】5页(P28-31,40)【关键词】横向稳定杆;刚度匹配;轻量化设计;疲劳寿命【作者】栗明;邓召文;付筱【作者单位】261001 山东省潍坊市潍柴动力股份有限公司;442002 湖北省十堰市湖北汽车工业学院汽车工程学院;442002 湖北省十堰市湖北汽车工业学院汽车工程学院【正文语种】中文【中图分类】U463.33;U467.40 引言横向稳定杆系统是汽车悬架中的一种重要辅助弹性元件。

汽车通过增设横向稳定杆系统来提高侧倾刚度,已经成为一种改善汽车平顺性的重要手段。

随着驾驶者对汽车平顺性和操纵稳定性能要求的不断提高,汽车横向稳定杆系统的优化设计和调教已成为汽车底盘总成设计的关键。

横向稳定杆的结构主要有实心式和空心式杆稳定杆两种。

实心式稳定杆设计难度小,但加工难度大,且轻量化程度不高;空心式稳定杆设计难度较大,加工工艺复杂,易实现轻量化目标。

为了提高汽车的轻量化设计水平,本文设计了空心式、刚度可调的汽车前后横向稳定杆系统。

1 汽车横向稳定杆设计为了增加稳定杆系统的可靠性,汽车横向稳定杆大部分采用弹簧钢(65Mn或者60Si2Mn),以提高汽车的操纵稳定性和使用寿命。

在汽车的实际设计开发过程中,在保证车架设计参数不变的前提下,完成横向稳定杆系统基本参数的优化设计,以减少车架设计和修改的难度[1]。

1.1 前后横向稳定杆角刚度匹配侧向力作用下,汽车前轴左、右车轮的垂直载荷变动量增大,汽车趋于增加不足转向量;反之汽车趋于减少不足转向量。

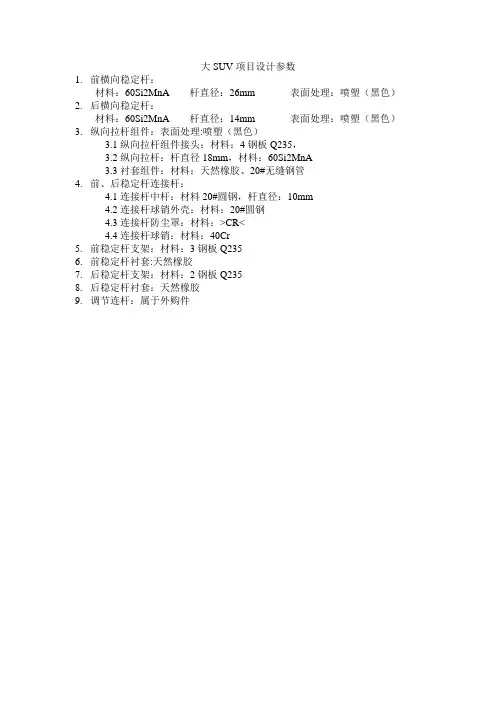

大SUV项目设计参数

1.前横向稳定杆:

材料:60Si2MnA 杆直径:26mm 表面处理:喷塑(黑色)2.后横向稳定杆:

材料:60Si2MnA 杆直径:14mm 表面处理:喷塑(黑色)3.纵向拉杆组件:表面处理:喷塑(黑色)

3.1纵向拉杆组件接头:材料:4钢板Q235,

3.2纵向拉杆:杆直径18mm,材料:60Si2MnA

3.3衬套组件:材料:天然橡胶、20#无缝钢管

4.前、后稳定杆连接杆:

4.1连接杆中杆:材料20#圆钢,杆直径:10mm

4.2连接杆球销外壳:材料:20#圆钢

4.3连接杆防尘罩:材料:>CR<

4.4连接杆球销:材料:40Cr

5.前稳定杆支架:材料:3钢板Q235

6.前稳定杆衬套:天然橡胶

7.后稳定杆支架:材料:2钢板Q235

8.后稳定杆衬套:天然橡胶

9.调节连杆:属于外购件。

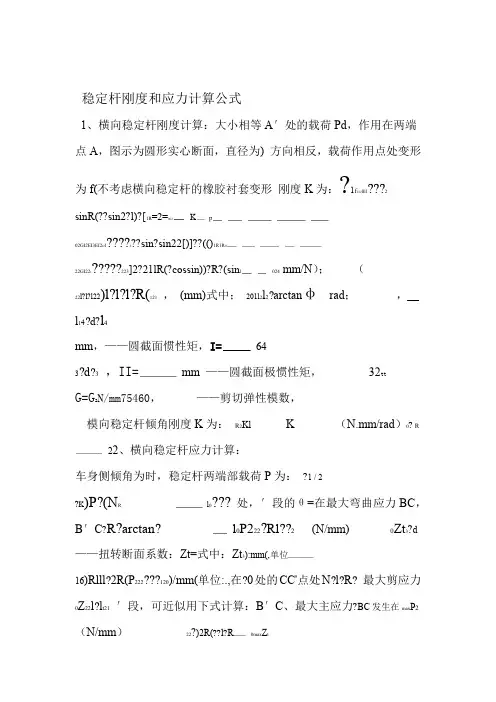

稳定杆刚度和应力计算公式

1、横向稳定杆刚度计算:大小相等A′处的载荷Pd,作用在两端点A,图示为圆形实心断面,直径为) 方向相反,载荷作用点处变形为f(不考虑横向稳定杆的橡胶衬套变形刚度K为:?1f232llll???2

sinR(??sin2?l)?[1R=2=002K p

02GI2EI3EI2t2l????2??sin?sin22[)]??(()1R1R0

22GI22t?????223]2?21lR(?cossin))?R?(sin1024 mm/N);()l?l?l?R(121,(mm)式中;201l2l2?arctanφrad;,

22l?l?l22

l14?d?l4

mm,——圆截面惯性矩,I=64

3?d?3,II=mm ——圆截面极惯性矩,32tt

G=G2N/mm75460,——剪切弹性模数,

模向稳定杆倾角刚度K为:R2Kl K (N.mm/rad)0?R

22、横向稳定杆应力计算:

车身侧倾角为时,稳定杆两端部载荷P为:?1 / 2

?K)P?(N R l0???处,′段的θ=在最大弯曲应力BC,B′C?R?arctan?l0P222?Rl??2(N/mm) 0Zt3?d ——扭转断面系数:Zt=式中:Zt3):mm(,单位

16)Rlll?2R(P222???120)/mm(单位:.,在?0处的CC'点处N?l?R?最大剪应力0Z22l?l t21′段,可近似用下式计算:B′C、最大主应力?BC发生在max P2(N/mm)22?)2R(??l?R0max Z t

(范文素材和资料部分来自网络,供参考。

可复制、编制,期待你的好评与关注)

2 / 2。

横向稳定杆设计课程设计一、课程目标知识目标:1. 学生能够理解并掌握横向稳定杆的基本结构及其在汽车中的作用;2. 学生能够运用物理知识,分析并计算横向稳定杆对汽车稳定性的影响;3. 学生能够了解并描述不同设计参数对横向稳定杆性能的影响。

技能目标:1. 学生能够运用CAD软件进行简单的横向稳定杆设计;2. 学生能够通过实验方法,验证横向稳定杆设计的效果;3. 学生能够运用数据分析方法,评价不同设计方案的优劣。

情感态度价值观目标:1. 学生能够培养对汽车工程技术的兴趣,增强对工程设计的热情;2. 学生能够通过团队协作,培养沟通、协作能力和集体荣誉感;3. 学生能够认识到工程设计在实际生活中的应用,提高对科技创新的认识。

课程性质分析:本课程为汽车工程领域的一门实践性课程,旨在让学生了解横向稳定杆在汽车稳定性中的作用,培养学生的工程设计能力和实际操作技能。

学生特点分析:学生处于高中阶段,已具备一定的物理知识和实验技能,对汽车工程技术有一定的好奇心,但可能缺乏实际操作经验。

教学要求:1. 注重理论与实践相结合,提高学生的实际操作能力;2. 采用项目式教学,培养学生的团队合作精神和创新能力;3. 注重过程评价,关注学生在课程中的学习表现和成果。

二、教学内容1. 基本概念与原理:- 横向稳定杆的定义及其在汽车中的作用;- 汽车稳定性原理及横向稳定杆的工作机理;- 教材第二章第一、二节内容。

2. 横向稳定杆设计参数:- 横向稳定杆的结构参数及其对性能的影响;- 材料选择对横向稳定杆性能的影响;- 教材第二章第三节内容。

3. 设计与仿真:- CAD软件在横向稳定杆设计中的应用;- 横向稳定杆设计的基本步骤和注意事项;- 教材第三章第一、二节内容。

4. 实验与验证:- 横向稳定杆性能测试实验方法;- 实验数据采集与处理;- 教材第三章第三节内容。

5. 数据分析与评价:- 横向稳定杆设计方案的评估方法;- 数据分析在横向稳定杆设计中的应用;- 教材第四章第一、二节内容。

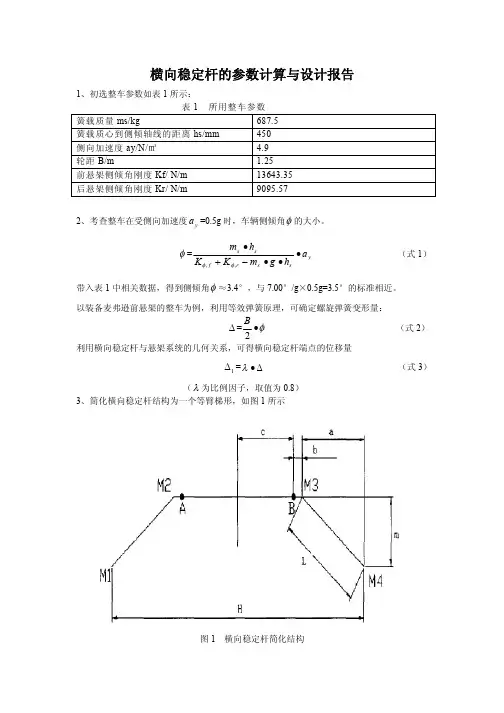

弹性模量E 206000Mpa

杆直径d 42mm 截面主惯性矩I 152745.0202

mm^4

截面极惯性矩Ip 305490.0404mm^4两端纵向部分长度a 343mm 中部长度L 1168.5mm 杨氏模量G 75460Mpa 材料泊松比μ0.25稳定杆夹角θ

1.448623279rad 横向稳定杆侧倾角刚度KΦ

188769631.2Nmm/rad 材料单位长度许用扭转角

B、C两端的允许转角[φ]0°

B、C两端的转角φ(即车身侧倾角α)

0.157930745rad 9.048765°A、D两点沿Z方向绝对位移量57.06270934mm

L1

44mm L2

340mm LZ(既是L)976mm R

64mm La

1080mm φ

1.692969374rad L0

286.5838986mm 1/K

0.005744247mm/N 截面极惯性矩Ip 305490.0404mm^4抗扭断面系数Wp 14547.14478mm^3横向稳定杆侧倾角刚度KΦ

101527673.2Nmm/rad 车身侧倾角

0.104719755rad 车身侧倾角为α时,横向稳定杆两端部载荷P或F

18303.61996N 最大弯曲应力σ在BC 、B"C"段的θ=φ-β处,β=arctan (R/L0)738.9400024N/mm^2

最大剪应力τ在θ=0处的C、C"点处438.6765783N/mm^2最大主应力σmax发生在BC、B"C"段819.4665727N/mm^2第一种计算方法

第二种计算方法。

10610.16638/ki.1671-7988.2018.03.035空心稳定杆的优化设计王伟1,王海艳1,熊朝恩2(1.一汽技术中心轻型车部底盘设计室,吉林 长春 130011;2.一汽技术中心JC 越野车研究所,吉林 长春 130011)摘 要:空心稳定杆是悬架系统中的重要零件,直接影响汽车的行驶平顺性和操纵稳定性,通过对空心稳定杆的受力分析,利用能量法给出了空心稳定杆侧倾角刚度、截面应力计算公式和最大第三强度理论相当应力的横截面位置。

进一步分析了空心稳定杆各参数对其性能的影响。

最后以质量最小为目标,建立了空心稳定杆优化设计模型,并利用MA TLAB 软件对其进行了优化设计。

关键词:空心稳定杆;侧倾角刚度;比应力;优化设计中图分类号:U462.3 文献标识码:A 文章编号:1671-7988(2018)03-106-05Optimum Design of Hollow Stabilizer barWang Wei 1, Wang Haiyan 1, Xiong Chaoen 2( 1. Faw technology center light vehicle department chassis design room. Jilin Changchun 130011;2.The JC suv research institute of faw technology center. Jilin Changchun 130011 )Abstract: Hollow stabilizer bar is an important part of the suspension system,which directly effects the vehicle riding comfort and handling performance,based on the stress of stabilizer bar, its roll angular rigidity, calculation formula stress and the corss section location of maximum third strength theory correspondent stress are obtained by using energy method.The effects of its design parameters on performance are further analyzed.Finally, in the name of minimum quality,optimization design model of hollow stabilizer bar is established, optimumization design of the model is presented based on MA TLAB. Keywords: Hollow Stabilizer Bar; Roll Angular Rigidity; Stress; Optimization Design CLC NO.: U462.3 Document Code: A Article ID: 1671-7988(2018)03-106-05前言为提高汽车的操作稳定性,同时也可以改善汽车的乘坐舒适性,稳定杆被广泛应用于汽车悬架系统。

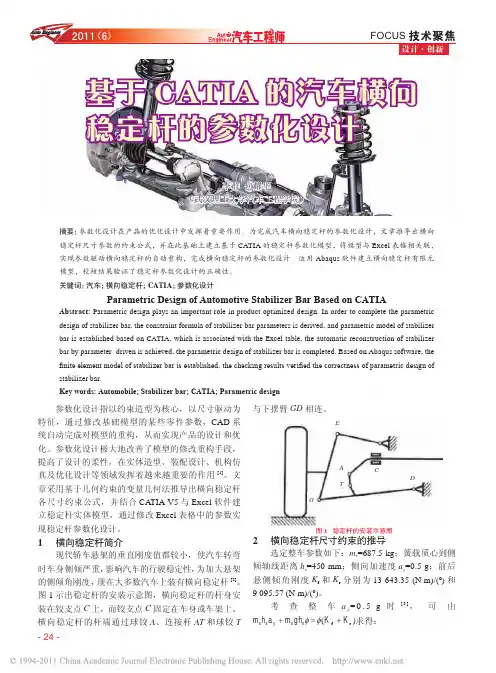

汽车悬架横向稳定杆的参数化设计王靖岳;殴阳纯;梁洪明【摘要】为了实现新型汽车悬架横向稳定杆的参数化设计,推导出横向稳定杆尺寸参数的约束公式和橡胶衬套的径向变形量计算公式,在橡胶衬套变形的基础上推导出横向稳定杆端点位移计算公式及其校核公式.运用Excel建立基于CATIA的横向稳定杆参数化模型.并建立Visual Basic窗口,通过编程控制Excel表格相关输入参数,运用Excel实现横向稳定杆相关数值的计算,并将计算值返回到窗口,同时实现参数驱动横向稳定杆三维模型的自动重构.通过有限元分析:稳定杆端部最大位移为83.7 mm,相对偏差为-2.91%;最大Von Mises应力为1 070 MPa,小于许用应力2 884 MPa,从而验证了横向稳定杆参数化设计的正确性.【期刊名称】《汽车工程师》【年(卷),期】2014(000)009【总页数】4页(P39-41,43)【关键词】汽车悬架;横向稳定杆;Visual Basic;CATIA;参数化设计;应力【作者】王靖岳;殴阳纯;梁洪明【作者单位】沈阳理工大学汽车与交通学院;郑州宇通客车股份有限公司;中国质量认证中心沈阳分中心【正文语种】中文横向稳定杆是汽车悬架中的一种辅助弹性元件,其作用是防止车身在转弯时发生过大的横向侧倾,尽量使车身保持平衡,通过减小车身的横向倾斜和横向角振动,从而改善舒适平顺性。

如何快速、便捷与正确地设计满足不同车型的横向稳定杆,是摆在工程师面前一个棘手的问题。

在对汽车悬架横向稳定杆进行研究论证的基础上,文章基于Visual Basic可视化编程和CATIA软件,以某型货车前悬横向稳定杆设计为例,进行横向稳定杆的参数化设计,为稳定杆的参数化设计探索有效途径。

1 横向稳定杆等效模型最常用的横向稳定杆的结构,如图1所示。

可把横向稳定杆和橡胶衬套等效为串联的线性弹簧。

图1中,lc为横向稳定杆总跨度;l0为横向稳定杆橡胶衬套的安装总跨度;lT为横向稳定杆中间直线BB'的长度;l为横向稳定杆纵向总宽度;l1为横向稳定杆端部直径长度;l2为横向稳定杆中间直线段的端点到橡胶衬套的长度;l3为横向稳定杆外端点到中间直线段端点的距离;θ为横向稳定杆端部圆弧角度;R为横向稳定杆端部圆弧半径。

7横向稳定杆

为了降低偏频和改善行驶平顺性,乘用车悬架的垂直刚度和侧倾角刚度设计得较低,在转弯时可能产生较大侧倾,影响行驶稳定性。

为同时获得较大的静挠度和侧倾角刚度,在汽车中广泛地采用了横向稳定杆,如图8.53所示。

另外,在前、后悬架上采用横向稳定

杆,还可以调整前、后悬架的侧倾角刚度之比,获得需要的转向特性。

但是当汽车在坑洼不平的路面上行驶时,左、右车轮垂直位移不同,横向稳定杆被扭转,加强了左、右车轮之间的运动联系,对行驶平顺性不利。

图8.53 横向稳定杆的安装示意图

为了缓冲、隔振、降低噪音,横向稳定杆与悬架和车身(车架)的连接处均有橡胶支承(图8.53中A、T、C处)。

由于布置上的原因,横向稳定杆通常做成比较复杂的形状,但为简化计算,一般认为横向稳定杆是等臂梯形,同时假定在车身侧倾时力臂的变化可忽略不计。

如图8.54所示,设在车身侧倾时,在横向稳定杆的一个端点作用力 F ,在其另一个端

点作用有大小相等、方向相反的力。

下面推导在F作用下横向稳定杆端点的位移f c。

(a)横向稳定杆尺寸示意图(b)车轮位移与横向稳定杆位移图

图8.54 横向稳定杆安装尺寸及位移图

图8.55为横向稳定杆半边的弯矩图。

在力F作用下横向稳定杆发生弹性变形,

功与横向稳定杆中总的变形位能相等。

F作的

横向稳定杆变形位能的计算公式如下:

(1) I T段的扭转位能。

式中,J p为横向稳定杆的截面极惯性矩;

(2) 11段的弯曲位能。

4GJ p

G为材料剪切弹性模量;

(8-110)

I T为横向稳定杆直线段长

度。

式中,J为横向稳定杆的截面惯性矩;

(3) I。

段的弯曲位能。

I n 2

号8dx 0

2EJ

F2|3

U2 =”

6EJ

E为材料弹性模

量。

(8-111) U3

1

2EJ

l0

号2F (I

b l2)X

l o

2

dx

F2

12EJ

(I3 I2) l o (8-112) 其中,x轴的原点在横向稳定杆的对称中心。

(4) I2段的弯曲位能。

2

(x) 1 |2

U4 = dx F (I3

0 2EJ 2EJ 0

F作的功与横向稳定杆中总的变形位能相等,有

2

x) dx

F2

6EJ (l3l2)2l33(8-113)

第8章悬架设计

-229 •

-229 •

U 2

U 3 U 4

(8-114)

f 2 {(FI)2 I T F 2I ; F 2

e

F { 4GJ p

6EJ 12EJ

由于l 2 一般很小,可忽略式中右边第四项,得

f e F 1 2GJ p 3EJ

(l 3

此外,还应该考虑橡胶支座

I 2)2

I

0 着[(l 3 l 2)3

I 2)2

I o

6EJ

(轴承)和连接杆上橡胶垫所产生的位移为

l 33]}

(8-115)

(8-116)

C o

式中,C z 为总的换算橡胶零件线刚度, 1 1 F

Cn

C o C n C o C C n

n C 0 G C o

二

C n C o C z (8-117)

C n C 为换算到横向稳定杆端点的橡胶支座线刚度,可以按照如下方法确定:设 的力,R 。

I o

支座变形为 为连接杆上橡胶垫的线刚度; C o R 是橡胶支座上 f o R 巴 C o C O 1 0

(8-118) 式中,C o 为橡胶支座的径向刚度。

相应的横向稳定杆的端点位移为 f o

l c 0 —

I

o

F

C o

上

l o

C o

F

2

上

l 0

(8-119)

所以

C z

C o

I o

(8-120)

C n C 0

I o l e

C n

C o

2

l e

G C o I 0 2 2 C n l e

C o I

(8-121)

因此,横向稳定杆的总位移 f z 为

3 I

1

3EJ 设车身在侧倾时受到横向稳定杆所产生的阻力

矩 2F f z M s

f f F 2

I I T 2GJ p 2

(I 3 I 2) I o 1 6EJ C z (8-122)

M s ,侧倾角为

,根据虚位移原理得

(8-123)

2 f t

2f z 丄

m e

(8-124)

式中,B 为轮距;f t 为车轮位移; 假定车轮作平动,则

设C s 为横向稳定杆的角刚度,则

由于横向稳定杆主要承受扭矩作用,一般仅校核扭转剪应力为

M s M s 孑

W p

0.2d

式中,d 为横向稳定杆直径;[]为许用扭转应力。

横向稳定杆采用与螺旋弹簧相同的材料 制造,

热处理也相同,可取 []=800N/mm 2。

8-1悬架设计应满足哪些要求,在设计中如何满足这些要求? 8-2悬架有哪些具体说明类型?如何根据车型选择悬架的结构形式? 8-3分析侧倾角刚度对汽车操纵稳定性的影响。

8-4分析影响选取钢板弹簧的长度、片厚、片宽以及片数的因素。

8-5独立悬架导向机构的设计要求有哪些?前轮定位参数的变化特性与导向机构有哪 些关系?

8-6减振器的主要性能参数有哪些?在设计中如何选取这些参数?

8-7在图8.24中,

F 为地面施加在纵臂端点的垂直力, F n 为其垂直于纵臂轴线的分量,试推导式

(8-32)。

8-8某中型客车底盘采用纵置钢板弹簧后悬架,其主要参数如下:后轴满载轴荷为

44250N ,非悬挂质量为 5439N ;钢板弹簧作用长度为 1375mm(前后段长度比例为 1.15), 弹簧片宽为76mm ,片厚为9.5mm ,片数为13;质量转移系数m 2 =0.92。

满载时弹簧固装 点到地面距离c 为480mm ,许用应力[]为1000Mpa ,试对钢板弹簧进行校核。

8-9某乘用车满载时前轴簧载质量为

1060kg ,轴距2400mm ,满载时质心至前轴距离

为1300mm 。

采用螺旋弹簧非独立前悬架系统。

螺旋弹簧平均直径 转应力[c ] = 500N/mm 2,试按照静扭转强度选择钢丝直径 d 。

M s

2F f z

2 f z n

B m c

2F f z 2 f z n B m c

FB m

n

(8-125)

8-10参照教材图8.51,推导减振器阻尼系数公式: 2m i 2 2

cos a n 、m c 定义见图8.52。

FB 叽 C

叫 下 s

2f z

n

B m c

FB 2

m c n 2f z

B 2

l£ 21;仏 J I 。

_2. 臥 3EJ 3EJC

(8-126)

(8-127)

D 为160mm ,许用静扭。