双相不锈钢复合板制常压塔顶封头内表面开裂原因分析

- 格式:pdf

- 大小:1.24 MB

- 文档页数:4

双相不锈钢管件裂纹成因及控制措施摘要:近年来,双相不锈钢强度高、韧性好、抗腐蚀性能力强而得到了越来越广泛的应用;不足之处是因其是铁素体和奥氏体两相组织,对成形和热处理等方面的工艺要求较高,给管件的制造增加了很大的难度,所以双相不锈钢管件的质量问题时有发生。

对此,在工程施工中,应加强对双相不锈钢关键的质量控制,并对存在问题的管件展开有效处理,确保管道安装工程顺利进行。

关键词:双相不锈钢管件;裂纹成因;控制措施1前言双相不锈钢是指它的微观组织是由铁素体相和奥氏体相二相组成的材料,二相各约占50%左右。

在实际使用中其中一相约在40~60%之间较为合适。

根据两相组织的特点,通过正确控制化学成分和热处理工艺,将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢成为一类集优良的耐腐蚀、高强度和易于加工制造等诸多优异性能于一身的钢种。

它们的物理性能介于奥氏体不锈钢和铁素体不锈钢之间,但更接近于铁素体不锈钢和碳钢。

双相不锈钢的耐氯化物孔蚀和缝隙腐蚀能力与铬、钼和氮含量有关,其耐孔蚀和缝隙腐蚀能力可以类似于316不锈钢,或者高于海水用不锈钢如6%Mo奥氏体不锈钢。

所有的双相不锈钢耐氯化物应力腐蚀断裂的能力均明显强于300系列奥氏体不锈钢,而且其强度也大大高于奥氏体不锈钢,同时表现出良好的塑性和韧性。

2问题的提出随着双相不锈钢的广泛应用,双相不锈钢管件也开始大量使用,然而,管件的制作遇到了以下问题:1)双相不锈钢在制作管件的过程中,一般都有一个反复加热和变形成型的程序,我们在压制三通时就遇到压制过程中管件开裂情况,而且开裂不是偶然的,是经常出现的,因此,为了提高成品率和产品质量,有必要找出双相不锈钢开裂原因和机理,最终拿出解决问题的工艺技术参数。

2)双相不锈钢耐蚀能力很大程度取决于双相比,资料表明,点蚀电位与奥氏体含量之间的关系密切。

在实际生产中,一方面由于原材料本身的相比例可能达不到标准要求,另一方面是在管件成型过程中由于反复加热使产品的相比例发生了改变,因此有必要经过热处理的手段恢复双相不锈钢的相比例。

不锈钢复合板筒体出现裂纹的原因及防止措施作者:赵刚来源:《科技创新与应用》2014年第02期摘要:复合板设备成型时有其自身特点,对焊接工艺和坡口形式有特殊要求。

在生产不锈钢复合板筒体的过程中经常会出现裂纹等问题,直接影响到其质量。

文章就针对这方面问题进行阐述,并提出相应的解决措施。

关键词:不锈钢复合板;坡口;过渡层;焊接1 概况因为不锈钢复合板兼有不锈钢的耐蚀性和碳钢的价格及强度优势,随着它的制造技术日渐成熟,在容器器制造中的应用日益广泛。

某容器制造厂,制作了几台主材为16MnR+OCr18Ni9的不锈钢复合板,规格有(25+3)mm,(28+3)mm的压力容器。

在首台压力容器制造中筒节既没有留型遒,也没预压的情况下,筒节纵缝全部焊完后,校圆时发现在焊缝中及热影响区有裂纹出现,裂纹方向沿着焊缝,有的在复层,有的在基层,有的甚至从基层裂到复层。

为此技术人员分析原因,制定处理措施。

2 原因分析筒节发生裂纹后,查看了原材料,基层、复层及复合板的化学成分,机械性能都符合相关标准要求。

由于裂纹出现在筒节校圆后的焊缝和焊缝的热影响区,故从以下方面进行分析。

2.1 16MnR和OCrI 8Ni9是两种不同的材质,其化学成分、物理性能及晶体组织存在很大差异,导致在焊接中容易出现以下问题。

2.1.1 16MnR和OCrl 8Ni9在焊接过程中稀释作用强烈,使过渡层、复层焊缝中含碳量增多,增大了结晶裂纹倾向;焊接熔合区则可能出现马氏体组织而导致硬度和脆性增加;同时由于基层与复层的含铬量差别较大,促使碳向复层迁移扩散,在其交界处的焊缝金属区域形成增碳层和脱碳层,即在基层侧(16MnR)形成脱碳层,而在复层侧(OCrI 8Ni9形成增碳层,两侧性能相差悬殊,这一过渡层的存在往往使塑性性能局部恶化,该过度层导致筒节在校圆承受压应力时容易出现裂纹。

2.1.2 由于复层和基层材料的导热系数和线膨胀系数相差较大,不锈钢的导热系数约为碳钢的1I3,线膨胀系数是碳钢的1.5倍,随着温度的升高,膨胀的差值也相应地增加。

2205双相不锈钢换热器管板开裂分析与思考孙滨【摘要】针对出现裂纹的2205双相不锈钢换热器,取样进行了元素、铁素体与硬度测试以及金相分析,结果表明:该换热器2205双相不锈钢管板开裂是由于组织中α铁素体含量偏低引起的氯化物应力腐蚀开裂.因此提出:使用2205双相不锈钢应具有严格的检验制度,避免具有缺陷的材料在产品中使用.另外,由于爆炸复合后需要进行消除应力退火处理,相当于对2205双相不锈钢进行时效处理,难以避免双相钢中σ相析出导致材料脆化,所以不建议使用2205双相不锈钢的复合板材料.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2015(032)005【总页数】3页(P33-35)【关键词】双相不锈钢;换热器;奥氏体;铁素体;应力腐蚀开裂【作者】孙滨【作者单位】兰州金峰包装制品有限公司,甘肃兰州730060【正文语种】中文双相不锈钢兼有奥氏体和铁素体不锈钢的特点,与铁素体不锈钢相比,其塑性、韧性更高,无室温脆性,且焊接性能显著提高,但是也保持了铁素体不锈钢的475 ℃脆性。

与奥氏体不锈钢相比,强度高、导热系数高且耐晶间腐蚀和耐氯化物应力腐蚀性能大幅度提高。

2205 双相不锈钢是所有双相不锈钢中应用最多的钢种,在石化行业也得到广泛的应用。

某炼油厂蒸馏装置常压塔顶循换热器采用2205 双相不锈钢制造,使用一周期(3 年)发现管板出现大量细小裂纹。

文章就此问题展开分析讨论,找出开裂原因和预防措施。

1 开裂情况该换热器是常压塔顶循第1 级换热器,管程介质是顶循油,压力0.92 MPa,入口温度138 ℃,出口温度119 ℃;壳程介质是原油,压力2.5 MPa,入口温度60 ℃,出口温度97 ℃。

换热器打开经冲洗后,宏观上看表面干净整洁(见图1),放大观察可发现管板上存在很多细小裂纹,其放大50 倍照片见图2。

所有裂纹均处在管板母材上,焊接部位未发现裂纹。

2 理化检查2.1 元素、铁素体与硬度测试采用NITON XLT XRF 合金光谱仪对换热器管板合金元素测定,结果见表1。

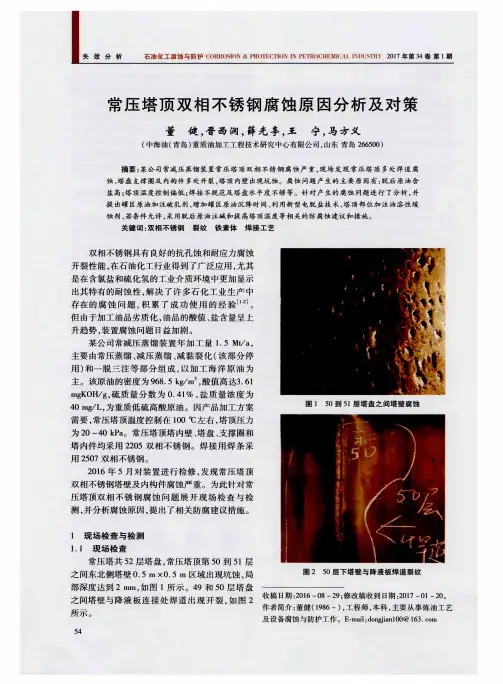

常压塔顶双相不锈钢腐蚀原因分析及对策董健;晋西润;薛光亭;王宁;马方义【摘要】某公司常减压蒸馏装置常压塔顶双相不锈钢腐蚀严重,现场发现常压塔顶多处焊道腐蚀、塔盘支撑圈及内构件多处开裂,塔顶内壁出现坑蚀.腐蚀问题产生的主要原因有:脱后原油含盐高;塔顶温度控制偏低;焊接不规范及塔盘水平度不够等.针对产生的腐蚀问题进行了分析,并提出罐区原油加注破乳剂、增加罐区原油沉降时间、利用新型电脱盐技术、塔顶部位加注油溶性缓蚀剂、若条件允许,采用脱后原油注碱和提高塔顶温度等相关的防腐蚀建议和措施.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2017(034)001【总页数】4页(P54-57)【关键词】双相不锈钢;裂纹;铁素体;焊接工艺【作者】董健;晋西润;薛光亭;王宁;马方义【作者单位】中海油(青岛)重质油加工工程技术研究中心有限公司,山东青岛266500;中海油(青岛)重质油加工工程技术研究中心有限公司,山东青岛266500;中海油(青岛)重质油加工工程技术研究中心有限公司,山东青岛266500;中海油(青岛)重质油加工工程技术研究中心有限公司,山东青岛266500;中海油(青岛)重质油加工工程技术研究中心有限公司,山东青岛266500【正文语种】中文双相不锈钢具有良好的抗孔蚀和耐应力腐蚀开裂性能,在石油化工行业得到了广泛应用,尤其是在含氯盐和硫化氢的工业介质环境中更加显示出其特有的耐蚀性,解决了许多石化工业生产中存在的腐蚀问题,积累了成功使用的经验[1-2]。

但由于加工油品劣质化,油品的酸值、盐含量呈上升趋势,装置腐蚀问题日益加剧。

某公司常减压蒸馏装置年加工量1.5 Mt/a,主要由常压蒸馏、减压蒸馏、减黏裂化(该部分停用)和一脱三注等部分组成,以加工海洋原油为主。

该原油的密度为968.5 kg/m3,酸值高达3.61 mgKOH/g,硫质量分数为0.41%,盐质量浓度为40 mg/L,为重质低硫高酸原油。

15CrMoR_06Cr13复合板塔产⽣表⾯裂纹的原因分析热加⼯etrochemical IndustryP⽯油⽯化B15CrMoR/06Cr13复合板塔天津津滨⽯化设备有限公司 (300271) 窦双云【摘要】通过原因分析查找了产⽣裂纹的原因,现场对焊接接头进⾏了化学分析和⾦相分析,结果表明复层焊缝存在少量⽓孔、夹渣等缺陷,使焊接⼒学性能变差,并在热应⼒作⽤下产⽣微裂纹。

合理地制定了返修⽅案并消除了裂纹缺陷。

1. 概况某⼯程施⼯现场分段安装复合板塔,该塔⾼34m 、直径9m 、塔体材料为15CrMoR/06Cr13,塔体安装、检测合格后进⾏消除应⼒热处理,热处理温度为690℃保温2h 。

当再次对热处理后的塔内外焊缝进⾏100%渗透检测时,发现复层焊缝及两侧热影响区表⾯有多处细⼩表⾯裂纹,共计657处;其中浅表性裂纹605处,且⼤部分裂纹分布在封头上。

为确认是否有焊缝内部裂纹及裂纹扩展情况,对该塔A 、B 焊缝进⾏100%超声波探伤检测(焊缝两侧各300mm 范围内双直双斜探头),没有发现其他裂纹。

图1为塔焊缝简图。

图1塔焊缝简图2. 原因分析(1)15CrMoR/06Cr13塔的焊缝性能分析 ⽤塔体产品试板余料作材料⼒学性能试验及化学成分分析,结果如下:①⼒学性能试验。

焊道180°侧弯合格;焊道中⼼的常温冲击吸收能量:120~190J ;热影响区的常温冲击吸收能量:228~260J 。

②化学成分分析。

塔复合板复层的光谱检验:w C r =13.1%,合格;塔15C r M o R 基板的化学成分合格;焊缝(E5515-B2)的化学成分合格。

(2)焊缝⾦相分析 为深⼊了解裂纹产⽣的原因,我们对复层焊缝、裂纹及母材正常位置进⾏覆膜⾦相分析。

①取样分析部位如如图2所⽰。

图2中箭头所指处为⾦相检验位置,共计3个位置,编号分别为1#、2#、3#。

每个位置均包括母材、焊缝及热影响区三个部分。

②检验结果表明:三个位置的母材⾦相组织均为铁素体+碳化物,晶粒度7~8级,组织状况⽆明显差异(见图3);1#,2#,3#位置焊缝均发现较多裂纹及多处圆形夹渣,裂纹尖端呈沿晶状态,焊缝的多处位置均发现有微观裂图2 取样分析部位⽰意41etrochemical IndustryP⽯油⽯化纹,⾦相组织均为枝状奥⽒体(见图4~图6);三个位置的热影响区⾦相组织均为铁素体+σ相+颗粒状碳化物,组织结构较为粗⼤,其中2#,3#位置热影响区较多晶界均有晶间开裂现象(见图7、图8)。

不锈钢封头开裂分析及对策支泽林 王富岐 陕西省锅炉压力容器检验所某封头厂受压力容器制造厂委托,压制了8张材料牌号为304奥氏体不锈钢椭圆型封头。

经检查,钢板规格为6000×1500×10mm和6400×1800×10mm,坯料直径、外观质量,均满足成型要求。

封头厂采用两次冷拉伸成型工艺,在2010年2月7日前压制完毕并进行了切边,同时对成型后的封头进行了外观、形状、几何尺寸等检查,未见异常,遂被制造厂运走。

在2010年2月12日后,发现封头在直边和圆弧部位沿垂直于封头端面方向上均出现了开裂,长度约30~200mm,裂缝都为穿透性开裂,其中有一个封头出现了20多处。

304奥氏体不锈钢压制封头较普遍,但开裂情况较罕见。

为此,本文针对304奥氏体不锈钢封头失效情况进行分析,找出开裂产生的原因和失效机理,提出解决对策。

1 检查与试验取封头直边和圆弧部位沿开裂处,进行光谱分析、力学性能、弯曲性能和金相分析。

1.1 封头开裂的宏观形貌封头的材料为304,规格为φ1500×8m m 和φ1400×8mm,封头开裂的宏观形貌如图1所示。

图1 封头开裂的宏观形貌1.2 封头材料化学成分对封头开裂和未开裂部位进行光谱分析,其化学成分满足GB24511-95的标准要求。

1.3 金相分析封头开裂部位和未开裂部位金相组织如图2所示,可以看出,两个部位的金相组织均为奥氏体和形变马氏体,晶粒度6~7级,清晰可见。

压制前金相组织应该是奥氏体(含孪晶)+碳化物+少量铁素体。

(a)未开裂处封头组织(b)开裂处封头组织图2 封头的金相显微组织1.4 力学性能分析力学性能试验结果见表1。

表1 力学性能根据GB/T4237-2007,R m ≥520、R p0.2≥206、A ≥40%、力学性能符合标准。

2 结果讨论2.1 材料分析经原厂家提供的《产品质量证明书》表明交货状态为:固溶、酸洗、热轧。

某核电厂SAF2507双相不锈钢管道开裂原因分析

刘永生;杜爱国

【期刊名称】《金属加工(热加工)》

【年(卷),期】2024()6

【摘要】某核电厂SAF2507双相不锈钢管道在运行期间出现裂纹,采用化学成分分析、金相检测、扫描电镜观察、能谱分析等方法,分析了管道开裂的原因。

结果表明:裂纹性质为应力腐蚀开裂(SCC),起源于管道内表面。

缺陷产生的根本原因是焊缝存在过量补焊,提高了材料的晶间腐蚀敏感性,在一定焊接残余应力和海水中氯离子的共同作用下产生了应力腐蚀开裂。

【总页数】6页(P125-129)

【作者】刘永生;杜爱国

【作者单位】江苏核电有限公司

【正文语种】中文

【中图分类】TG1

【相关文献】

1.双相不锈钢复合板制常压塔顶封头内表面开裂原因分析

2.某核电厂不锈钢螺栓开裂原因分析

3.2507超级双相不锈钢开裂原因分析与固溶工艺试验

4.某核电厂碱液管道弯头开裂原因分析

5.超级双相不锈钢S32750轧制开裂原因分析和解决措施

因版权原因,仅展示原文概要,查看原文内容请购买。

质量技术监督研究2019年第3期(总第63期)Quality and Technical Supervision ResearchNO.3.2019General NO.63不锈钢复合钢板封头裂纹成因分析及检验评定探讨吴高峰(福建省锅炉压力容器检验研究院,福建 福州 350008)摘要:随着不锈钢复合钢板压力容器被广泛应用在化工领域,制造和运行过程产生的各类缺陷也引发检验机构的高度关注。

文中着重分析了裂纹缺陷产生的原因、检验对策和处理方法,同时针对复合钢板的结构特点探讨了焊缝缺陷的安全状况等级评定。

关键词:不锈钢复合钢板;裂纹;检验检测;评定收稿日期:2019-03-21作者简介:吴高峰,男,福建省锅炉压力容器检验研究院,检验师,硕士1 前言不锈钢复合钢板是一种采用爆炸或爆炸-轧制等方法,由基层材料和覆层材料复合而成的双层金属钢板[1]。

其基层主要满足结构强度和刚度的要求,覆层满足耐磨损、耐腐蚀等特殊性能的要求。

随着石油化工行业的蓬勃发展,这种复合钢板被广泛应用与各类设备、装置的制造中,不仅显著降低制造成本,还满足了设备的使用工况要求[2]。

2 设备简介和缺陷概述表1 设备主要参数表福建某大型石化企业PTA 装置中一台PTA 结晶器于2010年10月投用,设备参数详见表1。

该台设备封头部位采用不锈钢复合钢板旋压制造,基层材料为16MnR,厚度28mm,主要满足结构强度和刚度的要求;覆层材料为00Cr19Ni10,厚度3mm,主要满足耐蚀、耐磨等特殊性能的要求。

2017年对该设备进行定期检验时,通过渗透检测发现该容器内表面下封头内衬覆层环缝的热影响区存在大量裂纹缺陷,沿环焊缝整圈呈纵向分布,缺陷形貌详见图1。

设备在运行过程中,如果未及时发现并修复此类缺陷,可能造成覆层裂纹扩展成穿透性缺陷,介质侵蚀基层材料,危及设备的安全运行。

图1 定期检验中检出缺陷的形貌图3 缺陷产生的原因分析由图1可见,裂纹方向与焊缝垂直,分布在焊接热影响区。

封头人孔利群:不锈钢封头开裂的一个原因是应力方面的因素47P

关于不锈钢封头开裂产生最基本的两个条件:一,材料条件,即合金材料对特定的介质敏感;二,环境条件,即合金材料受到一定量的静拉深应力作用。

下面将从应力方面对封头进行详细考察,找出导致此类失效的关键原因。

在正常的工作状态下,连接不锈钢封头与筒体的环焊缝要承受由内压造成的薄膜内应力和制造过程中遗留的残余应力,可能的残余应力又分为三类:封头成型、封头与筒体组对以及焊接过程中产生的残余应力。

内压在标准椭圆质变段焊缝处造成的环向应力为压应力;封头冲压成型对直边段可能造成的环向应力亦为压应力;封头与筒体组对时,由于封头和筒体几何形状的不匹配而在环焊缝附近引起的环向附加应力常常为数值较大的拉应力;焊接时则通常会在焊缝两侧200~300mm之内的区域内引起残余拉应力。

这几种应力的叠加使得环焊缝附近的应力场分布相当复杂,难以用解析方式对其大小和性质进行精确的定量描述,为此采用X射线衍射法对封头环焊缝进行残余应力测试,结果表明封头一侧沿焊缝方向的残余应力为120MPa的拉应力,说明该处存在诱发应力腐蚀开裂的应力因素。

而该处偏高的硬度值将促进裂纹的扩展。

TP347H双相不锈钢焊接裂纹分析及预防措施发布时间:2021-06-25T15:58:40.640Z 来源:《工程管理前沿》2021年5期作者:汪永基[导读] 通过对TP347H双相不锈钢焊接裂纹产生原因的分析,并制定了相应的应对措施汪永基陕西化建工程有限责任公司陕西咸阳712100摘要:通过对TP347H双相不锈钢焊接裂纹产生原因的分析,并制定了相应的应对措施,调整了焊接工艺参数;对焊接方法,程序进行了优化,并使用试件进行了焊接验证;经过无损检测合格,证明可行。

现对双相不锈钢焊接施工方法进行总结,便于为以后的同类焊接积累经验,提供参考。

经过调整焊接操作方法,加快冷却速度,降低层间温度,减少热影响区在敏化区停留时间;促使焊缝保有奥氏体+铁素体双相组织,有效保证了焊接质量,消除了焊接裂纹。

关键词:腐蚀裂纹、热裂纹、铁素体、工艺因素、冷却速度TP347H双相不锈钢是根据Fe-Cr-Ni三元平衡图中,当Cr大于18%,Ni大于8%时,室温下可以获得奥氏体+铁素体的原理发展而来的【1】,焊后无淬硬倾向;但是在焊接时易出现晶间腐蚀、应力腐蚀开裂和焊接热裂纹缺陷。

晶间腐蚀主要是奥氏体不锈钢在450-850℃温度范围内停留一定时间后,在晶界处会析出Cr23C6【2】,会使晶界处的晶粒增大形成贫铬区,接触到腐蚀介质后;贫铬区极易腐蚀,受到晶间腐蚀的不锈钢虽然在表面上没有任何变化,但在受力时会沿晶界断裂【3】。

应力腐蚀是因为奥氏体钢的导热性差、热膨胀系数大而引起的【4】。

焊接热裂纹产生主要有以下因素:液相线和固相线距离大,凝固过程中温度范围大,使低熔点杂质严重偏析,而且集中在晶界处,从而引起裂纹产生。

1. 腐蚀引起的裂纹1.1 晶间腐蚀裂纹晶间腐蚀包括焊缝晶间腐蚀、热影响区(HAZ)敏化腐蚀和焊趾处刀状腐蚀。

均是在奥氏体晶粒周边先发生碳的聚集,而后碳与铬结合而形成Cr23C6或碳的铬化物,使晶间发生贫Cr造成的。

1事件描述在对某常减压装置常压塔定检过程中,发现塔顶封头B1焊缝出现整圈裂纹,形貌如根须状(见图1)。

裂纹位于焊缝本体和封头一侧的热影响区,裂纹深度约为1-2mm 。

封头及筒体测厚未发现明显减薄、焊缝无错边、焊缝余高约1-1.5mm 。

同样在常压汽提塔塔顶封头也出现类似裂纹(见图2)。

设备接触的介质主要为化工轻油、塔顶污水、塔顶不凝气(含HCl 、H 2S )。

常压塔的工作压力为0.15MPa ,工作温度为160℃(上段)。

壳体材质为碳钢+爆炸不锈钢复合板,上封头+2段筒节的材质为16MnR(16mm )+S32205(3mm ),其余筒体的材质为16MnR(16mm )+316L (3mm )。

该设备首次投用时间为2009年,2013年、2015年检测未发现此类问题,2018年压检期间出现裂纹。

2设备金属样品分析2021年检修期间,对常压塔常顶封头进行了更换,对———————————————————————作者简介:谢海兵(1982-),男,安徽芜湖人,毕业于中国石油大学,本科,研究方向为设备管理。

常减压装置常压塔顶封头焊缝开裂原因分析Analysis on the Cracking Causes of the Welding Seam at the Top of the Atmospheric and Vacuum Tower ofthe Atmospheric and Vacuum Distillation Unit谢海兵XIE Hai-bing(中海石油宁波大榭石化有限公司,宁波315812)(CNOOC Ningbo Daxie Petrochemical Co.,Ltd.,Ningbo 315812,China )摘要:本文结合某常减压装置常压塔顶封头焊缝开裂案例,对焊缝开裂原因进行分析,研究氯离子应力腐蚀开裂的机理及影响不锈钢氯离子应力腐蚀开裂的因素,对氯离子应力腐蚀环境下的材料选用提出了合理化的建议与措施。