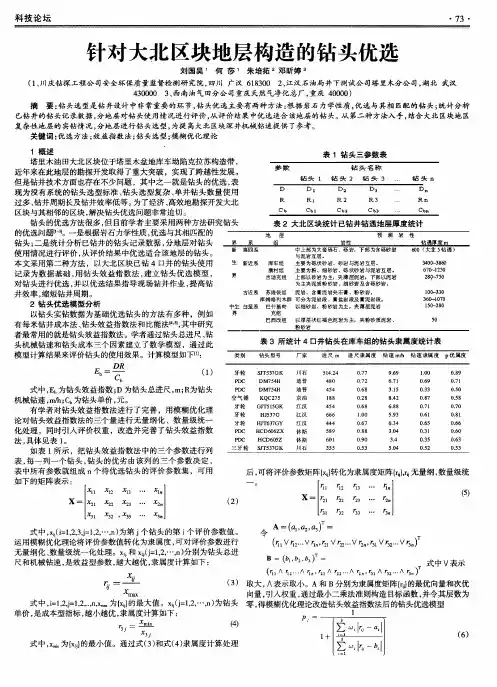

国内外钻头优选方法述评

- 格式:pdf

- 大小:283.57 KB

- 文档页数:4

钻头优化设计与选型技术一、前言近年来,随着油气勘探的进一步深化,塔里木勘探区域由台盆区逐渐向山前构造带转移,塔中地区也向英东、满东、古城等构造带推进,探井的钻井难度逐渐加大,地层越趋复杂,这些构造特殊的地质环境和复杂的地质条件使其钻井速度大大低于探区平均程度,制约这些构造钻井速度的最大障碍是钻头不适应这些构造地层岩性特征,根据这些构造准确的岩性特征有针对性地开发合适这些构造地层特点的钻头系列及结合钻头自身特点进展钻头选型是进步这些地区机械钻速一个关键因素。

通过塔里木工程技术人员的不懈努力,在钻头优化设计与选型技术等方面经过持续近10年的综合攻关研究,获得了打破性的进展,使塔里木盆地各区域钻井速度得到了不断进步,相继完成了柯克亚、克拉苏、大北、却勒、迪那、塔东等一批具有典型代表的高效井。

相继推出了FM、FS、M、MS、P、R、G、S、BD、DS、DSX、TBT系列等一大批新型的钻头,同时加大了前期攻关技术成果的推广应用力度,使钻头的使用与各区域复杂的地层特点相结合,根本满足了各区域复杂井的钻井需要,钻井速度得到了进一步的进步,钻井本钱得以有效控制,塔里木油田探井评价井平均机械钻速由1999年的 2.21m/s进步到2003年的3.89m/s,四年进步了76%,平均每年进步15%以上就是明证。

本文简要的回忆了近两年来在钻头攻关研究方面的情况,重点介绍了在PDC钻头优化设计、改良、开发,选型技术、以及现场试验与推广应用等方面的情况。

主题词:塔里木盆地四大区域复杂地层PDC钻头优化改良选型应用二、塔里木油田的地层岩性特征塔里木盆地幅员辽阔,面积宏大。

各构造带由于受屡次造山运动的影响,地质条件非常复杂,是国内陆上钻井难度最大、最集中的地区之一。

塔里木油田在持续不断的攻关过程中逐渐认识到,由于塔里木油田复杂多变的地层,其钻头使用技术关键在于钻头本身,否那么无论采用何种方法优选,钻头选型准确程度都不高,假设想进步钻井速度必须针对地层特性改良旧系列钻头、设计新型钻头:根据地层可钻性分析,针对钻头使用中发现的问题,结合钻头厂家设计、改良PDC钻头;对改良后的钻头首先进展应用评价,到达预期的效果后,再进展全面推广应用,否那么,将再次进展改良或重新设计,最终形成塔里木油田不同区域,不同井段、不同岩性特征的高效钻头系列。

钻头优选的TOPSIS法

王越之;罗春芝

【期刊名称】《河南石油》

【年(卷),期】1997(011)003

【摘要】在评述目前选择钻头方法的基础上,提出了TOPSIS法评选钻头。

该方法具有限制条件少,应用灵活方便等特点,并详细地介绍了该方法的原理和计算步骤,同时运用油田的实钻资料进行了计算。

结果表明,该方法计算简便,结果与现场实际相符,便于现场应用。

【总页数】3页(P34-36)

【作者】王越之;罗春芝

【作者单位】江汉石油学院;江汉石油学院

【正文语种】中文

【中图分类】TE921.102

【相关文献】

1.一种新的钻头优选方法-YH钻头优选法 [J], 饶永久

2.基于因子分析法的玉北区块钻头优选及应用 [J], 程昊禹;张艳;楼一珊;谢静;刘哲

3.钻井水力参数对钻头优选的影响 [J], 谢静;吴惠梅;楼一珊;李忠慧

4.TUZ区块个性化高效破岩钻头优选和应用 [J], 张海忠;吕晓平;李军;李清磊;宋宏伟

5.钻井水力参数对钻头优选的影响 [J], 谢静;吴惠梅;楼一珊;李忠慧

因版权原因,仅展示原文概要,查看原文内容请购买。

钻头选型方法综述

张辉;高德利

【期刊名称】《石油钻采工艺》

【年(卷),期】2005(027)004

【摘要】钻头的合理选型对提高钻进速度、降低钻井综合成本起着重要作用.对近年来国内外钻头选型的主要方法进行了比较全面的总结与评述.目前,钻头选型方法大致可概括为3种:一是钻头使用效果评价法;二是岩石力学参数法;三是综合法.钻头使用效果评价法把反映钻头使用效果的一个或多个指标作为钻头选型的依据;岩石力学参数法根据待钻地层的某一个或几个岩石力学参数,结合钻头厂家的使用说明进行钻头选型;综合法把钻头使用效果和地层岩石力学性质结合起来进行选型.详细介绍了各种选型方法的基本原理,并分析其不足之处.最后指出PDC钻头合理选型方法研究是今后钻头选型领域研究的重点.

【总页数】5页(P1-5)

【作者】张辉;高德利

【作者单位】中国石油大学石油天然气工程学院,北京,102249;中国石油大学石油天然气工程学院,北京,102249

【正文语种】中文

【中图分类】TE921.1

【相关文献】

1.钻头选型方法综述 [J], 夏广强;

2.钻头选型方法的现状及发展趋势 [J], 白萍萍;步玉环;李作会

3.基于虚拟强度指数的钻头选型方法研究 [J], 陈志学;孙宁;史东辉;王世永;余金海;杨华斌

4.基于岩石抗钻特性的BP神经网络钻头选型方法 [J], 张辉;王昊;姜敞;熊天文;范国宏

5.中石化胜利石油管理局钻井工艺研究院等概钻头选型方法 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

浅谈优选PDC钻头提高钻井速度[引言]提高机械钻速是一个复杂的综合性课题,它不仅受地质条件的影响,还要受地面设备、钻具、钻头选型、钻井液密度和钻井参数等多种因素的影响。

近年来,由于PDC钻头在设计技术和操作方面的较大改进使得人们也越来越喜欢使用PDC钻头。

在2000年,PDC钻头的钻井进尺仅占总钻井进尺的26%,2003年增加为50%,而2006年PDC钻头的钻井进尺已经占到总钻井进尺的60%。

本文针对PDC 钻头特性分析,仔细分析其在胜利油田适宜和不适宜钻进的地层岩性,给出了钻头选型及钻井参数选择原则,并对应用效果进行了浅析。

希望对以后类似地层井段钻头选型具有一定指导意义。

1.PDC钻头的特征分析PDC钻头是用人造聚晶金刚石切削齿(复合片齿柱)钎焊于钻头胎体(或银嵌于钻头钢体)上而成的一种新型切削型钻头。

由于它在钻井过程中具有独特的自锐-剪切破岩机理,能量消耗少,无活动件,耐冲蚀性能强,对压差敏感小,适应各种钻井液等特点,在低钻压下不仅可获得高钻速和高进尺,而且工作平稳,使用寿命长,成为快速钻井中高效、经济、安全的优良钻井工具。

为此,在钻井现场使用PDC钻头前要作好其特征分析,为优选作好准备。

1. 1布齿特征刮刀式布齿方式是将切削齿沿着从钻头中心附近到保径部位的直线和螺旋线布置在胎体刮刀上,在适当的位置布置喷嘴或水眼,每个喷嘴或水眼起到冷却或清洗一个或两个刮刀片上的切削齿的作用。

采用这种布齿方式的PDC钻头具有整体强度高、抗冲击能力强、易于清洗和冷却、排屑好、抗泥包能力强的特点。

单齿式布齿方式是将切削齿单独布置在钻头工作而上,在适当的地方布置喷嘴或水眼,泥浆从喷嘴流出后,切削齿受到清洗和冷却,同时也起到阻流与分配液流的作用。

这种结构的布齿区域大、布齿密度高,可以提高钻头的使用寿命,但水力控制能力低,容易在粘性地层泥包。

组合式切削齿的布置方式采用直线刮刀式和成组式相结合的方式,在适当的地方布置喷嘴或水眼。

PDC钻头的优选方法

李士斌;艾池;宁海川;陈建革;慕万军

【期刊名称】《大庆石油学院学报》

【年(卷),期】1999(23)3

【摘要】应用室内岩石可钻性实验结果,确定了松辽盆地南部某区块应用PD

C钻头和牙轮钻头钻进两种岩石可钻性级值的关系,给出了该区块PDC钻头

和牙轮钻头各自所适用地层层段,建立了应用声波时差测井资料确定PDC钻

头钻进时的岩石可钻性级值模型,应用该模型进行PDC钻头优选.结果表明:应用声波时差计算的岩石可钻性级值的相关性因数为0.85,可以满足工程需要.当可钻性级值超过6级时,应换牙轮钻头钻进.

【总页数】3页(P86-88)

【关键词】PDC钻头;可钻性;测井资料;钻头;优选方法;油田

【作者】李士斌;艾池;宁海川;陈建革;慕万军

【作者单位】大庆石油学院石油工程系;大庆石油管理局第四采油厂;大庆市东华集团;大庆石油管理局钻井工程处

【正文语种】中文

【中图分类】TE921.101;P634.41

【相关文献】

1.大牛地气田水平井施工PDC钻头的优选 [J], 王同伟

2.伊拉克M油田下法尔斯地层PDC钻头的优选 [J], 范丰年;李福明;张晓广

3.长宁—威远区块页岩气水平井PDC钻头优选分析 [J], 樊思成; 周学超; 邓阳

4.FC1井PDC钻头优选方法及应用 [J], 邹军;石建刚

5.硅质白云岩PDC钻头齿型优选实验研究 [J], 邹德永;任尊亮;陈雅辉;潘龙;崔煜东因版权原因,仅展示原文概要,查看原文内容请购买。

钻头优选与合理使用技术一、概述在旋转钻井中,钻头是破岩造孔的主要工具,它的质量优劣及其与地层、岩性和它钻井工艺条件的适应程度,直接影响着钻井速度的高低,因而根据地层条件合理选择钻头类型和钻井参数,则是提高钻速、降低钻井成本地重要技术环节。

在深井钻井过程中钻头要钻遇、钻穿多套地层中和多种岩石,由于岩石是具各向异性的非均质体,其品种极多且性质各异,因而从事钻头选型工作研究的石油钻井科技工作者,面对的是一庞大而复杂的集合体。

故钻头类型优选方法的先进性及其所选钻头类型与地层的适用程度,从一定意义上讲制约着深井钻井速度的大幅度提高和钻井成本大幅度下降,是目前国内外钻井工程技术领域相当重视与关注的一项重要研究工作,多年来各国都在下大力,投入大量资金和众多人员进行该方面的试验与研究,以期获取行之有效且能为优质高效钻井提供技术支持的钻头选型方法.石油勘探开发高速度与低成本目标的实现,很大程度上取决于钻井的高速度。

目前国内外畅行的提高钻井速度的主要技术途径,是实施优快钻井配套技术,该项技术的核心内容是由软件技术-高水平的钻井工艺技术和硬件产品-与地层适用性强的高效钻头两部分内容组成。

因而欲求获取钻井的高速度,即实现提高钻井速度、缩短建井周期的工作目的,除应在不断进行钻井工艺技术方面技术创新、研究开发外,另一重要技术途径是注重研制新型钻头和合理选择及使用钻头。

二、国内外相关钻头选型方法综述自钻井应用于探矿工程开始至今,新型钻头研制与钻头选型工作,一直是钻井技术领域中研究的主要课题,随着钻井工艺技术的不断进步与提高,钻头选型方法在不断提高与完善,但此项工作将永远是该项技术领域中研究的主题。

现将国内外有代表性的几种钻头选型方法予以归类综述。

(一)经验钻头选型法本方法俗称现场钻井资料选型法,其提出和应用开始于钻井工程的初始阶段,后经从事石油钻井工程现场施工和科研人员几代人的不断完善提高、逐步形成为一套行之有效的实用方法,目前现场钻井技术人员多采用这一方法选择钻头类型。

钻头选择和用法钻头是钻孔的重要工具,选择适合的钻头可以提高工作效率和质量。

本文将介绍钻头的选择和使用方法,希望对大家有所帮助。

一、钻头的选择1. 钻头的材质不同材质的钻头适用于不同的工作材料。

钻头的材质有高速钢、硬质合金、钻石等。

高速钢钻头适用于钻软质材料,硬质合金钻头适用于钻硬质材料,而钻石钻头适用于超硬材料的钻孔。

2. 钻头的直径钻头直径的选择应该根据钻孔的要求和工作材料的硬度来决定。

对于较硬的材料,需要选用较小直径的钻头,而对于软质材料可以考虑选用较大直径的钻头。

3. 钻头的长度钻头的长度应该根据钻孔深度来选择。

过长的钻头容易折断,过短的钻头不能钻到预期位置。

4. 钻头的形状钻头的形状有直柄、圆柱、锥形等多种形式。

不同形状的钻头适用于不同的钻孔场合。

例如,锥形钻头可以在不同直径的孔中钻出适合的孔洞,而圆柱形钻头可以钻出标准大小的孔洞。

二、钻头的使用方法1. 钻孔前的准备在钻孔前,应该仔细检查钻头的状态。

如果钻头有损伤或磨损,应该更换新的钻头。

同时,需要选用适合的冷却液,在钻孔时往钻孔位置不断滴入冷却液,以保持钻头的清洁,避免过热和磨损。

2. 钻孔时的操作(1)确定钻孔位置和深度。

(2)将钻头与钻机卡口紧固,开启钻机。

(3)将钻头缓慢地放到工作材料上,施加适当的力量,使钻头慢慢进入材料。

要注意钻孔过程中的速度和力度,不要过快或过慢,避免钻头折断或损伤工件。

(4)如钻头进入物料后未见钻头硬度,则需加压,直至水平位置的手掌如果觉得发热uc0一定要停下来,冷却后再继续。

(5)钻孔完成后,应该用冷却液清洗钻头,并及时清理工作面,以免影响下一次钻孔质量。

三、注意事项1. 钻头使用前,应该先检查其是否完好,避免造成损害。

2. 钻头必须保持冷却,以保证钻头的寿命和工作效率。

3. 钻孔时应该使用适当的加压力度,不要过急或过缓。

4. 钻孔完成后应该及时清洗和保养钻头,避免生锈和损坏。

总之,选择合适的钻头和正确的使用方式,不仅可以提高工作效率,还能够保证钻孔质量。

钻头选型方法研究

张厚美;张良万

【期刊名称】《天然气工业》

【年(卷),期】1994(014)005

【摘要】随着钻头品种的增多,地层优选钻头类型日益受到重视。

本文对常用钻头选型方法进行了分析,提出了存在的问题,没有考虑钻井参数对钻头使用效果影响,选型指标缺乏可比性;选型指标单一,不能全面反映钻头使用效果,针对这些问题,作者提出以下改进措施,一是应用多元回归分析方法,从现场钻头使用求出钻头的钻速模式及寿命模式,据此将选型指标实际值转化到某统一钻井条件下的修正值,二是选取与钻头使用效果有关的各指标,应用主成

【总页数】4页(P38-41)

【作者】张厚美;张良万

【作者单位】不详;不详

【正文语种】中文

【中图分类】TE241

【相关文献】

1.钻头选型通用方法研究 [J], 张辉;高德利

2.基于虚拟强度指数的钻头选型方法研究 [J], 陈志学;孙宁;史东辉;王世永;余金海;杨华斌

3.一种钻头选型新方法研究 [J], 杨进;刘书杰

4.一种PDC钻头选型新方法研究 [J], 幸雪松;楼一珊

5.地层抗钻能力相似性评价及钻头选型新方法 [J], 闫铁;许瑞;孙文峰;刘维凯;侯兆凯;袁圆;邵阳

因版权原因,仅展示原文概要,查看原文内容请购买。

钻头怎么选? 选购钻头如何辨别钻头质量的好坏?内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展钻头选购——了解种类及用途钻头是我们工程机械中应用广泛的五金件,它用以在实体材料上钻削出通孔或盲孔,并能对已有的孔扩孔的刀具。

但不同的作业环境我们选取的钻头种类也不同,常用的钻头主要有麻花钻、扁钻、中心钻、深孔钻和套料钻。

扩孔钻和锪钻虽不能在实体材料上钻孔,但习惯上也将它们归入钻头一类。

下面,跟小编一起了解一下不同种类钻头的不同用途吧。

麻花钻是应用最广的孔加工刀具。

通常直径范围为0.25~80毫米。

它主要由工作部分和柄部构成。

工作部分有两条螺旋形的沟槽,形似麻花,因而得名。

为了减小钻孔时导向部分与孔壁间的摩擦,麻花钻自钻尖向柄部方向逐渐减小直径呈倒锥状。

麻花钻的螺旋角主要影响切削刃上前角的大小、刃瓣强度和排屑性能,通常为25°~32°。

螺旋形沟槽可用铣削、磨削、热轧或热挤压等方法加工,钻头的前端经刃磨后形成切削部分。

标准麻花钻的切削部分顶角为118,横刃斜角为40°~60°,后角为8°~20°。

由于结构上的原因,前角在外缘处大、向中间逐渐减小,横刃处为负前角(可达-55°左右),钻削时起挤压作用。

为了改善麻花钻的切削性能,可根据被加工材料的性质将切削部分修磨成各种外形(如群钻)。

麻花钻的柄部形式有直柄和锥柄两种,加工时前者夹在钻夹头中,后者插在机床主轴或尾座的锥孔中。

一般麻花钻用高速钢制造。

镶焊硬质合金刀片或齿冠的麻花钻适于加工铸铁、淬硬钢和非金属材料等,整体硬质合金小麻花钻用于加工仪表零件和印刷线路板等。

扁钻的切削部分为铲形,结构简单,制造成本低,切削液轻易导入孔中,但切削和排屑性能较差。

浅谈钻井钻头的优选钻头是钻井工艺的主要工具之一,它直接影响着钻井速度、钻井质量与钻井成本。

在钻井施工中,必须根据工程设计内容,充分考虑剖面类型、地层岩性、地层可钻性等因素,确定钻头类型,以提高地层的适应性。

本文论述了西南石油工程临盘钻井分公司的一些先进做法。

标签:选型原则;选型方法;选型试验1、钻头选型原则钻头选用,必须考虑其关键的影响因素,考虑地层岩性、井身结构、钻具组合、钻井液性能、邻井情况以及期望值和经济评价。

在现场施工中,钻头选型的一般原则是:根据地层特性,选择综合性能良好,使用寿命长,机械钻速高,能适应动力钻具特性的高效钻头。

选用的钻头,攻击性要强、清洗效果好,以提高机械钻速;牙齿耐磨性要好、抗冲击性要强、保径效果要好、耐冲蚀性要强,以延长钻头寿命;轴承密封要好,以延长轴承寿命;钻头导向性要好,以满足井眼要求;稳定性要好,以便钻头工作平稳。

2、常用的钻头选型的方法目前,国内已成功地开发出多种形式的钻头优选方法和技术。

大体上呈现出三大技術发展方向和各自的研究领域,我们通过对其主要技术发展方向的研究,以及对各种钻头优选方法上优劣性的评价,再结合我们实际现场应用状况分析,确定出一种综合性强的钻头优选方法。

西南石油工程临盘钻井分公司常用的钻头选型方法(1)根据邻井资料选型对邻井相关资料逐地层逐钻头进行分析,以最优钻速和进尺为标准,从中选出合适的钻头类型和钻井参数。

(2)根据钻头分类标准选型因各钻头生产厂家所生产的各种类型钻头是根据岩石的软硬特性设计的,这样一来就可根据所钻地层的软硬级别选用对应的钻头类型。

(3)根据统计方法选型一般地,老油区有着丰富的钻头使用资料,对这些资料进行统计分析,得到各类钻头的定量使用指标,如机械钻速、钻头寿命、钻头进尺、每米成本等,根据各项指标的高低进行对比完成钻头选型。

常用的这几种钻头选型方法均依靠室内测定的岩石可钻性,是目前现场采用较为普遍的钻头选型方法。

由于岩石可钻性表征了岩石抵抗钻头破碎的能力,是选择钻头、提高钻井速度的基础,因此这类钻头选型方法在现场应用中具有很强的指导作用。

钻头选型原则及新方法介绍周春晓1,任海涛2(1.西南石油大学应用技术学院;2.西南石油大学机电工程学院,四川成都 610500) 摘 要:钻头选型是油气钻井工程设计的重要内容,本文阐述了钻头选型的基本原理,针对岩屑测试法、测井数据解释法、通用钻头选型法和数字化钻头仿真分析法等几种钻头选型新方法进行了介绍,特别是数字化钻头仿真分析法在国内各大油田的应用获得了良好的经济及技术价值。

关键词:钻头;抗钻特性;选型原理;选型方法;仿真分析 中图分类号:T E921+.1 文献标识码:A 文章编号:1006—7981(2012)15—0072—02 目前石油钻井工程中绝大多数的钻井进尺都是由牙轮钻头和PDC 钻头完成的,钻头工作性能的好坏与地层岩石的适应性和钻井方式有着密切的关系,随着现代钻井技术的发展,给钻头技术服务提出了进一步的要求,准确的利用各种手段、方法进行钻头选型来满足钻井工程现场的实际需要,具有非常重要的实际意义。

特别是2000年以来,国内外学者提出了多种钻头选型新方法,也取得了很好的应用效果[1-3]。

1 钻头选型原则在选择钻头时所遵循的原则主要有三个方面:功能性原则,经济性原则和最小比能原则。

功能性原则就是指在石油、天然气勘探开发过程中对井眼轨迹、井身质量以及钻井方法的要求的不同,对所使用的钻头提出了一些特殊的功能性要求,如定向造斜功能、稳斜功能、抗漂移性能、穿夹层性能等等。

因此,钻头选型的第一原则是要满足钻井本身所需要的功能性原则。

其次,钻头选型的原则是经济性原则,该原则以每米钻井成本最小化为优化目标,综合考虑钻头成本、起下钻成本、钻机运行成本以及钻进成本等,该原则是目前钻头选型中所普遍遵循的原则。

随着各大石油公司及钻井单位把“加快油气资源勘探开发速度”作为其基本的指导思想,为高效、安全钻井,最小比能原则常常也作为钻头选型的指导原则。

所谓“最小比能”是指钻头从井底地层上钻掉单位体积岩石所需要做的功达到最小,该原则作为钻头选型指导原则时可认为钻头比能越低,表明钻头的破岩效率越高,钻头使用效果也越优。

钻头的选购技巧钻头是使用最广泛的切削工具之一,用于钻孔或加工不同材料的工件。

选择合适的钻头对工作效果和使用寿命有着重要的影响。

下面是选购钻头的一些技巧:1.材料类型:首先要考虑需要加工的材料类型,常见的钻头材料有高速钢(HSS)、碳化钨(WC)和立方氮化硼(PCD)。

高速钢钻头适用于加工普通钢和铸铁;碳化钨钻头适用于加工不锈钢和合金钢;立方氮化硼钻头适用于加工复合材料和非金属材料。

根据材料类型选择适合的钻头能够提高工作效率和加工质量。

2.加工目的:根据加工目的选择合适的钻头,如钻孔、扩孔、沉头、倒角等。

不同的加工目的需要不同类型的钻头,例如,中心钻是一种用于加工工件表面中心点的预定位工具;扩孔钻头具有大直径和多刃设计,适用于扩大已有孔洞的尺寸;沉头钻头具有一个圆锥形的尖端,用于沉入工件表面,使螺钉头部与工件表面齐平。

3.直径和长度:根据需要的孔径选择适当的钻头直径,较小的直径适用于细小的孔洞,而较大的直径适用于大孔洞。

另外,还要考虑钻头的长度,因为较长的钻头可以达到深孔加工的需求。

4.刃数和刃角:钻头的刃数和刃角也是影响加工效果的重要因素。

刃数越多,切削力分布越均匀,加工质量越好。

刃角直接影响钻头的切削能力,较小的刃角能够提高切削效果,但可能会降低钻头的强度。

5.涂层和涂料:有许多不同的涂层和涂料可以应用于钻头表面,以提高钻头的耐磨性和切削性能。

常见的涂层包括TiN、TiCN、TiAlN等。

涂层可以提高钻头的使用寿命和工作效率。

6.品牌和质量:选择知名品牌和可靠供应商提供的钻头,可以确保产品质量和售后服务。

精密的制造工艺和高品质的材料可以提供更长的使用寿命和更高的工作效率。

7.价格和性价比:在购买钻头时,不仅要考虑价格,还要综合考虑钻头的性能和耐用性。

选择合适的性价比,以获得最优质的钻头。

8.使用和维护:正确使用和维护钻头也能够延长其使用寿命。

使用时要根据材料类型和加工目的选择合适的转速和进给速度,避免过度磨损和损坏。