钻头选型的原则与依据

- 格式:ppt

- 大小:11.73 MB

- 文档页数:22

牙轮钻头选型原则(1)软地层应选择有移轴、超顶、复锥3种结构的牙轮钻头,齿应是高、宽、稀、齿尖角大的铣齿或镶齿。

随着岩石硬度增大,选择钻头的上述3种结构值应相应减小,齿也应矮、窄、密,齿尖角也要相应减小。

(2)钻研磨性地层,应该选用带保径齿的镶齿钻头。

当发现上一个钻头的外排齿磨圆而中间齿磨损较少时,则下一个钻头应该选用有保径齿的镶齿钻头。

(3)在易斜地层钻进时,应选用不移轴或移轴量小、无保径齿并且齿多而短的钻头;同时,在保证移轴小的前提下,所选钻头适应的地层应比所钻地层稍软一些,这样可以在较低的钻压下提高机械钻速。

(4)选用镶硬质合金齿钻头时要注意:所钻地层页岩占多数时,用楔形齿钻头;钻石灰岩地层时,使用抛物体形或双锥形齿钻头;当用高密度钻井液钻井时,使用楔形齿钻头;当所选地层中页岩成分增加或钻井液密度增大时,用偏移值大的钻头;钻石灰岩或砂岩地层,选用偏移值小的钻头;钻硬的研磨性石灰岩、燧石、石英石时,用无移轴的球齿轱斗。

(5)在软硬交错地层钻进时,一般应按其中较硬的岩石选择钻头类型,这样既在软地层中有较高的机械钻速,也能顺利地钻穿硬地层。

在钻进过程中钻井参数要及时调整,在软地层钻进时,可适当降低钻压并提高转速;在硬地层钻进时可适当提高钻压并降低转速。

(6)浅井段岩石一般较软,同时起下钻所需时间较短,应选用能获得较高机械钻速的钻头;深井段地层一般较硬,起下钻时间较长,应选用有较高总进尺的钻头。

(7)在小井眼(井眼直径小于177mm)钻井中常选用单牙轮钻头,单牙轮钻头比同尺寸三牙轮钻头的牙轮、牙齿、轴径、轴承大,强度高,破岩效率高。

(8)按钻头产品目录选择钻头类型。

钻头生产厂家通过大量的试验,对各型钻头的适用地层情况进行了界定,形成了钻头产品目录。

根据钻头产品目录,结合所钻地层性质选择钻头类型,基本能够做到对号入座,匹配合理。

表卜10为国产三牙轮钻头产品目录。

(9)由于即使是同一种岩性,其机械性能差别也很大,所以仅根据岩性按钻头产品目录来确定钻头类型是不够全面的,还应收集邻近井相同地层钻过的钻头资料及上一个钻头的磨损分析,结合本井的具体情况来选择。

钻头选择和使用1、硬质合金钻头的选择胶结性的砂岩、黏土亚黏土、泥岩以及风化岩层、遇水膨胀或缩径地层宜选用肋骨式硬质合金钻头或刮刀式硬质合金钻头;可钻性3-5级的中、弱研磨性地层,铁质、钙质岩层、大理岩等宜用直角薄片式钻头、单双粒钻头或品字形钻头;研磨性强、非均质较破碎、稍硬岩层,如石灰岩等宜用负前角阶梯钻头;软硬不均、破碎及研磨性强的岩层,如砾石等宜用大八角钻头;砂岩、砾岩等选用针状合金钻头。

常用硬质合金取心钻头及其适用范围见表6-1。

2、金刚石钻头的选择金刚石钻进适用于中硬以上岩层。

一般聚晶金刚石、金刚石复合片、烧结体钻头适用于3~7级岩层,单晶孕镶金刚石钻头适用于5~12级完整和破碎岩层,天然表镶金刚石钻头适用于4~10级完整岩层。

不同类型金刚石钻头的选用见表6-2。

金刚石钻头主要参数及结构要素与钻头选择如下:(1)钻头唇面形状。

中硬、中等研磨性的岩层,宜选用平底形唇面或圆弧形唇面;坚硬且研磨性高的岩层,可用半圆形唇面;对复杂、破碎不易取得岩心的地层,可选用阶梯底喷式唇面;坚硬、致密易出现打滑的岩层,可选用锯齿形唇面。

金刚石取心钻头唇面形状及适用地层参见表5-29。

(2)胎体硬度。

岩石的研磨性越强或硬度越低,则钻头胎体的硬度应越髙;反之,岩石的研磨性越弱或硬度越高,则钻头胎体的硬度应越低。

不同岩层推荐胎体硬度及耐磨性参见第5章表5-35。

(3)金刚石浓度。

岩石硬度越高或研磨性越弱,则钻头金刚石浓度应越低;反之,岩石硬度越低或研磨性越强,则钻头金刚石浓度应越髙。

人造孕镰金刚石钻头在不同岩层推荐的金刚石浓度值参见表5-39。

(4)金刚石粒度。

若石的研磨性越强,硬度越高,则要求钻头的金刚石颗粒应越小,最好用孕镶钴头;岩石硬度越低,研磨性越弱,则要求钻头的金刚石夥粒应越大。

孕镶金刚石钻头推荐粒度参见表5-40,表镶金刚石钻头推荐粒度参见表5-41。

3、钻头的合理使用(1)按照相关标准严格检查钻头与扩孔器,将符合要求者按钻头与扩孔器外径先大后小的次序排队编组轮换使用,同时亦应先用内径小的,后用内径大的在轮换过程中,应保证排队的钻头、扩孔器都能正常下到孔底,以避免扫孔残留岩心。

钻头选择的一般原则概述钻头是工业中常用的切削工具,选择适合的钻头能够提高工作效率并保障工件质量。

本文将介绍钻头选择的一般原则,以帮助您在工作中做出更明智的选择。

原则一:工件材料不同的工件材料需要选择不同类型的钻头。

常见的工件材料包括金属、木材、石材、塑料等。

对于金属材料,硬质合金钻头是常用的选择;对于木材,麻花钻头或木工钻头是常用的选择;对于石材,使用镶钻的电动钻头是常用的选择;对于塑料,钻头的选择则取决于塑料的硬度和特性。

原则二:孔径要求不同的工作需求需要选择不同孔径的钻头。

通常情况下,钻头尺寸与孔径直径成正比。

在选择钻头时,需要根据工作需要确定所需的孔径范围,并选择对应的钻头。

原则三:加工方式加工方式也是选择钻头的重要考虑因素。

常见的加工方式包括手持钻孔、电钻孔、立式钻削等。

对于手持钻孔,需要选择手持钻头;对于电钻孔,需要选择电动钻头;对于立式钻削,需使用立式钻头。

选择合适的钻头将有助于提高加工效率和精度。

原则四:工作环境工作环境也需要考虑,因为环境的特点将影响钻头的选择。

例如,在高温环境下,需要选择具有较高耐热性能的钻头;在潮湿环境下,需要选择具有防锈防腐蚀能力的钻头。

因此,在选择钻头时,需要充分了解工作环境的特点,并选择符合要求的钻头。

原则五:经济性考虑在选择钻头时,也需要考虑经济性。

较高质量的钻头可能价格更高,但其寿命更长,工作效率更高。

因此,根据具体需求,需要权衡价格和性能,并选择性价比较高的钻头。

总结钻头选择的一般原则包括考虑工件材料、孔径要求、加工方式、工作环境和经济性等因素。

根据这些原则选择合适的钻头能够提高工作效率、减少工作成本,并保障工件质量。

以上是钻头选择的一般原则,希望能对您在工作中做出合理选择提供帮助。

2024年旋挖钻头的选配与使旋挖钻进施工是在我国近期迅速发展起来的先进的桩工施工工法,旋挖钻机施工具有高效、低噪、环保、成孔质量高、机械化程度高等诸多特点,旋挖钻机是这种工法的执行者,无论是国外产品还是国产设备结构形式和工作原理大同小异,但所施工的地层千差万别,施工具体的技术要求又各有不同,所以只有通过选择不同钻头来满足上述的要求,科学地选择钻头及合理的使用钻头,在一定程度上能丰富旋挖钻机的施工工艺,拓宽旋挖钻机的施工领域。

影响旋挖钻头选用的因素很多,概括起来主要有三个方面:地层情况;钻机功能;孔深、孔径、沉碴厚度、护壁措施等具体要求。

1、目前常见旋挖钻头的分类常见的旋挖钻头有螺旋钻头、旋挖斗、筒式取芯钻头、扩底钻头、冲击钻头、冲抓锥钻头和液压抓斗,下面逐类简单介绍。

1、1螺旋钻头(1)锥形:双头双螺,适用于坚硬基岩。

双头单螺,适用于风化基岩、卵石、含冰冻土等。

以上钻头配装各种截齿,通过齿型、螺距、螺旋升角的变化又可派生出很多类型的钻头。

(2)直螺旋钻头:a、斗齿直螺双头双螺,适用于砂土,胶结差的小直径砾石层;双头单螺,适用于砂土、土层;单头单螺,适用于胶结差的大直径卵石,粘性土及硬胶泥。

b、截齿直螺:有双螺、三螺和四螺,适用于是硬基岩或卵砾石。

1、2旋挖钻斗按所装齿可分为截齿钻斗和斗齿钻斗;按底板数量可分为双层底斗和单层底斗;按开门数量可分为双开门斗和单开门斗;按桶的锥度可分为锥桶钻斗和直桶钻斗;按低板形状可分为锅底钻斗和平底钻斗。

以上结构形式相互组合,再加上是否带通气孔、开门机构的变化,可以组合出几十种旋挖钻斗。

一般来说双层底钻斗适用地层范围较宽,单层底的只适用于粘性较强的土层,双门钻斗适用地层范围较宽,单门钻斗只是用于大直径的卵石及硬胶泥。

1、3筒式取芯钻头目前常见的有两种:截齿筒钻(适用于中硬基岩和卵砾石),牙轮筒钻(适用于坚硬基岩和大漂石)。

在筒式取芯钻的两大类钻头中,又带取芯装置和不带取芯装置之分,主要取决于取芯的难度。

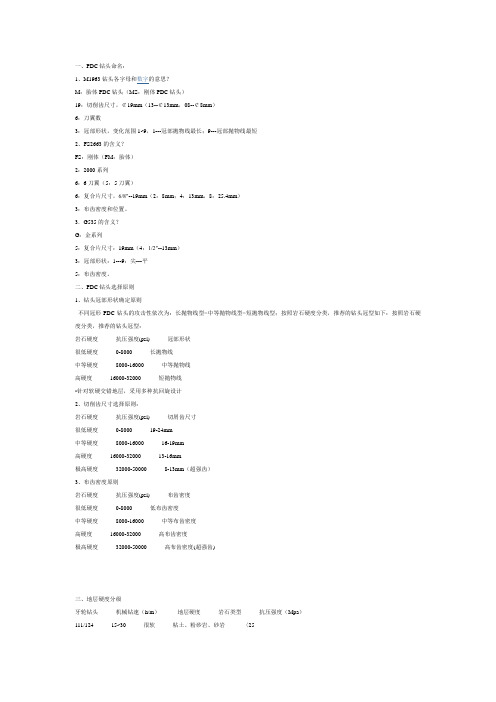

一、PDC钻头命名:1、M1963钻头各字母和数字的意思?M:胎体PDC钻头(MS:刚体PDC钻头)19:切削齿尺寸,¢19mm(13--¢13mm,08--¢8mm)6:刀翼数3:冠部形状,变化范围1~9,1---冠部抛物线最长;9---冠部抛物线最短2、FS2663的含义?FS:刚体(FM:胎体)2:2000系列6:6刀翼(5:5刀翼)6:复合片尺寸,6/8″--19mm(2:8mm;4:13mm,8:25.4mm)3:布齿密度和位置。

3.G535的含义?G:金系列5:复合片尺寸:19mm(4:1/2″--13mm)3:冠部形状:1---9:尖---平5:布齿密度。

二、PDC钻头选择原则1、钻头冠部形状确定原则不同冠形PDC钻头的攻击性依次为:长抛物线型>中等抛物线型>短抛物线型;按照岩石硬度分类,推荐的钻头冠型如下:按照岩石硬度分类,推荐的钻头冠型:岩石硬度抗压强度(psi) 冠部形状很低硬度0-8000 长抛物线中等硬度8000-16000 中等抛物线高硬度16000-32000 短抛物线•针对软硬交错地层,采用多种抗回旋设计2、切削齿尺寸选择原则:岩石硬度抗压强度(psi) 切屑齿尺寸很低硬度0-8000 19-24mm中等硬度8000-16000 16-19mm高硬度16000-32000 13-16mm极高硬度32000-50000 8-13mm(超强齿)3、布齿密度原则岩石硬度抗压强度(psi) 布齿密度很低硬度0-8000 低布齿密度中等硬度8000-16000 中等布齿密度高硬度16000-32000 高布齿密度极高硬度32000-50000 高布齿密度(超强齿)三、地层硬度分级牙轮钻头机械钻速(h/m)地层硬度岩石类型抗压强度(Mpa)111/124 15~30 很软粘土、粉砂岩、砂岩〈25116/137、437 9~15 软粘土岩、泥灰岩、砂岩25~50126/139517/537 4.5~9 中软粘土岩、褐煤、砂岩、粉砂岩,凝灰岩50~75211/217517/537 2.5~6 中等泥岩、灰岩、硬石膏砂岩(钙质)75~100211/236537/617 1.5~2.5 中硬灰岩、硬石膏砂岩(钙质)100~200311/347627/637 1~1.5 硬泥岩(钙质)、砂岩(质)粉砂岩100~200637、737、837 1 极硬石英石、火成岩〉200岩石的可钻性在岩土钻掘工程设计与实践中,人们常常希望能事先知道所施工岩石的破碎难易程度,以便正确选择合理的钻(掘)进方法、钻(钎)头的结构及工艺规程参数,制定出切合实际的岩土钻掘工程生产定额。

磁力钻使用钻头的注意事项磁力钻常用于金属加工行业,如钢铁、铝合金等材料的钻孔作业。

选择合适的钻头并正确操作磁力钻,能够确保钻孔质量和工作效果。

以下是使用磁力钻进行钻头作业时的注意事项。

1.钻头的选择选择合适的钻头对于钻孔质量和工作效果至关重要。

要根据加工材料的特性来选择合适的钻头类型和齿数。

常见的钻头类型有普通HSS钻头(高速钢钻头)、固体钻头和背齿钻头等。

对于不同材料和钻孔直径,选用合适的钻头类型能够提高切削效果,延长钻头寿命。

2.钻头的尺寸与钻孔直径的匹配选择钻头时,要将其尺寸与所需的钻孔直径匹配。

使用过大或过小的钻头会导致钻孔不规则,甚至无法完成钻孔作业。

在进行扩孔、修整钻孔等作业时,也要根据实际需求选择相应的钻头。

3.钻头的安装将钻头正确安装到磁力钻上,确保其稳定性和切削效果。

在安装前,先检查钻头是否损坏或磨损过大,如有问题应及时更换。

安装时要确保钻头与夹持装置之间紧密结合,避免因不稳定造成工作时的旋转不平稳或抖动现象。

4.钻头的润滑为了减小切削力和摩擦热量,延长钻头的使用寿命,必要时应进行润滑。

在钻孔作业过程中,可以使用润滑剂或钻孔油滴在钻头和工件上,减少钻头与工件表面的摩擦,并将产生的热量带走。

5.钻孔前的准备在进行钻孔作业前,应先将工件固定好,避免因振动或松动导致工作不稳定。

钻孔位置要准确标记并且清洁,在钻孔前用中心钻在标记位置打开中心孔,以便钻头准确定位和对准。

在进行钻孔作业时,要注意任何异常情况。

当钻孔过程中出现钻头冒火花、过度震动、异味或异音时,应及时停止工作并检查。

这些情况可能是由于钻头损坏、无法排屑、过度切削或冷却不良等原因引起的。

及时停工检查,避免造成更大的危险和损失。

7.钻头的保养与更换定期对使用的钻头进行检查和保养,确保其切削刃的锋利和功能正常。

在钻头磨损超过允许范围时,应及时更换。

使用不合格的钻头会影响钻孔质量,并且会增加打破钻头、工件损坏和工人受伤的风险。

8.安全操作总之,正确选择和使用钻头是保证磁力钻钻孔质量和工作效果的重要因素。

旋挖钻头的选配与使用

旋挖钻头是一种用于地基工程、建筑工程、矿业勘探等领域的

钻孔工具。

旋挖钻头的选配与使用是影响钻孔效率和钻孔质量的重

要因素。

本文将从旋挖钻头的选配和使用两个方面进行详细介绍。

一、旋挖钻头的选配

1. 选用合适的旋挖钻头类型

根据工作条件选择不同类型的旋挖钻头。

一般来说,旋挖钻头

的类型包括碳钢钻头、合金钢钻头、硬质合金钻头等。

碳钢钻头车

削性能好,适合钻孔深度较浅的软土和松散砂石层;合金钢钻头耐

磨性好,适合钻孔深度较深的硬砂岩和石灰岩层;硬质合金钻头耐

磨性能和刚性都很强,适合钻孔深度较深的硬岩层。

因此,根据不

同的钻孔层位选择不同类型的旋挖钻头,能够提高钻孔效率。

2. 选用合适的旋挖钻头直径

选用合适的旋挖钻头直径可以有效提高钻孔效率,并保证钻孔

质量。

通常来说,钻孔直径与旋挖钻头直径比值应该为1:1.1~1.3。

如果选择过大的旋挖钻头直径,可能会增加旋挖钻头的负载,导致

降低钻孔效率;如果选择过小的旋挖钻头直径,可能会导致钻孔壁

面不光滑、容易塌方。

3. 选用合适的机器和动力

在选用旋挖钻头前,需要根据工作条件合理选择挖掘机、铲斗

和破碎锤等辅助设备。

根据旋挖钻头的直径和工作条件,还需要合

理选择动力。

(如:转速、扭矩、功率等)

1。