锌冶炼渣综合回收有价金属工艺综述与展望

- 格式:docx

- 大小:28.84 KB

- 文档页数:4

锌冶炼工艺现状及有价金属高效回收利用新工艺研究摘要:因为我国环保要求和供给侧结构改革加强以及市场需求扩大,许多冶炼厂都在探究更有效的有价金属高效回收利用新工艺。

基于此,本文先概述锌冶炼工艺现状,主要列举几种常见的工艺,再分析高温高酸浸出—稀散金属循环累积富集—渣两液三路分离回收有价金属工艺,给相关工作者以参考。

关键词:锌冶炼工艺;有价金属;回收利用新工艺引言我国为锌资源总量较多的国家,产量大,销售量多。

锌精矿具有较多的伴生金属,例如 Cu、Pb、Cd、Hg、Ni、As 等等,所以,锌冶炼在得到主金属锌的时候,同时,会生产众多副产物,其中有价金属的含量较多,如是不能科学的对其进行有效的处理,则会对生态环境产生严重破坏。

一、锌冶炼工艺现状1.常规浸出法焙烧矿常规浸出的终极目的是尽量使得锌溶解进人到溶液当中,通过利用水解法除去 Fe、As、Si 等很多的有毒杂质,固液分离分出的溶液经过净化之后,使得合格的中性硫酸锌溶液送去电解可以得到纯度更高的电锌。

通过常规浸出法所产出的锌浸出渣含锌率大概是在 20%左右,通常情况下,都是通过回转窑烟化法进行锌的回收处理以及堆存待处理,这也是常规浸出法需要改进的方面。

2.纯火法炼锌纯火法的锌冶炼方法是将含氧化锌的焙烧矿,用还原剂还原得到锌金属的过程。

由于氧化锌较难还原,所以纯火法炼锌必须在强还原和1273K以上的温度下生产。

还原出来的锌蒸汽通过降温后得到液体锌。

还原蒸馏法主要包括竖罐炼锌、平罐炼锌、鼓风炉炼锌和电炉炼锌。

竖罐和平罐炼锌不是直接加热,鼓风炉炼锌和电炉炼锌为直接加热。

其共同特征是:炉气中锌蒸汽度大,而且含二氧化碳含量少,容易得到液体锌。

3.湿法炼锌在湿法炼锌的发展中,首先攻克的是中性浸出、净化、电解几个过程,到20世纪60年代后将发展的重点又转移到中性浸出渣及有价金属的综合回收上。

因中性浸出渣的量大,渣含锌高(20%~30%),怎样回收其中的锌成为一个重要问题,在科研工作的不断努力下,又发展出火、湿两种处理中性浸出渣的方法。

冶锌中浸渣有价金属回收及利用冶锌中浸渣是工业排放量最大,二次资源利用率低的工业废渣,带来了环境污染问题和严重的安全隐患。

从冶锌工业废渣中回收铅、锌、镉等元素并进行综合利用,具有很好的经济效益和社会效益。

本文针对湘西冶锌工业废渣中冶锌中浸渣,主要包括四部分内容:(1)氯盐浸出实验研究:实验研究了浸出温度、盐酸浓度、浸出时间、氯化钠浓度、液固比和废渣粒度对浸出率的影响,获得了较佳的实验条件。

浸出温度为60℃、盐酸浓度1.5mol/L、浸出时间120min、NaCl浓度为300g/L、液固比为15mL/g、矿渣粒度为160目,铅的浸出率可达94.8%,锌的浸出率可达81.2%,镉的浸出率可达95.3%。

正交实验结果显示:影响铅的浸出率主次顺序为NaCl浓度>液固比>盐酸浓度>温度>时间。

(2)矿浆电解回收铅的工艺研究:通过探讨电解温度、电解时间、阴极板电流密度、氯化钙浓度、氯化铁浓度和搅拌速率对电解铅效果的影响,得出了适宜的实验条件:电解温度60℃、电解时间30min、阴极板电流密度150A/m2、CaCl2浓度10g/L、搅拌速率400r/min、明胶浓度0.2g/L,海绵铅的纯度为91.0%、回收率达70.5%、槽电压为1.80V、电流效率为53.1%。

(3)电解后溶液回收铁、锌、镉的研究:碱液调溶液pH值,先回收铁,再用锌粉置换出镉,最后煅烧出氧化锌产品。

通过实验研究和分析,优化回收工艺参数,得到铁红产品回收率为80.6%,含Fe2O3 95.8%,主含量达到国家标准GB1863-89,得到氧化锌回收率为70.6%,纯度为96.3%,主含量达到行业标准HGT2572-2006。

化学沉淀法得到的MgO回收率为86.2%,纯度为93.5%。

其纯度超过93%,主含量达到工业活性氧化镁一等品标准HGT2572-94。

(4)废渣浸出毒性实验研究:冶锌中浸渣和矿浆电解后余渣按《危险废物鉴别标准—浸出毒性鉴别》(GB5058.3-2007)进行浸出毒性分析,结果显示原料和余渣浸出液中镉含量分别为9.83mg/L和7.35mg/L,均超出标准限值1mg/L。

湿法炼锌浸出渣和净化渣的综合回收

湿法炼锌浸出渣和净化渣的综合回收

摘要:对湿法炼锌浸出渣和净化渣进行有效处理,综合回收其中的有价金属,提高了对矿产资源的合理利用,同时低排放、低污染,减少了对环境的危害。

关键词:湿法炼锌浸出渣净化渣综合回收

1 概述

云南金鼎锌业有限公司二冶炼厂100kt/a电解锌项目采用湿式球磨上料,氧硫分段联合浸出,三段深度连续净化和中酸中电流密度电积的生产工艺。

该工艺畅通,生产运转平稳,但由于日益严格的“节能减排”、“三废”治理等高标准环保要求以及矿产资源日趋短缺的现状,需要对各种冶炼渣进行综合处理,回收其中的有价金属,充分有效利用二次资源,减少废弃物排放,减少对环境的污染。

二冶炼厂的浸出原料主要是公司采矿厂开采的品位较低的氧化锌原矿(占原料总量的70%以上),以及开采的硫化锌矿经选矿富集后沸腾焙烧所得的少量锌焙烧矿(占原料总量的30%以下)。

锌焙烧矿球磨制浆后进行中温中酸浸出,浸出后液进入浓密机,浓密底流再进行高温高酸浸出,高温高酸浸出矿浆直接和氧化锌原矿矿浆混合后进行联合中性浸出,不设脱硅、沉铁工序,不消耗中和剂,因此锌焙烧矿浸出后没有产生酸浸压滤渣。

二冶炼厂生产流程主要产生浸出尾渣和净化铜镉渣,这两种渣的回收利用现状综述如下。

豫光锌业综合回收现状及展望倪恒发张欣彭晓风(豫光锌业有限公司,河南济源 454650)[摘要] 叙述了豫光锌业10万吨电锌综合回收的现状及下一步展望[关键词] 十万吨锌;综合回收;资源利用率;铜;镉;钴;银;铟;锗;镓;铊0 前言河南豫光锌业有限公司是豫光金铅集团大家庭中的重要成员,是豫光金铅集团旗下的两大控股股份公司之一。

2003年豫光金铅集团为了充分发挥铅锌互补的冶炼优势,实现集团企业内部大循环,决定立项上马30万吨电锌项目。

一期10万吨电锌工程于2003年8月开工建设,2005年5月18日成功产出第一批锌锭。

10万吨电锌工程建设初期为了节约投资、加快工程进度、减少不确定因素的影响,对于原料--锌精矿中伴生的有价金属,诸如银、铟、锗、钴、镓等,均没有与工程同步建设与之相配套的综合回收系统,仅在设计时预留了工程建设用地,投产之初仅能回收硫、铅、铜等有价元素。

为拓展效益空间,豫光锌业发展以资源综合利用为标志的循环经济,构建锌系统综合回收内循环圈及铅锌两系统外循环圈。

在工程投产后的短短2年时间里,先后投资建设了铟富集回收生产精铟,精镉,银浮选回收银,余热蒸汽发电等工程;与东方化工公司合作综合利用锌回转窑窑渣,采用磁选、重选工艺,分离富集窑渣中的铁粉与焦粉,并进一步浮选回收金、银等有价金属,焦粉返回转窑配料回收利用,实现回转窑窑渣零排放。

在原有基础上已新增银、铟、镉、铁等金属的回收,综合回收走在同行业的前列。

本文针对湿法炼锌原料--锌精矿中伴生的有价金属在生产过程中的行为走向及富集机理做一介绍和探讨,对公司近年来先后投资建设的诸多资源综合回收工程进行认真归纳总结,为进一步开展综合回收利用提出一点建议。

1 铅锌冶炼有价金属合回收的现状1.1 国内外同行业综合回收现状随着矿产资源的不断紧张,对购入的原材料吃干榨净已成为冶金技术发展的重要方向和趋势,也已成为衡量企业生产技术水平的重要标志。

国外许多企业在锌精矿资源综合利用和开发中已取得很好的效果,日本秋田炼锌厂综合利用回收率是:锌95.4%、铜95.89%、镉87.7%、银74.8%、金21.9%、硫96.7%;日本安中冶炼厂在生产锌的同时,还从锌精矿中综合回收了镉、铜、铅、金、银、钴、锑、硫、铟、锗、镓、汞、铊等16种元素,综合利用系数高达95.7%;美国的湿法冶锌企业还多回收了锰,其中镉、锗、铟、铊的产量占全国产量的100%。

锌冶炼废渣综合回收项目可行性研究报告一、项目概述二、市场分析1.锌冶炼废渣的产生量大:随着工业化进程的加快,锌冶炼产业快速发展,废渣产生量大大增加。

2.资源回收的需求高:锌冶炼废渣中富含锌、铅等有价值的金属元素,回收利用可减少对矿石的依赖,提高资源利用效率。

3.环境治理的要求严格:国家对锌冶炼行业的环境要求不断提高,废渣的无害化处理和资源化利用成为行业的发展方向。

三、技术和设备1.废渣处理技术:通过湿法浸出、氧化还原等技术,将废渣中的金属元素溶解出来,实现资源回收。

2.资源回收技术:采用离子交换、溶剂萃取等技术,从溶液中分离出有价值的金属元素。

3.产品加工设备:对分离后的金属元素进行精炼、合金化等处理,生产高品质的锌、铅产品。

四、可行性分析1.技术可行性:废渣处理、资源回收和产品加工等关键技术均已成熟,且在国内外已有成功应用案例。

2.市场可行性:锌冶炼废渣的产生量大,资源回收的需求旺盛,市场潜力巨大。

3.经济可行性:资源回收可以降低生产成本,提高企业的经济效益。

4.环境可行性:废渣综合回收可以减少环境污染,符合国家的环境保护要求。

五、运营管理1.资金需求:该项目的实施需要投入大量资金用于设备采购、设施建设、研发及人员培训等。

2.运营管理:项目需要建立科学的管理体系,确保废渣处理、资源回收和产品加工等环节的高效运作。

3.市场营销:建立销售渠道,寻找合适的合作伙伴,推广和销售产品。

六、风险与对策1.技术风险:选择合适的技术和设备,进行充分的试验和验证,降低技术风险。

2.市场风险:进行市场调研,了解市场需求,选择合适的定位和产品策略,降低市场风险。

3.环境风险:建立完善的环境管理措施,确保项目的环境合规性。

4.资金风险:进行充分的资金规划和风险评估,确保项目的资金需求得到满足。

七、总结锌冶炼废渣综合回收项目具有较高的可行性,可以实现资源的最大化利用,减少环境污染。

然而,在实施前需要进行充分的市场调研和技术验证,制定科学合理的管理与运营策略,以确保项目的成功运作。

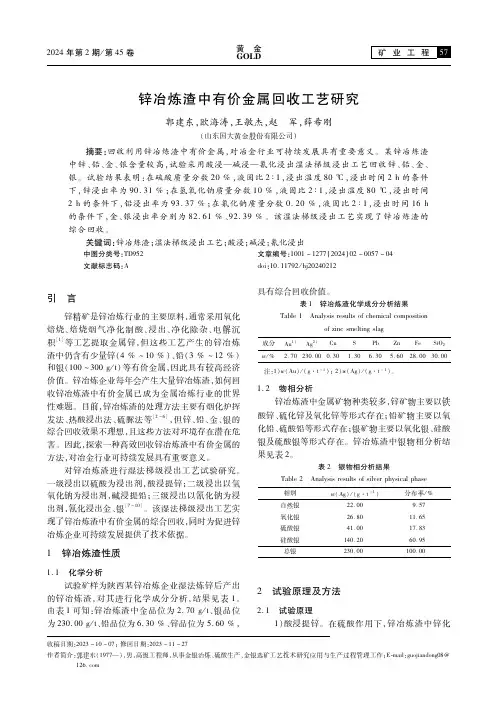

2024年第2期/第45卷黄 金GOLD矿业工程锌冶炼渣中有价金属回收工艺研究收稿日期:2023-10-07;修回日期:2023-11-27作者简介:郭建东(1977—),男,高级工程师,从事金银治炼、硫酸生产、金银选矿工艺技术研究应用与生产过程管理工作;E mail:guojiandong08@126.com郭建东,欧海涛,王敏杰,赵 军,薛希刚(山东国大黄金股份有限公司)摘要:回收利用锌冶炼渣中有价金属,对冶金行业可持续发展具有重要意义。

某锌冶炼渣中锌、铅、金、银含量较高,试验采用酸浸—碱浸—氰化浸出湿法梯级浸出工艺回收锌、铅、金、银。

试验结果表明:在硫酸质量分数20%,液固比2∶1,浸出温度80℃,浸出时间2h的条件下,锌浸出率为90.31%;在氢氧化钠质量分数10%,液固比2∶1,浸出温度80℃,浸出时间2h的条件下,铅浸出率为93.37%;在氰化钠质量分数0.20%,液固比2∶1,浸出时间16h的条件下,金、银浸出率分别为82.61%、92.39%。

该湿法梯级浸出工艺实现了锌冶炼渣的综合回收。

关键词:锌冶炼渣;湿法梯级浸出工艺;酸浸;碱浸;氰化浸出 中图分类号:TD952 文章编号:1001-1277(2024)02-0057-04文献标志码:Adoi:10.11792/hj20240212引 言锌精矿是锌冶炼行业的主要原料,通常采用氧化焙烧、焙烧烟气净化制酸、浸出、净化除杂、电解沉积[1]等工艺提取金属锌,但这些工艺产生的锌冶炼渣中仍含有少量锌(4%~10%)、铅(3%~12%)和银(100~300g/t)等有价金属,因此具有较高经济价值。

锌冶炼企业每年会产生大量锌冶炼渣,如何回收锌冶炼渣中有价金属已成为金属冶炼行业的世界性难题。

目前,锌冶炼渣的处理方法主要有烟化炉挥发法、热酸浸出法、硫脲法等[2-6],但锌、铅、金、银的综合回收效果不理想,且这些方法对环境存在潜在危害。

因此,探索一种高效回收锌冶炼渣中有价金属的方法,对冶金行业可持续发展具有重要意义。

热镀锌渣综合回收锌的工艺研究进展及新工艺黄孟阳;邓志敢;李兴彬;魏昶【摘要】热镀锌生产过程产出大量的热镀锌渣,如何有效回收利用热镀锌渣已成为热镀锌厂节能减排和发展循环经济的重要方向之一.综述了热镀锌渣回收锌的火法工艺和湿法工艺,阐述了热镀锌渣处理技术中的蒸馏法、真空蒸馏法、熔析熔炼法、浸出电解法的工艺原理、工艺特点、研究进展、应用现状以及所得锌产品的特点.在此基础上,开展了新型动态蒸发高效冷凝技术处理热镀锌渣工艺的研究,指出应针对热镀锌渣物理化学特性、市场需求与企业的优势选择合适的工艺技术,以获得更好的技术经济指标和社会效益.【期刊名称】《矿冶》【年(卷),期】2019(028)004【总页数】5页(P70-74)【关键词】热镀锌渣;锌蒸馏;动态蒸发;高效冷凝【作者】黄孟阳;邓志敢;李兴彬;魏昶【作者单位】云南省能源研究院有限公司,昆明650599;昆明理工大学冶金与能源工程学院,昆明650093;昆明理工大学冶金与能源工程学院,昆明650093;昆明理工大学冶金与能源工程学院,昆明650093【正文语种】中文【中图分类】TF813热镀锌技术是当前一种较为简便有效、应用最广泛、性价比最优的钢材表面处理方法[1]。

热镀锌及其合金化产品具有优良的耐腐蚀性能,成本也相对较低,对钢铁的减蚀延寿、节能节材起着不可替代的作用[2]。

镀锌产品的人均消耗量的多少在一定程度上标志着一个国家人民生活水平的高低[3]。

热镀锌过程中由于钢件进入锌锅时,钢件表面残留的铁粉颗粒、轧制油或其它杂质被带入锌液中,与锌液发生反应,形成含Zn、Al、Fe、O的复杂化合物,形成热镀锌渣,致使锌利用率降低[4]。

目前,热镀锌过程中因形成热镀锌渣消耗的锌约占用锌总耗量的10%~15%。

近年来,随着热镀锌产能的不断增加,我国每年产出的热镀锌渣在10万t以上。

热镀锌渣中含锌高(通常为94%~96%),主要杂质是铁(3%~4%),并含有少量的铝、铜、铅等杂质,是一种宝贵的二次锌资源,如何有效地回收利用热镀锌渣成为热镀锌厂节能减排和发展循环经济的重要方向之一。

浅谈湿法炼锌浸出渣的综合回收摘要:湿法炼锌是一种现代炼锌方法,主要为将锌焙砂或者其他硫化锌物质及硫化锌精矿中的锌溶解于水溶液中,在其中进行金属锌或锌化合物的提取,是一种先进的炼锌工艺。

传统模式下,湿法炼锌主要采用湿法,浸出渣采用火法处理,工艺流程长、能耗问题严重。

为了降低能耗,提高工艺应用效果,仍需要加强研究,探索其他高效、节能的工艺方法。

基于此,本文对湿法炼锌浸出渣的综合回收利用进行分析。

关键词:湿法炼锌;浸出渣;综合回收利用湿法炼锌是现代主要炼锌工艺,在全球范围内应用广泛。

随着社会经济的飞速发展,资源供给矛盾问题愈发严重,环保问题凸显,清洁、环保生产工艺的应用深受人们关注,湿法炼锌浸出渣的回收利用深受行业重视。

目前可供选择的浸出渣处理工艺较多,如高温高酸浸出、烟化法、奥斯麦特工艺等。

高温高酸-黄钾铁矾工艺是一种新型工艺,应用效果确切。

现如今随着环保问题的愈发凸显以及资源矛盾形势的加剧,相关行业、企业应强化环保意识,响应相关政策方针,采用清洁环保工艺进行生产。

对湿法炼锌浸出渣而言,可采用挥发窑无害化处理各类浸出渣,满足金属铅、锌的综合回收利用要求,进一步优化工艺流程,提高生产效率。

1.工艺流程概述1.湿法炼锌工艺目前高温高酸浸出-黄钾铁矾因其低污染、环保的特点目前得到诸多企业的应用。

相关统计数据显示,湿法炼锌浸出渣采用该工艺进行处理,产出浸出渣的平均含锌率在7%左右。

因为回转窑入窑物料设计值的平均含锌量在13%左右,为了确保物料含锌的匹配性,需要选择一套浸出系统用于浸出工艺,使入窑料的含锌量得到提高,统计数据显示浸出渣的平均含锌量在16%左右。

湿法炼锌不但包括浸出渣的处理,同时也适用于其他危废渣的处理,采用浸出渣综合回收处理系统能够满足无害化处理的要求。

1.2浸出渣综合回收利用对湿法炼锌工艺而言,综合回收系统产出的半成品类型繁多,如解析烟气、高氟氯焙砂、铅精矿等,不同物质的用途有所不同,比如说解析烟气能够用于烟气制酸系统,铅精矿等可用于外售或并入铅生产系统等。

锌窑渣综合回收利用研究现状及展望

•相关推荐

锌窑渣综合回收利用研究现状及展望

摘要:锌窑渣含有浸出渣处理后残留的'银、金、铜、镓、锗等有价金属,是有回收价值的综合利用物料.本文总结了锌窑渣综合回收利用的现状,介绍了目前锌窑渣处理的几种研究方法,并指出了采用选矿的方法和微波法处理锌窑渣,具有节能减排的良好前景. 作者:李静牛皓彭金辉张世敏张利波魏昶范兴祥黄孟阳LI Jing NIU Hao PENG Jin-hui ZHANG Shi-min ZHANG Li-bo WEI Chang FAN Xing-Xiang HUANG Meng-yang 作者单位:李静,牛皓,彭金辉,张世敏,张利波,魏昶,黄孟阳,LI Jing,NIU Hao,PENG Jin-hui,ZHANG Shi-min,ZHANG Li-bo,WEI Chang,HUANG Meng-yang(昆明理工大学材料与冶金工程学院,云南,昆明,650093)

范兴祥,FAN Xing-Xiang(昆明贵金属研究所,云南,昆明,650093) 期刊:矿产综合利用ISTIC Journal:MULTIPURPOSE UTILIZATION OF MINERAL RESOURCES 年,卷(期): 2008, (6) 分类号: X758 关键词:锌窑渣鼓风炉熔炼选矿微波硫化。

湿法炼锌渣综合利用工艺现状及分析技术与装备 | Technology & Equipment目前,湿法炼锌工艺主要包括:常规湿法炼锌工艺、高温热酸浸出工艺、硫化锌精矿富氧常压直接浸出工艺以及硫化锌精矿直接加压浸出工艺。

尽管富氧常压直接浸出与加压直接浸出是目前湿法炼锌的新技术,也是发展趋势,但由于历史原因,国内目前主流还是常规浸出工艺和高温热酸浸出工艺,其工艺流程如图1、图2所示[1]。

高温热酸浸出工艺的实质就是将中性浸出渣进行高温高酸浸出,使在低酸中难以溶解的铁酸锌以及少量其他未溶解的锌化合物得到溶解,从而进一步提高锌的浸出率。

无论采用常规湿法炼锌工艺还是高温热酸浸出工艺,最终均产出相当数量的浸出渣。

如焙烧矿常规两段浸出工艺,其渣率高,—般高达40%~50%,渣中锌、铅、铜、镉、银、铟等有价金属含量较高,这些有价金属主要以金属氧化物、硫化物、硫酸盐等形式存在,需采用挥发法将渣中的锌等有价金属进行回收。

采用热酸浸出,尽管流程缩短了,但仍然产出大量的废渣(铅银渣、铁渣)。

据某个产能为20万t/a 的电锌冶炼厂统计,年产出铅银渣约78.4万t (干量),其化学成分见表1。

近年来,国内铅锌企业产能扩张较快,资源供给矛盾日趋紧张,国内有色行业竞争的焦点将转移到对资源的占有和资源综合回收利用技术上来。

因此,对湿法炼锌渣中有价金属进行综合回收利用已是一项刻不容缓的工作。

国内外铅银渣综合利用现状铅银渣综合回收方式分为两类:湿法浸出富集和火法富集。

浸出富集是利用适当的溶剂将原料中的有用成分转入溶液,主要有硫化-浮选浸出、硫脲浸出、氯盐浸出、氰化浸出、硫酸化焙烧-浸出;在热酸浸出-铁矾(或针铁矿,赤铁矿)沉铁方法问世以前,国内外厂家大都采用火法处理湿法锌渣,以回收其中的有价金属,主要有回转窑挥发工艺、烟化工艺、浸没熔炼、奥斯麦特(Ausmelt )、基夫赛特炼铅工艺、氧气底吹工艺。

其中,硫化-浮选浸出、硫脲浸出、氯盐浸出、回转窑挥发、烟化、浸没熔炼在实际中运用得最多。

锌冶炼稀散金属富集渣综合回收的工艺设计阳伦庄;黄光【摘要】锌冶炼渣中富含多种有价金属,具有较高的综合回收利用价值。

以锌冶炼稀散金属富集渣为原料,设计了一种从该渣中回收镓、锗、铟、铜等金属的工艺。

该工艺流程主要包括两段逆流氧压浸出、综合萃取、镓锗铟铜回收、工业盐制备等,镓、锗、铟、铜的回收率分别为83.75%、79.52%、90.32%、92.13%。

%Zinc smelting slag riches in valuable metals,with a high overall recycling value.In this paper,a process for recovery ofgallium,germanium,indium,copper,etc.metals from enriched scattered metal slag from zinc smelt is designed.The process includes a two-stage countercurrent oxygen pressure leaching,integrated extraction,the recovery of gallium,germanium,indium and copper and the preparation of industrial salt.The recovery rate of gallium,germanium,indium and copper reaches 83.75%,79.52%,90.32%,92.13% respectively.【期刊名称】《湖南有色金属》【年(卷),期】2015(000)004【总页数】5页(P42-46)【关键词】稀散金属富集渣;浸出;萃取;综合回收;工艺设计【作者】阳伦庄;黄光【作者单位】长沙有色冶金设计研究院有限公司,湖南长沙 410011;长沙有色冶金设计研究院有限公司,湖南长沙 410011【正文语种】中文【中图分类】TF09锌精矿中通常含有稀散金属,富集在锌冶炼工艺过程中产生的浸出渣或净化渣中。

锌冶炼渣综合利用与节能减排的工艺解析1 锌冶炼渣综合利用工艺探讨1.1 中间渣以及弃渣主要以2021年公司对中间渣分类计量以及废渣中的化学成分平均统计,经过相应的统计,每年产生的净液铜渣为4650t/a,净液镉渣900t/a,铅银渣*****t/a,铁矾渣*****t/a,具体数据如表1所示。

1.2 铅银渣在锌焙砂高酸作业过程中会产生铅银渣,铅银渣中主要包含的元素有Zn、In、Ag、Pb、Cu、Cd等,这些高价金属离子具有综合回收的价值。

对这些高价金属回收的主要工艺是Ausmelt工艺、烟化挥发工艺,对这两种回收工艺进行对比并进行分析。

其中烟化炉挥发工艺与Ausmelt工艺对废渣进行加工的成本较低,通过回收余热的方式增加高价金属的产值。

生产的固化渣对环境的污染较小,可以进行销售,适合大部分公司进行废渣交工。

但Ausmelt工艺作业过程中,对铅、锌、铟高价金属的回收率较低。

且烟化炉工艺不能对废渣中的银与铜进行回收,选择这两种工艺进行废渣加工时,需要考虑工艺的缺点。

1.3 铁矾渣铁矾渣主要能够提取高铁渣中的高价铟,高铁渣每年的产量为*****t/a,其中高价铁为7200t/a、铟7.12t/a、锌1870 t/a。

废渣中的高价锌与铟含量较少。

使用铁矾渣进行高价铟的提取,首先需要对高铁渣进行富集,然后对铁矾渣的化学成分进行分析,选定回转窑高温挥发方式处理高铁渣。

具体的工艺流程如下:①将废铁渣中的Zn、In 通过高温的方式富集到烟尘中,生成铟氧化锌。

②完成反应后,窑渣中会剩余未反应的焦粉、四氧化三铁、二氧化硫,使用磁选法筛选出铁精粉将其卖给炼铁厂。

③选取尾矿中的二氧化硫、焦粉等,这些是烟化炉良好的燃料。

使用这种方式实现资源的循环利用。

1.4 铜镉钴渣铜镉钴渣是Cu、Cd、Co的富集物,通过净液渣经置换得到净液镉渣混合物。

我国每年产生的净液铜渣为4690t/a,净液镉渣为900t/a。

其中主要包含铜离子1100t/a,锌离子1090t/a,一氧化碳40t/a。

冶炼锌废渣中重金属的回收工艺研究作者:刘成曹帅强来源:《速读·上旬》2014年第06期摘要:采用稀硫酸浸出的实验原理,将锌粉置换除去铁等杂志,最终使其生成氧化锌来有效回收利用锌,节约了锌废渣的处理成本,对环境无污染。

关键词:废渣;酸浸;沉淀;电解;回收利用随着社会生产力的提高,锌矿资源日益减少而锌消耗量不断增加,国内外对从工业废渣中提纯金属锌越来越重视。

传统的锌渣回收方法是将锌渣用25%的硫酸浸取后制取硫酸锌,或将锌渣用火法还原出金属锌。

但此方法生产成本较高,酸浸时间较长,且在浸取过程中会产生大量的氢气,恶化生产环境;另外,提纯金属锌主要是火法和湿法冶金工艺,而重复提取锌,会浪费大量的能源。

因此,研究用一种操作简单和经济节约的方法来综合回收利用含锌废渣中锌为含锌废渣中锌的综合回收利用工业化提供理论基础。

1 实验原理与方法1.1 浸出温度条件实验由于酸浸过程是放热过程,浸出时温度一般会达到40-60℃。

工业生产中选择最佳浸出温度为30℃左右,足以满足反映所需热量和温度条件。

在生产中可根据季节和温度的变化适当调整温度,夏天室温下即可达到98%的浸出率,冬天可以适当加温以提高浸出率。

1.2 磨矿细度条件实验和磨矿细度对浸出率的影响在铜镉渣的浸出中,磨矿细度对浸出率也有较大的影响。

为找到最佳磨矿细度,在其他条件(硫酸浓度、液固比、浸出时间)相同的情况下,对不同的磨矿细度进行对比试验。

固定条件:20%H2SO4,液固比4∶1,搅拌时间为4 h。

因此,工业生产中选择最佳磨矿细度为200目筛下85%左右。

1.3 铜和镉的置换实验为节约铁的用量,用NaOH调节pH>2;为充分置换溶液中的铜,实际铁的用量应为理论的1. 2倍。

由于提高温度能加速其动力学过程,故常采用接近煮沸的温度条件。

当置换至液体含铜低于0. 1g/L时,清理筛选水洗得到海绵铜。

尽管铁置换铜非常彻底,但如果不保持一定的酸度,则铁置换铜的速度要受影响。

锌浸出渣有价金属的综合回收1.目前锌浸出渣有价金属综合利用概况南方公司现有锌冶炼能力80kt/a,采用我国常用的两段连续浸出生产工艺,所产浸出渣含有Zn、Pb、In、Ag、Fe等有价金属。

浸出渣采用回转窑挥发进行处理,将Zn、Pb、In等有价金属挥发进入烟气通过余热锅炉、电收尘将烟尘进行收集得到次氧化锌;次氧化锌经多膛炉脱氟、氯后经三段浸出Zn进入溶液回到湿法炼锌系统,所产铅渣送公司铅锑厂回收Pb;溶液中的In用锌粉置换产出铟渣,在铟回收工段经浸出、萃取、反萃、电解、熔铸等工序回收金属铟,萃余液返回电锌系统。

2.目前正在建设和拟建综合利用项目南方公司目前正在建设120kt/a电解锌技改扩建项目,配套建设了两条φ4.3×62m挥发窑用以处理锌浸出渣综合回收Zn、Pb、In等有价金属,预计该系统2008年8月份投产。

同时,为了充分利用资源和南方公司铅锌的设备优势,拟对锌浸出渣中的其他有价金属也进行综合利用和回收,达到充分利用资源,拟进行的投入建设的项目有:1.锌浸出渣银的综合回收,现已正在实施,其工艺为将锌浸出渣经压滤机过滤,所得浸出渣经三级浆化,加入浮选剂通过两级粗选、四级扫选,最后经三级精选得到含银5000g/t 左右的银精矿送公司铅锑冶炼厂提炼银,预计每年可回收银精矿5480t(含银27.4t)。

2.拟对原铟回收工段进行改造,现已进行实施,改造后的铟回收工段将对氧化锌低酸溶液进行直接萃取铟,并达到50t/a 铟生产能力。

3.拟对挥发窑渣进行综合处理,回收Fe生产铁精矿并回收炭作为挥发窑燃料,选完铁和炭后的渣用于制砖,现该项目已做好可研报告,设计、三通一平正在进行中,预计投产后每年可回收铁精矿91700t,回收炭折合标准煤约98000t。

锌浸出渣有价金属的综合回收一、锌浸出渣银的回收项目1.生产规模和产品⑴生产规模:银精矿5484t(含银5000g/t)⑵主要指标:200kt/a电解锌生产过程中产出浸出渣约252307t,其中含银181.13g/t,共计45.7t,通过银浮选产出银精矿后送公司铅锑厂回收银。

锌冶炼窑渣综合回收试验研究一、引言1.1 研究背景1.2 研究意义1.3 文献综述二、实验设计2.1 窑渣收集与处理2.2 实验设备与方法2.3 实验参数与设计三、实验结果3.1 窑渣成分分析3.2 回收产品分析3.3 可行性评价分析四、实验讨论4.1 回收率分析4.2 催化剂效能4.3 工艺改进与优化五、结论与展望5.1 结论5.2 展望未来工作5.3 工程技术应用建议第一章节:引言随着工业和人类经济的高速发展,矿产资源的消耗越来越大,其中锌矿资源尤为重要。

锌是一种重要的有色金属,广泛应用于钢铁、机械、汽车、电气、化工等各个领域。

全球市场对锌的需求不断增加,其已经成为世界经济的基础之一。

根据统计数据,中国是世界上最大的锌冶炼国家,约占全球99%的锌生产量,而锌矿资源稀少,其生产过程中产生的窑渣是一种危害环境的污染物,传统处理方法往往存在收益低、污染环境、占用大量土地资源等不足之处。

因此,窑渣综合回收已成为当前研究焦点和热点。

1.1 研究背景传统的工业生产模式是以资源的消耗加工制造产品,然后再通过废弃物的排放来结束一个周期。

如今,随着环境污染和能源短缺的注意,国际社会已经开始重视资源的循环利用和环境保护问题。

回收利用窑渣资源成为新发展的方向。

锌矿资源消耗严重,由于其工业生产过程中产生的窑渣耗能较高,生产成本也比较高。

窑渣中的剩余金属和有机物质都具有很高的再生利用价值,回收利用可以有效地减少原矿的损耗,节约资源,同时也可以减轻环境压力。

因此,窑渣综合回收的研究和应用已成为当前研究和开发的热点领域。

1.2 研究意义当前研究的目的在于,通过实验研究开发一种快速高效的窑渣综合回收工艺,以回收重要的有色金属和其他的有用物质,同时降低环境的污染问题。

该研究对于提高窑渣回收技术、完善矿山环保、节约原材料资源具有重要的意义。

窑渣的回收也对经济发展有着积极的作用。

因此,本研究的主要目的是开发一种窑渣综合回收的技术,推广新兴的环保产业和循环利用经济模式。

锌冶炼渣综合回收有价金属工艺综述与

展望

摘要:我国的锌冶炼企业每年均会产生数百万吨渣料,例如炼锌渣和铅烟灰,铅泥等。

该废料中铅、金、银、铟等金属含量较高,具有巨大的回收价值。

近年

来有方法研究从锌冶炼渣料中回收铅、金、银、铟等金属。

本文通过对从锌冶炼

渣料中回收贵金属工艺的综述,对未来的综合回收工艺进行展望。

关键词:锌冶炼;渣料;综合回收;冶炼工艺

引言

对国内主流的湿法锌冶炼锌浸出渣处理工艺技术进行简要阐述,并结合某锌

冶炼公司具体应用实例对改造效果进行分析。

企业通过积极进行技术升级改造,

冶炼渣料中的贵金属综合回收能力大幅提高,经济效益显著增加,市场竞争力得

到进一步加强。

同时,企业的技术升级改造也在向更大的深度和广度上发展。

通

过生产工艺技术改造实现综合回收,既是一种有效的创效方式,又是企业可持续

发展的有效途径,已经得到企业的普遍认同。

文中将对锌冶炼渣料处理工艺技术

在实际工程中的应用效果进行重点分析。

1锌冶炼渣料回收贵金属

1.1锌冶炼渣料来源

锌冶炼工艺分为火法工艺和湿法工艺,火法炼锌过程中,主要的渣料为冶炼

炉的炉渣和收尘器中的烟尘,铅、金、银、铟等贵金属大部分分布在炉渣中。

湿

法炼锌工艺中,主要的渣料为常规工艺中的浸出渣、硫酸锌溶液的净化渣、电解

过程的阳极泥以及回转窑氧化锌浸出渣(铅泥)等;高温沸腾浸出工艺中产生的

黄钾铁矾渣、针铁矿渣、赤铁矿渣等。

1.2火法渣料回收有价金属

火法炼锌的炉渣,一般通过在浮选的方式回收有价金属,将炉渣通过筛分、

球磨后,用水配成矿浆加浮选药剂采用精密浮选机进行浮选,回收渣料中的金、银、铜、锌等有价金属。

烟尘一般通过火法窑炉在处理或通过湿法工艺将贵金属

及常规有价金属进行分离富集,再进一步提炼成成品。

1.3湿法渣料回收有价金属

在常规湿法炼锌两段浸出过程中,产出的浸出渣一般通过回转窑焙烧后变为

氧化锌焙砂,再通过三段浸出分离贵金属及锌。

一段中性浸出将大部分锌浸出至

溶液中返回主系统;浸出渣采用低酸浸出,将金属铟浸出至溶液中通过中和置换

进行富集,富集后的高铟渣再通过浸出、萃取、反萃、电解等工序产出成品铟锭;酸性浸出渣通过高温高酸浸出,将金、银等贵金属富集至高铅渣中,高铅渣再通

过铅冶炼系统或火法窑炉进行处理,进一步分离回收金、银等贵金属。

硫酸锌溶

液净化后的净化渣通过酸洗、浸出、置换等工艺分别回收锌、铜、镉、钴等有价

金属。

1.4高温沸腾浸出渣回收有价金属

锌湿法冶炼中的高温沸腾浸出工艺,是基于锌焙砂中铁酸锌和硫化锌等在高

温(90℃~95℃)高酸(终酸>40g/l)条件下溶解,得到硫酸锌溶液经沉矾除

Fe后返回原浸出流程。

由于沉矾后溶液可保留含Fe3+在1g/L~1.5g/L,从而使中

浸过程自然获得了水解除杂质所需铁量。

该法可使焙烧矿中锌的总浸出率可达98%以上,优点时工艺流程短、投资少、能耗低,生产环境较好,流程对焙烧矿含Pb

可不作要求。

缺点是不利于稀散金属回收;弃渣含硫酸及重金属离子,需建大容

量防渗漏渣库堆存,易造成环境二次污染。

另外,该法要求焙烧矿含S低,最好

能小于0.5%,否则会加大浸出过程锰粉消耗,使浸出溶液中Mn2+明显升高(严重

时甚至超过30g/L)而增大电解电耗和影响电锌质量。

高温沸腾浸出渣一般含Fe可达30-60%,含Zn<8%,Pb、Ag等有价金属进一

步富集。

含Fe如能稳定达到60%以上,该渣即可作为铁矿用于炼铁,但在现有工

艺条件下,该渣含Fe很少能达到要求,故大部分采用沸腾浸出工艺的厂家产出

的铁矾渣、赤铁矿渣等只能进行堆存。

昆明理工大学的李存兄、魏昶等研究使用

水热矿相转化及负载有价金属提取技术处理铁矾渣,在一定条件下,温度160-230℃范围内,通过水热转化,将复杂铁矾物相解离破坏,有价金属以硫酸盐形

式进入溶液,铁转化为可资源化利用的一般废物,该工艺过程清洁、高效,无三

废产生[2]。

云锡文山锌铟冶炼有限公司与昆明理工大学、中国恩菲工程技术有限

公司合作自主研发了锌铁分离与铁资源化利用的SO2还原浸出-赤铁矿沉铁-铁资

源化关键技术与成套装备,酸性溶液中铟铜砷有效回收和脱除技术,形成了针对

负责高铁闪锌矿全套湿法冶炼新体系,该法为锌冶炼固废资源化利用和源头减量

化提供了一种新的技术路径[3]。

2 湿法炼锌废渣的火法处理回收有价金属

2.1 湿法炼锌废渣的火法处理

湿法炼锌废渣的火法处理,目前国内大部分厂家通过回转窑对湿法炼锌的各

类渣进行处理,即通过高温还原氧化,实现锌铅与铜、银等金属进行分离,锌铅

再通过湿法浸出进行分离,该工艺技术成熟可靠,锌回收率高,但流程长、能耗大、铅银等金属回收率偏低,产出的回转窑渣计铅渣需进一步处理。

2.2 侧吹熔熔池熔炼+烟化炉烟化工艺

熔池熔炼处理锌冶炼废渣工艺,关键是锌冶炼渣的熔化。

在熔炼过程中,含

锌物料中硫酸盐和碳酸盐的分解、水分的蒸发以及各物质的熔化造渣需要吸收大

量的热。

而在熔化造渣完成后,需要较强的还原性气氛,使锌、铅尽可能地还原

挥发进入气相中,此时消耗的热量仅需要维持还原挥发过程的热平衡即可。

实践

应用证明,侧吹熔化炉采用高富氧,熔炼强度大、烟气量小、能耗低,该炉型适

用于含锌物料的熔化。

侧吹炉采取连续进料,间断放渣的操作模式,其生产稳定、操作简单、烟气波动小。

熔化后的热渣进烟化炉烟化。

烟化炉处理热渣,有成熟

可靠的应用,水套寿命长、能耗较低、操作简单[1]。

2.3火法处理锌冶炼渣的对比

从以上渣处理工艺主流工艺分析可以看出,回转窑处理含锌物料的工艺简单、技术比较成熟;但是由于其采用焦炭或者无烟煤,生产成本较高,且银回收率低。

顶吹炉处理含锌物料引进该技术费用过高,建设投资大。

烟化炉处理含锌物料冷料存在能耗较高、床能率低等问题。

侧吹炉熔化+烟化炉烟化法熔炼强度大,能耗低,烟气量小。

3锌冶炼渣回收有价金属工艺展望

随着经济和各行各业的快速发展,我国有色金属工业发展迅速,但矿产资源短缺的情况却日益突出,有色金属废料的二次利用成为缓解我国矿产资源不足的重要举措。

未来锌冶炼必将转向以处理铅锌氧化矿、氧硫混合矿和含锌二次资源为主的时代。

原料的变化,必然带来工艺的变化,从前面的分析来看,除开发新工艺外,当前主要湿法冶炼工艺均难以适应复杂原料的要求,目前工业上应用的火法工艺反而应该更值得青睐。

锌冶炼渣回收有价金属,不但能回收有价金属,所产出的锌二次物料,也将成为锌冶炼原料的重要补充。

而侧吹炉熔池熔炼+烟化炉烟化锌浸出渣处理工艺成功应用于实践。

通过对项目技术改造前后运行数据分析,可以看出该工艺节能效果显著,节能率达20.6%;新生产工艺使锌浸出渣处理能力提高了55.4%,铅银回收率可达90%以上。

参考文献

[1]叶龙刚,林文荣,陈永明,等.含铅废渣料还原造锍熔炼回收铅和银工艺[J].工程科学学报,2016,38(10):1404-1409.

[2]李存兄,魏昶,李兴彬,邓志敢,李旻廷.湿法炼锌危废铁矾渣水热矿相转化及负载有价金属提取新技术.全国第六届湿法冶金技术交流会,2018.

[3]李云.赤铁矿工艺在锌冶炼及固废资源化的利用与示范.第十二届铅锌年会。