铅冶炼厂有价金属回收

- 格式:docx

- 大小:11.34 KB

- 文档页数:1

烟化法处理铅锌冶炼渣的生产实践与探讨蒋荣生;柴立元;贾著红;王庆伟【摘要】铅锌冶炼渣含有锌、铅、银、锗等有价金属,且属重金属危废物.根据锌浸出渣和铅还原渣的特性,将固态锌浸出渣与液态铅还原渣按配比混合烟化处理.该技术应用实践表明:铅锌冶炼渣通过烟化炉搭配处理,具有生产效率高、资源利用率高、节能环保等优点.既能有效回收铅锌冶炼渣中的有价金属,又实现了铅锌冶炼渣的无害化处理.【期刊名称】《云南冶金》【年(卷),期】2014(043)001【总页数】4页(P58-61)【关键词】烟化炉;锌浸出渣;铅熔渣;锗回收;银回收;氧化锌烟尘【作者】蒋荣生;柴立元;贾著红;王庆伟【作者单位】中南大学,长沙410083;云南驰宏锌锗股份有限公司,曲靖655011;中南大学,长沙410083;云南驰宏锌锗股份有限公司,曲靖655011;中南大学,长沙410083【正文语种】中文【中图分类】TF8131 引言铅火法冶炼产出的还原熔炼渣和锌湿法冶炼产出的浸出渣含有Pb、Zn、Ag、Ge、In等有价金属,属于国家规定的危废渣,在堆存、运输、处理过程中都必须符合国家的法规和标准。

在国家日益严格的环保政策和铅锌冶炼利润空间逐渐被压缩的情况下,这些铅锌冶炼中间渣采用环保节能的工艺实现冶炼渣中有价金属的综合回收利用对冶炼厂显得尤为重要。

铅锌冶炼渣一般分开单独处理。

目前铅冶炼还原渣基本采用烟化炉处理,回收其中的有价金属,炉渣经水淬无害化处理。

锌浸出渣大多采用回转窑挥发典型流程,存在有价金属回收率低、工作环境差、运行费用高、能耗高且需消耗大量冶金焦等缺点。

国内某铅锌联合企业在开展工业试验的基础上,开展工艺技术创新和操作制度优化,利用铅锌生产线就近配置优势,在2台13m2烟化炉内,实现“10万t/a电锌、6万t/a粗铅项目“产出的铅锌冶炼渣的综合回收和无害化处理,冷热料处理比达到1.6 ~1.8:1。

2 冶炼原理烟化炉吹炼是一个高温强化还原挥发过程,其实质是用空气和粉煤的混合物吹入烟化炉内的熔融炉渣中,利用粉煤燃烧产生大量的热和一氧化碳气体,使炉内保持较高的温度和一定的还原气氛,使熔渣中的铅、锌从其氧化物中被还原成金属蒸汽而挥发出来。

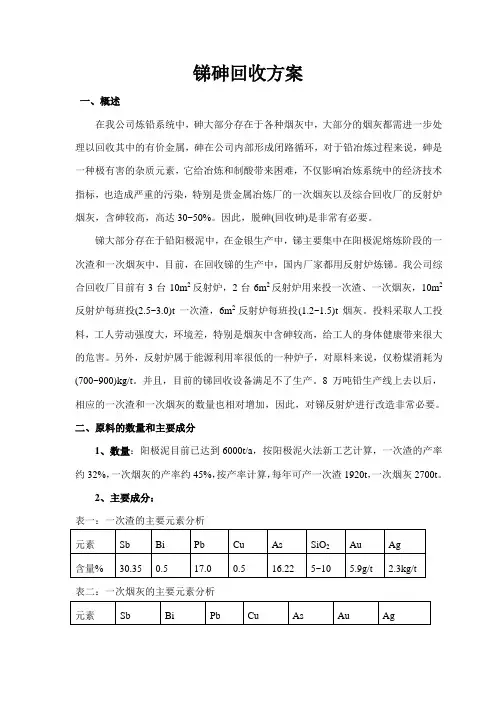

锑砷回收方案一、概述在我公司炼铅系统中,砷大部分存在于各种烟灰中,大部分的烟灰都需进一步处理以回收其中的有价金属,砷在公司内部形成闭路循环,对于铅冶炼过程来说,砷是一种极有害的杂质元素,它给冶炼和制酸带来困难,不仅影响冶炼系统中的经济技术指标,也造成严重的污染,特别是贵金属冶炼厂的一次烟灰以及综合回收厂的反射炉烟灰,含砷较高,高达30~50%。

因此,脱砷(回收砷)是非常有必要。

锑大部分存在于铅阳极泥中,在金银生产中,锑主要集中在阳极泥熔炼阶段的一次渣和一次烟灰中,目前,在回收锑的生产中,国内厂家都用反射炉炼锑。

我公司综合回收厂目前有3台10m2反射炉,2台6m2反射炉用来投一次渣、一次烟灰,10m2反射炉每班投(2.5~3.0)t一次渣,6m2反射炉每班投(1.2~1.5)t烟灰。

投料采取人工投料,工人劳动强度大,环境差,特别是烟灰中含砷较高,给工人的身体健康带来很大的危害。

另外,反射炉属于能源利用率很低的一种炉子,对原料来说,仅粉煤消耗为(700~900)kg/t。

并且,目前的锑回收设备满足不了生产。

8万吨铅生产线上去以后,相应的一次渣和一次烟灰的数量也相对增加,因此,对锑反射炉进行改造非常必要。

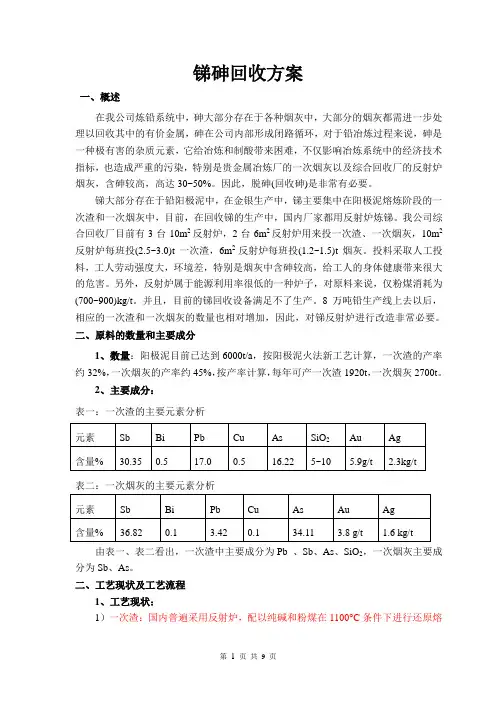

二、原料的数量和主要成分1、数量:阳极泥目前已达到6000t/a,按阳极泥火法新工艺计算,一次渣的产率约32%,一次烟灰的产率约45%,按产率计算,每年可产一次渣1920t,一次烟灰2700t。

2、主要成分:表一:一次渣的主要元素分析表二:一次烟灰的主要元素分析由表一、表二看出,一次渣中主要成分为Pb 、Sb、As、SiO2,一次烟灰主要成分为Sb、As。

二、工艺现状及工艺流程1、工艺现状:1)一次渣:国内普遍采用反射炉,配以纯碱和粉煤在1100°C条件下进行还原熔炼,除砷后直接生产锑白或进行精炼生产精锑。

2)一次烟灰:我厂一次烟灰属于高锑高砷烟灰,对高锑高砷烟灰国内普遍采用碱浸出,使三价态的锑砷均进入溶液,根据锑砷五价态的钠盐溶解度不同,使锑砷进行分离,锑生产锑酸钠,砷生产白砷或砷酸钠。

有色金属资源综合回收冶炼企业的加工费指标及其运用文/张晓颖摘要:有色金属资源综合回收冶炼加工费是衡量企业生产成本的重要指标,被广泛运用于有色金属资源综合回收冶炼企业的经营管理中,因此,对本文进行深入的分析与研究具有十分重要的意义。

笔者在参考前人研究结果的基础上,结合笔者多年的工作经验,提出了有色金属资源综合回收冶炼加工费指标及其运用策略,为有色金属资源综合回收冶炼企业的生存和发展提供有力的参考依据。

关键词:有色金属资源综合回收冶炼企业;加工费;指标;差价在市场经济体制不断完善、城市化进程不断加快等因素的作用下,我国在日常生产中使用的有色金属产品数量也在逐渐增多,在很大程度上促使着我国社会主义事业的发展和建设。

而作为环保配套的有色金属资源综合回收冶炼企业,其加工费用作为影响企业经济效益和社会效益的主要因素,受到了有色金属资源综合回收冶炼企业的重视。

另一方面,随着市场竞争机制的不断完善,很多有色金属资源综合回收冶炼企业都面临着优胜劣汰的竞争环境和巨大的环保压力,因此,如何有效的缩减企业的生产成本,以促进企业经济利润和市场竞争力的提高,已成为有色金属资源综合回收冶炼企业发展的必经之路。

对此,本文将研究结果总结如下:一、传统加工费指标的定价作用及其局限性就我国的有色金属资源综合回收冶炼企业而言,大多属于单一型的经营管理模式,都只能通过与其他企业联合或依靠进口等方式解决生产所需的原料[1]。

而企业在采购原料的过程中,常常会面临着复杂的定价过程,因此,研究加工费用指标的定价作用具有十分重要的作用。

对此,本文将研究结果总结如下:(一)国内采购铅、锌精矿原料的定价公式铅计价中含税价的计算方式为:以铅品位60%、上海有色金属网现货1#铅锭周均价15000元/吨为基准,可将计算公式表示为:M=【P-[1500+(P-15000)*10%]+(铅品位-60)×30】。

式中M表示铅锌精矿原料到厂日所在周现货铅精矿周均价,P表示上海有色金属网现货1#铅锭周算术平均价。

电解铅的冶炼工艺流程铅冶金是白银生产的最佳载体:一般铅对金银的捕集回收率都在95%以上,因此金银的回收是与铅的生产状况直接相关的。

现在世界上约有80%的原生粗铅是采用传统的烧结一鼓风炉熔炼工艺方法生产的。

传统法技术成熟,较完善可靠,其不足之处在于脱硫造块的烧结过程中,烧结烟气的SO2浓度较低,硫的回收利用尚有一定难度,鼓风炉熔炼需要较昂贵的冶金焦炭。

为了解决上述问题,冶金工作者进行了炼铅新工艺的研究。

八十年代以来,相继出现了QSL法、闪速熔炼法、TBRC转炉顶吹法、基夫赛特汉和艾萨熔炼法等新的炼铅方法。

其中,QSL法是德国鲁奇公司七十年代开发的直接炼铅新工艺,加拿大、韩国和我国虽然先后购买了此专利建厂,但生产效果不甚理想;闪速熔炼法尚未实现工业化生产;TBRC 法是瑞典波里顿公司所创,但此法作业为间断性的,且炉衬腐蚀严重;基夫赛特法由原苏联有色金属研究院研究成功,现已有多个厂家实现了工业化生产,是一种各项指标先进、技术成熟可靠的炼铅新工艺,但采用该法单位投资大,只有用于较大生产规模的工厂时,才能充分发挥其效益。

艾萨炼铅技术基于由上方插入的赛罗浸没喷枪将氧气喷射入熔体。

产生涡动熔池,让强烈的氧化反应或者还原反应迅速发生。

在第一段,熔炼炉产出的高铅渣经过流槽送还原炉,氧化脱硫所产的烟气经除尘后送制酸系统。

在第二段还原炉中,所产粗铅和弃渣从排放口连续放出,并在传统的前床中分离,所产烟气进行除尘处理后经烟囱排放。

艾萨法熔炼流程。

该工艺流程先进,对原料适应性广、生产规模可大可小,比较灵活、指标先进、SO2烟气浓度高,可解决生产过程中烟气污染问题;同时冶炼过程得到强化,金银捕集率高,余热利用好,能耗低。

它不仅适应308厂铅银冶炼的改建要求,而且能够对我国的银铅冶金生产和技术进步起到推动作用,故推荐引进艾萨法作为本项目粗铅冶炼生产工艺的第一方案。

传统的鼓风烧结——鼓风炉法虽然在烟气制酸方面尚有一定困难,但近年来,我国株洲冶炼厂、沈阳冶炼厂、济源冶炼厂等大型铅厂的改扩建工程仍然采用此法,是因为它具有建设快、投产、达产快的优点。

锑砷回收方案一、概述在我公司炼铅系统中,砷大部分存在于各种烟灰中,大部分的烟灰都需进一步处理以回收其中的有价金属,砷在公司内部形成闭路循环,对于铅冶炼过程来说,砷是一种极有害的杂质元素,它给冶炼和制酸带来困难,不仅影响冶炼系统中的经济技术指标,也造成严重的污染,特别是贵金属冶炼厂的一次烟灰以及综合回收厂的反射炉烟灰,含砷较高,高达30~50%。

因此,脱砷(回收砷)是非常有必要。

锑大部分存在于铅阳极泥中,在金银生产中,锑主要集中在阳极泥熔炼阶段的一次渣和一次烟灰中,目前,在回收锑的生产中,国内厂家都用反射炉炼锑。

我公司综合回收厂目前有3台10m2反射炉,2台6m2反射炉用来投一次渣、一次烟灰,10m2反射炉每班投(2.5~3.0)t一次渣,6m2反射炉每班投(1.2~1.5)t烟灰。

投料采取人工投料,工人劳动强度大,环境差,特别是烟灰中含砷较高,给工人的身体健康带来很大的危害。

另外,反射炉属于能源利用率很低的一种炉子,对原料来说,仅粉煤消耗为(700~900)kg/t。

并且,目前的锑回收设备满足不了生产。

8万吨铅生产线上去以后,相应的一次渣和一次烟灰的数量也相对增加,因此,对锑反射炉进行改造非常必要。

二、原料的数量和主要成分1、数量:阳极泥目前已达到6000t/a,按阳极泥火法新工艺计算,一次渣的产率约32%,一次烟灰的产率约45%,按产率计算,每年可产一次渣1920t,一次烟灰2700t。

2、主要成分:表一:一次渣的主要元素分析表二:一次烟灰的主要元素分析由表一、表二看出,一次渣中主要成分为Pb 、Sb、As、SiO2,一次烟灰主要成分为Sb、As。

二、工艺现状及工艺流程1、工艺现状:1)一次渣:国内普遍采用反射炉,配以纯碱和粉煤在1100°C条件下进行还原熔炼,除砷后直接生产锑白或进行精炼生产精锑。

2)一次烟灰:我厂一次烟灰属于高锑高砷烟灰,对高锑高砷烟灰国内普遍采用碱浸出,使三价态的锑砷均进入溶液,根据锑砷五价态的钠盐溶解度不同,使锑砷进行分离,锑生产锑酸钠,砷生产白砷或砷酸钠。

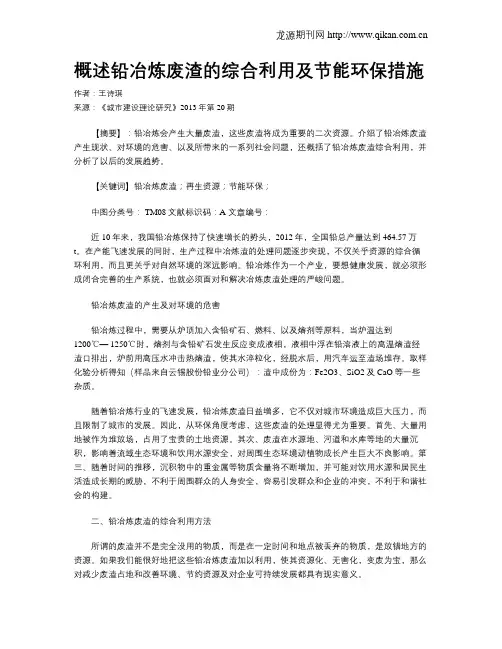

概述铅冶炼废渣的综合利用及节能环保措施作者:王诗琪来源:《城市建设理论研究》2013年第20期【摘要】:铅冶炼会产生大量废渣,这些废渣将成为重要的二次资源。

介绍了铅冶炼废渣产生现状、对环境的危害、以及所带来的一系列社会问题,还概括了铅冶炼废渣综合利用,并分析了以后的发展趋势。

【关键词】铅冶炼废渣;再生资源;节能环保;中图分类号: TM08文献标识码:A 文章编号:近10年来,我国铅冶炼保持了快速增长的势头,2012年,全国铅总产量达到464.57万t。

在产能飞速发展的同时,生产过程中冶炼渣的处理问题逐步突现,不仅关乎资源的综合循环利用,而且更关乎对自然环境的深远影响。

铅冶炼作为一个产业,要想健康发展,就必须形成闭合完善的生产系统,也就必须面对和解决冶炼废渣处理的严峻问题。

铅冶炼废渣的产生及对环境的危害铅冶炼过程中,需要从炉顶加入含铅矿石、燃料、以及熔剂等原料,当炉温达到1200℃— 1250℃时,熔剂与含铅矿石发生反应变成液相,液相中浮在铅溶液上的高温熔渣经渣口排出,炉前用高压水冲击热熔渣,使其水淬粒化,经脱水后,用汽车运至渣场堆存。

取样化验分析得知(样品来自云锡股份铅业分公司):渣中成份为:Fe2O3、SiO2及CaO等一些杂质。

随着铅冶炼行业的飞速发展,铅冶炼废渣日益增多,它不仅对城市环境造成巨大压力,而且限制了城市的发展。

因此,从环保角度考虑,这些废渣的处理显得尤为重要。

首先、大量用地被作为堆放场,占用了宝贵的土地资源。

其次、废渣在水源地、河道和水库等地的大量沉积,影响着流域生态环境和饮用水源安全,对周围生态环境动植物成长产生巨大不良影响。

第三、随着时间的推移,沉积物中的重金属等物质含量将不断增加,并可能对饮用水源和居民生活造成长期的威胁,不利于周围群众的人身安全,容易引发群众和企业的冲突,不利于和谐社会的构建。

二、铅冶炼废渣的综合利用方法所谓的废渣并不是完全没用的物质,而是在一定时间和地点被丢弃的物质,是放错地方的资源。

湿法炼锌中铅银渣的处理回收工艺摘要:采用湿法炼锌工艺进行炼锌,废渣中含有锌、银等有价金属。

为了实现对有价金属的回收,目前会采用浮选回收或者是配入铅冶炼系统回收。

就这两种回收方法的具体利用做分析,其在环保和低成本目标实现方面存在着一定的问题,所以为了让湿法炼锌中铅银渣的处理回收更符合环保的要求,同时实现成本控制目的,可以结合新技术进行新的回收工艺开发。

目前,湿法回收和综合处理回收在实践中的利用越来越广泛,其对废渣的资源化利用起到了重要作用。

文章对湿法炼锌中铅银渣的处理回收工艺做分析,旨在指导目前的实践工作。

关键词:湿法炼锌;铅银渣;处理回收工艺在湿法炼锌工艺使用的过程中会产生以铅银渣为主的物料。

这类废渣中含有比较多的有价金属,对其做综合开发与利用可以实现资源的充分使用,不过目前能够对铅银渣进行综合回收的企业比较少,即大部分的企业会采用石灰、煤灰渣等对其进行无害化处理,然后进行填埋[1]。

总的来讲,填埋处理铅银渣所造成的资源浪费现象是严重的,这不符合现阶段绿色生产、持续生产的需要,所以基于铅银渣的特性对其进行回收处理,使铅银渣中所含的有价金属可以被广泛回收,这样,资源利用价值会更加的显著。

一、我国湿法炼锌渣处理的现状在技术进步的环境下,我国湿法炼锌渣处理获得了显著进展,因此在实践中,有不少企业采用基夫赛特炼铅搭配处理新锌浸出渣[2]。

比如江铜铅锌公司的铅锌生产能力各100kt/a,铅冶炼采用的是Kivcet工艺,新冶炼采用的是常规浸出工艺,锌系统产出的浸出渣约100kt/a全部加入Kivcet炉搭配处理,浸出渣超过Kivcet炉料量的40%,炉料中含铅品位29%。

株洲冶炼集团投资建设的Kvcet冶炼厂,其设计规模为120kt/细粗铅,搭配处理常压氧气浸出的浸出渣以及硫化物滤饼120kt/a,其占据了炉料的50%,炉料当中含铅品味是34%。

这两座Kivcet炉在2012年和2013年的时候分别投入使用且一次性获得了成功[3]。

铅锌矿常用计算公式铅锌矿是一种重要的金属矿石,其含有铅和锌等有价金属元素,广泛应用于冶金、化工、建材等领域。

在铅锌矿的开采和加工过程中,常常需要进行一些计算工作,以确定矿石的品位、回收率等参数,从而指导生产和经营。

本文将介绍铅锌矿常用的计算公式,帮助读者更好地理解和应用这些公式。

1. 铅锌矿的品位计算公式。

铅锌矿的品位是指矿石中所含有价金属元素的质量分数,通常以百分比表示。

品位的计算公式如下:品位(%)=(金属元素的质量/矿石的总质量)×100%。

例如,如果一批铅锌矿石中含有铅的质量为300kg,矿石的总质量为1000kg,则铅的品位为:铅的品位(%)=(300kg/1000kg)×100% = 30%。

2. 铅锌矿的回收率计算公式。

铅锌矿的回收率是指从矿石中提取有价金属元素的效率,通常以百分比表示。

回收率的计算公式如下:回收率(%)=(提取金属元素的质量/金属元素在矿石中的总质量)×100%。

例如,如果一批铅锌矿石中含有铅的总质量为1000kg,经过提取后得到了铅的质量为200kg,则铅的回收率为:铅的回收率(%)=(200kg/1000kg)×100% = 20%。

3. 铅锌矿的浮选指数计算公式。

浮选指数是评价铅锌矿浮选性能的重要参数,通常用来表示矿石中有价金属元素的浮选性。

浮选指数的计算公式如下:浮选指数=(浮选尾矿中金属元素的质量/原矿中金属元素的质量)×100%。

例如,如果一批铅锌矿石经过浮选后,浮选尾矿中含有铅的质量为100kg,原矿中含有铅的质量为500kg,则铅的浮选指数为:铅的浮选指数=(100kg/500kg)×100% = 20%。

4. 铅锌矿的选矿指数计算公式。

选矿指数是评价铅锌矿选矿工艺效果的重要参数,通常用来表示矿石中有价金属元素的选矿性能。

选矿指数的计算公式如下:选矿指数=(选矿尾矿中金属元素的质量/原矿中金属元素的质量)×100%。

有色冶金废渣中有价金属回收技术应用发布时间:2021-06-23T16:54:36.940Z 来源:《基层建设》2021年第8期作者:黄龙[导读] 摘要:在改革开放的新时期,市场经济在迅猛发展,社会在不断进步,我国社会在不断变化、发展,但是社会的发展也离不开各类资源的保障,尤其是金属资源。

陕西有色榆林新材料有限责任公司 719000摘要:在改革开放的新时期,市场经济在迅猛发展,社会在不断进步,我国社会在不断变化、发展,但是社会的发展也离不开各类资源的保障,尤其是金属资源。

如果没有充足的金属资源支持,那么社会也不可能健康、持续地发展。

尤其是当前我国金属资源已经呈现紧缺状况,如果还不能够加强对金属的可持续利用,有可能造成资源的缺失。

这也就要求我们要从有色冶金废渣中对有价金属进行回收,在这个过程中也应该对相关技术进行提高和完善。

关键词:有色冶金废渣;回收;有价金属引言金属是社会发展必不可少的资源,对社会建设有重要的作用,由于国民经济的飞速发展,金属资源呈现短缺的现象,为确保金属资源的可持续发展,必须从各种废物中回收利用金属,冶炼有色金属过程中,会产生许多废渣,这些废渣中含有大量的有价金属,因此,要采用合理的技术有效的回收有色冶金废渣中的有价金属。

1有色冶金废渣、有价金属分析(1)有色冶金废渣。

有色冶金废渣:有色金属冶炼过程中产生的各种固体废物,如冶金过程中产生的高炉渣、钢渣,或冶炼部分有色金属在冶炼炉中产生的废渣,以及铝土矿炼制氧化铝或少量铁排出的赤泥轧钢过程中的氧化铁渣。

这些有色冶金废渣经水淬后,会产生一些反应,产生黑色颗粒,且有大量的铁化合物含在颗粒中。

(2)有价金属。

有价金属:在提炼金属时,主金属除外,还能哦故有效的回收并利用其它有价值的金属,在冶炼有色金属时,会与很多贵金属渣与稀有金属产生,工作人员能够通过对其回收和利用,从而能够对废渣中的有价金属进行回收及提取。

2有色冶金废渣中有价金属回收技术应用2.1选冶技术有关工作人员在回收有色冶金废渣中的有价金属时,对废渣的来源和性质进行分析,从而合理预选冶炼技术。

铅冶炼厂有价金属回收

1、铅精矿的火法熔炼时,应从产出的烟气、烟尘、炉渣中分别回收有价金属(元素),并应符合下列规定:

(1)从烟气中以硫酸、液体二氧化硫或硫磺形态回收硫时,硫的总回收率应大于95%;

(2)当铅精矿镉、铟、硒、碲、铊含量高时,宜从烟尘中回收铅、镉、硒、碲、铊;

(3)宜从炉渣烟化所产出的氧化锌中回收铅、锌、铟、锗。

2、粗铅火法精炼产出的铜浮渣、碲渣、砷锑锡渣、银锌壳、锌渣、铋渣,应分别回收其所含的有价金属(元素);并应从铜浮渣熔炼烟尘中回收铟。

3、对粗铅电解精炼时产出的铅阳极泥的回收处理,应符合下列规定:

(1)当采用火法工艺处理铅阳极泥时,应从产出的贵铅中回收金、银、铜;从不同种类渣中分别回收铅、铋、碲;从烟尘中回收锑、砷;

(2)采用湿法生产工艺处理铅阳极泥时,应从浸出渣中回收金、银、铅,从浸出液中回收锑、铋、铜。

4、从铅阳极泥或富银渣(银锌壳)至成品金、银锭的金、银冶炼回收率应大于97%。

5、从铋渣至精铋的冶炼回收率应为90%。