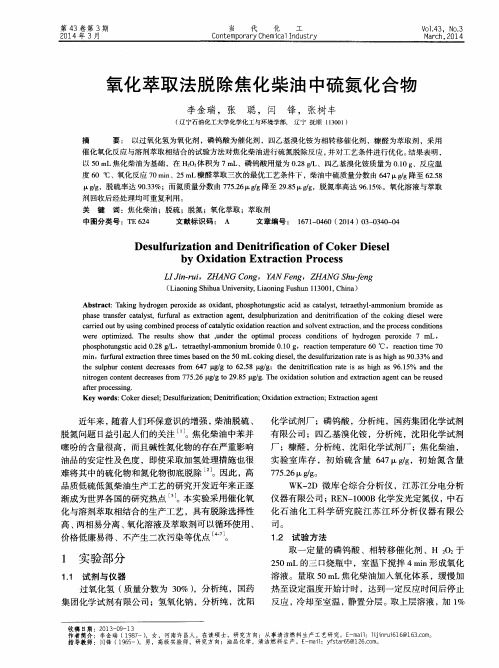

成品柴油氧化萃取法脱硫脱氮工艺研究

- 格式:docx

- 大小:40.64 KB

- 文档页数:7

柴油氧化脱硫工艺研究I. 前言A. 研究背景和意义B. 研究目的和任务C. 论文结构II. 柴油氧化脱硫技术A. 柴油中的硫化物和其对环境和人体的危害B. 氧化脱硫技术原理及机理C. 柴油氧化脱硫技术的发展现状III. 实验设计与方法A. 实验条件与材料B. 实验方案设计C. 试验方法和步骤IV. 实验结果与分析A. 实验数据统计和处理B. 柴油氧化脱硫效率的评价指标C. 实验结果分析和讨论V. 环境评价与应用前景A. 柴油氧化脱硫技术对环境的影响评价B. 柴油氧化脱硫技术的应用前景和展望VI. 结论A. 研究结论总结B. 研究中的不足和不明确之处C. 未来研究的方向和建议VII. 参考文献注:章节顺序仅供参考,可以根据具体论文要求进行调整。

I.前言A. 研究背景和意义随着工业化进程的不断发展,汽车、发电厂等能源消耗设备的需求量不断增加,这些设备运转所产生的各类尾气对环境质量产生了严重的影响。

其中,汽车尾气中的硫化物是主要的污染物之一,对于环境和人体健康产生了巨大的威胁。

因此,对硫化物进行有效的去除已成为一种迫切的需求。

柴油机作为一种高效的动力装置,广泛应用于各个领域。

然而,柴油燃烧过程中所产生的硫化物对环境和人体健康依然不容忽视,因此关于柴油氧化脱硫技术的研究显得尤为重要。

柴油氧化脱硫技术可以有效去除柴油中的硫化物,其技术成熟度较高,应用广泛。

B. 研究目的和任务本论文旨在针对柴油氧化脱硫这一技术进行研究,详细分析其原理和机理,并借鉴前人的经验和成果,提出一套高效的实验设计和实验方法,通过实验获得柴油氧化脱硫的效果数据,并对实验结果进行分析和评价。

最后,结合经验进行对环境评价和对技术的应用前景进行探讨。

具体而言,本论文将从以下几个方面进行研究:1. 柴油中的硫化物及其对环境和人体的危害分析。

2. 氧化脱硫技术原理及机理的详细介绍。

3. 柴油氧化脱硫技术的发展现状,包括国内外的应用情况和成果。

4. 实验设计与方法,包括实验条件和材料的选择、实验方案设计和实验步骤等方面的详细介绍。

第20卷第4期高校化学工程学报No.4 V ol.20 2006 年 8 月 Journal of Chemical Engineering of Chinese Universities Aug. 2006文章编号:1003-9015(2006)04-0616-06柴油催化氧化深度脱硫研究余国贤, 陈辉, 陆善祥, 朱中南(华东理工大学联合化学反应工程研究所, 上海 200237)摘要:以二苯并噻吩(DBT)代表柴油中的有机硫化合物,将其溶解于正辛烷配成反应原料,以30%过氧化氢溶液为氧化剂,考察了饱和吸附DBT活性炭在甲酸存在下的催化性能,并且研究了活性炭加量、甲酸浓度、过氧化氢初始浓度、DBT初始浓度及反应温度对DBT氧化的影响。

实验结果表明:H2O2-HCOOH-活性炭三元体系产生的羟基自由基和过氧甲酸能将模型有机硫化合物氧化,二苯并噻吩的氧化脱硫率可达到100%;活性炭-甲酸的催化氧化性能明显优于单纯使用甲酸。

甲酸浓度、活性炭加量、过氧化氢初始浓度及反应温度对二苯并噻吩的氧化脱除均有影响。

随着DBT初始浓度的增加,氧化深度脱硫难度增加。

关键词:活性炭;甲酸;过氧化氢;二苯并噻吩;氧化脱硫中图分类号:TE624.4 文献标识码:ADeep Desulfurization of Diesel Fuels by Catalytic OxidationYU Guo-xian, CHEN Hui, LU Shan-xiang, ZHU Zhong-nan(UNILAB Research Center of Chemical Reaction Engineering, East China University of Science and Technology,Shanghai 200237, China)Abstract: Dibenzothiophene (DBT) was selected to represent the organosulfur compounds in diesel fuel, and in the deep desulfurization experiments, the solution of DBT dissolved in n-octane was used to model the diesel fuels containing organosulfur compounds, and the 30%(wt) aqueous solution of H2O2 was used as oxidant. The catalytic performance of the activated carbon (AC) saturated with DBT was studied in the present of formic acid. The effects of different kinds of AC and its used dosage, the concentration of formic acid, the initial concentration of H2O2, initial concentration of DBT and the reaction temperature on oxidation of DBT were investigated. The experimental results show that the combination of AC with formic acid has a better catalytic performance than that of formic acid only, and the hydroxyl free radicals and the peroxyformic acid produced in the H2O2-HCOOH-AC ternary system can synergically oxidize DBT with a conversion of 100%. The results also show that the concentration of formic acid, dosage of used AC, initial concentration of H2O2 and reaction temperature affect the oxidative removal of DBT, and the higher the initial concentration of DBT in n-octane solution, the more difficult for its deep desulfurization by oxidation.Key words: activated carbon; formic acild; H2O2; dibenzothiophene; oxidative desulfurization1前言尽管加氢深度脱硫技术在油品清洁技术中占着主导地位,但是氧化脱硫(ODS)作为一种新的运输燃料油深度脱硫技术已经受到了越来越多的关注[1,2]。

燃料油中萃取催化氧化耦合脱硫燃料油中萃取催化氧化耦合脱硫引言燃料油作为主要的能源来源之一,在工业生产和交通运输中发挥着重要作用。

然而,燃料油中的硫化物和氮化物等有害物质会对环境和人体健康造成重大危害。

因此,如何高效地脱除燃料油中的硫化物成为一个重要的课题。

本文将介绍一种新型的燃料油处理方法——燃料油中萃取催化氧化耦合脱硫技术,该技术通过催化剂的作用和氧化反应的耦合,能够实现高效的脱硫效果。

一、萃取脱硫技术的基本原理萃取是一种基于物质在溶剂中的溶解度差异实现物质分离的技术。

在燃料油脱硫过程中,通常采用有机萃取剂作为溶剂,将硫化物从燃料油中分离出来。

萃取脱硫工艺能够有效地将燃料油中的硫化物含量降低,但并不能完全去除硫化物。

二、催化氧化技术的基本原理催化氧化是指在催化剂的作用下,通过与氧气发生反应,将有害物质氧化成无害或较易除去的物质的化学过程。

催化氧化是一种高效、环保的脱硫方法,能够将燃料油中的硫化物完全转化为硫酸根离子,但氧化过程中容易生成一定的氧化产物,如二氧化硫。

三、催化氧化耦合脱硫技术的原理与优势催化氧化耦合脱硫技术将萃取和催化氧化结合在一起,通过添加催化剂和氧气,使得硫化物在萃取溶剂中与氧气反应生成硫酸根离子的同时,将溶液中产生的二氧化硫等氧化产物高效地去除。

该技术优势包括:1. 高脱硫效果:催化氧化耦合脱硫技术能够将燃料油中的硫化物完全转化为无害的硫酸根离子,实现高效脱硫。

2. 较低的能耗:该技术相较于传统的萃取或催化氧化方法,能够减少催化剂用量和能耗,提高能源利用效率。

3. 环境友好:催化氧化耦合脱硫技术不会产生二氧化硫等有害尾气,对环境的影响较小。

四、实施步骤催化氧化耦合脱硫技术的实施步骤如下:1.添加有机溶剂:将燃料油与适量的有机溶剂相混合,在适当的温度下使其溶解。

2.催化剂的添加:添加适量的催化剂,将其与燃料油和有机溶剂充分混合。

3.氧化反应的进行:通过控制温度、氧气流量等条件,使催化剂催化硫化物与氧气反应生成硫酸根离子,同时将产生的二氧化硫等氧化产物高效去除。

柴油催化氧化深度脱硫研究的开题报告一、研究背景随着环保要求的不断升级,汽车尾气排放成为了一个热点问题。

其中,氮氧化物、颗粒物和硫化物是主要的污染物之一。

特别是柴油车在使用过程中排放的硫化物对环境和健康造成的影响尤为显著。

因此,急需寻找一种高效的方法来去除柴油车尾气中的硫化物。

近年来,催化氧化深度脱硫技术逐渐受到关注。

该技术能够有效去除柴油车尾气中的硫化物,是一种环保、高效的尾气处理技术。

二、研究目的本研究旨在通过分析催化氧化深度脱硫技术的特点和优缺点,研究该技术在柴油车尾气处理中的应用情况及其机理。

同时,通过实验室模拟和现场测试,对催化氧化深度脱硫技术的效果进行验证,并探索其优化方法,为推广该技术在柴油车尾气处理中的应用提供理论和实践基础。

三、研究内容1.分析催化氧化深度脱硫技术的特点和机理。

2.探究催化剂的选择、合成和结构对催化氧化深度脱硫效果的影响。

3.搭建实验室模拟装置,评估催化氧化深度脱硫技术的去除效率和变化规律。

4.通过在柴油车尾气处理现场进行测试,评估催化氧化深度脱硫技术在实际应用中的效果并进行优化。

5.对催化氧化深度脱硫技术的应用前景进行探讨,为柴油车尾气处理提供科学依据。

四、研究方法1.文献研究法:通过查阅相关文献,分析催化氧化深度脱硫技术的原理和优缺点,探讨其在柴油车尾气处理中的应用现状和机理。

2.实验室模拟法:搭建催化氧化深度脱硫实验室模拟装置,对催化剂的选择、氧气流速、反应温度等参数进行调节,评估催化氧化深度脱硫技术的去除效率和变化规律。

3.现场测试法:在柴油车尾气处理现场进行测试,评估催化氧化深度脱硫技术在实际应用中的效果并进行优化。

4.统计分析法:对实验结果进行统计分析,探究各因素对催化氧化深度脱硫效果的影响。

五、预期成果1.分析催化氧化深度脱硫技术的机理和优缺点,探讨在柴油车尾气处理中的应用现状。

2.深入探究催化剂的选择、合成和结构对催化氧化深度脱硫效果的影响,提出优化方案。

成品柴油氧化萃取法脱硫脱氮工艺研究王云芳;刘伟;李青松【摘要】以双氧水-有机酸体系作氧化剂,采用氧化反应与溶剂萃取相结合的方法对焦化柴油进行了氧化脱氮研究.通过单因素实验确定了最适宜的氧化工艺参数为:双氧水-甲酸作氧化体系,氧化温度为70℃,氧化时间为1 min,剂油体积比为0.24,V(双氧水)/V(有机酸)为0.5.萃取实验条件为:在室温条件下,萃取剂油比为0.8,搅拌5 min.以低硫、低氮成品柴油为例,考察了氧化萃取法在最佳工艺条件下对硫、氮的深度脱除,以及对硫类型和氮类型的选择性研究.结果表明:柴油回收率为94.20%,总氮脱出率为76.39%,总硫脱出率为87.38%,这种工艺对柴油中较难脱出的咔唑、噻吩类化合物具有较好的脱出效果.%The process that combined oxidation reactions and solvent extraction for desulfurization and denitrification of coking diesel with hydrogen peroxide- organic acid as an oxidant was studied. Influences of different process conditions were investigated. The optimal operation conditions are as follow: hydrogen peroxide and formic acid solution is used as the oxidant system, oxidation temperature 70 °C,oxidation time 1 min, volume ratio of oxidants to coking diesel 0.24,volume ratio of hydrogen peroxide to formic acid 0.5;furfural as an extractant, volume ratio of extractant to oil 0.8,extracting at room temperature for 5 min. Taking low-sulfur, low nitrogen diesel products as an example, removal effect of sulfur and nitrogen under the best conditions was investigated as well as selectivity of sulfur type and nitrogen type. The results show that recovery of diesel fuel is 94.20%, total denitrification rate is 76.39% and total desulfiirization rate is 87.38%. Thisprocess has good removal result for carbazole and thiophene compounds,which are difficult to be removed from diesel oil.【期刊名称】《当代化工》【年(卷),期】2011(040)007【总页数】4页(P676-679)【关键词】焦化柴油;成品柴油;氧化脱氮;氧化脱硫;咔唑;噻吩【作者】王云芳;刘伟;李青松【作者单位】中国石油大学化学化工学院,山东青岛266555;中国石油大学化学化工学院,山东青岛266555;中国石油大学化学化工学院,山东青岛266555【正文语种】中文【中图分类】O652.62有研究表明,柴油中的氮化物会严重抑制柴油加氢深度[1],抑制催化剂的加氢脱硫,脱芳烃[2]。

柴油中的硫含量在0~100 μg/g时氮化物的这种抑制作用尤其明显,从而难以生产超低硫的柴油[3]。

因此为解决柴油深度脱硫,生产超低硫柴油,首先解决柴油中氮化物的抑制作用,经济有效脱除氮化物。

本文以过氧化氢-甲酸体系作为氧化剂[4],以糠醛作为萃取剂[5],对大港炼化焦化柴油进行了氧化脱氮的研究,确定氧化萃取法的最佳工艺参数;以过氧化氢-甲酸体系作为氧化剂,以糠醛作为萃取剂,在最适宜工艺参数下对加油站成品柴油进行了氧化脱硫、脱氮的研究,并考察了氧化萃取法对柴油中硫类型和氮类型的选择性。

1.1 试剂及仪器过氧化氢(质量分数30%,分析纯),甲酸(质量分数88%,分析纯),乙酸(分析纯),丙酸(分析纯),乙醇(分析纯),二甲基亚砜(分析纯),糠醛(分析纯),二甘醇(分析纯),N,N-二甲基甲酰胺(分析纯)。

电热恒温油浴锅(龙口市先科仪器公司);电动搅拌器(金坛市中大仪器厂);电子分析天平(梅特勒-托利多仪器(上海)有限公司);电热恒温鼓风干燥箱(上海圣欣科学仪器有限公司);7890A型Agilent气相色谱(安捷伦科技有限公司);6820型Agilent气相色谱(安捷伦科技有限公司);MultiEA3100型微量S/N分析仪(德国耶拿公司)。

1.2 实验方法将30 mL柴油及一定质量的过氧化氢、有机酸依次加入到250 mL的三口烧瓶中,在一定温度下搅拌一定时间后,冷却至室温,加入萃取剂,在一定温度下搅拌一定时间后静置分层,收集油层,采用气相色谱法测定其中的硫、氮含量,以及硫类型和氮类型。

1.3 分析方法1.3.1 氮含量分析采用气相色谱(Agilent GC-7890A)测定柴油中氮含量,色谱柱为 HP-5(30m×0.32 mm×0.5 μm),80 ℃开始,5 ℃/min,程序升温至270 ℃,保持5 min,GC-NCD检测器,检测温度700 ℃。

用(1)式计算氮脱除率X:其中:w1、w2——分别为反应前后柴油中氮含量所对应的色谱峰面积。

1.3.2 硫含量分析采用Multi EA3100型微量S/N分析仪测定柴油中总硫含量。

2.1 氧化参数对脱氮率的影响萃取参数:萃取剂为95%乙醇,剂油比为0.8,在室温下搅拌20 min;氧化工艺参数:氧化剂为有机酸-过氧化氢体系,氧化时间为 30 min,氧化温度为70 ℃,剂油比为 0.12。

考察不同的氧化条件对脱氮率的影响。

选用有机酸为甲酸、乙酸和丙酸,结果如图 1所示。

由图1可知,过氧化氢-甲酸体系的脱氮率最高,过氧化氢-乙酸体系次之,过氧化氢-丙酸体系脱氮率最低。

故选用过氧化氢-甲酸体系作为氧化体系。

2.1.2 甲酸/过氧化氢体积分数的影响由图2可知,随着甲酸含量的增加,脱氮率呈增大趋势,甲酸与过氧化氢比例增加到2.4时,脱氮率达到最大值85.11%,再提高甲酸含量,脱氮率反而降低。

所以本着经济原则,选择甲酸与双氧水的最适宜比例为2.0。

2.1.3 剂油比的影响由图3可知,剂油比的增加有利于脱氮率的提高,随着氧化体系用量的增加,氧化能力增强,柴油中更多的含氮组分被氧化成极性更大的氮氧化合物,从而被脱除。

当剂油比为0.24时,脱氮率最高,再增加剂油比,脱氮率变化不大,故氧化体系的体积分数定为0.24。

2.1.4 氧化温度的影响由图4可知,随着氧化温度的升高,脱氮率呈增大趋势,氧化温度的升高加快了反应速率,有利于氮氧化物的形成。

当温度增加到70 ℃时,脱氮率达到最大值84.15%,再提高氧化温度,脱氮率反而降低,这是因为氧化温度过高氮氧化物容易分解,而使脱氮率降低。

所以选择最适宜氧化温度为70 ℃。

2.1.5 氧化时间的影响由图5可知,随着氧化时间的增长,脱氮率变化并不规律,整体变化趋势不明显,故氧化时间对脱氮率的影响较小,本着经济的原则,选用最适宜氧化时间为1 min。

2.2 萃取参数对脱氮率的影响固定氧化工艺参数为:氧化剂为甲酸-过氧化氢体系,氧化时间为1 min,氧化温度为70 ℃,剂油比为0.24。

考察不同的萃取条件对脱氮率的影响。

由图6可知,纯糠醛作为萃取剂时的脱氮率最高,95%乙醇次之,其余3种溶剂的脱氮效果并不是特别理想。

故选用纯糠醛作为最适宜的萃取剂。

2.2.2 剂油比的影响由图7可知,剂油比的增加有利于脱氮率的提高,当剂油比大于0.6之后,脱氮率增长速率变慢,脱氮率变化不大,本着经济原则,选用最适宜的萃取剂剂油比为0.8。

2.2.3 萃取时间的影响由图8可知,总体上看萃取时间对脱氮率的影响不大,但是有先升后降的趋势,而且在5 min的时候,脱氮效果最好。

所以选择最适宜萃取时间为5 min。

2.2.4 萃取温度的影响由图9可知,随着萃取温度的升高,脱氮率的变化并不明显,而且在室温下萃取时脱氮率稍高一些,所以确定最适宜萃取温度为室温。

3.1 氮类型的选择性研究从表1中可以看出,成品柴油中主要含有的氮化物为咔唑类化合物,初始氮含量较低,经过氧化萃取精制后,咔唑类化合物的脱除率达76.39%。

3.2 硫类型的选择性研究从表2中可以看出,精制前油品中主要含有约14种含硫化合物,共分为4种类型,分别为硫化氢类、苯并噻吩类(BT)、元素硫类和二苯并噻吩类(DBT)化合物,其中硫化氢和元素硫的含量较少,分别占总硫质量的0.31%和0.38%;含量较多的BT类和 DBT类硫化物的质量分数分别为 39.25%和60.37%。

经过氧化萃取精制处理之后,油品中的硫化氢和元素硫均被脱除干净,脱除率达 100%;BT类硫化物的脱除率可以达到80.07%,从精制前后油品中各种 BT类硫化物的质量分数变化可以看出,氧化萃取工艺对油品中的苯并噻吩的脱除效果最好,脱除率可达100%。

对C1BT、C2BT、C3BT和C4BT也有较好的脱除效果;DBT类硫化物的脱除率可以达到92.05%,从精制前后油品中各种 DBT类硫化物的质量分数变化可以看出,该工艺对油品中的 4,6-DMDBT和C4DBT的脱除效果最好,脱除率可达100%。

对4-MDBT、C2DBT和C3DBT的脱除效果也较好,脱除率均在 90%左右。

对 C1DBT的脱除效果最差,脱除率仅为30.63%。

从整体上来说,成品油中本身硫含量已经非常低,总量为1.56 g/L,经过氧化萃取工艺精制之后,剩余硫含量为0.1969 g/L,脱除率达87.38%,脱除效果较好。

最佳反应条件为:双氧水-甲酸作氧化体系,氧化温度为70 ℃,氧化时间为1 min,剂油体积比为0.24,V(双氧水)/V(有机酸)为0.5;选用纯糠醛作为萃取剂,剂油比为0.8,在室温条件下搅拌5 min。

在最佳反应条件下进行反应,焦化柴油中的总氮脱除率可达到94.69%,处理后的精制油相为金黄色,达到了我国柴油的色度标准。