氢致开裂HIC试验概述及注意事项2016.12

- 格式:pdf

- 大小:1.20 MB

- 文档页数:19

SSC及HIC标准实验方法的选择和应用随着高硫高酸原油加工量的增加,硫化氢对设备的腐蚀也愈加严重,已成为石化行业较为突出的问题,特别是湿H2S应力腐蚀开裂和氢致开裂,所引起的事故往往是突发的、灾难性的。

因此,开展H2S腐蚀的相关研究对于确保石化设备的安全运转以及提高石化行业的生产效率具有重大的理论和实际意义。

一、基本性能研究1、输气管线环焊接头抗HIC性能研究氢致裂纹(Hydrogen Induced Cracking,缩写为HIC),作为一种缺陷存在于管线钢及焊缝中,其对输气管线使用性能的影响至今尚无全面的认识。

但大量的研究表明,HIC对钢材的常规强度指标影响不大,但对韧性指标影响较大,会使钢材的脆性倾向增大。

在四川境内含硫化氢酸性输气管线中,已经发现因HIC引起破裂的多起事故,给国家带来了严重的经济损失。

目前,我国对管线钢正在做比较系统的抗HIC性能倾向研究,环焊缝在整条管线中占相当大的比重,但我国对其焊接头抗HIC性能的研究还基本上处于空白。

近几年正值我国天然气管道建设的高潮,为保证输气管线环焊缝质量的可靠性,开展对输气管线环焊接头抗HIC性能研究是非常必要的,研究的成果直接用于工程实际,为输油输气管线的施工建设可提供技术保障。

2、输气管道的硫化物应力腐蚀(SSC)问题早在40年代末,美国和法国在开发含H2S酸性油气田时,发生了大量的硫化物应力腐蚀(Sulfide Stress Corrosion Cracking,简写SSCC或SSC)事故,我国输气管道主要集中在四川省,其中H2S含量偏高,表1[1]的统计结果表明:SSC是输气管道最主要的失效形式。

目前我国输送净化天然气(即含H2S<20mg/m3)的输气干线,绝大多数采用16Mn、X56、X60等级螺旋缝埋弧焊管,输送含H2S脱水干气采用大口径20号钢无缝钢管。

由于管输天然气中H2S的含量偏高,最高可达400~500mg/m3,使天然气中H2S分压达0.0003MPa或更高,具备了发生SSC的条件。

中国标准化协会标准《超高强度汽车钢板氢致延迟断裂敏感性测试及评价规范》编制说明一、工作简况1、任务来源近年来随着国内外汽车工业的快速发展,迫于能源及环境压力与日俱增,节能型及新能源车正成为新的汽车市场增长领域。

轻量化是推进汽车节能减排发展目标的关键技术领域,而材料是实现汽车轻量化的基础,当前以热成形钢,DP 钢,TRIP钢,Q&P钢,M钢,TWIP钢等为代表的超高强钢材因其在安全性能,减重,工艺性能,成本等方面的综合性优势,已成为各大车企推进其相关车型产品轻量化发展最为倚重的一类轻量化用材。

目前,随着汽车用钢强度级别的逐年提升,当钢种抗拉强度≥1000MPa以后,其氢致延迟断裂趋向性显著提升,已成为制约当前超高强度汽车用钢成熟应用的一大关键技术问题。

近年来针对超高强度汽车用钢的氢致延迟断裂已得到了国内外汽车业界的高度重视,对此各国均开展了大量的基础性及应用性研究。

其中,针对抗氢致延迟断裂性能测试评价技术方法的研究又是重中之重。

多年来,国内外对此已开展了大量研究,相继得出了多种技术方法,代表性方法诸如恒载荷法,慢应变速率法,准静态拉伸法,氢渗透法,断裂力学试验法等,然而截至目前尚未形成能在行业内通行的技术标准,大量研究成果尚难以直接用于指导各类超高强汽车用钢的生产及产品制造。

近年来国外已有部分车企及钢铁企业基于己方产品开发技术需求,制定了相应的氢致延迟断裂测评标准,但国内目前依旧处于空白阶段,对于当前国内广大汽车主机厂而言,迫切需要尽快制定出可满足其超高强汽车用钢应用需求,且合理可行的超高强汽车用钢氢致延迟断裂性能测评技术标准。

基于上述分析,在中国汽车工程学会等行业机构牵头下,由中国汽车工程研究院股份有限公司联合国内广大骨干车企,零件企业及钢铁企业,在参照国内外已有研究基础上,通过进一步开展相关工作制定出满足我国汽车行业需求的超高强汽车用钢氢致延迟断裂测试及评价技术规范。

中国标准化协会于2018年8月1日批准本标准立项,并将《超高强度汽车钢板氢致延迟断裂敏感性测试及评价规范》团体标准制定列入2018年计划,中标协标准立项通知编号:[2018]XXX 号。

NO:110323 Q245R(HIC)钢板抗氢致开裂(HIC)试验报告试验:校对:审核:批准:合肥通用机械研究院合肥通用机械研究院Hefei General Machinery Research Institute试验报告主检:审核:批准:Tester: Verifier: Auditor:Q245R(HIC)钢板抗氢致开裂(HIC)试验报告Hydrogen Induced Cracking Test Report of Q245R(HIC) plates一、前言根据新余钢铁股份有限公司的委托,合肥通用机械研究院对其提供的Q245R(HIC)钢板进行了抗氢致开裂(HIC)试验。

Ⅰ. ForewordMandated by Xinyu Steel Joint Stock Co.,Ltd, Hefei General Machinery Research Institute processed the Hydrogen Induced Cracking Tests of Q245R(HIC) plates.二、试验方法2.1 HIC试验方法按NACE TM0284-2003执行。

2.2 按照NACE TM0284-2003,试验溶液为A溶液,即0.5%HAc+5%NaCl溶液(pH=3.0),并用H2S气体饱和。

2.1 The test is according to NACE TM0284-2003.2.2 According to NACE TM0284-2003, the testing solution is solution A, that is 5%NaCl+0.5%HAc solution,and the initial PH value is3.0, and be saturated by H2S gas.三、试验步骤3.1 试样尺寸按NACE TM0284-2003要求,当厚度不大于30mm时,试样尺寸如图1所示,试样数量为每组3个。

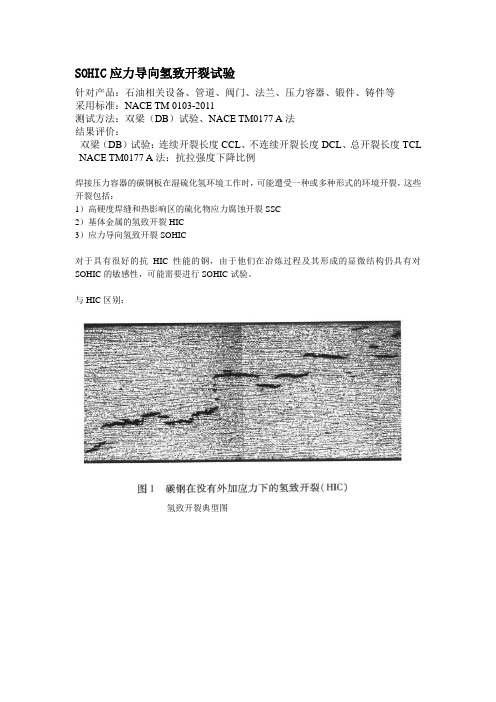

SOHIC应力导向氢致开裂试验

针对产品:石油相关设备、管道、阀门、法兰、压力容器、锻件、铸件等

采用标准:NACE TM 0103-2011

测试方法:双梁(DB)试验、NACE TM0177 A法

结果评价:

双梁(DB)试验:连续开裂长度CCL、不连续开裂长度DCL、总开裂长度TCL NACE TM0177 A法:抗拉强度下降比例

焊接压力容器的碳钢板在湿硫化氢环境工作时,可能遭受一种或多种形式的环境开裂,这些开裂包括:

1)高硬度焊缝和热影响区的硫化物应力腐蚀开裂SSC

2)基体金属的氢致开裂HIC

3)应力导向氢致开裂SOHIC

对于具有很好的抗HIC性能的钢,由于他们在冶炼过程及其形成的显微结构仍具有对SOHIC的敏感性,可能需要进行SOHIC试验。

与HIC区别:

氢致开裂典型图

SOHIC 典型图

DB试样尺寸:

DB试样,测试时间168小时。

二、使用NACE TM 0177进行SOHIC评价:

1、NACE TM 0177进行后观察裂纹,并在150度烘烤24小时后进行拉伸试验。

抗拉强度低于实际抗拉强度的80%时认为材料失效。

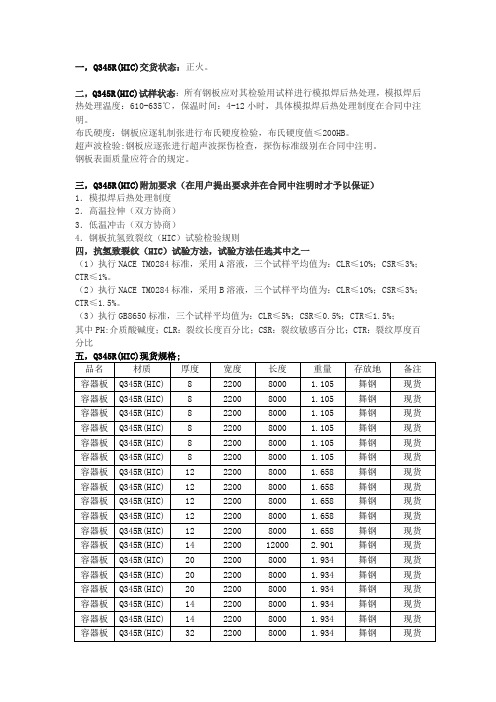

一,Q345R(HIC)交货状态:正火。

二,Q345R(HIC)试样状态:所有钢板应对其检验用试样进行模拟焊后热处理,模拟焊后热处理温度:610-635℃,保温时间:4-12小时,具体模拟焊后热处理制度在合同中注明。

布氏硬度:钢板应逐轧制张进行布氏硬度检验,布氏硬度值≤200HB。

超声波检验:钢板应逐张进行超声波探伤检查,探伤标准级别在合同中注明。

钢板表面质量应符合的规定。

三,Q345R(HIC)附加要求(在用户提出要求并在合同中注明时才予以保证)1.模拟焊后热处理制度2.高温拉伸(双方协商)3.低温冲击(双方协商)4.钢板抗氢致裂纹(HIC)试验检验规则四,抗氢致裂纹(HIC)试验方法,试验方法任选其中之一(1)执行NACE TM0284标准,采用A溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1%。

(2)执行NACE TM0284标准,采用B溶液,三个试样平均值为:CLR≤10%;CSR≤3%;CTR≤1.5%。

(3)执行GB8650标准,三个试样平均值为:CLR≤5%;CSR≤0.5%;CTR≤1.5%;其中PH:介质酸碱度;CLR:裂纹长度百分比;CSR:裂纹敏感百分比;CTR:裂纹厚度百分比五,Q345R(HIC)现货规格;品名材质厚度宽度长度重量存放地备注容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 8 2200 8000 1.105 舞钢现货容器板Q345R(HIC) 12 2200 8000 1.658 舞钢现货容器板Q345R(HIC) 12 2200 8000 1.658 舞钢现货容器板Q345R(HIC) 12 2200 8000 1.658 舞钢现货容器板Q345R(HIC) 12 2200 8000 1.658 舞钢现货容器板Q345R(HIC) 12 2200 8000 1.658 舞钢现货容器板Q345R(HIC) 14 2200 12000 2.901 舞钢现货容器板Q345R(HIC) 20 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 20 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 20 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 14 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 14 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 32 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 32 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 14 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 14 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 14 2200 8000 1.934 舞钢现货容器板Q345R(HIC) 45 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 16 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 32 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 16 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 50 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 16 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 16 2200 8000 2.211 舞钢现货容器板Q345R(HIC) 50 2200 8000 3.454 舞钢现货容器板Q345R(HIC) 25 2200 8000 3.454 舞钢现货容器板Q345R(HIC) 25 2200 8000 3.454 舞钢现货容器板Q345R(HIC) 30 2200 8000 4.145 舞钢现货六,Q345R(HIC)实验标准:1.制定合适的内控成分,严格控制化学成分波动范围,确保钢板性能的稳定。

抗氢致开裂试验引言:氢是宇宙中最常见的元素之一,它在很多领域都有广泛的应用。

然而,在某些情况下,氢气的积聚可能会导致严重的问题,如氢致开裂。

为了理解和预防这种现象,科学家们进行了大量的抗氢致开裂试验。

本文将介绍抗氢致开裂试验的原理、方法和结果。

1. 抗氢致开裂试验的原理氢致开裂是指在氢气存在的环境中,材料的开裂现象。

氢气能够渗透进入材料内部,并在其中形成氢原子或氢离子。

这些氢原子或氢离子会引起材料内部的应力集中,从而导致材料的开裂。

因此,了解材料在氢气环境下的抗开裂性能是非常重要的。

2. 抗氢致开裂试验的方法为了进行抗氢致开裂试验,首先需要选择合适的材料样品。

常用的材料包括钢、铝合金、镍合金等。

然后,将材料样品暴露在含有氢气的环境中,并在一定的温度和压力条件下进行试验。

试验过程中,通过观察材料是否发生开裂以及开裂的程度来评估材料的抗开裂性能。

3. 抗氢致开裂试验的结果抗氢致开裂试验的结果表明,不同材料对氢气的抗开裂性能有所差异。

一些材料在氢气环境下表现出良好的抗开裂性能,而另一些材料则容易发生开裂。

这与材料的晶体结构、化学成分以及加工工艺等因素有关。

通过对不同材料的试验结果进行分析,可以为材料的选用和设计提供重要的参考。

4. 抗氢致开裂试验的意义抗氢致开裂试验的结果对于提高材料的抗开裂性能以及保障工程结构的安全性具有重要意义。

在一些特殊领域,如航空航天、核能等,氢气的应用非常广泛,因此了解材料在氢气环境下的性能是必不可少的。

通过抗氢致开裂试验,可以评估材料的抗开裂性能,优化材料的组成和加工工艺,提高材料的可靠性和耐久性。

结论:抗氢致开裂试验是研究材料在氢气环境下的抗开裂性能的重要手段。

通过选择合适的材料样品,进行试验并分析试验结果,可以评估材料的抗开裂性能,并为材料的选用和设计提供参考。

抗氢致开裂试验对于提高材料的可靠性和耐久性具有重要意义,特别是在一些特殊领域的应用中。

进一步的研究和探索将有助于揭示氢致开裂的机理,为材料的开发和设计提供更加可靠的依据。

通常抗氢致开裂HIC(Hydrogen Induced Crack)主要是针对低碳高强度结构钢制压力管线讲的( 现代管线钢属于低碳或超低碳的微合金化钢)。

目前国内生产的此类专用钢(抗HIC 专用钢)主要材料牌号有:16MnR(HIC),20R(HIC),SA516(HIC)。

该类钢的碳当量可用Ce= C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算。

质保书中C:0.022,Mn:1.05,Cr:18.20,Ni:8.32材料成分大致符合不锈钢00Cr19 Ni10(GB/T1220—1992)主要元素成分要求。

提供的是00Cr19Ni10或类似材质,应该没有太大问题。

参考资料:关于提高提高管线钢抗HIC能力的措施提高管线钢抗HIC能力的措施有成份设计、冶炼控制、连铸工艺、控轧控冷等四个方面。

展开来说,主要有三点:提高钢的线纯净度。

采用精料及高效铁水预处理(三脱)及复合炉外精炼,达到S≤0.001%,P≤0.010%,[O]≤20ppm,[H]≤1.3ppm。

同时采用Ca处理。

②晶粒细化。

主要通过微合金化和控轧工艺使晶粒充分细化,提高成分和组织的均匀性。

为此,钢水和连铸过程要电磁搅拌;连铸过程采用轻压下技术;多阶段控制轧制及强制加速冷却工艺;Tio处理,使得钢获得优良的显微组织和超细晶粒,最终组织状态是没有带状珠光体的针状铁素体或贝氏体。

③昼降低含C量(C≤0.06%),控制Mn含量,并添加Cu和Ni。

从炼钢来看,宝钢、武钢、鞍钢、攀钢、太钢等企业能生产不同等级的管线钢种,目前国内能生产X42、X52、X60、X65、X70等,X70目前在试用。

管线钢国产化程度大幅度提高,产品质量有了显著的改进,产品的成份控制、强度、韧性、晶粒度、焊接性能等均已接近或达到国外同类产品的水平。

高S原油加工过程中硫腐蚀及防护选材准则/thread-4029-1-1.html (作者前言):2001年1月,中国石化科技开发部邀请英国壳牌石油公司材料专家霍普金申(音译)在南京就“高S原油加工过程中硫腐蚀及防护选材准则”做了讲座。

通常抗氢致开裂HIC(Hydrogen Induced Crack)主要是针对低碳高强度结构钢制压力管线讲的( 现代管线钢属于低碳或超低碳的微合金化钢)。

目前国内生产的此类专用钢(抗HIC专用钢)主要材料牌号有:16MnR(HIC),20R(HIC),SA516(HIC)。

该类钢的碳当量可用Ce=C+Mn6+(Cr+Mo+V)5+(Ni+Cu)15计算。

质保书中C:0.022,Mn:1.05,Cr:18.20,Ni:8.32材料成分大致符合不锈钢00Cr19Ni10(GBT1220—1992)主要元素成分要求。

提供的是00Cr19Ni10或类似材质,应该没有太大问题。

参考资料:关于提高提高管线钢抗HIC能力的措施提高管线钢抗HIC能力的措施有成份设计、冶炼控制、连铸工艺、控轧控冷等四个方面。

展开来说,主要有三点:提高钢的线纯净度。

采用精料及高效铁水预处理(三脱)及复合炉外精炼,达到S≤0.001%,P≤0.010%,[O]≤20ppm,[H]≤1.3ppm。

同时采用Ca处理。

②晶粒细化。

主要通过微合金化和控轧工艺使晶粒充分细化,提高成分和组织的均匀性。

为此,钢水和连铸过程要电磁搅拌;连铸过程采用轻压下技术;多阶段控制轧制及强制加速冷却工艺;Tio处理,使得钢获得优良的显微组织和超细晶粒,最终组织状态是没有带状珠光体的针状铁素体或贝氏体。

③昼降低含C量(C ≤0.06%),控制Mn含量,并添加Cu和Ni。

从炼钢来看,宝钢、武钢、鞍钢、攀钢、太钢等企业能生产不同等级的管线钢种,目前国内能生产X42、X52、X60、X65、X70等,X70目前在试用。

管线钢国产化程度大幅度提高,产品质量有了显著的改进,产品的成份控制、强度、韧性、晶粒度、焊接性能等均已接近或达到国外同类产品的水平。

高S原油加工过程中硫腐蚀及防护选材准则 thread-4029-1-1.html(作者前言):2001年1月,中国石化科技开发部邀请英国壳牌石油公司材料专家霍普金申(音译)在南京就“高S原油加工过程中硫腐蚀及防护选材准则”做了讲座。

管线管氢致开裂试样检测及分析杨迅;张志远;叶小军;穆瑞三【摘要】对管线管氢致开裂(HIC)试验后试样进行超声波探伤和金相分析.结果表明:HIC试验后未发现氢致裂纹缺陷,但超声波探伤可检测到大型B类夹杂物及表面氢鼓泡.本试验所取试样较大B类夹杂物出现在管体壁厚中心与外壁之间,可以大致推断较大B类夹杂位于原始铸坯1/2半径到表层细晶区之间,其成因与铸坯芯部成分偏析无关.氢鼓泡中有大颗粒状氧化镁及硫化钙夹杂,其余区域为铝酸钙夹杂,故夹杂物是形成氢鼓泡的诱因之一.【期刊名称】《天津冶金》【年(卷),期】2014(000)002【总页数】4页(P102-105)【关键词】超声波探伤;金相分析;氢鼓泡;氢致开裂;管线管【作者】杨迅;张志远;叶小军;穆瑞三【作者单位】天津钢管集团股份有限公司,天津300301;天津钢管集团股份有限公司,天津300301;天津钢管集团股份有限公司,天津300301;天津钢管集团股份有限公司,天津300301【正文语种】中文湿硫化氢环境下腐蚀反应形成的氢脆给工业生产带来了诸多问题,特别是石油行业。

随着钻井技术的发展,钻具及油套管、管线管用钢常被用在湿硫化氢电解介质的苛刻环境下,管线钢选材不当常有发生氢脆事故。

这种脆化的机理是:H2S与钢材表面发生腐蚀反应产生氢,而后氢又被钢材吸收造成局部压力过大超过材料的强度极限导致氢脆。

在湿硫化氢环境中,管线钢可能存在下面三种失效问题:第一是在无应力情况下的氢致裂纹(HIC),氢鼓泡(HB),阶梯开裂(SWC);其二是外加应力情况下的硫化物应力开裂(SSC);其三是在焊接过程中,焊接材料中水分或油污在电弧高温作用下分解产生氢,这些氢一部分进入熔融的焊缝金属中,当焊缝冷却时来不及扩散出去形成局部高压而导致焊缝出现微裂纹的氢致延迟开裂现象。

HIC是氢脆的一种,表现为不加载应力状态下的氢鼓泡和内部裂纹。

主要冶金因素包括:夹杂,冷却时因C、Mn、P元素偏析形成的贝氏体马氏体条带,S、P的纯净度及轧制情况等[1]。

HIC氢致开裂试验又叫抗氢诱导裂纹试验、抗氢脆试验,氢致开裂(HIC)英文全称是:Hydrogeninducedcracking,简称HIC o与金属原子相比,氢原子尺寸很小,容易从金属原子间的间隙扩散至金属基体内部,与基体发生物理化学作用,从而降低金属基体的机械性能。

氢致开裂的原理氢致开裂的机理:当钢浸渍在含硫化氢的环境中,因腐蚀而产生的氢便渗入钢中,原子状氢扩散到达非金属夹杂物等界面,在其缺陷部位转变为分子氢,提高了空洞的内压。

(1)氢脆各种情况下产生的氢原子直接渗透到钢内部后,使钢晶粒间原子结合力降低,造成钢材的延伸性、端面收缩率降低,强度也发生变化。

氢脆理论:在裂纹尖端有与阳极反应相应的阴极反应发生。

所生成的氢或加工氢进入钢中引起氢致开裂。

(2)氢腐蚀氢与钢中的碳化物发生反应产生甲烷,甲烷气体不能从钢中扩散出去,聚集在晶粒间形成局部高压,造成应力集中,进而使钢材产生微裂纹或鼓泡。

氢的来源可分为内氢和外氢两种:(1)内氢是指材料在使用前内部就已经存在的氢,主要是冶炼(原材料中的水分)、酸洗(酸)、电镀(阴极析氢)、焊接(焊接前未烘干)、热处理(淬火等)等过程中;(2)外氢或环境氢是指材料在使用过程中吸收的氢。

如在H2或H2S气体或H2S水溶液中服役时,H2或H2S能分解出H进入构件或试样。

在氢气压力的作用下,不同层面上的相邻氢鼓泡裂纹相互连接,形成阶梯状特征的内部裂纹称为氢致开裂,裂纹有时也可扩展到金属表面。

HIC的发生也无需外加应力,一般与钢中高密度的大平面夹杂物或合金元素在钢中偏析产生的不规则微观组织有关。

现在已广泛运用氢致裂纹(H1C)来描述裂纹类型,并且被NACE国际组织采用。

试验方案及标准NACETMO284管线钢和压力容器抗氢致开裂评定方法GB/T8650管线钢和压力容器钢抗氢致开裂评定方试样要求:样品尺寸:长IOOmm,宽20mm o1)厚度<30mm:平行取样,同一产品取1组样品,数量为3个;2)3。