汽缸体夹具设计及铣床夹具设计

- 格式:doc

- 大小:158.51 KB

- 文档页数:21

课题名称:气缸体双工位专用钻床总体及夹具设计一、课题来源、课题研究的主要内容及国内外现状综述1、课题来源课题来源于恒力机床厂。

2、课题研究的主要内容课题研究的主要内容是为保证气缸体挺柱孔和顶面水孔的加工以及保证相应的位置精度,设计一台气缸体双工位专用钻床。

在完成“三图一卡”的基础上,还要完成夹具设计。

3、国内外现状综述组合机床技术装备现状与发展趋势:组合机床及其自动线是集机电一体的综合自动化程度较高的制造技术和成套工艺装备。

它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。

它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。

我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制。

其中液压系统均采用集中供油分散控制的形式,液压管路固定可靠,无振动、摇动,并解决了漏油问题,能满足市场对组合机床高精度、高生产率、柔性化、多品种、短周期的需求。

组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台式组合机床等;随着技术的不断进步,一种新型的组合机床——柔性组合机床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的组合机床。

另外,近年来组合机床加工中心、数控组合机床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在组合机床行业中所占份额也越来越大。

据专家分析,机床装备的高速和超高速加工技术的关键是提高机床的主轴转速和进给速度。

目前,加工中心的主轴转速可达10000~20000r/min,最高进给速度可达20~60m/min;复合、多功能、多轴化控制装备的前景亦被看好。

气缸体双工位专用钻床总体及夹具设计摘要:本课题设计的是气缸体双工位专用钻床,用于钻削被加工零件左侧面上的12个∅30深110mm的挺柱孔,右侧扩12个∅41的孔、锪挺柱孔∅41端面,并钻削12个∅8和7个∅6的水孔。

本机床设计主要包括总体设计和夹具设计两个部分。

采用卧式双工位双面加工方案,左侧主轴箱用来加工这12个挺柱孔,右侧主轴箱用来完成剩下的31个孔的加工,两主轴箱的中间是夹具部分。

机床采用液压滑台实现刀具的进给,以保证进给速度的稳定可靠。

由于工件左侧12个∅30 mm的挺柱孔之间孔距较小,使得左主轴箱中主轴的排布受到了限制,为此采用双工位分两批加工。

工件选用“一面两孔”的定位方案,采用液压夹紧方式。

为保证工件上被加工孔的位置精度,采用了导向装置。

因工件批量较大,导向装置中的钻套容易磨损,所以采用了可换钻套。

夹具体材料采用HT200,并在夹具体上开设排屑槽以防止切屑在定位元件工作表面上或其他装置中堆积而影响工件的正确定位和夹具的正常工作。

关键词:气缸体;组合机床;总体设计;夹具Design of General and Fixture of Modular Machine Toolwith Double Stations Drilling for the Cylinder BodyAbstract:The modular machine tool is designed for double stations drilling of the cylinder body. It is used for machining these holes in the work piece: twelve holes with the diameter 30mm and depth 110mm on the left side, twelve diameter 41mm holes and their bottom surfaces on the right surface, twelve diameter 8mm and seven diameter 6mm holes. The topic includes two parts, the general design and fixture design of the machine tool.The modular machine tool uses the horizontal-type, double-station and two-side processing plan. The left spindle box is used formachining twelve tappet holes, the right spindle box is used for machining 31 holes, and a fixture is between two spindle boxes. To achieve stable and reliable feed, hydraulic pressure sliding tables are used in this machining tool. The small distance between two tappet holes on the left side of the cylinder body makes arrangement of main spindle in the headstock restricted. Therefore twelve holes on the left side are separated into two groups through double-station machining. The work piece is located at the fixture through "a face two holes", and clamped by hydraulic pressure devices. To ensure position precision, the guiding devices are used. Replaceable guiding sleeves are chosen, because they are easy wearing in large quantities of production. The material of clamp body is HT200. Chip troughs which are in the clamp body are free of chip falling onto the working surface of positioning components or accumulating on other devices, and ensure the work piece correct positioning and the fixture normal working.Key words:cylinder body; modular machine tool; general design; fixture。

浅谈气缸体加工工艺及夹具设计气缸体作为液压油缸的一个重要零部件,是液压驱动系统中执行机构的主要组成部分之一,其制造和加工质量直接影响机器的使用寿命和性能。

气缸体的加工工艺和夹具设计是制造气缸体的重要关键,本文将结合实例浅谈气缸体加工工艺及夹具设计。

1.材料准备气缸体的材料通常是原材料铸铁或钢板,对于铸铁气缸体,其材料应选用有足够强度和塑性的灰口铸铁材料,对于钢板气缸体,其材料应选择载荷强度高、耐腐蚀、抗老化的钢板。

2.加工工艺流程气缸体的加工流程包括:坯料投料、粗加工、精加工、表面处理和装配等几个步骤。

(1)坯料投料:将事先准备好的铸铁坯料或钢板料按照尺寸和重量要求投入气缸体加工中心进行下一步操作。

(2)粗加工:粗加工主要是通过车床、铣床、刨床等机床工具进行切削、钻孔、倒棱等加工,将坯料切割成合格的加工件。

(3)精加工:精加工主要是对加工件进行研磨、镗孔、锥度等精度加工,确保加工件大小和精度符合要求。

(4)表面处理:经过精加工之后的气缸体还需要进行表面处理,包括抛光、热处理、涂层等,提高其表面平整度和耐腐蚀性能。

(5)装配:在经过表面处理之后,将各个组件按照正确的顺序和方法进行组装,最终得到完整的气缸体产品。

气缸体的精密加工对加工精度和生产效率都有很高的要求,为了确保气缸体加工的质量和效率,必须设计适合的夹具,保证加工的稳定性和一致性。

1.要求夹具稳定、可靠对于气缸体的夹具设计,最基本的要求就是夹具本身稳定可靠,保证加工精度的一致性。

夹具的接触面应选用高硬度、高可靠性的材料,如石墨、顿钢等。

在夹紧力的大小和稳定性方面,应充分考虑夹具本身的刚性和强度。

2.要求适应不同加工环节夹具应具有适应不同加工环节的能力,在各个加工环节中能够保证气缸体的正确位置和稳定性。

对于不同类型和尺寸的气缸体,夹具应具有可调性,可以适应不同的气缸体类型。

3.要求操作简便、高效在使用夹具时,必须考虑操作的简便和高效性,便于工人进行操作和调整。

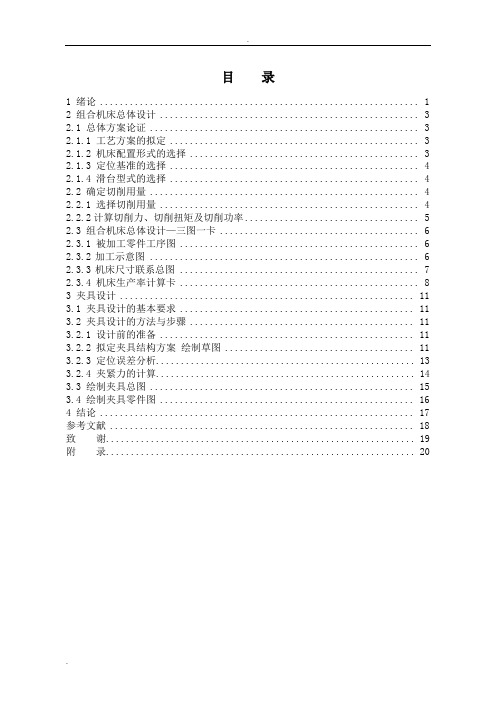

.. 目录1 绪论 (1)2 组合机床总体设计 (3)2.1 总体方案论证 (3)2.1.1 工艺方案的拟定 (3)2.1.2 机床配置形式的选择 (3)2.1.3 定位基准的选择 (4)2.1.4 滑台型式的选择 (4)2.2 确定切削用量 (4)2.2.1 选择切削用量 (4)2.2.2计算切削力、切削扭矩及切削功率 (5)2.3 组合机床总体设计—三图一卡 (6)2.3.1 被加工零件工序图 (6)2.3.2加工示意图 (6)2.3.3机床尺寸联系总图 (7)2.3.4 机床生产率计算卡 (8)3 夹具设计 (11)3.1 夹具设计的基本要求 (11)3.2 夹具设计的方法与步骤 (11)3.2.1 设计前的准备 (11)3.2.2 拟定夹具结构方案绘制草图 (11)3.2.3 定位误差分析 (13)3.2.4 夹紧力的计算 (14)3.3 绘制夹具总图 (15)3.4 绘制夹具零件图 (16)4 结论 (17)参考文献 (18)致谢 (19)附录 (20)盐城工学院本科生毕业设计说明书20111 绪论组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效的专用机床[1]。

组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍至几十倍。

由于通用部件已标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用来组成自动生产线。

组合机床一般用于加工箱体类或特殊形式的零件。

加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削端面、切削平面、切削内外螺纹以及加工圆和端面等。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

专用机床是随着汽车工业的兴起而发展起来的。

柴油机气缸体两端面粗铣组合机床总体及夹具设计为了实现柴油机气缸体两端面的粗铣组合加工,需要设计一台适用的机床及夹具。

本文将介绍柴油机气缸体两端面粗铣组合机床总体设计及夹具设计。

一、机床总体设计1.结构设计机床的整体结构应该稳定牢固,保证铣削过程中不会出现剧烈的振动。

一般来说,机床的基座应该采用重型厚钢板焊接而成,以提供足够的稳定性。

同时,机床的纵横向导轨应该采用优质的线性导轨,以确保工作台在X、Y轴方向上的移动平稳。

2.驱动系统设计机床的驱动系统应该能够提供足够的动力和精准度。

一般来说,机床的移动部分(如工作台)采用伺服电机驱动,以实现精确的位置控制;而切削部分则采用高功率的主轴电机驱动,以提供足够的切削力。

3.控制系统设计机床的控制系统应该能够实现程序控制,以满足不同工件的加工要求。

一般来说,机床的控制系统应该包括PLC控制器和人机界面,以实现精确的位置控制和操作便捷性。

二、夹具设计夹具是机床加工中的重要组成部分,它不仅要能够将工件牢固地夹住,还要保证工件在加工过程中的定位精度和切削力的传递。

下面介绍一种常用的夹具设计方案:1.夹紧方式为了实现对气缸体的夹紧,可以采用液压夹紧方式。

具体来说,可以使用液压缸将夹具夹紧在气缸体上,通过液压系统提供足够的夹紧力。

2.定位方式为了确保气缸体在加工过程中的定位精度,可以在夹具上设置合适的定位孔或定位销,与气缸体的定位孔相配合,以提供稳定的定位效果。

3.切削力传递为了确保切削力的传递,可以在夹具上设置切削力支撑板,将切削力通过支撑板传递到机床的基座上,从而保证加工过程中的稳定性。

总之,柴油机气缸体两端面粗铣组合机床及夹具的设计需要考虑结构稳定性、驱动系统和控制系统的设计以及夹具的夹紧方式、定位方式和切削力传递等因素。

通过合理的设计,可以实现高效、精确的加工。

毕业设计(论文)课题气缸体加工工艺及夹具设计院系机械工程学院专业机械制造及自动化班级姓名完成日期指导教师摘要本说明书涵盖了气缸体零件从毛坯的选择到工艺过程拟定再到各加工步骤计算的全部过程,此外,对于用到的镗床及钻床夹具也做了简要说明。

首先对于零件上的一些主要加工表面,通过查阅大量专业资料确定了其加工工艺,确保达到零件的精度要求,对于所涉及的尺寸公差也是通过各种详细的计算而得来。

为了给加工零件提供完整的书面说明,在本说明书中还对气缸体的作用及工作环境做了详细的介绍,对于所涉及到的参考文献也详尽列出。

最后,对于在加工过程中所用到的夹具设计原则也有所阐述,并给出了一套镗夹具的设计方案。

总之,本着完整,详尽,正确的原则,对于需要分析计算的地方在本说明书中都有相应的体现,最终给零件的生产加工提供最原始的数据资料。

关键词:气缸体工艺过程镗床钻床AbstractThis specification covers the gas cylinder body parts from blank selection to process to the processing steps for calculating all the process, in addition, for use in the boring and drilling fixture also do a brief explanation.First of all for the parts on some of the main processing surface, access to a large number of professional material to decide its processing technology, ensure the precision of parts, demands for dimensional tolerance is also involved through various detailed calculation and evolve. In order to give processing components to provide complete written explain, in this manual of the role of the cylinder block and working environment of a detailed introduction, involved in the reference also detailed list. Finally, in the course of processing for the kind of fixture design principles will be discussed, and gives a boring and fixture design scheme.In short, in line with complete, detailed, correct principles, the need for analysis and calculation of the place in this manual all has the corresponding reflect, and finally to the production and processing of parts provide the original data.目录绪论 (5)(1)课题背景及发展趋势 (5)(2)夹具的基本结构及夹具设计的内容 (5)第一章零件的分析 (7)1.1零件的作用 (7)1.2零件的工艺分析 (8)第二章确定毛坯 (9)第三章工艺规程设计 (10)3.1 定位基准的选择 (10)3.2 制定工艺路线 (11)3.3选择加工设备及刀,夹,量具 (13)3.4 加工工序设计 (14)3.4.1 切削用量的确定 (14)3.4.2 基本时间的确定 (18)第五章夹具设计 (19)5.1 夹具的基本要求与设计步骤 (19)5.2 定位机构的确定 (20)5.3 定位方案的论证 (20)总结 (22)参考文献 (24)感谢 (25)绪论机械制造与自动化专业毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

发动机缸体夹具设计(总34页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--SHANDONG UNIVERSITYOFTECHNOLOGY毕业论文WD615发动机缸体前后端面及右侧面加工夹具设计学院:专业:姓名:学号:指导教师:2013年6月摘要作为发动机上最大的零件,发动机缸体把发动机的曲柄连杆机构和配气机构连接到一起,并把供油、润滑、冷却等机构连接成整体。

平面加工和孔系加工是发动机缸体加工的主要工作,平面加工主要通过端面铣削来完成,而孔系加工主要通过镗削、珩磨、钻、铰和攻等工艺完成。

平面主要包括前后端面、底面和顶面,孔系主要包括水套孔、活塞缸孔、曲轴孔、安装孔、油孔、连接孔和销孔等。

汽车发动机的使用性能与发动机缸体的加工质量有着直接关系,所以必须保证平面和孔系加工的精度。

该课题的目的即对WD615发动机缸体机加工进行工艺设计,选择合适的加工中心、刀具,设计准确耐用的专用夹具,达到缸体加工生产的高精度、高效率、高适应性和高利用率。

我此次设计的主要内容是:以曲轴孔、止推面及左侧面一点为定位基准,精铣发动机缸体前后面、右侧面及油泵安装面,钻铰燃油泵定位销孔。

我做的主要工作是:选择合适的定位面,设计合理的夹具,选取合适的加工设备和刀具,保证定位准确、工序内容布置合理、节拍平衡、工时优化、各加工要素符合产品图要求。

根据发动机结构复杂、刚度小等特点,定位夹紧方案的选择对缸体的加工精度、加工方式以及加工过程都有很大的影响,因此设计合理的机床夹具以保证加工精度,特别是保证被加工工件的加工面与定位面之间的位置精度,是设计中首先要考虑的问题。

刀具、机床和工件是机械加工三要素,缺一不可。

而制造刀具材料的优劣,将直接影响机械加工的质量、效率和成本,所以选用合理的刀具,可以最大限度地发挥机床的性能。

为适应产品更新换代速度越来越快的趋势,在加工过程中缩短工艺流程、增加加工中心的柔性显得越来越重要。

柴油机气缸体顶底面粗铣组合机床总体及夹具设计摘要:本设计课题为柴油机气缸体顶底面粗铣组合机床总体及夹具设计。

机床总体设计主要完成双面铣组合机床的“三图一卡”;拟订夹具的结构方案、绘制夹具总图及其零件图。

根据气缸体尺寸、形状、材料、加工部位的结构和加工精度、表面粗糙度等要求,确定选用卧式双面铣组合机床;为实现工件快进和工进配以移动工作台;被加工平面为大平面,材料为HT250,故刀具选择硬质合金端铣刀。

夹具安装在移动工作台之上。

在被加工零件的定位方面,本方案采用了“一面两销”的定位方式,以达到较好的定位效果。

夹紧是通过手动夹紧,以四个压板实现夹紧,这样能很好的防止夹紧力作用下工件产生形变。

由于被加工零件体积、重量较大,故采用支承板支承。

另外通过夹具误差设计分析,能够较好地保证加工精度。

通过这样的设计来达到加工要求,以便能完成对柴油机气缸体顶底的粗铣,满足工厂制定的产量。

关键词:组合机床;夹具;气缸体;铣削柴油机气缸体顶底面粗铣组合机床总体及夹具设计The diesel of the overall modular machine tool and jig for thick mill the surface and bottom of cylinder body of the diesel engineAbstract: The diesel of the overall modular machine tool and jig are designed for thick mill the surface and bottom of cylinder body of the diesel engine. The system design mainly completes “three charts and a card” abou t the two-sided mill modular machine-tool. The jig design is to complete the structure plan, the assembly drawing and the parts drawing.According to the cylinder body size, the shape, the material, processing request and so on spot structure and processing precision, surface roughness, determined selects the horizontal-type two-sided mill aggregate machine-tool; In order to realize the work piece to enter quickly with the labor enters matches by moves the work table; Is processed the plane is the big plane, the material is HT250, therefore cutting tool choice hard alloy face cutter. The jig installs in moves above the work table. In is processed the components the localization aspect, this plan has used "two sells at the same time" the locate mode, by achieves the good localization effect. Clamps is through manual clamps, clamps by four clamps realizations, like this can very good prevent clamps under the action of force the work piece to have the deformation. Because is processed the components volume, the weight is big, therefore uses the support plate supporting. Moreover designs the analysis through the jig error, can guarantee the processing precision well.I complete the design requirements according to such design, so that I can complete to the diesel engine was mad the cylinder body goes against the bottom the thick mill, satisfy the factory formulation the output.Key words: modular machine-tool; jig; cylinder body ; milling目录1 前言 (1)2机床总体设计 (3)2.1 被加工零件分析 (3)2.2 机床结构的确定 (3)2.3 本组合机床的特点 (3)2.4 切削用量的确定 (3)2.5各部件的造型 (4)2.6 绘制“三图一卡” (7)3 夹具设计 (12)3.1 概述 (12)3.2 设计的前期准备 (13)3.3 定位装置的确定 (13)3.4 确定夹紧方案 (16)3.5 其他元件的设计 (18)3.6 夹具的公差配合及技术要求 (18)3.7 工序的精度分析 (21)4 总结 (25)5参考文献 (26)6 致谢 (27)7 附录 (28)柴油机气缸体顶底面粗铣组合机床总体及夹具设计1前言根据工件加工的需要,以独立的通用部件为基础,配以部分专用部件组成的专用机床,称之为组合机床。

前言地方及周边地区的快速发展需要越来越多的实用型应用型人才。

高等职业教育根据“必须、够用”原则培养出一大批能把科学发现转化应用技术,把产品设计转化为工艺流程,把宏观决策转化为微观管理的技术型和管理型的人才。

正是在这种背景下,我们为全面提升自身的知识结构、能力结构和素质结构进行此次毕业设计。

毕业设计是继专业基础课程如机械制造工艺学、工程力学、机械设计、差与技术测量、夹具设计等之后,并在一定生产实习的基础上进行的一个教学环节,要求我们综合运用所学知识,根据零件的结构特点和产品的加工要求,进行加工工艺规程和夹具的设计。

机床夹具是保证机械产品质量高、数量多、成本的一种极重要的工艺装备。

其主要作用是:可靠地保证工件的加工质量,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。

机床夹具设计是工艺装备设计的重要组成部分。

一个好的设计,应能稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力,制造、维护容易等其衡量指标。

本人设计的课题是气缸体工艺及其液压夹紧铣床夹具设计。

原始数据及设计要求见设计任务书。

通过本次毕业设计,我能够综合的运用机械制造工艺学中的基本知识和理论,结合生产实习中的实践知识,独立地分析和解决工艺问题,已初步具备设计一定复杂程度的零件的工艺规程能力和运用夹具设计的基本原理和方法.拟订夹具设计方案,完成夹具结构设计的能力,并熟悉和运用相关手册、图表等技术资料及编写技术文件等技能的一次综合训练的机会,为今后从事的工作打下良好的基础。

作为一名高职院校的学生,我深知自己知识、能力和经验的不足,正是这种不足让我在今后的工作中更加谦虚谨慎、脚踏实地、不断进步,敬请各位老师多多指教。

目录第一章零件的工艺分析 (1)1.1 平面度分析 (1)1.2 表面粗糙度分析 (1)第二章毛坯的制造形式 (2)第三章铣削方式的选择 (3)3.1 端面铣 (3)3.2 周边铣 (3)3.3 端面铣削和周边铣削的比较 (3)3.4 端面铣削时的顺铣与逆铣 (4)3.5 对称铣削 (4)3.6 非对称铣削 (4)第四章刀具的选择 (5)4.1 基本要求 (5)4.1.1 硬度 (5)4.1.2 韧性和强度 (5)4.1.3 铣刀切削部分的材料的要求 (5)4.2常用材料 (5)4.2.1 高速工具钢(简称高速钢,锋钢等) (5)4.2.2 硬质合金 (6)第五章铣削用量 (7)5.1 每齿进给量的选择 (7)5.2 铣削速度的选择 (7)5.3 切削液 (7)5.3.1 切削液的作用 (7)5.3.2 冷却作用 (7)5.3.3 润滑作用 (8)5.3.4 防锈作用 (8)5.3.5 冲洗作用 (8)5.4 切削液的种类 (8)5.4.1 水液 (8)5.4.2 乳化液 (8)5.4.3 切削油 (8)5.5 切削液的选用 (8)5.5.1 粗加工时 (8)5.5.2 精加工时 (8)5.6 选择测量方法 (8)第六章夹具设计 (9)6.1 基面的选择 (9)6.2 加工方案的设计 (9)6.3 加工设备的选择 (10)6.4 主轴转速,切削力及夹紧力计算 (10)6.5 定位误差的分析 (12)6.6 夹具设计及操作的简要说明 (13)结论 (14)致谢 (16)参考文献 (17)第一章零件的工艺分析该气动缸体只有一个加工表面(上表面,以∮80的孔为中心)平面的技术要求只要是对平面度,表面粗糙度的要求0.05。

1.1平面度分析平面度是指平面的平整程度,符号表示本零件的顶面和基准面的平面度误差在整个平面内最大不允许超过0.05mm ,即平面度公差为0.05mm。

1.2 表面粗糙度表面粗糙度是指加工表面上具有较小间距和峰谷所组成的微观几何形状特性该零件粗糙度要求为4。

第二章毛坯的制造形式毛坯的选择对零件工艺过程的经济性有很大影响,工序数量,材料消耗加工工时等都取决于所选择的毛坯,但要提高毛坯的质量往往会使毛坯制造困难,需要复杂的工艺和昂贵的设备,增加了毛坯的成本,这两者是矛盾的。

因此毛坯的种类和制造方法的选择要根据毛坯的类型和具体的生产条件决定。

同时应该注意到,充分使用新工艺、新技术、新材料的可能性,以便降低零件生产总成本提高质量。

零件材料为HT200,其表面形状比较复杂,内腔也较复杂,因此选择铸造的方法获得毛坯,铸型用的材料来源广泛,价格低廉,铸件可部分用废零件或废金属料熔炼而成。

此外,铸件的形状尺寸与零件很接近,因而节约了大量金属材料和加工工时,同时铸件抗压强度高,抗振性好,易于加工但生产周期长,需要进行时效处理,以消除内应力。

据以上分析,采用铸造的方法获得毛坯是比较合理的。

第三章铣削方式的选择3.1 端面铣端面铣削是指用铣刀端面齿刃进行的铣削,是利用分布在铣刀端面上的刀尖来加工平面的,在铣床上铣削平面,尤其是较宽,较大的平面和大平面,大都采用端面铣削的方法加工,用端面铣削的方法铣出的平面,其平面度主要取决于铣床主轴轴线与进给方向的垂直度,若主轴与进给方向垂直,则刀尖旋转时的轨迹为一个与进给平行我圆环,这个圆环割出一个平面,此时,铣刀刀尖在工件表面铣出网状的刀纹。

若铣床主轴与进给方向不垂直,则相当于一个倾斜的圆环,把工件切出一个凹面,此时,工件表面将形成单向胡形刀纹,在铣削过程中,若进给方向是从刀尖高的一边移向低的一边时,则会产生“拖刀”现象,反之则无“拖刀”现象3.2周边铣削周边铣削是指用铣刀周边齿刃进行的铣削是指利用分布在铣刀圆柱面上的刀刃来铣削并形成平面,所以周边铣削适用于加工不太宽和较窄的平面,也适用于周边铣削加工,对宽度大于120mm的平面,就不太合适,除特殊情况外最好采用端面铣削,用周边铣削的方法铣出的平面,其平面度主要取决于铣刀饿圆柱度,因为用周边铣削方法铣出的平面,相当于工件在圆柱下做直线运动时被辗出一个平面,是用圆柱铣刀铣削平面的情况,精削时要保证铣刀的圆柱度。

3.3 端面铣削和周边铣削的比较端面铣削时,由于端铣刀杆短,刚性好,刀片装夹方便,尤其是可转位铣刀,适用于进行高速铣削移动铣削,能显著提高生产率和减少表面粗糙度值。

端铣刀的直径最大可达1m左右,能一次铣出较宽的表面,同时工作的刀齿比较多,故震动小而平稳,效率也高。

端铣刀的刃磨没有圆柱形铣刀要求严格,在一把端铣刀上,若各个刀齿刃磨的高低不齐,半径方向也出入不等,但对铣出平面的平面度是没有影响的,只对铣削时平稳性和表面粗糙度值有影响。

用端面铣削获得的平面只可能是凹面,从使用情况看大都只允许凹不允许凸;而用周边铣削获得平面,则凸和凹都可能产生,因此用端面铣削平面比较合理。

对于铣削用量相同,并在端铣刀上不采用修光刀刃等措施的情况下,用周边铣削加工出的表面粗糙度值小。

用周边铣削时,能一次切除较大的铣削层深度(吃刀量)据以上分析与比较本工件采用端面铣削的方法。

3.4端面铣削时的顺铣与逆铣端面铣削时,根据铣刀与工件之间的相对位置不同而分为对称对称铣削和非对称铣削。

3.5对称铣削工件处在铣刀中间时的铣削称为对称铣削,铣削时,刀齿在工件的前半部分为逆铣,在进给方向的铣削分力 Ff与进给方向相反。

刀齿在工件的后半部分为顺铣,与进给方向相同。

对称铣时,在铣削层宽度较窄和铣刀齿数少的情况下,由于Ff 在进给方向上的交替变化,使工件和工作台容易产生窜动。

另外,在横向的水平分力Ff 较大,对窄长的工件易造成变形和弯曲,所以只有在工件宽度接近铣刀直径时才采用对称铣削。

3.6非对称铣削工件的铣削层宽度偏向铣刀一边时的铣削称为非对称铣削,即铣刀中心与铣削层宽度的对称线处在偏心状态下的铣削,非对称铣削时有顺铣和逆铣两种。

非对称逆铣铣削时,逆铣部分占的比例大,在各个刀齿上的F 之和与进给方向相反,所以不会拉动工作台。

端面铣削时刀刃切入工件虽由薄到厚,但不等于从零开始,因而没有因而没有像周边铣削时那样的缺点,从薄处切入刀齿的冲击反而较小,故振动较小,另外工件所受的垂直铣削力Ff 又于铣削方式无关,因此在端面铣削时,应采用非对称逆铣。

非对称顺铣,铣削时,顺铣部分占的比例大,为在各个刀齿上的Fv 之和,与进给方向相同,故易拉动工作台。

在铣削塑性和韧性好,加工硬化严重的(如不锈钢和耐热刚等)材料时,采用不对称顺铣,以减少切削粘附和提高刀具寿命,此时必须调整好丝赶副的传动间隙。

经上述端铣时顺铣与逆铣的对比与分析,在端面铣削时采用非对称逆铣。

第四章刀具的选择4.1基本要求铣刀切削部分的常用材料应满足以下基本要求:4.1.1硬度在常温下,刀具切削部分必须具有足够的硬度才能切入工件,由于在切削过程中会会产生大量的热量,因而要求刀具材料在高温下仍能保持其硬度,并继续进行切削。

4.1.2韧性和强度高的强度和好的韧性在切削过程中,刀具要承受很大的冲击力,所以刀具眼材料要具有较高的强度,否则易断裂和损坏。

由于铣刀受到冲击和振动,因此铣刀条件还具备好的韧性,才不易崩刃,碎裂。

4.1.3铣刀切削部分的材料的要求刀具的切削的切削部分不但要承受切削过程中的高温,高压及冲击载荷,而且还要受到切削中工件的强烈摩擦,因此,作为刀具切削部分的材料必须具备较高的硬度,韧性,此外,还需有良好的冷热加工性能。

4.2常用材料具有上述性能的材料很多,常用的铣刀材料有高速工具钢和硬质合金两种。

4.2.1高速工具钢(高速钢和锋钢等)有通用高速钢和特殊用途高速钢两种,通用高速钢是指加工一般金属材料用的高速钢,其牌号有W18Cr4V.W6Mo5Cr4V等。

W18Cr4V是钨高速钢,具有较好的综合性能,常温时该材料硬度为HRC62~65,在600℃高温时,硬度约为HRC51,抗弯强度约为3500MPa,磨削性能好。

所以各种通用铣刀都采用这种牌号的高速钢材料制造。

W6Mo5Cr4V是钨钢系高速钢,它的抗弯强度、冲击韧性和热塑性均比W18Cr4V 好,而磨削性能稍比W18Cr4V差,而其他情况基本相同。

用于其热塑性和韧性较好故常用于制造成形刀具和承受冲击力较大的铣刀。

特殊用途高速钢是通过改革高速钢的化学成分来改变其切削性能而发展起来的。

它的常温硬度和高温硬度比才常用高速钢高,这种材料的刀具主要用于加工耐热钢,不锈钢,高温或超强度材料等难加工材料。

近年来,我们研究成功了许多新型高速钢。

用于制造铣刀的新型高速钢牌号为 W6Mo5Cr4V2Al,C50(钢)和W6Mo5Cr4V5SiN6Al20钢等。

高速钢具有以下特点:1)合金元素如W(钨),Cr(铬),Mo,V等的含量较高,淬火硬度可达62~70,在600℃高温下,仍能保持较高的硬度2)刃口强度和韧性好,抗振性强,能用于制造切削速度较低的刀具,即使刚性较差的机床,采用高速钢铣刀仍能顺利切削。

3)工艺性能好,锻造焊接、切削加工和刃磨都比较容易,还可以制造形状复杂的刀具。