第14章 铣削与铣刀

- 格式:ppt

- 大小:3.06 MB

- 文档页数:68

铣工工艺第十三章铣刀几何参数和铣削用量的选择铣刀是铣削加工中最为重要的切削工具之一,其几何参数的选择对于加工质量、效率和刀具寿命有着重要的影响。

本章将介绍铣刀几何参数的选择原则和铣削用量的确定方法。

一、铣刀几何参数的选择原则1.刀尖半径(RE)的选择:刀尖半径的大小直接影响到切削力和表面质量。

在一般情况下,刀尖半径越大,切削力越小,表面质量越好。

但是,过大的刀尖半径会导致铣削面积减小,加工效率降低。

因此,需要根据具体情况选择合适的刀尖半径。

2.刀具倾角(AP)的选择:刀具倾角的大小决定了铣削切削力的方向和大小。

一般情况下,刀具倾角越大,切削力越小,表面质量越好。

但是,过大的刀具倾角会导致切削力的方向与进给方向夹角过大,容易引起振动和切削不稳定。

因此,需要根据具体情况选择合适的刀具倾角。

3.切削刃数(Z)的选择:切削刃数的选择与铣削切削力和切削效率有关。

一般情况下,切削刃数越多,每刃切削力越小,切削效率越高。

但是,过多的切削刃数会导致刀具刃间距过小,切削润滑效果差,容易引起刀具卡刃、切削热等问题。

因此,需要根据具体情况选择合适的切削刃数。

4.刀具材料的选择:刀具材料的选择直接影响到刀具的切削性能和寿命。

一般情况下,硬度较高、耐磨性好的刀具材料能够提高刀具的使用寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等。

需要根据具体情况选择合适的刀具材料。

二、铣削用量的选择方法铣削用量的选择是指切削速度、进给量和切削深度的确定。

铣削用量的选择直接影响到加工效率、表面质量和刀具寿命。

1.切削速度的选择:切削速度的选择应根据刀具材料、工件材料和切削润滑条件等因素综合考虑。

一般情况下,切削速度越高,加工效率越高,但是过高的切削速度会导致刀具温度升高,刀具寿命降低。

需要根据实际情况选择合适的切削速度。

2.进给量的选择:进给量的选择应根据切削力和切削表面质量的要求综合考虑。

一般情况下,进给量越大,加工效率越高,但是过大的进给量会导致切削力增大,切削表面质量降低。

铣削宽度与铣刀直径关系铣削是一种常见的金属加工方法,用于加工各种形状的零件。

在铣削过程中,铣刀的直径对于铣削宽度有着重要的影响。

本文将探讨铣削宽度与铣刀直径之间的关系,并分析其影响因素和应用。

一、铣削宽度与铣刀直径的关系铣削宽度是指在一次切削中铣刀所能切削的宽度范围。

通常情况下,铣削宽度与铣刀直径成正比关系,即铣刀直径越大,铣削宽度也越大。

这是因为铣刀直径越大,刀具的切削边缘长度也相应增加,因此可以覆盖更大的切削面积。

在实际应用中,铣削宽度的选择需要考虑多个因素,包括工件材料、刀具材料和加工要求等。

一般来说,当铣刀直径较小时,由于切削边缘长度有限,铣削宽度也相对较小。

而当铣刀直径较大时,铣削宽度可以更大,但也要考虑切削力和加工表面质量等因素。

二、影响铣削宽度的因素除了铣刀直径外,还有一些其他因素会影响铣削宽度的选择。

1. 切削力:较大的铣削宽度会导致较大的切削力,对机床和刀具的负荷会增加。

因此,在选择铣削宽度时需要考虑切削力的限制,以保证加工的稳定性和刀具的寿命。

2. 加工表面质量:较大的铣削宽度可能会影响加工表面的质量,导致表面粗糙度增加。

因此,在对表面质量要求较高的情况下,需要适当减小铣削宽度。

3. 切削速度:铣削宽度的选择还要考虑切削速度。

一般来说,较大的铣削宽度需要较高的切削速度,以保证切削效率和加工质量。

但过高的切削速度可能会导致刀具磨损加剧,也需要根据具体情况进行选择。

三、铣削宽度与应用根据铣削宽度与铣刀直径的关系,可以进行以下应用。

1. 粗加工:当需要进行较大切削量的粗加工时,可以选择较大的铣刀直径,以实现较大的铣削宽度。

这样可以提高加工效率,减少加工时间。

2. 精加工:当需要进行较高精度和较好表面质量的精加工时,需要选择较小的铣削宽度。

这样可以减小切削力和表面粗糙度,提高加工质量。

3. 多道次加工:对于较大的加工量,可以通过多道次加工的方式来实现。

在每次加工中选择适当的铣削宽度,以保证加工质量和切削效率。

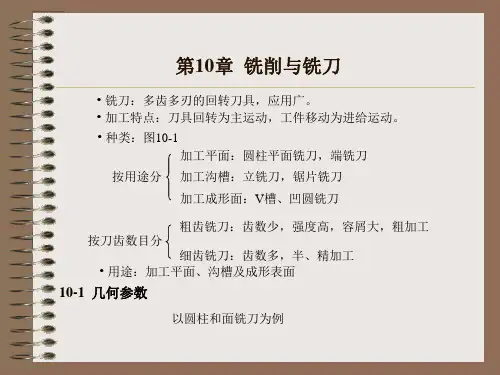

3 铣削加工本章主要教学要求(1)了解铣床的名称、型号的含义,主要组成部分及其作用。

(2)了解铣床的主要运动和进给运动的概念及其操作方法。

(3)了解铣床的维护保养方法和安全操作规程。

(4)了解铣刀的种类及用途。

(5)了解圆柱铣刀、端铣刀及立铣刀的安装方法。

(6)了解螺旋齿铣刀的结构特点。

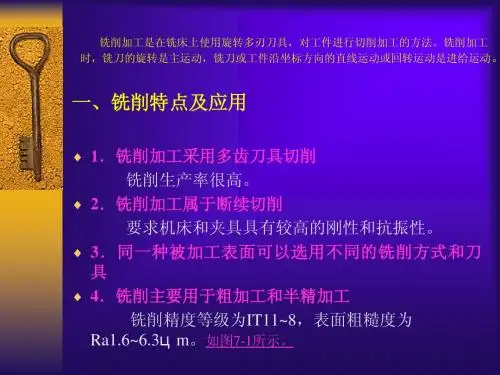

(7)了解铣削加工的特点及范围,达到的精度和粗糙度。

(8)掌握铣平面和沟槽的加工方法。

(9)了解铣螺旋槽的原理和方法。

(10)了解齿轮加工的几种方法特点。

安全实习注意事项(1)按生产要求着装,多人共用一台铣床时,只能一人操作,严禁两人同时操作;(2)开车前应按润滑规定加油,检查油标、油量是否正常,油路是否畅通,保持润滑系统清洁、润滑良好。

(3)检查各手柄是否在规定位置,操纵是否灵活。

(4)工作台面不许放置金属物品,安放分度头、虎钳或较重夹具时,要轻放轻取,以免碰伤台面。

(5)所用刀杆应清洁,夹紧垫圈端面要平行并与轴线垂直。

(6)装夹工件、铣刀必须牢固,螺栓螺母不能有滑压或松动现象。

换刀杆时必须将拉杆螺母拧紧。

切削前应先作空转实验,确认无误方可进行切削加工。

(7)自动走刀要安装定位保险装置,快速移动时,注意工作台的移动,防止发生事故。

(8)切削过程中,当刀具未退出工件表面时,不得停车,谨防损伤刀具。

停车时应先停止进刀,再主轴停转。

(9)工作台移动前,松开固定螺钉。

工作台不移动时,紧固固定螺钉。

(10)操作者离开机床、变速、换刀、测量尺寸等都应停车。

( 11 ) 机床上的各种部件、安全防护均不得任意拆卸。

所有附件均应妥善保管。

( 12 ) 工作结束,应将工作台移至中间位置,各手柄放在非工作部位,然后切断电源,清扫机床,保持整洁、完好。

( 13 ) 机床发生故障或出现不正常现象时,立即停车,排除故障或报告维修人员进行维修。

3.1 概述在铣床上利用铣刀的旋转和工件的移动对工件进行切削加工,称为铣削加工。

3.1.1 铣削运动与铣削用量铣削时,铣刀的旋转运动为主运动,工件的移动为进给运动。