钢桁梁桥整体节点弦杆加工精度控制

- 格式:doc

- 大小:29.00 KB

- 文档页数:5

1引言钢结构桥梁施工技术迅猛发展,钢桁梁属于具有代表性的结构形式,因具有质地轻、强度高等优势,被广泛应用于大跨度桥梁工程中。

架设是钢桁梁施工全流程中的重要环节,质量要求高,需深入探讨技术要点,以科学的方法顺利施工钢桁梁。

2工程概况原常山港特大桥长1263m ,改扩建施工中,主跨按Ⅲ级通航标准建设,通航净宽55m ,净高7m 。

考虑到桥下通航安全性和顺畅性的要求,拆除原桥梁41~46孔5×40m+20m ,改建为预应力T 梁和2×25m+2×70m+30m 组合钢桁梁,水中主墩为43#、44#、45#墩。

3桥梁结构钢桁架集主桁架、桥门架、平联、检查车轨道于一体。

在本工程中,主桁中心间距21.5m ,高11m ,为华伦式桁架。

主桁弦杆、桥面系构件、腹板及联结系均为Q345qD 材质钢材。

钢梁各构件于工厂焊接成型,运至现场安装,采用高强度螺栓连接[1]。

主桁节点的上、下弦杆为焊接箱形断面,节点用高强度螺栓拼接,设板式加劲肋和隔板。

纵横梁、直腹杆、上下平联杆件均为工字形结构。

对于斜腹板的结构形式,临近支座的2支为箱形结构,其他均为工字形结构。

桥面结构以混凝土桥面和纵横梁为主。

其中,横道采用工字形截面,左侧、右侧截面端部高度分别为1400mm 、1800mm ,设2%的双向横坡,共9道横梁;纵梁为工形截面,高700mm 。

上弦平面联结系的各节点均设置横撑杆和双“X ”形斜杠,下弦平面联结系的各节点均设置双“X ”形斜杠。

平联斜杠高350mm 、翼缘厚16mm 、宽260mm ,撑杆厚16mm 、宽380~420mm 。

4钢桁梁构件安装施工技术4.1安装方法及流程腹板及上弦杆于现场组拼后安装,其他构件用散拼法安【作者简介】韩波(1982~),男,内蒙古多伦人,工程师,从事高速公路项目建设管理研究。

常山港特大桥钢桁梁安装施工技术及合龙精度控制Installation and Construction Technology of Steel Girder and Closing PrecisionControl of Changshan ’gang Super-Large Bridge韩波(中交第三公路工程局有限公司,北京100000)HAN Bo(CCCC Third Highway Engineering Co.Ltd.,Beijing 100000,China)【摘要】结合桥梁工程实例,阐述钢桁梁的结构特点,着重分析钢桁梁构件的安装工艺,明确安装工艺流程及构件组装、吊装、连接、检测等具体环节的作业要点,提出钢桁梁组拼纠偏措施。

钢桁梁桥整体节点弦杆加工精度控制摘要:根据整体节点杆件的特点,通过优化焊接工艺,减少焊接变形,控制杆件的整体尺寸,建立立体划线体系,改进钻孔工艺,确保弦杆的钻孔精度。

关键词:整体节点弦杆精度控制一概述钢桁梁桥具有较高的承载能力和跨越性,已广泛地应用到公路和铁路建设中,如武汉长江大桥、南京长江大桥、九江长江大桥、芜湖长江大桥以及大胜关长江大桥等在我国建桥史上具有里程碑意义,它们的主梁结构均采用钢桁梁结构,可见钢桁梁在我国建桥领域具有重要的地位。

钢桁梁桥的主体结构由主桁、联结系、桥面系、制动联结系组成。

如图1图1 钢桁梁桥结构示意图主桁是钢桁梁桥的主要承重结构,由上弦杆、下弦杆和腹杆组成;联结系是主桁之间的联接结构,分为纵向联结系和横向联结系;桥面系的作用是承受由桥面传来的竖向和纵向荷载,并传递给主桁节点,分为纵横梁体系和正交异型板体系;制动联结系主要应用在纵横梁桥面系中,通常由四根杆件组成,设置在于桥面系相邻的平纵联的中部。

在钢桁梁桥结构体系中,杆件之间均采用螺栓连接,对杆件的加工精度要求非常高,尤其是主桁上、下弦杆的精度直接影响到钢桁桥的线性、拱度以及安装精度。

而上下弦杆均采用整体节点的结构型式。

如图2、图3图2 上弦杆件示意图图3下弦杆件示意图整体节点的采用,在很大程度上减轻了钢桥的重量,但由于杆件之间的连接均交汇在整体节点处,使整体节点弦杆在纵向、横向、竖向均设有连接节点,而且栓接的型式也多样化,如:在弦杆之间为内外拼接板拼接的方式,而腹杆与弦杆之间为腹杆向弦杆插入的方式;为满足整体节点的受力要求,上下弦杆的腹板采用等厚或不等厚的厚钢板对接,在弦杆箱体内布置有隔板和筋板,使整体节点区域的焊缝较密集,因此整体节点弦杆的加工,既要保证杆件的尺寸精度,又要保证焊缝的质量。

图4 弦杆与腹杆连接示意图二整体节点弦杆加工难点1、焊接变形控制整体节点弦杆为箱型截面,腹板与上下盖板的四条主焊缝为深坡口的棱角焊缝,局部为熔透焊缝,焊接变形较大,焊接变形控制及焊后校正难度较大。

整体节点钢桁梁制造工艺简述整体节点钢桁梁多用于铁路桥梁,其上下弦杆与腹杆、横联、平联及桥面系等构件在桥位安装常采用栓焊结合的连接方式,保证构件制造精度是全桥建造的关键。

由于弦杆存在大量的厚板焊接以及多向孔群的加工,对其焊接变形及孔群定位精度的控制进行研究,确保弦杆制造的质量。

依托深茂铁路漠阳江特特大桥134m简支钢桁梁,简要介绍了该桥钢结构制造精度的控制方法。

标签:整体节点;钢桁梁;制造工艺1、概述新建深圳至茂名铁路漠阳江特大桥是一座整体节点钢桁梁桥(图1),该桥为双线无竖杆华伦式下承简支钢桁梁,计算跨度134m,节间长度13.4m,桁高16m,桁间距13.2m。

钢桁梁由上、下弦杆、腹杆、桥面系、桥门架、横联、平联等组成,其典型构造见图2。

2、弦杆制造工艺2.1 概述主桁上弦杆(图3a)及下弦杆(图3b)均为整体节点杆件。

上弦杆标准杆件长13.4m,截面尺寸为1x1.2m,翼缘、腹板均设一道纵向加劲肋,最大板厚48mm。

下弦标准杆件长13.38m,上水平板加宽1.03m,在主桁节点处,上水平板上开槽使节点板从槽中穿出。

2.2 制造重难点及控制措施1)整体节点板在焊缝处会产生角变形,在焊接前做预变形处理,焊后节点板几何尺寸满足精度要求。

2)下弦杆内侧与正交异性桥面板横梁接头较多,保证接头板与杆件内部的横隔板对齐,将腹板受力传至其他板件也是控制的重点,横隔板间距按(0.2-0.4)%。

XA1装配,以整体节点板系统线交汇点为基点增加焊接收缩量,焊后横隔板的位置误差在规范允许范围内。

3)弦杆箱体尺寸控制是保证从组装、焊接到制孔完成后的精度满足要求的关键一环,横隔板作为箱形杆件组焊的内胎,采用精加工可有效控制箱体尺寸。

4)杆件钢板厚度大、焊接量大,采用合理的焊接顺序及防变形措施可有效减少焊接变形,降低矫正难度。

5)杆件上孔群数量多,且在多个方向上均有栓接连接,采用先孔与后孔法相结合的方式,利用高精度的钻模可保证制孔精度。

沪通长江大桥超长双整体节点箱形弦杆制造关键技术研究摘要:沪通长江大桥为双塔连续钢桁梁斜拉桥,主跨达到1092m,在国内同类型桥梁中跨度最大。

主梁采用双节点整体桁片式结构,双节点杆件长约28m,箱体内高2200mm,内宽1000mm,最重杆件约108吨。

本文结合杆件结构特点,提出各项优化工艺,实现对超长双整体节点杆件几何尺寸、焊接收缩、扭曲、旁弯及线形控制,解决超长杆件工厂制造关键技术各项难题。

关键词:沪通桥;双整体节点;超长杆件;新材料;变形控制;Q500qE。

一、工程概况1.1桥梁概况沪通长江大桥主梁跨度布置为:(142+462+1092+462+142)m,全长2300m,采用三片主桁结构,标准段主梁桁高为16.0m,桁宽2×17.5m,桁式采用“N”形桁,节间距分为14m。

桥梁立面布置图如图1.1-1,一般桁段立体图如图1.1-2。

图1.1-1 桥梁立面布置图图1.1-2 一般桁段立体图1.2沪通桥下弦杆结构分析沪通桥下弦总长28000mm,最大高度4224mm,最大宽度1650mm,箱体内高2200mm,内宽1000mm,最大重量约108吨。

下弦腹板由两块异形大节点板与三块方板不等厚对接而成,一侧腹板加劲肋在箱内,另一侧腹板加劲肋在箱外。

顶、底板均为通长方板,下弦顶底板均为覆盖式,其大节点板穿过顶板开孔槽。

图1.2-1 下弦杆立体图二、超长双整体节点箱形弦杆技术特点及重难点分析2.1沪通桥下弦杆件长达28m,截面为1.2m×2.2m箱型,相对形成细长杆,长细比很大,其力学特性决定了其整体刚度相对较弱,制造过程中的上拱及侧弯、扭曲变化难控制,其双整体节点结构特点在《铁路钢桥制造规范》中没有具体条目规定,需要制定专门制造验收规范。

2.2边桁杆件不对称结构,其焊接变形易造成杆件旁弯,如何控制杆件的焊接变形是杆件制造的重点和难点。

箱体两侧不对称焊接对杆件旁弯的影响,横向焊缝焊接对杆件长度的影响都比较难控制。

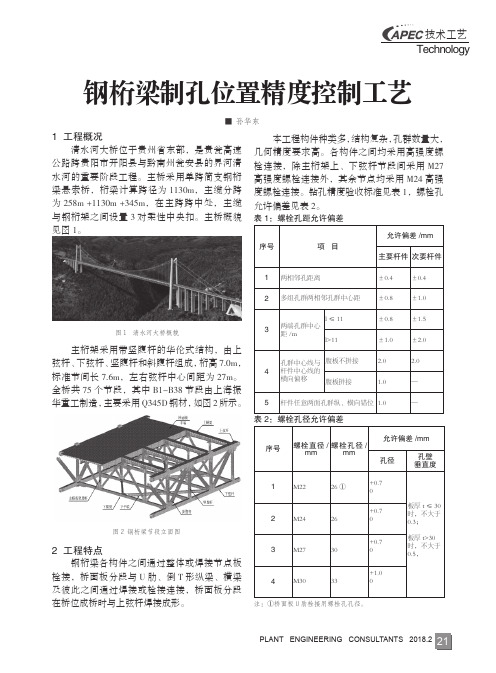

PLANT ENGINEERING CONSULTANTS 2018.221Technology技术工艺1 工程概况清水河大桥位于贵州省东部,是贵瓮高速公路跨贵阳市开阳县与黔南州瓮安县的界河清水河的重要阶段工程。

主桥采用单跨简支钢桁梁悬索桥,桁梁计算跨径为1130m,主缆分跨为258m +1130m +345m,在主跨跨中处,主缆与钢桁架之间设置3对柔性中央扣。

主桥概貌见图1。

主桁架采用带竖腹杆的华伦式结构,由上弦杆、下弦杆、竖腹杆和斜腹杆组成,桁高7.0m,标准节间长7.6m,左右弦杆中心间距为27m。

全桥共75个节段,其中B1-B38节段由上海振华重工制造,主要采用Q345D 钢材,如图2所示。

2 工程特点钢桁梁各构件之间通过整体或焊接节点板栓接,桥面板分段与U 肋、倒T 形纵梁、横梁及彼此之间通过焊接或栓接连接,桥面板分段在桥位成桥时与上弦杆焊接成形。

本工程构件种类多,结构复杂,孔群数量大,几何精度要求高。

各构件之间均采用高强度螺栓连接,除主桁架上、下弦杆节段间采用M27高强度螺栓连接外,其余节点均采用M24高强度螺栓连接。

钻孔精度验收标准见表1,螺栓孔允许偏差见表2。

表1:螺栓孔距允许偏差序号项 目允许偏差/mm主要杆件次要杆件1两相邻孔距离±0.4±0.42多组孔群两相邻孔群中心距±0.8±1.03两端孔群中心距/ml ≤11±0.8±1.5l>11±1.0±2.04孔群中心线与杆件中心线的横向偏移腹板不拼接2.0 2.0腹板拼接1.0—5杆件任意两面孔群纵、横向错位 1.0—表2:螺栓孔径允许偏差序号螺栓直径/mm 螺栓孔径/mm允许偏差/mm 孔径孔壁垂直度1M2226①+0.70板厚t ≤30时,不大于0.3;板厚t>30时,不大于0.5,2M2426+0.703M2730+0.704M3033+1.00注:①桥面板U 肋栓接用螺栓孔孔径。

探讨钢桁梁桥施工关键技术及其质量控制发表时间:2020-04-26T05:53:54.832Z 来源:《建筑细部》2020年第2期作者:马强[导读] 钢桁梁桥虽然构造较为复杂,但具有较强的刚度和跨越能力,因此成为当前交通建设中的一种常见形式,随着交通建设的不断发展,对钢桁梁桥的施工质量控制提出了更高的要求。

中铁建大桥工程局集团南方工程有限公司 511458摘要:钢桁梁桥虽然构造较为复杂,但具有较强的刚度和跨越能力,因此成为当前交通建设中的一种常见形式,随着交通建设的不断发展,对钢桁梁桥的施工质量控制提出了更高的要求。

本文首先对钢桁梁桥的结构特点及应用情况作了简单说明,然后介绍了钢桁梁桥施工中的几大关键技术,包括临时墩稳定控制、钢桁架拼装控制、落梁控制等,最后从准备工作及监督管理两个方面对施工的质量控制提出意见,以期更有效的保障钢桁梁桥施工的顺利进行。

关键词:钢桁梁桥;施工技术;质量控制1 钢桁梁桥结构特点及应用现状 1.1 钢桁梁桥结构特点钢桁梁桥将钢材与桁架的特点进行了综合,因此其最大的优势在于较强的刚度及跨越能力;其不足之处在于结构较为复杂、节点较多,因此建设所需的人力、物力都消耗较大。

根据支承方式的不同,钢桁梁桥可分为悬臂钢桁梁桥、简支钢桁梁桥等多种类型。

钢桁梁桥主要由以下几个方面构成:其一,主桁架。

是钢桁梁桥中的核心承重结构,由上、下弦杆及腹杆构成;其二,联结系。

由四根杆件构成,功能在于转移制动力,以保障结构的稳定性;其三,桥面系。

由横、纵梁及之间的连接构件组成,作用在于承受桥面荷载。

1.2 钢桁梁桥的应用虽然我国钢桥技术的发展较国外相比较晚,但在新中国成立后直至今日,钢桥建设水平已经有了极大程度的提升,钢桁梁桥凭借其各方面的优势及特点,目前已经被广泛的应用在公路、铁路的建设中,如武广高铁东平水道特大桥,该桥为(99+242+99)四线连续钢桁拱桥,是贵广、南广铁路的重点控制工程之一;如银川机场黄河特大桥,桥跨布置为96m简支钢桁梁与2联3×168m钢桁梁柔性拱+96m简支钢桁梁,为四联布置,是银西高铁银吴客专的重要控制性工程。

刚性悬索加劲连续钢桁梁大桥拼装工艺探究发布时间:2021-09-28T06:11:00.064Z 来源:《城镇建设》2021年第14期作者:苗尧华[导读] 近年来,在城市河流以及大的江河流域乃至跨海工程上,均需要建设公路桥梁或苗尧华陕西华山路桥集团有限公司陕西西安 710016【摘要】近年来,在城市河流以及大的江河流域乃至跨海工程上,均需要建设公路桥梁或者轨道交通桥梁。

而公路与轨道交通合建必然带来节约桥位资源、共同受力、增加结构刚度等系列优点,一般说来,公轨合建能够节约总的工程投资,因此越来越多的公轨合建桥梁涌现出来。

本文通过对刚性悬索加劲连续钢桁梁结构施工技术的研究总结了一套施工方法为中国大型公路与轨道交通一体化桥梁的建设积累了宝贵的经验。

【关键字】刚性悬索加劲连续钢桁梁预拼装主桁平弦悬臂拼装【前言】本工程结合案例是某主桥钢梁采用刚性梁柔性拱方案。

主梁采用带竖杆的等高度三角形桁架,桁高16.0m,节间14.0m,桁宽30m,横向布置两片主桁。

柔性拱肋按圆曲线布置,矢高30.0m,矢跨140.0m,矢跨比为1/4.67,拱肋在拱脚与支点处斜杆通过节点相连。

大桥上部结构为(128+3×180+128)m刚性悬索加劲连续钢桁梁结构,采用多点顶推法架设施工。

导梁为变截面三片桁结构,采用带竖杆的N形三角桁架,上弦、下弦、腹杆采用箱型截面,平联、横联、桥门架采用工字型截面。

杆件间采用高强度螺栓连接。

【正文】一、总体施工方案钢箱梁、钢桁梁、工字梁等钢构件在专业工厂加工制作,其中钢箱梁、钢桁梁工厂预拼装完成,经验收、编码后运输至施工现场,现场拼装成节,试拼装后开始在拼装平台组立、连接后,采用累积顶推滑移施工,顶推作业完成后进行根据合拢要求完成合拢作业。

(1)工程特点本桥为12跨连续钢桁梁桥式、上下层公轨合建桥面双层板桁组合式结构,该结构体系施工工序多,技术含量高,主桥钢桁梁横向轴间距30.5m,跨度大,为两片主桁结构,其加工技术难度大,质量控制要求严。

汕头牛田洋快速通道工程钢桁梁副桁上弦杆制作关键工艺技术研析摘要:结合汕头牛田洋快速通道工程钢桁梁桥制造,本文分析了工程中副桁上弦杆的结构特点,简要阐述了杆件制造工艺过程,重点从零件制造、单元件制造、杆件整体制造的关键工艺技术及精度控制措施,为类似钢桁梁副桁上弦杆制作积累经验并提供一定借鉴作用。

关键词:牛田洋快速通道钢桁梁副桁上弦杆制作关键工艺1工程概况牛田洋快速通道项目是《汕头市城市总体规划》和《汕头市综合交通运输体系发展中长期规划(2012-2030)》中快速路网的一个重要组成部分,是汕头市“一桥两线三通道,六环十二联十八射”干线公路网络中三通道之一。

同时也是汕(头)潮(州)揭(阳)地区主要城区“城市环线”布局方案中汕头跨海一线,联系粤东核心城市汕头市榕江两岸的交通大动脉。

1.1主桥钢桁梁概况主桥采用双塔钢桁梁斜拉桥,桥跨布置为77.5+166.1+468+166.1+77.5=955.2m。

主桥结构板桁结合钢桁梁结构,并在外侧设置有副桁结构,桥面为双层布置。

上层设置为8车道公路,下层设置为双线轨道交通,轨道线路中心距为4.8米。

主桥设计线平面为直线,立面纵坡为2.45%。

桥型示意如图1所示。

图1牛田洋快速通道斜拉桥桥型示意图钢桁梁采用焊接的整体节点,节点外拼接。

全桥桁架为三角形桁架,桁高10.978m,上弦平面边跨6个节段为钢桁混凝土结合桥面,其他均为正交异形钢板的板桁组合结构整体桥面;桥面板与上弦杆的顶板通长连接,共同承受主桁内力。

下弦平面无桥面板,设置有平纵联。

桥梁横断面简图如图2所示。

图2桥梁横断面简图钢桁梁上层桥面全宽38.2m,中心线处梁高12.298m,一个节段长15.1m。

由于上、下层桥面不等宽,钢桁梁采用带副桁的桁架结构,其中主桁架中心间距16m,副桁架上弦杆顶板底面中心线间距37.164m。

全桥桁架为三角形桁架,桁高10.978m。

1.2副桁上弦杆结构特点副桁上弦杆是主桥杆件中结构最为复杂的杆件,其断面为平行四边形截面,杆件横向设计为与上层桥面板及上横梁焊接连接,下方设计为与工型副桁撑杆焊接连接,两个撑杆对应上方分别设有锚箱结构。

浅谈钢桁梁桥安装精度控制摘要:埃及苏伊士运河铁路桥为钢桁梁平转铁路桥,保证桥梁线型是钢桁梁安装控制的要点,下文简要从三个方面阐述了对安装精度的关键点,从而保证钢桁梁桥构件的安装精度。

关键词:钢桁梁桥安装精度加工制造海运陆运现场安装控制埃及跨苏伊士运河铁路桥位于苏伊士运河68.175km处,是伊斯梅里亚与坎塔拉东站之间本哈-塞得港线上的一座铁路桥。

该桥为双翼平旋开启式钢桁梁铁路桥,上部结构为2个(150m+170m)平旋开启式钢桁架,全桥长640m。

钢桁架构件跨径组合为150m+340m+150m,桥面净宽10.2m,桁架中心轴宽12.6m,桥塔高约60m,全桥钢结构采用全焊接成桥。

主桁和上、下平纵联为杆系结构;桥面板为组合结构。

下弦杆、上弦杆、桥塔横竖杆均是焊接箱型断面;腹杆是焊接箱型和工字型断面;横梁、纵梁焊接组合断面,桥梁上弦线性采用抛物线形式。

图1桥型示意图钢桁梁桥构件安装必须按三维空间坐标控制,安装精度要求高、技术复杂、难度大,涉及工艺、质量控制点较多,如:下弦杆件节点定位,上弦杆件节点定位,焊缝焊接收缩控制,斜腹杆尺寸斜率控制,两岸桥梁转体对接精度等。

构件安装精度控制分为多方面多环节综合控制,方能保证安装精度的前提下顺利实施现场安装工作。

钢桁梁桥安装精度控制主要分为加工制造精度、海陆运输保证和现场安装控制三个方面。

1.加工制造桥梁线型是设计中的一项主要技术指标,贯穿于桥梁制造、安装的全过程中。

制造过程中落实“三严格、两匹配、一加强”。

严格控制杆件单元制作精度;严格按照专项施工制造方案和焊接工艺评定,控制制作中的焊接变形及收缩;严格按照技术部门给出的胎架图进行放样,用全站仪测量杆件控制点的定位尺寸,过程中时测时量控制过程精度;匹配件的使用,预拼装完成报验后,杆件连接处采用匹配件进行临时连接与固定,确保现场安装的精确性;匹配制造数据,收集预拼装数据结合TEKLA钢结构工程软件建模指导现场安装;加强制造现场对各构件尺寸的随机抽检。

钢桁梁桥整体节点弦杆加工精度控制

摘要:根据整体节点杆件的特点,通过优化焊接工艺,减少焊接变形,控制杆件的整体尺寸,建立立体划线体系,改进钻孔工艺,确保弦杆的钻孔精度。

关键词:整体节点弦杆精度控制

一概述

钢桁梁桥具有较高的承载能力和跨越性,已广泛地应用到公路和铁路建设中,如武汉长江大桥、南京长江大桥、九江长江大桥、芜湖长江大桥以及大胜关长江大桥等在我国建桥史上具有里程碑意义,它们的主梁结构均采用钢桁梁结构,可见钢桁梁在我国建桥领域具有重要的地位。

钢桁梁桥的主体结构由主桁、联结系、桥面系、制动联结系组成。

如图1

图1 钢桁梁桥结构示意图

主桁是钢桁梁桥的主要承重结构,由上弦杆、下弦杆和腹杆组成;联结系是主桁之间的联接结构,分为纵向联结系和横向联结系;桥面系的作用是承受由桥面传来的竖向和纵向荷载,并传递给主桁节点,分为纵横梁体系和正交异型板体系;制动联结系主要应用在纵横梁桥面系中,通常由四根杆件组成,设置在于桥面系相邻的平纵联的中部。

在钢桁梁桥结构体系中,杆件之间均采用螺栓连接,对杆件的加工精度要求非常高,尤其是主桁上、下弦杆的精度直接影响到钢桁桥的线性、拱度以及安装精度。

而上下弦杆均采用整体节点的结构型式。

如图2、图3

图2 上弦杆件示意图图3下弦杆件示意图

整体节点的采用,在很大程度上减轻了钢桥的重量,但由于杆件之间的连接均交汇在整体节点处,使整体节点弦杆在纵向、横向、竖向均设有连接节点,而且栓接的型式也多样化,如:在弦杆之间为内外拼接板拼接的方式,而腹杆与弦杆之间为腹杆向弦杆插入的方式;为满足整体节点的受力要求,上下弦杆的腹板采用等厚或不等厚的厚钢板对接,在弦杆箱体内布置有隔板和筋板,使整体节点区域的焊缝较密集,因此整体节点弦杆的加工,既要保证杆件的尺寸精度,又要保证焊缝的质量。

图4 弦杆与腹杆连接示意图

二整体节点弦杆加工难点

1、焊接变形控制

整体节点弦杆为箱型截面,腹板与上下盖板的四条主焊缝为深坡口的棱角焊缝,局部为熔透焊缝,焊接变形较大,焊接变形控制及焊后校正难度较大。

尤其是在整体节点处,由于钢板厚、刚性大,焊接角变形较大,保证弦杆箱口尺寸和插入连接间隙等几何尺寸的精度是工艺上的难点。

2、孔群连接精度控制

整体节点弦杆各孔群的钻孔精度关系到杆件的连接精度,是保证桥位安装顺利进行及保证安装精度的关键,杆件钻孔不但要消除焊接变形引起的偏差,而且还要控制钻孔模板定位、钻孔的精度。

尤其是纠正焊接变形的偏差在杆件钻孔过程中难度较大。

三加工工艺和措施

1、总体加工方案

为了保证弦杆的加工精度,根据弦杆的整体节点特点,从零件、单元件到成品的整个加工过程,分析影响杆件加工精度的各种因素,确定采用“两次组装、两次焊接”基本方案,基本流程为“零件一次组装、焊接、校正二次组装、焊接、校正整体划线钻孔成品”。

将整体制造的焊接变形在零件、单元件、部件的制作过程中分级分步控制,以降低整体制作过程中焊接变形控制的难度,确保整体几何尺寸精度以及孔群连接精度,满足规范要求。

2、整体节点弦杆焊接变形的控制

由于整体节点弦杆的四条主焊缝采用深坡口的棱角焊缝,焊接完成后,弦杆就会不同程度地产生收缩变形、弯曲变形、角变形、波浪变形、扭曲变形,影响到弦杆的结构尺寸和外观质量。

收缩变形:因四条主焊缝收缩,使弦杆沿焊缝方向和垂直焊缝方向产生收缩变形,导致弦杆的几何尺寸发生改变,而且焊接完成后难以修正。

弯曲变形、波浪变形、扭曲变形:主要是因为组装不规范和施焊顺序不合理造成的杆件外形的变化,焊接完成后可以通过后期校正进行修正。

角变形:主要是由于焊缝不对称而造成的,影响到插入式连接的插入间隙,而且因钢板的厚度较大,后期校正很难保证插入间隙符合规范要求。

焊接收缩变形和角变形,在焊后校正很难达到修整的目的,为保证其尺寸精度,在弦杆加工中采用多种工艺控制以减少焊接变形:

(1)优化焊接工艺参数,减少焊接变形。

焊接变形与焊接参数有很大的关系,通过焊接试验选择比较理想的焊接参数:

①在保证焊缝性能的前提下,采用U型坡口代替V型坡口,减少熔敷金属的填充量,从而减少焊接热输出。

②)以保证熔深和不烧穿为前提,选择合理的焊接参数以及焊道排列组合,焊接道数根据坡口大小来确定,尽量避免焊缝根部出现尖角。

(2)预留收缩量,弥补焊接收缩。

考虑到整体节点杆件四条主焊缝均为深坡口焊缝,焊接变形大,为了保证杆件整体时孔边距公差,盖腹板单元长度方向预留焊接收缩量。

(3)弦杆组装在专用胎型上进行,保证盖板和腹板垂直度,焊接四条主焊缝时严格按工艺规定的方向施焊.以避免出现扭曲变形。

(4)防止焊完后节点板内收,影响腹杆插入,在隔板和上盖板宽度方向预留了一定的焊调收缩量;并对整体节点板进行预变形处理,以抵消焊接变形的影响。

3、整体节点杆件钻孔精度控制

由于整体节点弦杆连接接头多,空间角度复杂,常规的划线、制孔工艺已不适合整体节点弦杆的加工精度要求,为了确保孔群连接精度,采用立体划线、小模板钻孔的工艺,即以弦杆中心线为基准,采用三角形划线法,分别划出各个孔群的定位线,最后通过定位钻进行钻孔,从而达到钻孔精度以保证孔群的精度,确保桥位架设安装精度要求。

图5 下弦杆孔群布置示意图

⑴改进划线工艺

划线的精度是保证孔群精度的关键,为保证整体节点弦杆的划线精度,建立以弦杆腹板中心线、盖板中心线和整体节点中心线为基准的立体划线体系,以此基准,结合划线监控点,利用激光经纬仪,依次划出所有孔群定位线。

如图6

图6 立体划线体系示意图

⑵提高操作人员的技能

立体划线工艺在精度控制上优于常规的划线工艺,但工序复杂,使用的仪器多,要求操作人员有较高的技能,通过加强技能培训,使操作人员掌握立体划线的操作要点并熟练掌握各种仪器、工具的使用。

以此保证划线正确、准确。

⑶控制模板加工、定位精度

小模板虽然具有重量小,安装轻便,加工难度低,整体质量容易保证的优点,但是在钻孔的过程中容易发生移位,从而造成孔群位置偏差,因此控制钻孔模板

的定位,是保证孔群精度的关键。

①改变传统的钻模加工方法,采用自动化程度高,性能稳定的数控加工工艺,一次完成钻模定位、修边、划线、铣孔、刻槽,最后镶套,从而保证钻模的加工质量。

②常规钻模的对线槽通常采用“U”型对线槽,由于对线槽的根部呈圆弧形,很难保证钻孔模板的对线精度,将“U”型槽对线方式改为“V”型槽对槽,不但方便了操作,而且提高了模板的对线精度。

③采用三点定位法代替卡具卡紧的方法,即按照三角形“∴”的布置方式,预先钻出定位孔,然后使用精制螺栓将模板与杆件栓接在一起,这样就防止了钻孔时,模板因扰动而偏位,从而保证孔群的位置精度。

⑷加强过程监控

在整体弦杆的钻孔过程,经过划线、定位以及钻孔几个环节,每一个环节都影响到整个杆件钻孔质量,对各个环节加强监控是保证弦杆钻孔质量的前提。

①弦杆划线复核,采用与划线不同的方法以验证划线的准确性,防止错划或漏划。

②模板定位复核,主要检查模板对线槽与定位线的偏差情况,保证模板定位准确。

③钻孔过程抽检,主要检查模板是否偏位以及定位螺栓是否松动。

④钻孔过程中应尽量防止扰动模板,若有扰动或中途停钻,操作人员必须重新复核模板的定位情况,无误后方可钻孔。

四结束语

钢桁梁桥整体节点弦杆虽然结构形式复杂,连接节点多角度、多接头,但通过优化焊接工艺和施焊顺序,减少焊接变形;通过焊后校正,有效地保证弦杆的整体尺寸;通过改进钻孔工艺和加强工程监控,保证了弦杆的整体钻孔质量,使弦杆的加工精度符合规范要求,保证了现场的顺利安装,在合肥南环线钢桁梁柔性拱特大桥加工中,验证了改进后的加工工艺的可行性。

如图7、图8

图7上弦与平、横联安装图8下弦与腹杆安装

参考文献:

[1] 付荣柏焊接变形的控制欲矫正[M]. 机械工业出版社2006.6

[2] 孟培元孙昌茂陶祖纪铁路钢梁整体节点的焊接技术[J].焊接技术1997(1)

[3] 李书学董晓军何亮南京大胜关长江大桥钢梁制作技术[J]. 钢结构2009(5)

[4] 祝岚中宁黄河特大桥钢桁梁整体节点制孔工艺[J].世界桥梁2009(3)

[5] 孙昌茂孙口黄河大桥钢梁整体节点的焊接技术[J].桥梁建设1999(2)

[6] 成宇海黄鑫张保德重庆朝天门长江大桥钢拱座整体节点制造研究[J]. 世界桥梁2008(2)。