镁合金低污染化学镀技术研究

- 格式:pdf

- 大小:486.02 KB

- 文档页数:3

论文课程名称:轻金属表面处理技术班级:学号:姓名:专业:应用化学成绩:镁合金化学镀技术研究进展摘要综述了镁合金化学镀技术的研究历史和现状,重点介绍了镀前处理工序的革新、镀液配方的优化、多元镀以及复合镀技术的开发,在此基础上指出了镁合金化学镀技术今后的发展方向。

关键词镁合金化学镀表面改性Abstract The development history of electroless planting on magnesium alloy is simply introduced and a review is made on the status of it.The research progress in the pretreatment,bath formula,polybasic and composite coating is focused.On the basic of them,the existing questions and development tendency of the electroless plating on magnesium alloy are indicated.Key words magnesium alloys,electroless plating,surface modification1.引言镁作为最轻的金属结构材料,具有密度低、比强度高、弹性模量小、尺寸稳定、易于回收等优势。

随着镁加工工艺的改进,特别是环保标准的提高,镁合金逐渐成为继钢铁、铝之后的第三大金属结构材料,在汽车、航空航天、电子等领域有着广阔的应用前景,但是镁合金化学性质活泼,在侵蚀性环境中极易遭受腐蚀破坏,至今没有得到与其资源、性能相匹配的大规模的工业应用,因此,表面防护处理对于镁合金作为结构材料的应用具有十分重要的意义。

目前镁合金的表面处理方法主要有化学镀、电镀、化学转化、阳极/微弧氧化、有机涂装等。

镁合金电镀工艺的研究镁合金作为21世纪的“绿色”工程金属,除了具有比重小、比强度高、导热导电性能良好等特点外,还兼有良好的电磁屏蔽和阻尼减震性能。

镁合金已成为现代汽车、电子、通讯等行业的首选材料。

但是镁合金耐腐蚀差的问题限制了其应用的范围。

因此选择适当的表面处理工艺以增强镁合金的耐蚀性具有重要的现实意义。

在镁合金表面处理方法中,最为简单有效的方法就是通过电化学方法在镁合金基体上镀一层所需性能的金属或合金,即电镀。

与其他镁合金表面处理方法相比,在镁合金上进行电镀处理,不仅可以获得高耐蚀性的镀层,而且镀层的性能可以根据不同的要求进行改善。

对于表面具有导电、导热性、可焊性、耐磨性的要求,电镀更是一种不可替代的表面处理方法。

本文对镁合金的性质、应用、腐蚀与防护的现状进行了综述。

研究了镁合金电镀前处理中的浸锌工艺。

比较三种无铬环保的浸锌配方,找出一种最适合镁合金电镀前浸锌的方法。

在此基础上,对时间、温度以及超声波对镁合金浸锌工艺的影响进行了详细的研究。

阐述了镁合金浸锌工艺的机理。

通过表面形貌的观察、极化曲线、结合力实验和NaCl浸泡实验,研究了电流和超声波对镁合金电镀的影响。

研究结果表明,在电流密度为1.5 A/dm~2~2.5 A/dm~2的范围内,可以获得性能良好的锌镀层;电流密度在1.0 A/dm~2~2.0A/dm~2的范围内可以得到性能良好的铜镀层。

在平滑直流、全波整流、半波整流三种电流波形下对镁合金进行电镀时,平滑直流下所得镀层的性能最佳。

用超声波辅助电镀,得到了外表细腻,光泽度好,晶粒均匀,且覆盖紧密,结合力和耐蚀性明显优于无超声波辅助作用下所得镀层。

超声波是辅助电镀是在不改变镀液配方的前提下大幅度改变镀层性能的一种新工艺。

镁合金化学镀镍及多层复合镀层研究的开题报告一、研究背景及意义镁合金作为一种轻质、高强度、耐腐蚀、易加工的新型材料,已经广泛应用于汽车、航空航天、军工等领域。

然而,由于其表面易受到氧化、腐蚀等影响,使得其应用面临一定的困难。

因此,为了进一步提高镁合金的表面性能,需要开展相关研究,其中包括化学镀镍及多层复合镀层技术的研究。

化学镀镍技术以其良好的防腐性、耐磨性等优点,被广泛应用于各个领域。

在镁合金表面化学镀镍可以提高其表面的综合性能和质量,且通过控制镀液组分和工艺参数,可以获得不同的表面处理效果,为镁合金应用提供了更多的可能性。

多层复合镀层技术将不同的金属或合金镀层分层成多层,可以将不同材料的性能优势充分地发挥出来。

在镁合金表面多层复合镀层研究中,通过选择合适的镀液组分和制定适当的工艺参数,可以获得不同组合的多层复合镀层,并得到理想的表面效果,可用于提高镁合金表面的耐腐蚀性、抗磨性和耐高温等性能。

因此,针对镁合金表面化学镀镍及多层复合镀层技术的研究,有着重要的学术和实际应用价值。

二、研究内容及研究方法(1)研究内容:1. 了解镁合金表面化学镀镍的机理和影响因素,确定最佳的化学镀镍工艺参数,提高镀层的质量和表面效果。

2. 研究镁合金表面多层复合镀层的制备工艺条件,确定镀液组分和工艺参数,以得到高质量、具有优异性能的复合镀层。

(2)研究方法:1. 通过文献资料和分析镁合金表面化学镀镍的机理和影响因素,建立化学镀镍的反应模型,设计化学镀镍的实验方案,调节各项工艺参数,确定最佳的镀液组分和镀镍工艺。

2. 设计不同的多层复合镀层实验方案,探讨不同材料组合下的复合镀层性能,并通过表面形貌观察、物理性质测试等方法对复合镀层进行表征和分析,寻求应用于镁合金表面的最优多层复合镀层技术。

三、预期研究结果及意义1. 通过对镁合金表面化学镀镍的研究,可以获得最佳的工艺参数和镀液组分,提高镀层的质量,提高镁合金的表面性能。

2. 研究镁合金表面多层复合镀层技术,可以获得不同材料组合下的复合镀层,并确定最优方案,提高镁合金的表面耐腐蚀性、抗磨性和耐高温性能。

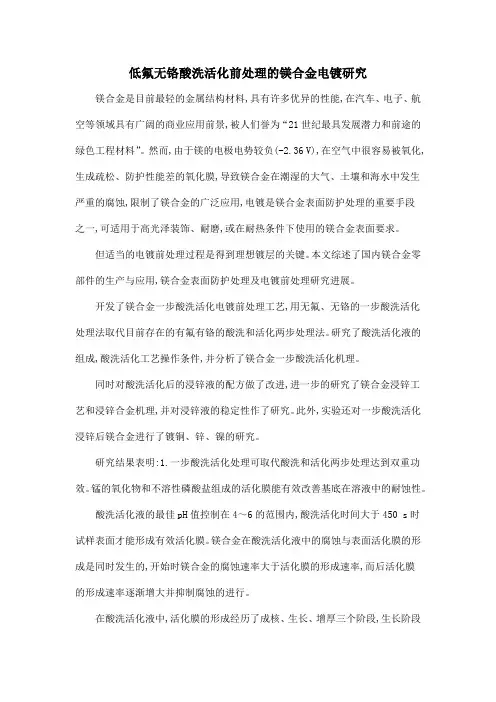

低氟无铬酸洗活化前处理的镁合金电镀研究镁合金是目前最轻的金属结构材料,具有许多优异的性能,在汽车、电子、航空等领域具有广阔的商业应用前景,被人们誉为“21世纪最具发展潜力和前途的绿色工程材料”。

然而,由于镁的电极电势较负(-2.36 V),在空气中很容易被氧化,生成疏松、防护性能差的氧化膜,导致镁合金在潮湿的大气、土壤和海水中发生严重的腐蚀,限制了镁合金的广泛应用,电镀是镁合金表面防护处理的重要手段之一,可适用于高光泽装饰、耐磨,或在耐热条件下使用的镁合金表面要求。

但适当的电镀前处理过程是得到理想镀层的关键。

本文综述了国内镁合金零部件的生产与应用,镁合金表面防护处理及电镀前处理研究进展。

开发了镁合金一步酸洗活化电镀前处理工艺,用无氟、无铬的一步酸洗活化处理法取代目前存在的有氟有铬的酸洗和活化两步处理法。

研究了酸洗活化液的组成,酸洗活化工艺操作条件,并分析了镁合金一步酸洗活化机理。

同时对酸洗活化后的浸锌液的配方做了改进,进一步的研究了镁合金浸锌工艺和浸锌合金机理,并对浸锌液的稳定性作了研究。

此外,实验还对一步酸洗活化浸锌后镁合金进行了镀铜、锌、镍的研究。

研究结果表明:1.一步酸洗活化处理可取代酸洗和活化两步处理达到双重功效。

锰的氧化物和不溶性磷酸盐组成的活化膜能有效改善基底在溶液中的耐蚀性。

酸洗活化液的最佳pH值控制在4~6的范围内,酸洗活化时间大于450 s时试样表面才能形成有效活化膜。

镁合金在酸洗活化液中的腐蚀与表面活化膜的形成是同时发生的,开始时镁合金的腐蚀速率大于活化膜的形成速率,而后活化膜的形成速率逐渐增大并抑制腐蚀的进行。

在酸洗活化液中,活化膜的形成经历了成核、生长、增厚三个阶段,生长阶段的活化膜适用于做后续浸锌液中的保护模。

2.镁合金浸锌离不开氟离子,氟离子的加入减缓了镁与锌离子的置换反应速率。

溶解度小的氟化镁沉淀在镁基底上,影响了镁与锌离子之间的置换反应速率,从而控制了锌的沉积速率。

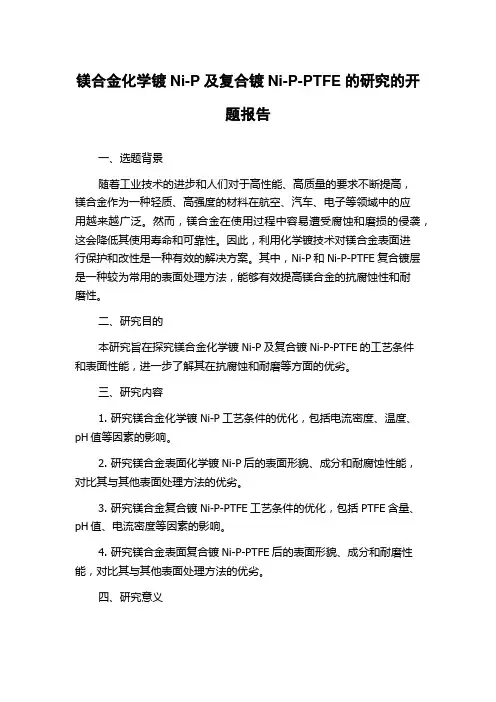

镁合金化学镀Ni-P及复合镀Ni-P-PTFE的研究的开题报告一、选题背景随着工业技术的进步和人们对于高性能、高质量的要求不断提高,镁合金作为一种轻质、高强度的材料在航空、汽车、电子等领域中的应用越来越广泛。

然而,镁合金在使用过程中容易遭受腐蚀和磨损的侵袭,这会降低其使用寿命和可靠性。

因此,利用化学镀技术对镁合金表面进行保护和改性是一种有效的解决方案。

其中,Ni-P和Ni-P-PTFE复合镀层是一种较为常用的表面处理方法,能够有效提高镁合金的抗腐蚀性和耐磨性。

二、研究目的本研究旨在探究镁合金化学镀Ni-P及复合镀Ni-P-PTFE的工艺条件和表面性能,进一步了解其在抗腐蚀和耐磨等方面的优劣。

三、研究内容1. 研究镁合金化学镀Ni-P工艺条件的优化,包括电流密度、温度、pH值等因素的影响。

2. 研究镁合金表面化学镀Ni-P后的表面形貌、成分和耐腐蚀性能,对比其与其他表面处理方法的优劣。

3. 研究镁合金复合镀Ni-P-PTFE工艺条件的优化,包括PTFE含量、pH值、电流密度等因素的影响。

4. 研究镁合金表面复合镀Ni-P-PTFE后的表面形貌、成分和耐磨性能,对比其与其他表面处理方法的优劣。

四、研究意义1. 探究镁合金表面化学镀Ni-P及复合镀Ni-P-PTFE的工艺条件和表面性能,进一步提高镁合金的抗腐蚀性和耐磨性,增加其使用寿命和可靠性。

2. 为相关领域提供镁合金表面保护和改性的技术方案和理论基础。

3. 为镁合金材料的应用推广提供支撑和保障。

五、研究方法1. 实验室制备Ni-P和Ni-P-PTFE复合镀液,并优化其工艺条件。

2. 利用扫描电子显微镜、X射线荧光光谱仪等表征技术对镁合金表面化学镀和复合镀后的表面形貌和成分进行研究。

3. 采用电化学测试和磨损实验等方法,测试不同表面处理方法下镁合金的抗腐蚀和耐磨性能。

六、预期成果1. 建立镁合金化学镀Ni-P及复合镀Ni-P-PTFE的最佳工艺条件。

AZ31镁合金化学镀工艺及性能的研究的开题报告一、研究背景:随着国民经济的发展和科学技术的进步,轻量化的材料越来越被重视。

AZ31镁合金作为一种轻质高强度材料,具有良好的物理、力学性能,广泛应用于航空、航天、军工、电子等领域。

然而,AZ31镁合金具有易氧化、强化难度大等缺点,因此对其表面处理的研究变得尤为重要。

化学镀是一种广泛应用于表面处理的方法,可以对AZ31镁合金进行防腐、增强性能等方面的改进。

因此,研究AZ31镁合金化学镀工艺及其性能,对于提高其性能具有重要的意义。

二、研究目的和内容:本研究旨在研究AZ31镁合金的化学镀工艺及其性能。

具体内容包括:1. 研究不同的化学镀工艺对AZ31镁合金表面的影响;2. 利用SEM、EDS、XRD等手段对不同表面处理后的AZ31镁合金进行分析;3. 考察化学镀处理后的AZ31镁合金耐蚀性、抗磨性等性能;4. 研究AZ31镁合金在不同工况下的性能,比较不同表面处理后的AZ31镁合金的性能差异。

三、研究方法:本研究采用实验方法,具体步骤包括:1. 制备符合要求的AZ31镁合金试样;2. 采用不同的化学镀工艺对镁合金试样进行处理;3. 利用SEM、EDS、XRD等手段对处理后的试样进行表征分析;4. 对不同处理方法的AZ31镁合金试样进行耐蚀性、抗磨性等性能测试;5. 比较不同处理方法的AZ31镁合金试样在不同工况下的性能表现。

四、研究意义:本研究对于探究AZ31镁合金的化学镀工艺及其性能,有着重要的意义。

一方面可为AZ31镁合金表面处理提供科学的理论基础,为其在实际应用中提供更好的保障。

另一方面,本研究的实验结果对于开发更具性能优异的轻质材料也具有重要的现实意义。

镁合金表面无铬化学转化及有机涂层防护研究的开题报告【题目】镁合金表面无铬化学转化及有机涂层防护研究【背景】镁合金具有优异的物理、化学性能,在汽车、航空、航天、电子等领域得到广泛应用。

然而,镁合金的表面活性大、易氧化、低耐蚀性等问题限制了其应用范围。

为解决这些问题,通常采用化学转化和有机涂层等方法进行防护处理。

然而,传统的化学转化方法多采用含铬、铝等有害物质,对环境造成污染;而有机涂层的热稳定性、附着力等问题也需要进一步研究。

【研究目标】通过无铬化学转化和有机涂层技术,对镁合金进行表面处理,提高其耐腐蚀、耐磨损等性能,实现镁合金广泛应用。

【研究内容】1. 镁合金表面化学转化的研究:探究无铬化学转化方法,比较其与传统含铬、铝等有害物质的化学转化方法的优劣;分析不同转化方法下镁合金表面结构、化学成分和性能变化,确定最佳表面处理条件。

2. 有机涂层防护研究:结合无铬化学转化技术,研究有机涂层在镁合金表面的附着力、硬度、磨损性和耐腐蚀性等性能,分析涂层结构和厚度对性能的影响,确定最佳涂层方案。

【研究方法】1. 化学转化方法:采用无铬化学转化方法和传统含铬、铝等有害物质的化学转化方法对镁合金表面进行处理,比较两种方法下镁合金表面结构、化学成分和性能变化,确定最佳表面处理条件。

2. 有机涂层方法:选择合适的有机涂层材料和制备工艺,通过浸渍、喷涂等方法将涂料涂在镁合金表面,测试涂层的附着力、硬度、磨损性和耐腐蚀性等性能。

通过调整材料和制备工艺等方式,优化涂层性能。

【研究意义】1. 探究无铬化学转化方法,为镁合金表面处理提供一种环保、高效、可持续的新技术。

2. 研究镁合金表面的有机涂层,为镁合金材料应用提供更广阔的领域。

3. 提高镁合金的耐腐蚀、耐磨损性能,降低维修成本,推动镁合金产品更新换代和产业升级。

镁合金表面电镀前的处理工艺摘要:传统的镁合金电镀处理方法其镀前的预处理过程十分繁琐,需要进行铜、锌和氰化盐的浸镀,期间会造成很大的环境污染。

在这一背景下,本论文主要研究了镁合金在镀层之前的预处理技术,将通过介绍详细的镁合金表面电镀实验过程,提出电镀效果的提升方法和策略,以期可以为合金电镀工艺发展贡献绵薄之力。

关键词:镁合金;电镀;处理工艺引言镁合金具有较高的强度、硬度、减震和降噪等性能,因而可作为镁合金的上位替代物,通过减轻金属材料的重量,来提高金属材料的性能,因而在某些高精密和高机械强度的领域得到广泛应用。

目前,镁合金在航空、汽车等领域具有重要的应用价值,在电子、矿业、日用等领域也有明确的应用前景。

然而,由于其较高的化学活性和较低的耐腐蚀性,严重制约镁合金的应用效果。

因此,如何对镁合金进行腐蚀性的保护是目前世界范围内的一个热门课题。

对镁合金进行表面改性的工艺有多种,包括阳极氧化法、电镀法、有机涂层法等。

与电镀工艺相关的通常做法是:先镀锌和铜,后再镀其他金属。

它的预处理过程比较复杂,预镀通常要用到氰化物,这是一种具有强烈剧毒的化合物。

因而在具体实验中,对镁合金材料可用焦磷酸盐镀铜替代氰化物,使其具有较好的附着力,减少化学污染的同时,降低实验难度。

镁合金是一种反应性极强的金属,必须采用合适的预处理方法,才能使镀层具有良好的附着力和耐腐蚀性。

1 实验的详细过程(1)试验材料的选择。

本次试验的材料样品选用的是长2.0厘米、宽3.0厘米的AZ91D压铸镁合金。

(2)操作步骤。

首先将镁合金样品进行研磨去油脂,然后用超声波冲洗去油脂,再将该样品进行钝化处理,然后用热水冲洗表面,最后烘干以备使用。

(3)性能检测。

利用高倍数显微镜观察浸锌层表面的情况,主要对表面紧致度、匀称性和色泽度进行观察。

(4)镀层厚度测量。

这里应用的测量方法是增重法,分别计算出浸锌后膜重量和镀层后的镀层厚度。

(5)镀层黏合度检测。

一般会使用3种方式来进行检测,第一种是用小刀在镀层表面划出一道口子,用黏性较大的胶布粘在开口上,通过不断地拉动,观察镀层能否被撕下来。

分析与展望:镁合金表面化学镀镍前处理工艺镁合金化学镀镍的前处理步骤主要包括除油、酸洗、活化和预制浸中间层等,下面分别进行介绍。

1/除油镁合金化学镀前处理除油一般包括有机溶剂除油、碱洗除油及电化学除油。

有机溶剂除油通常采用无水乙醇、丙酮等,使用无水乙醇在超声波环境中对AZ91D镁合金进行除油,效果良好。

该方法操作简单,除油速度快,但除油污量少,除油效果不理想。

碱洗除油可除去较多油污并使镁合金表面钝化,其成分以氢氧化钠为主,根据污染物的不同,可加人磷酸钠、碳酸钠等。

对比氢氧化钠+磷酸~1+OP乳化剂和磷酸氢二钠+碳酸钠+焦磷酸钠的碱洗效果,发现前者的除油效果更好。

电化学除油又称电解除油,是在直流电作用下将镁合金表面油污除去的方法除油效果较好,但操作相对复杂。

2/酸洗活化酸洗可去除镁合金表面的锈迹、氧化皮等,同时粗化表面,提高基体与镀层的结合力。

酸洗包括含铬酸洗和无铬酸洗。

①含铬酸洗含铬酸洗液通常以CrO为主要成分,具有很强的氧化性。

CrO3酸洗后,中温下对AZ91D镁合金进行化学镀镍,极化曲线显示,镀层的腐蚀电位高于基体,腐蚀速率明显降低。

研究含铬酸洗液对镀层性能的影响,确定了最佳的酸洗工艺为:240g/LCrO3,40mL/LHNO3,酸洗时间30S。

含铬酸洗液具有良好的刻蚀效果,且不会对镁合金基体造成较大的过腐蚀,应用较多,但铬酐是剧毒物质,对环境及人体健康都存在严重的影响,故无铬酸洗成为酸洗工艺的研究趋势。

②无铬酸洗无铬酸洗液包括酸性酸洗液及碱性刻蚀液。

无机酸中,硝酸对镁合金的刻蚀作用最好,磷酸稍差,硫酸不宜。

采用无铬的酸洗液(H3PO4200mL/L、Na2MoO4·2H2O5g/L)在45℃下处理5~10S,活化后酸洗并化学镀镍,得到了耐蚀性良好的NiP镀层。

以硝酸十磷酸代替含铬酸洗液,开发了一种无铬、低氟的镁合金化学镀镍工艺。

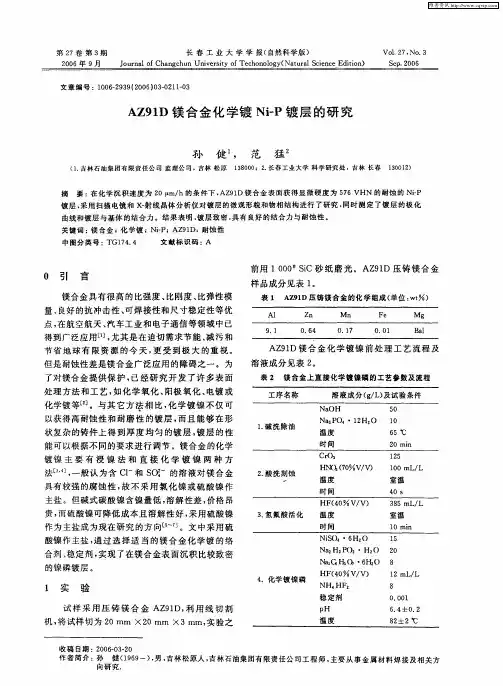

图1为酸洗工艺1(CrO125g/L,68%HNO3110mL/L,室温处理30-60S)和工艺(68%HNO330g/L,85%H3PO4,室温处理30~40S)的酸洗效果比较,可知工艺2处理后,镁合金获得了更好的腐蚀形貌,增加了镀层和基底间的结合力。