UG NX8.5数控车床车削加工编程教程 螺纹加工

- 格式:doc

- 大小:3.22 MB

- 文档页数:25

ug螺旋加工技巧和方法嘿,朋友们!今天咱来聊聊 UG 螺旋加工那些事儿。

你说啥是 UG 螺旋加工呀?这就好比是一个神奇的魔法,能把一块普通的材料变成有着精美螺旋纹路的宝贝!想象一下,就像给一个灰姑娘穿上了华丽的舞裙,一下子就变得不一样啦!那怎么掌握这个魔法呢?首先啊,你得对软件熟悉得像熟悉自己的手掌纹路一样。

知道那些按钮、那些功能都藏在哪儿,就像你知道家里的东西都放在哪儿一样清楚。

然后呢,设置参数可不能马虎!这就好像给汽车调速度,调好了才能跑得又稳又快。

要是参数没设置好,那可就像汽车没油了一样,跑不起来啦!你可别小看这些参数,一个小小的数字都可能影响整个加工的效果呢!还有啊,刀具的选择也很重要。

就像是战士上战场得选一把趁手的兵器一样,合适的刀具才能让螺旋加工如鱼得水。

要是选了个不适合的刀具,那可就像拿着木棍去打仗,能赢才怪呢!在加工过程中,要时刻留意加工的状态。

这就像你走路的时候得看着路一样,要是不小心踩坑里了,那可就不好啦!要是发现有问题,得赶紧调整,别等最后成品出来了才发现不对劲,那时候可就晚啦!咱再说说加工的顺序。

这就像搭积木一样,得一层一层来,不能乱来。

先做什么后做什么,心里得有个数。

不然就像盖房子没打地基一样,随时可能倒塌。

你说 UG 螺旋加工难不难?其实也不难,只要你用心去学,就像学骑自行车一样,一开始可能会摔倒,但多练几次不就会啦!而且学会了之后,那感觉可太棒啦,就像你掌握了一门绝世武功一样!总之呢,UG 螺旋加工是个很有意思也很有挑战性的事情。

只要咱认真对待,多练习,多尝试,肯定能掌握这个神奇的魔法,把普通的材料变成让人惊叹的艺术品!你还等什么呢?赶紧去试试吧!别害怕失败,失败是成功之母嘛!加油哦!。

UGNX数控车床外表面螺纹车削加工UGNX数控车床外表面螺纹车削加工外表面螺纹车削:THREAD_OD车螺纹前当然应先把与螺纹有关的外园、倒角、退刀槽(如果图纸上有的话)加工好,注意螺纹外园车削的实际直径应比设计时的螺纹的大径小一些,具体小多少应根据工件材料、螺距、刀具及切削用量而定,例如:硬质合金刀高速加工普通中碳钢螺纹、螺距为2时,外园应车小0.2至0.4。

螺纹OD对话框与前面讲的其他对话框不同:螺纹形状:首先在“螺纹形状”处进行设置:(1)Crest Line顶线:Crest Line的选择决定了螺纹加工的位置;一般选取螺纹部分的外园园柱体水平母线;注意是矢量,更接近点击点位置的直线端点为起点,(2)End Line根线:与螺纹小径相对应的直线,一般模型上可能没有画出这条线,可以不选(或者选取接近根线的其他直线,如退刀槽底部母线)。

(3)深度选项:如果选取了根线,则取《根线》,否则,可取《深度与角度》,深度:即螺纹牙深(为单边牙深);角度(中文NX 误译为螺旋角,实际上与螺旋角是二码事):螺纹根线的矢量角,即走刀方向与ZC轴正方向的夹角,默认为180(圆柱螺纹),(圆锥螺纹另取,如:标准锥螺纹锥度是1:16,则半锥角是1.79度,则外锥螺纹的角度是180-1.79=178.21。

)。

(4)起始偏置,即切入的离开距离、(相对于顶线的起点,偏离出去均取正值),由于进给电机的启动过程,为了使进给电机运转正常后才进入螺纹切削位置,要求螺纹加工时起始位置至少要离开4mm 以上。

(5)终止偏置:切出的超越长度(相对于顶线的终点,偏离出去均取正值);根据具体要求决定:有退刀槽时,终止偏置取正,可超越终点,保证螺纹能拧到底;无退刀槽时,一般取负,可控制轮廓线长与螺纹长度之差。

(6)顶线偏置:只要选取的顶线位于螺纹的大径,顶线偏置取0;(7)根偏置:如果所选取的根线并不在螺纹小径位置,例如:选取了退刀槽的槽底线作为根线,那么根偏置取小径离开退刀槽底的半径距离。

UG加工编程不会这3中螺旋铣孔方法,你是逗我?各位朋友,你们好,我是小文,这是我写的第一篇专业性比较强的文章,有不足之处欢迎大家批评和指正。

讲方法之前,有必要说下今天的文章很长,您可能需要6分钟才能看完。

如果不想看这篇文章,可在私信里回复关键字「UG 三轴」,就能收到3种螺旋铣孔方法的视频链接。

螺旋铣孔过程由主轴的“自转”和主轴绕孔中心的“公转”2个运动复合而成,这种特殊的运动方式造就了螺旋铣孔的3大优势。

1、刀具中心的轨迹是螺旋线而非直线,即刀具中心不再与所加工孔的中心重合,属偏心加工过程。

刀具的直径与孔的直径不一样,这突破了传统钻孔技术中一把刀具加工同一直径孔的限制,实现了单一直径刀具加工一系列直径孔。

这不仅提高了加工效率,同时也大大减少了存刀数量和种类,降低了加工成本。

2、螺旋铣孔过程是断续铣削过程,有利于刀具的散热,从而降低了因温度累积而造成刀具磨损失效的风险。

与传统钻孔相比,整个铣孔过程可以采用微量润滑甚至空冷方式来实现冷却,是一个绿色环保的过程。

3、偏心加工的方式使得切屑有足够的空间从孔槽排出,排屑方式不再是影响孔质量的主要因素。

螺旋铣孔的方法,敲黑板,划重点,一定牢记!!!01平面铣在CAD的加工环境中选择平面铣。

创建刀具和创建几何体,依次点击图标。

然后创建工序,注意选择几何体和边界,选择好就可以点击确定,完成创建工序的创建。

02曲面铣不同于平面铣,曲面铣是软件计算出加工区域的平面轨迹后,再将平面轨迹投影于曲面生成刀具轨迹。

具体步骤:1、设置几何体、刀具、方法等;2、创建曲面铣操作;3、设置驱动方法;4、生成刀具轨迹。

03孔铣在平面铣里选择HOLE_MILLING命令,即可创建孔铣操作。

最后,想获得这三种方法的朋友,请私信回复关键字「UG三轴」。

ug车梯形螺纹编程实例

UG(Unigraphics NX)是一款功能强大的三维CAD/CAM软件,它可以

用来进行车削加工编程,包括车削梯形螺纹。

以下是一个简单的UG车梯形螺纹编程实例:

1. 打开UG软件,创建一个新的车削加工操作。

2. 在“加工”菜单中选择“创建操作”选项,然后选择“车削”类型。

3. 在“几何体”选项卡中,选择要加工的工件和工具。

4. 在“参数”选项卡中,选择“螺纹”类型为“梯形”,并设置相应的参数,如螺距、牙型角等。

5. 在“切削参数”选项卡中,设置切削深度、进给速度等参数。

6. 在“车床控制”选项卡中,设置车床转速和进给速度等参数。

7. 点击“生成”按钮,生成车削加工的G代码程序。

8. 将生成的G代码程序传输到数控车床上,进行实际加工。

需要注意的是,以上只是一个简单的UG车梯形螺纹编程实例,实际应用中需要根据具体的工件和加工要求进行参数调整和优化。

同时,还需要注意安全操作规程,确保加工过程的安全。

UG数控车加工编程数控车削加工是一种重要的加工方法,要紧用于轴类、盘类等回转零件的加工。

UG的车加工模块,能够完成零件的初车、精车、车端面、车螺纹和钻中心孔等工艺过程。

本文要紧介绍各类车削操作的创建方法,参数设置、编辑以及刀具路径的生成和模拟等内容。

1.1车削概述在UG中建立回转体类零件的模型后,可在主菜单条上选择Application-Manufacturing菜单项选择项进入加工程序。

首次进入加工程序时,系统会弹出加工环境设置对话框。

在建立车削加工操作时,就在环境设置对话框的上部选择车削加工配置文件Lathe,在对话框下部选择车削模板零件Turning,然后再初始化加工环境。

建立车削加工操作的整体顺序是第一创建车削几何体;然后用与铣加工相类似的方法,分别创建程序、刀具、加工方法等;最后通过各操作对话框创建粗车、精车、车螺纹、车槽、钻孔等车削加工操作。

1.1.1创建车削几何在创建工具条中,单击创建几何图标,弹出如图1-2所示创建几何对话框。

在系统默认的车削模板零件中,包含六个车削几何模板图标:加工坐标创建图标、工件创建图标、车削零件创建图标、零件几何创建图标、切削区域约束图标、避让创建图标分别用于创建车削加工坐标系、工件、车削零件与毛坯、车削零件、约束切削区域和避让。

图1-21.创建车削坐标系图1-2对话框中的坐标系模板图标〔MCS-SPINDLE〕,用于设置车削加工坐标系。

单击该图标后单击OK或Apply弹图1-3的坐标系设置对话框。

设置加工坐标系时,使MCS坐标系和WCS坐标系在同一坐标原点,同时坐标轴方向一致,否那么在生成刀具路径时因无法得到切削区域而显现错误显示。

加工坐标系也能够操作导航工具中进行编辑。

图1-32.工件的创建方法创建工件时,先依照零件加工的需要,在子类区域中选择几何模板图标;再在Parent Group下拉列表框中选择父组的几何名称,继承父组的几何属性;然后,在Name文本框中输入在创建的车削几何名称;最后,单击OK或Apply。

螺纹操作许诺您进行直削或丝锥螺纹切削。

它们可能是单个或多个内部、外部或面螺纹(例如,以前在三爪卡盘中利用的螺纹)。

螺纹特点,其中A螺距B深度C顶线D根线访问螺纹对话框要访问“螺纹”对话框,请执行以下操作:按“创建操作图标”或从主菜单栏当选择“插入”→“操作”,或在要创建操作的几何体(“操作导航器”中的几何体视图)上单击MB3,然后选择“插入”→“操作”然后1.从“创建操作”对话框内的可用模板当选择“车削”2.通过“螺纹OD”(外径)或“螺纹ID”(内径)图标选择“螺纹”3.输入操作所需的“程序”、“几何体”、“刀具”、“方式”和“名称”或•在“操作导航器”中双击已有的螺纹操作1.。

2.选择螺纹几何体。

可通过选择顶线达到此目的。

距离您选择线的位置最近的一端为顶线的起点。

另一端是终点。

3.若是需要不同的终点,请利用“偏置/终止线”对话框中的“终止线选择”以选择一个段,该段与顶线的交点将用作新终点。

4.若是需要调整螺纹的长度,请从操作对话框当选择“偏置/终止线”来概念。

正偏置值将加长螺纹;负偏置值将缩短螺纹。

5.概念和螺纹角度。

6.指定。

7.若是需要多个螺纹,请利用。

8.利用“指定每一个单位的螺距/前倾角/螺纹”按钮来指定。

9.可利用选项概念进给(刀具运动到刀路深度的角度)和退出角(刀具从螺纹中退刀的角度)。

10.您可能需要概念一组精加工刀路以去除剩余材料。

11.假设有必要,可在中概念螺纹刀路和局部返回。

12.还能够设置、选项和选项。

螺纹几何体许诺通过选择顶线来概念螺纹起点和终点。

螺纹长度由顶线的长度指定。

可通过指定起点和终点来修改此长度。

要创建倒角螺纹,请手动计算偏置并设置适合的偏置(请参见以下图)。

螺纹长度的计算,其中A 最终偏置B 起始偏置C 顶线D 根线选择利用它可选择顶线。

距离您选择线的位置最近的一端为起点。

偏置/终止线许诺调整螺纹的长度。

正偏置值将加长螺纹;负偏置值将缩短螺纹。

偏置是沿着螺纹角测量的,螺纹角取决于指定深度时所用的方式。

UG编程在CNC加工中的螺杆加工技巧螺杆是一种常见的机械零件,广泛应用于各种机械装置和设备中。

在传统的机械加工中,螺杆的加工需要耗费大量的人力和时间,而且加工精度有限。

而随着计算机数控(CNC)技术的发展,螺杆的加工变得更加高效和精准。

UG编程作为一种常用的CNC编程软件,提供了许多螺杆加工技巧,可以帮助我们更好地完成螺杆的加工任务。

一、螺杆加工的基本概念在了解UG编程中的螺杆加工技巧之前,我们首先需要了解螺杆加工的基本概念。

螺杆是一种具有螺旋纹的轴状零件,通常由材料坯料加工而成。

螺杆具有一定的螺距(或称螺旋度),它的内径和外径也有一定的要求。

螺杆主要用于传递运动和力量,因此其加工精度非常重要。

二、UG编程中的螺杆加工技巧1. 选择合适的工具路径:在UG编程中,我们可以根据具体的螺杆要求选择合适的工具路径。

一般来说,螺杆的加工可以采用螺旋插补、圆周插补、螺旋插削等不同的路径方式。

通过合理选择路径,可以提高加工效率和加工质量。

2. 设置合理的切削参数:UG编程中,我们需要设置一些切削参数,包括每刀进给量、主轴转速、进给速度等。

这些参数直接影响螺杆加工的质量和效率。

我们应该根据具体的材料和加工要求,合理设置这些参数,以保证加工效果。

3. 注意螺杆的各项尺寸要求:螺杆的加工需要满足一系列尺寸要求,包括内径、外径、螺距等。

在UG编程中,我们可以通过设置合适的工具半径和坐标系,来达到这些尺寸的要求。

同时,还需要注意编程中的坐标系统选择和换算,确保加工的精度和一致性。

4. 合理使用辅助工具:UG编程中,我们可以通过使用一些辅助工具,来提高螺杆加工的效率和质量。

比如,可以使用UG的检查功能,对螺杆加工前后的工件进行检查,以确保加工的准确性。

此外,还可以使用虚拟机床等工具来模拟螺杆加工过程,以发现和解决潜在问题。

5. 进行合理的后续处理:螺杆加工结束后,我们还需要进行一些后续处理,以保证螺杆的完整性和精度。

UG编程中,我们可以通过设置合适的后续处理路径和刀具,对螺杆进行顶面加工、倒角、抛光等处理,以满足具体的需求。

UG编程在螺纹加工中的技巧和方法螺纹是机械加工中常见的一种加工方式,它在各个行业中广泛应用。

螺纹加工需要进行高精度的计算和编程,以确保工件的质量和加工效率。

UG编程作为一种先进的数控编程软件,为螺纹加工提供了许多技巧和方法。

本文将介绍UG编程在螺纹加工中的使用技巧和方法,以帮助读者更好地掌握和应用UG编程。

一、选择合适的加工策略UG编程中,选择合适的加工策略是螺纹加工的重要一环。

根据螺纹加工的要求和工件的材料特性,可以选择不同的加工策略。

常用的螺纹加工策略包括进给槽螺纹、径向螺纹和螺旋线螺纹等。

进给槽螺纹适用于加工长度大于直径的螺纹,径向螺纹适用于加工长度小于直径的螺纹,而螺旋线螺纹适用于螺旋线连接的螺纹。

在选择螺纹加工策略时,要根据工件的具体要求进行合理选择。

二、设置合适的加工参数在UG编程中,设置合适的加工参数是螺纹加工的关键一步。

加工参数的设置直接影响着加工效率和加工质量。

常用的加工参数包括进给速度、转速和切削深度等。

进给速度决定了每分钟进给的长度,转速决定了切削速度,而切削深度决定了每次切削的深度。

在设置加工参数时,要根据工件的材料和尺寸进行合理设置,以确保螺纹加工的稳定性和精度。

三、利用UG编程的辅助功能UG编程拥有许多强大的辅助功能,可以大大提高螺纹加工的效率和精度。

比如,UG编程可以自动计算螺距、螺纹长度和螺纹公差等参数,减少了手工计算的复杂性。

此外,UG编程还可以生成螺纹路径图和刀具路径图,方便操作员进行调整和优化。

利用UG编程的辅助功能,可以更加快速、准确地完成螺纹加工任务。

四、注意选择合适的刀具在螺纹加工中,选择合适的刀具对于加工质量和效率具有重要影响。

常用的螺纹加工刀具包括丝锥、螺纹攻丝等。

在选择刀具时,要考虑工件的材料和螺纹加工的精度要求。

同时,要根据螺纹的类型和尺寸选择合适的刀具形状和尺寸,以确保切削的稳定性和质量。

五、进行合理的刀具路径规划刀具路径规划是螺纹加工中的一项关键任务。

ugnx8.5数控加工教程UGNX模具设计与CNC数控编程实操全面提升课程导读:就爱阅读网友为您分享以下“UGNX模具设计与CNC数控编程实操全面提升课程”资讯,希望对您有所帮助,感谢您对的支持!一、理论教学:1、《机械识图》前言:现在的模具设计和编程基本上在计算机上完成,所以我们的课题不叫《机械制图》而叫《机械识图》,与传统的教学重点不一样,符合现在模具技能人才的要求。

目前在我国国内模具行业,特别是广东、淅江、福建、上海的台资港资企业当中运用的看图角法(第三角法)与国内《机械制图》传统教学的第一角法有一定的差别,致使很多初学者在应聘和实际工作的一二个月内不太适应,故我们结合实际当中的常见的看图问题重点去讲如何运用第三角法/第一角法看图、画图。

授课方式:(1)专业理论课室专业教师小班制黑板授课;(2)结合产品图/模具结构图/模具零件加工图,专业习题讲解;(3)聘请工厂设计工程师现场看图、画图指导,专题讲座;(4)分阶段专业考题学习质量检测考试;授课内容:(1)机械制图前言、图样、图纸大小及图框、标题栏、比例、线型、尺寸;(2)投影的基本知识、三视图的成形原理、规律、三视图的展开、识读三视图的基本要领;(3)点的投影、直线的投影、平面的投影;(4)基本几何体(棱柱,棱锥,圆柱,圆锥,圆球,圆环)的三视图;(5)切割体的三视图、相贯体的投影分析;(6)组合体的三视图、识读组合体三视图的方法、组合体的尺寸分析;(7)补视图、补缺线、实例讲解;(8)第一角法的讲解、第三角法的讲解、基本视图的介绍; (9)斜视图、局部视图、旋转视图、剖视图:成型原理、要点、类别、剖切方法;(10)剖面图、局部放大图、简化画法;(11)零件图的作用/内容、零件图的技术要求、配合的概念;(12)表面粗糙度、形位公差、识读零件图的基本步骤; (13)螺纹:内/外螺纹、螺纹紧固件、螺纹紧固件联接方法;(14)键的介绍、销的介绍、键/销的联接表达方法; (15)齿轮的基本知识、圆柱齿轮的画法、标准齿轮的尺寸计算公式的讲解、齿轮啮合的画法;(16)装配图作用/内容、装配图表达方法、装配图的识读。

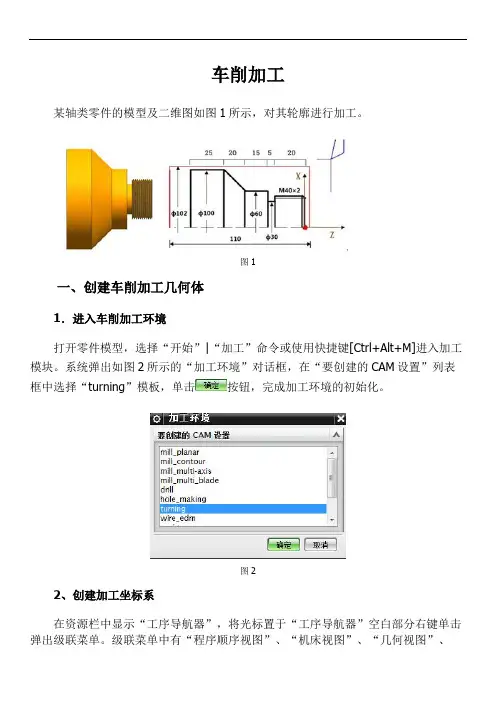

车削加工某轴类零件的模型及二维图如图1所示,对其轮廓进行加工。

图1一、创建车削加工几何体1.进入车削加工环境打开零件模型,选择“开始”|“加工”命令或使用快捷键[Ctrl+Alt+M]进入加工模块。

系统弹出如图2所示的“加工环境”对话框,在“要创建的CAM设置”列表框中选择“turning”模板,单击按钮,完成加工环境的初始化。

图22、创建加工坐标系在资源栏中显示“工序导航器”,将光标置于“工序导航器”空白部分右键单击弹出级联菜单。

级联菜单中有“程序顺序视图”、“机床视图”、“几何视图”、“加工方法视图”等,如图3所示。

在级联菜单中可以切换视图,单击“几何视图”切换到几何视图。

依次单击前的“+”符号,将WORKPIECE及TURNING_WORKPIECE 展开。

如图4所示图3 图4双击“MCS_SPINDLE”结点,系统弹出如图5所示的“MCS主轴”对话框,选择左端面的圆心以指定MCS,如图6所示。

车床工作面指定ZM-XM平面,则ZM轴被定义为主轴中心,加工坐标原点被定义为编程零点。

单击按钮,完成设置。

图5 图63、定义工件在“工序导航器—几何”视图中双击“WORKPIECE”结点,弹出如图7所示的“工件”对话框,完成几何体的指定。

其中,图7单击“指定部件”按钮,弹出“部件几何体”对话框,选择零件轴,如图8所示。

单击按钮,完成设置。

图8单击“指定毛坯”按钮,弹出“毛坯几何体”对话框,选择“包容圆柱体”类型,轴方向选择“+ZM”,按如图9所示设置参数,则可以指定一个长110mm,直径102mm的圆柱体作为毛坯。

单击按钮,完成对零件轴毛坯的指定。

图94、创建部件边界在“工序导航器—几何”视图中双击“TURNING_WORKPIECE”结点,弹出如图10所示的“车削工件”对话框。

图10在“部件旋转轮廓”类型中选择“无”,单击“指定部件边界”的按钮,弹出如图11所示的“部件边界”对话框,过滤类型默认为“曲线边界”。

车削加工某轴类零件的模型及二维图如图1所示,对其轮廓进行加工。

图1一、创建车削加工几何体1.进入车削加工环境打开零件模型,选择“开始”|“加工”命令或使用快捷键[Ctrl+Alt+M]进入加工模块。

系统弹出如图2所示的“加工环境”对话框,在“要创建的CAM设置”列表框中选择“turning”模板,单击按钮,完成加工环境的初始化。

图22、创建加工坐标系在资源栏中显示“工序导航器”,将光标置于“工序导航器”空白部分右键单击弹出级联菜单。

级联菜单中有“程序顺序视图”、“机床视图”、“几何视图”、“加工方法视图”等,如图3所示。

在级联菜单中可以切换视图,单击“几何视图”切换到几何视图。

依次单击前的“+”符号,将WORKPIECE及TURNING_WORKPIECE 展开。

如图4所示图3 图4双击“MCS_SPINDLE”结点,系统弹出如图5所示的“MCS主轴”对话框,选择左端面的圆心以指定MCS,如图6所示。

车床工作面指定ZM-XM平面,则ZM轴被定义为主轴中心,加工坐标原点被定义为编程零点。

单击按钮,完成设置。

图5 图63、定义工件在“工序导航器—几何”视图中双击“WORKPIECE”结点,弹出如图7所示的“工件”对话框,完成几何体的指定。

其中,图7单击“指定部件”按钮,弹出“部件几何体”对话框,选择零件轴,如图8所示。

单击按钮,完成设置。

图8单击“指定毛坯”按钮,弹出“毛坯几何体”对话框,选择“包容圆柱体”类型,轴方向选择“+ZM”,按如图9所示设置参数,则可以指定一个长110mm,直径102mm的圆柱体作为毛坯。

单击按钮,完成对零件轴毛坯的指定。

图94、创建部件边界在“工序导航器—几何”视图中双击“TURNING_WORKPIECE”结点,弹出如图10所示的“车削工件”对话框。

图10在“部件旋转轮廓”类型中选择“无”,单击“指定部件边界”的按钮,弹出如图11所示的“部件边界”对话框,过滤类型默认为“曲线边界”。

数控车如何加工螺纹数控车是一种精密的机械加工设备,可以实现高精度、高效率的加工。

在数控车加工中,加工螺纹是一项非常重要的工序。

下面将详细介绍数控车加工螺纹的过程。

一、螺纹加工简介螺纹是一种具有旋转对称性的零件。

在机械工程中,常见的螺纹有内螺纹和外螺纹两种形式。

内螺纹是在内孔内部加工出来的,外螺纹是在外径表面加工出来的。

在数控车中,螺纹加工主要包括两个方面:一是计算螺纹的基本尺寸和零件加工的各种参数,二是实际进行螺纹的加工。

二、计算螺纹基本尺寸和加工参数1.螺纹基本尺寸:螺纹的基本尺寸包括螺距、螺纹迹长、截面尺寸等。

根据设计的要求和实际需要,确定螺纹的基本尺寸。

可以通过螺纹手册等方式获取标准螺纹的基本尺寸。

2.加工参数:螺纹加工中的加工参数包括给定长度、主轴转速、进给速度、切槽切入次数等。

给定长度是指在进给速度和主轴转速确定的情况下,每次进行进给运动的长度。

切槽切入次数是指每次切入切槽的深度。

三、数控车加工螺纹数控车加工螺纹时,一般采用刀具退刀或停车法进行加工。

下面以外螺纹加工为例,介绍数控车加工螺纹的过程。

1.准备工作:首先,需要选择合适的刀具。

一般采用刀具带刀座的形式进行加工。

选择刀具时,应考虑刀具的直径、刃数、刃部分的角度等。

2.编写程序:根据螺纹的基本尺寸和加工参数,编写数控程序。

程序中包括加工路径、切削速度、进给速度、刀具的切入和切出、刀具半径补偿等。

3.装夹工件:将待加工的工件装夹在数控车上,首先用卡盘将工件夹紧,然后通过电主轴具有的定心针和对中口将工件对中。

4.刀具对中:将切削刀具安装在刀架上,然后进行刀具的对中调整操作。

通过调整刀架上的各个方向调整刀具的位置和刀具座的角度,使刀具处于正确的加工位置。

5.加工螺纹:进行螺纹的加工,按照事先编写好程序,将程序输入数控系统。

通过装夹好的工件和刀具在数控集成系统的控制下完成加工过程。

在加工过程中,数控系统会根据编写好的程序,自动控制刀具的移动和旋转,实现螺纹的加工。

UG编程在CNC加工中的螺纹加工技巧UG编程是计算机辅助设计与制造软件Unigraphics的简称,广泛应用于CNC(Computer Numerical Control,数控)加工中。

在螺纹加工方面,UG编程提供了一系列高效的技巧和工具,可以帮助操作人员实现高质量的螺纹加工。

本文将介绍UG编程在CNC加工中的螺纹加工技巧。

一、螺纹加工概述螺纹加工是指通过螺旋线切削来制作螺纹的加工过程。

螺纹是一种常见的连接元件,在机械制造和装配中广泛应用。

螺纹加工的目的是通过切削方法将螺纹形状制作在工件上,以便与其他零件相连接。

二、UG编程中的螺纹加工基本步骤UG编程在进行螺纹加工时,一般包括以下几个基本步骤:1. 创建螺纹加工操作在UG软件中,首先需要创建一个新的螺纹加工操作。

在操作树中,选择对应的零件图纸,右键点击并选择“螺纹加工”选项。

这样就创建了一个新的螺纹加工操作。

2. 定义螺纹加工参数在螺纹加工操作中,需要定义一系列与螺纹相关的参数,包括螺纹类型、螺纹规格、进给速度等。

根据实际需求,选择适当的参数进行设置。

3. 绘制螺纹路径在螺纹加工操作中,需要绘制螺纹路径。

UG软件提供了多种绘制螺纹路径的工具和方法,如直线插入、圆弧插入等。

操作人员可以根据实际情况选择合适的工具和方法进行操作。

4. 定义刀具及切削参数根据螺纹加工操作的要求,还需要定义刀具及切削参数。

刀具的选择应考虑到螺纹形状、工件材料等因素,切削参数的设置则需要根据具体情况进行调整。

5. 模拟和验证螺纹加工路径在进行螺纹加工之前,通常需要进行螺纹路径的模拟和验证。

UG软件提供了强大的模拟工具,可以通过虚拟刀具对螺纹路径进行模拟,以确保加工过程的准确性和稳定性。

6. 导出螺纹加工程序经过模拟和验证后,可以将螺纹加工路径导出为实际加工程序。

UG软件支持多种加工程序格式,可以根据具体设备的要求选择合适的导出格式。

三、UG编程中的螺纹加工技巧除了上述基本步骤外,UG编程中还有一些技巧和工具可以进一步提高螺纹加工的效率和质量。

数控车床上加工螺纹的各种方法(附螺纹宏程序实例)数车螺纹加工常用的三种进刀方式:直向进给侧向进给交替进给不同的进给加工方式,对刀具磨损和螺纹质量具有不同的影响。

一、直向进给这种切削方法,需要刀具牙型和螺纹牙型完全一样。

螺纹刀切入零件后,整个切削刃都受力。

随着车刀切的越深,刀具切削刃切削的长度越长。

当切削刃切削的长度越长,刀具和零件承受的切削力越大。

好,理解这种走刀方式的特点之后,解决办法:1,这种走刀方式,小螺距螺纹优先选用。

2,编程时候切深随着切深越深,刀具切削刃切削的长度越长,切削力会越来越大,所以切深最好逐渐减少。

下面举个例子,比如加工M20x2的外螺纹(底径17.825)二、侧向进给这种切削方式是,主要靠刀具一侧的切削刃来切削。

刀牙型可以小于或等于螺纹牙型,若选择的刀具等于螺纹牙型,也就是所谓的成形刀,随着切削越深,刀具整个切削刃也都受力。

所以建议选择刀具比螺纹牙角度略小一些,这样加工大螺距螺纹可以减少切削过程中的震动。

好,下面我用一个宏程序举个例子,比如牙型比较大的圆弧螺纹,来完成侧向车削。

通过圆的参数方程式很快就完成程序编写,程序比较简单不再赘述。

三、交替进给刀具以左右交替进给的方式切入工件,把螺纹牙槽逐渐扩展到规定的尺寸。

这种切削适用于极大螺距的螺纹,可以显著减少切削过程中的震动。

需要注意:刀具牙型尺寸要小于螺纹牙型尺寸,这样才能完成交替借刀。

好,下面我用一个宏程序举个例子,比如牙型比较大的圆弧螺纹并,来完成交替车削,直接采用变量,代替零件的具体尺寸,简图如下:好了,更多思路上的分析就不详细讲了。

用心看一下上面程序用心看上面变量之间逻辑推理关系,因为太多人泛泛一看觉得知道了,甚是令人担忧。

大家切记,知道不等于会,只有认真思考,勤于实践,方能学到真本事!好东西,你要学!。

UGNX数控车床外表面螺纹车削加工外表面螺纹车削:THREAD_OD车螺纹前当然应先把与螺纹有关的外园、倒角、退刀槽(如果图纸上有的话)加工好,注意螺纹外园车削的实际直径应比设计时的螺纹的大径小一些,具体小多少应根据工件材料、螺距、刀具及切削用量而定,例如:硬质合金刀高速加工普通中碳钢螺纹、螺距为2时,外园应车小0.2至0.4。

螺纹OD对话框与前面讲的其他对话框不同:螺纹形状:首先在“螺纹形状”处进行设置:(1)Crest Line顶线:Crest Line的选择决定了螺纹加工的位置;一般选取螺纹部分的外园园柱体水平母线;注意是矢量,更接近点击点位置的直线端点为起点,(2)End Line根线:与螺纹小径相对应的直线,一般模型上可能没有画出这条线,可以不选(或者选取接近根线的其他直线,如退刀槽底部母线)。

(3)深度选项:如果选取了根线,则取《根线》,否则,可取《深度与角度》,深度:即螺纹牙深(为单边牙深);角度(中文NX误译为螺旋角,实际上与螺旋角是二码事):螺纹根线的矢量角,即走刀方向与ZC轴正方向的夹角,默认为180(圆柱螺纹),(圆锥螺纹另取,如:标准锥螺纹锥度是1:16,则半锥角是1.79度,则外锥螺纹的角度是180-1.79=178.21。

)。

(4)起始偏置,即切入的离开距离、(相对于顶线的起点,偏离出去均取正值),由于进给电机的启动过程,为了使进给电机运转正常后才进入螺纹切削位置,要求螺纹加工时起始位置至少要离开4mm 以上。

(5)终止偏置:切出的超越长度(相对于顶线的终点,偏离出去均取正值);根据具体要求决定:有退刀槽时,终止偏置取正,可超越终点,保证螺纹能拧到底;无退刀槽时,一般取负,可控制轮廓线长与螺纹长度之差。

(6)顶线偏置:只要选取的顶线位于螺纹的大径,顶线偏置取0;(7)根偏置:如果所选取的根线并不在螺纹小径位置,例如:选取了退刀槽的槽底线作为根线,那么根偏置取小径离开退刀槽底的半径距离。

车削加工某轴类零件的模型及二维图如图1所示,对其轮廓进行加工。

图1一、创建车削加工几何体1.进入车削加工环境打开零件模型,选择“开始”|“加工”命令或使用快捷键[Ctrl+Alt+M]进入加工模块。

系统弹出如图2所示的“加工环境”对话框,在“要创建的CAM设置”列表框中选择“turning”模板,单击按钮,完成加工环境的初始化。

图22、创建加工坐标系在资源栏中显示“工序导航器”,将光标置于“工序导航器”空白部分右键单击弹出级联菜单。

级联菜单中有“程序顺序视图”、“机床视图”、“几何视图”、“加工方法视图”等,如图3所示。

在级联菜单中可以切换视图,单击“几何视图”切换到几何视图。

依次单击前的“+”符号,将WORKPIECE及TURNING_WORKPIECE 展开。

如图4所示图3 图4双击“MCS_SPINDLE”结点,系统弹出如图5所示的“MCS主轴”对话框,选择左端面的圆心以指定MCS,如图6所示。

车床工作面指定ZM-XM平面,则ZM轴被定义为主轴中心,加工坐标原点被定义为编程零点。

单击按钮,完成设置。

图5 图63、定义工件在“工序导航器—几何”视图中双击“WORKPIECE”结点,弹出如图7所示的“工件”对话框,完成几何体的指定。

其中,图7单击“指定部件”按钮,弹出“部件几何体”对话框,选择零件轴,如图8所示。

单击按钮,完成设置。

图8单击“指定毛坯”按钮,弹出“毛坯几何体”对话框,选择“包容圆柱体”类型,轴方向选择“+ZM”,按如图9所示设置参数,则可以指定一个长110mm,直径102mm的圆柱体作为毛坯。

单击按钮,完成对零件轴毛坯的指定。

图94、创建部件边界在“工序导航器—几何”视图中双击“TURNING_WORKPIECE”结点,弹出如图10所示的“车削工件”对话框。

图10在“部件旋转轮廓”类型中选择“无”,单击“指定部件边界”的按钮,弹出如图11所示的“部件边界”对话框,过滤类型默认为“曲线边界”。

定义边界需要按照一定的方向依次选取工件横截面的边界线。

显示轴的草图,顺时针依次选择草图曲线。

选择“自动”、“封闭”和“左”单选项,单击按钮,完成车削加工部件边界的定义。

图11单击“指定部件边界”的“显示”按钮,显示部件边界,如图12所示.图12单击“指定毛坯边界”的按钮,弹出“选择毛坯”的对话框,选择棒料,点的位置设置为“在主轴处”,长度为110mm,直径为102mm,如图13所示。

单击按钮,弹出的“点”对话框,输入如图14中所示的参数。

图13 图14单击按钮,返回“选择毛坯”对话框,单击显示毛坯,则显示出如图15所示的毛坯边界。

指定完部件及毛坯边界即完成了对车削工件的指定。

图15二、创建车削加工刀具此零件的加工需要4道工序,分别是:○1、对其轮廓进行粗加工○2、对其轮廓进行精加工○3、车槽○4、车螺纹1、创建粗车加工刀具将“工序导航器”切换到“机床视图”,光标置于“GENERIC_MACHINE”上右键单击弹出如图16所示的级联菜单,单击“插入”下的“刀具”,弹出“创建刀具”的对话框,如图17所示。

类型中选择“turning”,刀具子类型中选择“OD_80_L”。

图16 图17单击按钮,弹出的“车刀—标准”的对话框,在“工具”选项卡中,按图18设置参数;图18在“夹持器”选项卡中,按图19设置参数,同时图形界面会显示出刀具。

单击按钮,即可完成对粗车加工刀具的设置。

图192、创建精车加工刀具同“创建粗车加工刀具”的步骤类似,设置不同之处有:(1)、刀具子类型选择“OD_55_L”;(2)、“车刀—标准”对话框中的“刀具”和“夹持器”选项卡分别按图20和图21中的参数进行设置图20图213、创建车槽加工刀具同“创建粗车加工刀具”的步骤类似,设置不同之处有:(1)、刀具子类型选择“OD_GROOVE_L”;(2)、在“车刀—标准”对话框中的,“刀具”选项卡中修改“(IW)刀片宽度”为4mm,按图22设置“夹持器”选项卡中的各参数图224、创建车螺纹加工刀具同“创建粗车加工刀具”的步骤类似,设置不同之处有:(1)、刀具子类型选择“OD_THREAD_L”;(2)、在“车刀—标准”对话框中的,按图23设置“刀具”选项卡中的各参数,默认“夹持器”选项卡中的参数。

图23三、创建加工程序1、创建粗加工程序在“工序导航器—机床”视图中,光标置于“GENERIC_MACHINE”上右键单击弹出如图16所示的级联菜单,单击“插入”下的“工序”,弹出“创建工序”的对话框。

选择“turning”类型,“外侧粗车”工序子类型,“位置”选项组中各选项按图24设置。

图24单击按钮,弹出“外侧粗车”的对话框,如图25所示。

单击“几何体”选项组中的“切削区域”按钮,弹出“切削区域”的对话框,在“轴向修剪平面1”的“限制选项”中选择“点”,如图26所示。

指定点为右端面的圆心。

单击按钮,完成切削区域的指定。

图25 图26单击“刀轨设置”选项组中“切削参数”按钮,弹出“切削参数”对话框,在“余量”选项卡中设置粗加工余量,如图27所示。

图27单击“刀轨设置”选项组中“非切削移动”按钮,弹出如图28所示的“非切削移动”对话框,切换到“逼近”选项卡。

单击“出发点”中的“指定点”按钮,弹出“点”的对话框,按图29设置,即设定远离实体外的一点作为出发点。

图28 图29选择“运动到起点”中的运动类型为“直接”,指定WCS坐标系下的点x,y,z (5,52.5,0)作为起点,如图30所示。

切换到“离开”选项卡,在“离开刀轨”选项组中,如图31所示,“运动到返回点/安全平面”中运动类型设为“直接”,指定点为指定WCS坐标系下的点x,y,z(100,75,0)。

单击按钮完成。

图30 图31单击“刀轨设置”选项组中“进给率和速度”按钮,弹出“进给率和速度”对话框,按图32设置主轴速度及切削速度图32单击“外侧粗车”对话框“操作”选项组中的“生成”按钮,生成如图33(a)所示的刀轨。

单击“确认”按钮,可将刀轨可视化,如图34(b)所示。

单击按钮,即可完成对粗车加工工序的创建。

(a)(b)图332、创建精加工工序创建精加工工序的步骤和创建粗加工工序类似:在“工序导航器—机床”视图中,光标置于“GENERIC_MACHINE”上右键单击弹出如图16所示的级联菜单,单击“插入”下的“工序”,弹出“创建工序”的对话框。

选择“turning”类型,“外侧精车”工序子类型,“位置”选项组中各选项按图34设置。

图34单击按钮,弹出“外侧精车”的对话框。

单击“几何体”选项组中的“切削区域”按钮,弹出“切削区域”的对话框,在“轴向修剪平面1”的“限制选项”中选择“点”,指定点为右端面的圆心。

单击按钮,完成切削区域的指定。

单击“刀轨设置”选项组中“切削参数”按钮,弹出“切削参数”对话框,在“余量”选项卡中设置粗加工余量为0,如图35所示。

图35单击“刀轨设置”选项组中“非切削移动”按钮,弹出的“非切削移动”对话框,切换到“逼近”选项卡。

单击“出发点”中的“指定点”按钮,弹出“点”的对话框,指定点为WCS坐标系中的x,y,z(100,75,0)点,即设定远离实体外的一点作为出发点。

选择“运动到起点”中的运动类型为“直接”,指定WCS坐标系下的点x,y,z(5,22.5,0)作为起点。

切换到“离开”选项卡,在“离开刀轨”选项组中,“运动到返回点/安全平面”中运动类型设为“直接”,指定点为指定WCS坐标系下的点x,y,z(100,75,0)。

单击按钮完成。

单击“刀轨设置”选项组中“进给率和速度”按钮,弹出“进给率和速度”对话框,设置主轴速度为800RPM及切削速度为100mmpr。

单击“外侧精车”对话框“操作”选项组中的“生成”按钮,生成如图36所示的刀轨。

单击“确认”按钮,可将刀轨可视化,如图37所示。

单击按钮,即可完成对粗车加工工序的创建。

图36 图373、创建车槽加工工序在“工序导航器—机床”视图中,光标置于“GENERIC_MACHINE”上右键单击弹出如图16所示的级联菜单,单击“插入”下的“工序”,弹出“创建工序”的对话框。

选择“turning”类型,“外侧开槽”工序子类型,“位置”选项组中各选项按图38设置。

图38单击按钮,弹出“外侧开槽”的对话框。

单击“几何体”选项组中的“切削区域”按钮,弹出“切削区域”的对话框,在“修剪点1”的“点选项”中选择“指定”,指定点为槽一端面圆的象限点,在“修剪点2”的“点选项”中选择“指定”,指定点为槽另一端面圆的象限点,如图39所示。

单击按钮,完成切削区域的指定。

图39设置“刀轨设置”选项组中,“步进”的“最大值”为刀具的5%。

单击“刀轨设置”选项组中“切削参数”按钮,弹出“切削参数”对话框,“余量”选项卡中粗加工余量为默认0。

单击“刀轨设置”选项组中“非切削移动”按钮,弹出的“非切削移动”对话框,切换到“逼近”选项卡。

单击“出发点”中的“指定点”按钮,弹出“点”的对话框,指定点为WCS坐标系中的x,y,z(100,75,0)点,即设定远离实体外的一点作为出发点。

选择“运动到起点”中的运动类型为“轴向—径向”,指定WCS坐标系下的点x,y,z(-25,32,0)作为起点,指定“运动到进刀起点”类型为“轴向—径向”。

切换到“离开”选项卡,在“离开刀轨”选项组中,“运动到返回点/安全平面”中运动类型设为“直接”,指定点为指定WCS坐标系下的点x,y,z(100,75,0)。

单击按钮完成。

单击“刀轨设置”选项组中“进给率和速度”按钮,弹出“进给率和速度”对话框,设置主轴速度为800RPM及切削速度为80mmpr。

单击“外侧车槽”对话框“操作”选项组中的“生成”按钮,生成如图40所示的刀轨。

单击“确认”按钮,可将刀轨可视化,如图41所示。

单击按钮,即可完成对粗车加工工序的创建。

图40 图414、创建车螺纹加工工序执行“工具—车加工横截面”命令,弹出如图42所示的“车加工横截面”对话框,选中轴,单击“剖切平面”按钮,在图形界面隐藏实体及草图,即可看到加工横截面,如图43所示。

图42 图43在“工序导航器—机床”视图中,光标置于“GENERIC_MACHINE”上右键单击弹出如图16所示的级联菜单,单击“插入”下的“工序”,弹出“创建工序”的对话框。

选择“turning”类型,“外侧螺纹加工”工序子类型,“位置”选项组中各选项按图44设置。

单击按钮,弹出“外侧开槽”的对话框,如图45所示。

图44 图45在“螺纹形状”选项组中,指定“select crest line”为螺纹的一条顶线,指定“select end line”为端面的一条线,“深度”选项为“根线”,指定螺纹的根线。

同时系统自动计算出如图46所示的螺纹加工起点和终点。