第八章 芳烃生产工艺

- 格式:ppt

- 大小:3.48 MB

- 文档页数:51

一种芳烃的制备方法芳烃是一类含有芳香环结构的碳氢化合物,具有特殊的香气和化学性质。

制备芳烃的方法有多种,其中最常见的是通过烃的芳构化反应或者芳构化裂解反应来制备芳烃。

下面将介绍一种常见的芳烃制备方法,芳构化反应。

芳构化反应是通过烃分子中的脱氢反应,使其芳烃环结构的碳原子排列成为芳环的反应过程。

芳构化反应包括芳构化裂解反应和芳构化合成反应。

芳构化裂解反应是指通过在高温下断裂烷烃分子结构中饱和键的碳氢原子,同时在另一侧生成一个或多个芳构化馏分(芳烃),也称之为骨架重排反应。

芳构化合成反应是指通过在适当条件下,将脂肪烃分子中的饱和键和不饱和键发生反应,使其结构成为芳烃的反应过程。

一种常用的芳烃制备方法是通过芳构化裂解反应来制备芳烃。

具体步骤如下:1.首先选择一种适合的烃作为原料,通常选择的烃包括石油中的烷烃、烯烃或者环烷烃。

2.将选定的烃原料送入反应器中,加入适量的催化剂和反应条件下的温度和压力。

3.在高温下进行芳构化裂解反应,烃分子中的饱和键断裂,形成新的芳烃分子。

4.收集和分离产物,通过蒸馏等方法纯化芳烃产品。

5.最后检测产品的纯度和性质,符合要求后即可作为芳烃产品使用。

芳构化裂解反应通常需要一定的反应条件,包括较高的反应温度和压力,以及适量的催化剂。

常用的催化剂有氧化钼、氧化钒、氧化钨等金属氧化物。

通过优化反应条件和催化剂种类,可以提高芳构化裂解反应的产率和选择性。

除了芳构化裂解反应,还可以通过其他方法来制备芳烃,如芳构化合成反应、芳构化氧化反应等。

这些方法在实际生产中根据不同的需要和条件进行选择,并进行反应条件和催化剂等方面的优化,以提高芳烃产品的产率和品质。

总的来说,芳烃的制备方法有多种,其中芳构化裂解反应是一种常见且有效的方法。

通过选择适当的烃原料、催化剂和反应条件,可以制备出高纯度的芳烃产品,满足不同领域的需求。

在今后的研究和生产中,可以进一步优化芳烃制备的方法,提高产率和节约能源,促进芳烃产业的发展和应用。

芳烃生产工艺芳烃是一类重要的有机化学物质,广泛应用于石油化工、医药、染料和香料等领域。

其主要生产工艺有煤焦化法、石油裂化法和煤炭气化法等,下面就分别介绍一下这几种工艺。

煤焦化法是生产芳烃的传统工艺,它是利用煤炭作为原料通过高温热解来制得芳烃。

首先,将煤炭粉碎成小颗粒,然后在高温下进行干馏,煤中的有机物质就会分解为气体、液体和固体三相产物。

其中,液体相主要是芳烃。

接下来,通过精馏和分离工艺,将液体相中的芳烃进一步提纯,得到所需产品。

石油裂化法是目前较为主流的芳烃生产工艺,它是将石油裂解成较小分子量的烃类,再经过一系列化学反应得到芳烃。

具体来说,将石油加热至高温后通过催化剂的作用裂解成低碳烃和芳烃。

然后,利用催化剂进一步对低碳烃进行分子重构,合成所需的芳烃。

最后,通过分离和提纯工艺,得到高纯度的芳烃产品。

煤炭气化法是一种将固体煤炭转化为合成气,再经过一系列反应制得芳烃的工艺。

首先,将煤炭粉碎后与氧气或水蒸气加热至高温进行气化,生成一氧化碳和氢气的混合气体,即合成气。

然后,利用催化剂将合成气进行转化,生成芳烃。

最后,采用分离和提纯工艺对得到的芳烃进行处理,得到高纯度的产品。

这几种生产芳烃的工艺各有优势和适用范围。

煤焦化法适用于煤炭资源丰富的地区,但由于其对环境的污染较严重,目前已逐渐被替代。

石油裂化法在石油资源丰富的地区得到了广泛应用,其产品质量较好,生产效率高。

煤炭气化法则可利用煤炭资源生产芳烃,但由于气化过程较为复杂,成本较高,目前尚未形成大规模工业生产。

总的来说,芳烃的生产工艺涉及高温、催化和分离等多个环节,不同的工艺具有不同的适用范围和优势。

随着科技的进步,未来可能会有更多的新工艺被开发出来,以提高生产效率和降低对环境的影响。

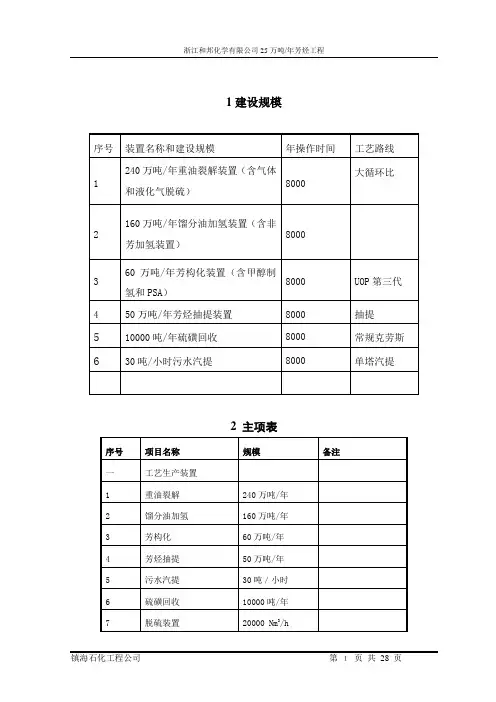

浙江和邦化学有限公司25万吨/年芳烃工程1建设规模2 主项表浙江和邦化学有限公司25万吨/年芳烃工程浙江和邦化学有限公司25万吨/年芳烃工程3 生产装置3.1重油裂解装置3.1.1 概述3.1.1.1 装置概况1、装置规模:设计规模为240万吨/年,年开工时间按8000小时计。

2、原料:外购重油。

3、产品方案:主要产品为液化气、石脑油、燃料油、蜡油、焦炭、干气。

4、装置占地:263×120=31560平方米。

3.1.1.2 装置组成本装置由反应、分馏,吸收-稳定和干气、低分气、液化气脱硫三部分组成。

装置组成见表2.1-1。

表2.1-1 装置组成表浙江和邦化学有限公司25万吨/年芳烃工程2.1.1.3 重油裂解装置流程简述1、反应、分馏部分重油从装置外来,进入原料缓冲罐,经原料油泵升压后进入原料油—燃料油换热器、原料油--蜡油换热器,分别与燃料油、蜡油换热后进入闪蒸罐,闪蒸罐顶部出来的气相进入分馏塔的中下部,闪蒸罐底部出来的闪底油经闪底泵增压、闪底油-蜡油换热器换热后再返回分馏塔下段换热区,与来自焦炭塔的高温油气进行接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,经辐射进料泵升压后进入加热炉对流室、辐射室,加热至500℃左右离开加热炉,经过四通阀进入焦炭塔底部。

在焦炭塔内经过高温和长时间的停留,原料油和循环油发生了一系列的热裂解和缩合等反应,最后生成焦炭和高温油气。

生成的焦炭贮存在焦炭塔内,高温油气从焦炭塔顶出来后进入分馏塔下段换热区。

进入分馏塔下段换热区的高温油气与原料油直接接触换热,冷凝出的循环油流入分馏塔底,大量油气经过洗涤段后进入分馏段,经过进一步分馏,从下往上分别分馏出蜡油、燃料油、粗石脑油和富气组分。

蜡油在塔下部抽出,经换热和冷却后一部分直接出装置,另一部分作为回流分二路返回分馏塔内。

燃料油自分馏塔中部抽出,经换热和冷却后一部分送加氢装置进行改质,另一部分作为回流分二路返回分馏塔内。

石油芳烃的生产技术引言石油芳烃是指石油中含有苯环结构的化合物,它们在石油加工和化工行业中有广泛的应用。

本文将介绍石油芳烃的生产技术,包括石油中芳烃的来源、芳烃生产的主要工艺以及相关的环境和安全问题。

石油中芳烃的来源石油中的芳烃主要来自于原油中的脂肪族化合物经过热解、裂化等过程产生的副产物。

在石油加工过程中,原油首先会经过蒸馏、加热和裂化等处理,这些过程会导致原油中的脂肪族化合物分解产生芳烃。

此外,石油中的芳烃也可以通过在催化剂的作用下将脂肪族烃转化为芳烃。

芳烃生产的主要工艺裂化法裂化法是目前最常用的石油芳烃生产工艺之一。

它是通过将重质脂肪族烃在高温和催化剂的作用下分解成芳烃的过程。

裂化法可以分为热裂化和催化裂化两种。

热裂化是在高温条件下进行的,通常温度在500-600摄氏度之间。

在热裂化过程中,重质脂肪族烃中的碳-碳键会发生断裂,生成大量的芳烃。

热裂化的优点是生产过程简单,但由于高温下易产生焦炭,因此需要频繁清洗催化剂。

催化裂化是在催化剂的作用下进行的,常用的催化剂包括沸石和氧化铝等。

催化裂化的优点是生产过程温度相对较低,不易产生焦炭。

在催化裂化过程中,催化剂可以加速反应速率并改变反应产物的选择性。

然而,催化剂的选择和再生成本较高。

氢化法氢化法是一种将脂肪族烃转化为芳烃的工艺。

在氢化法中,脂肪族烃与氢气在催化剂的作用下发生加氢反应,生成相应的芳烃。

氢化法通常需要在较高的温度和压力下进行。

催化剂的选择在氢化法中起着重要的作用,常用的催化剂有铁铬催化剂和贵金属催化剂等。

氢化法相比于裂化法具有较高的选择性,可以控制芳烃的生成量和质量。

而且,氢化法的副产物较少,对环境影响较小。

然而,氢化法的能源消耗较大,加工成本也相对较高。

杂环化合物的转化杂环芳烃是一种含有其他元素(如硫、氮等)的芳烃,它们常常具有较高的环境毒性。

在石油加工中,杂环芳烃的转化是非常重要的环保工艺之一。

常用的杂环芳烃转化工艺包括氢化、氧化和加氢裂化等。

1、简述芳烃的主要来源及主要生产过程。

芳烃最初全部来源于煤焦化工业,但焦化芳烃在数量上、质量上都渐渐不能满足有机工业需求,为弥补不足,品质优良的石油芳烃得到迅速发展,已成为芳烃主要来源,约占全部芳烃的80%。

芳烃的主要生产过程:Ⅰ石脑油催化重整生产芳烃Ⅱ裂解汽油生产芳烃Ⅲ轻烃芳构化与重芳烃的轻质化2、芳烃的主要产品有哪些?各有何用途?芳烃主要产品有三苯(苯、甲苯、二甲苯)、C9芳烃、萘等。

苯:可以用来合成苯乙烯、环己烷、苯酚、苯胺及烷基苯等;甲苯:有机合成的优良溶剂,还可以合成异氰酸酯、甲酚,或通过歧化和脱烷基制苯。

对二甲苯:用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

间二甲苯:主要用途是生产对苯二甲酸及少量的间苯二腈,后者是生产杀菌剂的单体,间苯二甲酸则是生产不饱和聚酯树脂的基础原料。

邻二甲苯:主要是生产领苯二甲酸酐,进而生产增塑剂,如领苯二甲酸二辛酯、领苯二甲酸二丁酯等。

C9芳烃:目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

萘:主要用于生产染料、鞣料、润滑剂、杀虫剂、防蛀剂等。

3、试论芳烃转化的必要性与意义,主要的芳烃转化反应有哪些?开发芳烃的转化是为了依据市场的供求调节和平衡各种芳烃的产量,解决供需不平衡的矛盾。

主要的芳烃转化反应如下Ⅰ.异构化反应:间二甲苯转化为对二甲苯及邻二甲苯;Ⅱ.歧化反应:甲苯歧化为二甲苯。

Ⅲ.烷基化反应:苯与乙烯通过烷基化转化为乙苯;Ⅳ.脱烷基化:甲苯和氢气通过脱烷基化转化为苯。

4、试分析我国与美国、日本的芳烃生产各有何特点及其原因。

焦化芳烃生产:我国焦化芳烃主要采用硫酸精制法,少数新建大型焦化厂采用催化加氢精制法。

日本、美国的焦化厂全部采用催化加氢精制法。

石油芳烃的生产:目前以石油为原料是生产芳烃主要方法,美国资源丰富,苯的需求量也较大,需通过甲苯脱烷基制苯补充苯的不足,而对二甲苯与邻二甲苯主要从催化重整油中分离而得,很少采用烷基转移与二甲苯异构化等工艺过程。

1#芳烃联合装置共包括:连续再生重整501#连续再生重整502#芳歧化24.6吸附分离23.51#芳烃抽提423#烃抽提19.3二甲苯精馏140异构化107加氢汽油重石脑油2#氧化40聚酯15+30+10乙二醇高压加氢裂化装置由德国鲁奇公司高压加氢装置工艺技术特点加氢精制(脱硫、脱氮、脱氧、不饱和烃加氢、重金属沉积在加氢催化剂表面)高压加氢裂化装置•原料:减压柴油(VGO)•产品:重石脑油、柴油、航空煤油1#连续再生重整装置1#连续再生重整装置工艺技术特点1#连续再生重整装置•原料:重石脑油•产品:脱庚烷塔顶液送3•3•3#芳烃抽提装置为原料,产品苯和抽余油送出界区,甲苯作为1•11#甲苯歧化及烷基转移装置•1#甲苯歧化及烷基转移装置和1#二甲苯精馏装置的C9芳烃。

产物为混合C8芳烃送1#吸附分离装置做原料,副产苯和重芳烃送界外。

•11#异构化装置•1#吸附分离装置•1#二甲苯精馏装置1#二甲苯精馏装置•1#吸附分离装置2012连续再生重整502#连续再生重整100歧化113吸附分离60芳烃抽提47二甲苯精馏361异构化244重石脑油贫二甲苯•2#连续再生重整置2#连续再生重整装置••2#芳烃抽提装置2#芳烃抽提装置••2#甲苯歧化及烷基转移装置2#甲苯歧化及烷基转移装置•。

工艺流程简述1)总工艺流程直馏石脑油和加氢裂化石脑油混合后在石脑油加氢装置(NHTUnit)通过加氢处理及汽提脱去硫、氮、砷、铅、铜、烯烃和水等杂质。

在连续重整装置中把石脑油中的烷烃和环烷烃转化成芳烃,并副产大量的富氢气体。

其中一部分产氢用于异构化、歧化和预加氢装置,其余部分则送到炼厂其它加氢装置。

连续重整装置的重整油经过脱戊烷塔脱去C5-馏分进入重整油分离塔。

乙烯裂解汽油从边界来后先与重芳烃塔顶物流换热后进入重整油分离塔。

塔顶5c7送到SED 装置把C6/C7馏分中的芳烃和非芳烃分开。

混合芳烃和歧化汽提塔底物混合送到苯-甲苯分馏装置的苯塔。

苯塔顶产生高纯度的苯产品,塔底物流送到甲苯塔。

甲苯塔顶生产C7芳烃,其中一部分C7芳烃与重芳烃塔塔顶物流混合送到歧化装置,其余部分作为汽油调组分送出装置。

甲苯塔底物料与重整油塔底物料、异构化产物混合送到二甲苯塔,二甲苯塔塔顶的混合二甲苯送到吸附分离装置,在这里PX作为产品被分离出来。

含有EB、MX和OX的吸附分离抽余液去异构化装置,PX达到新的平衡。

异构化脱庚烷塔底物循环回二甲苯塔。

二甲苯塔底的C9+送到重芳烃塔,重芳烃塔顶物料C9组分一部分送到歧化装置,其余部分作为汽油调和组分送出装置。

重芳烃塔塔底物料作为燃料油供装置内使用。

2)直馏石脑油加氢装置直馏石脑油进入原料缓冲罐(1510-D101),由预加氢进料泵(1510-P101A/B)泵送与预加氢循环压缩机(1510-K101A/B)来的循环氢混合后进入预加氢进料换热器(1510-E101A/B/C)和预加氢进料加热炉(1510-F101),加热后进入预加氢反应器(1510-R101)和脱氯反应器(1510-R102)。

已脱除硫、氮、氯的预加氢反应产物与硫化氢、氨及含氢气体一起通过与原料换热,再注入凝结水以溶解因冷却可能在下游设备形成的氨盐。

再经预加氢产物空冷器(1510-A101),预加氢产物后冷器(1510-E102)冷却后进入预加氢产物分离罐(1510-D102)。

芳烃生产1芳烃生产技术的发展现状目前,芳烃的大规模生产是通过现代化的芳烃联合装置来实现的。

典型的芳烃联合装置包括石脑油加氢、重整或裂解汽油加氢等芳烃生产装置,以及芳烃转化和芳烃分离装置。

1.1催化重整催化重整是芳烃生产的主要方法之一,可将低辛烷值的石脑油转化为高辛烷值的燃料或苯、甲苯、二甲苯等芳烃产品。

催化重整按催化剂的再生方式主要分为半再生(固定床)和连续再生(移动床)两种方式。

近年来,随着催化重整从以生产汽油为主转向以生产芳烃为主及重整装置大型化的发展,采用低压连续再生工艺的重整技术已占据主导地位。

连续再生重整工艺主要以UOP公司的Platfor-mer工艺和IFP的Aromizer工艺为代表。

两种工艺各具特点,最大的不同在于反应器的布置方式。

UOP采用重叠式,IFP采用并列式。

至今,两种工艺均已发展到了第三代。

从反应工艺参数看,两种第三代工艺差异不大,均在较低的压力(0.35MPa)和较低的氢油分子比(小于3)下操作,技术改进主要体现在催化剂再生部分。

截至2005年底,我国已开工的连续再生催化重整装置共19套,总加工能力1239万吨/年,其中采用UOP技术的有14套,采用IFP技术的有5套。

我国在催化重整领域的技术开发工作已逾50年,特别是在催化剂领域成果丰硕。

中国石化石油化工科学研究院(RIPP)已开发了多个系列的重整催化剂,最新型的半再生的铂铼催化剂PRT和连续再生的铂锡催化剂PS-Ⅵ均已达到世界先进水平。

PS-Ⅵ已应用于采用UOP超低压工艺的镇海炼化80万吨/年连续重整装置,芳烃收率和积碳速率指标均优于进口催化剂。

在催化重整工艺方面,中国石化集团已掌握了半再生固定床重整的全部技术和连续再生重整的设计技术。

1.2芳烃抽提芳烃抽提目前主要有两种工艺,即液-液抽提工艺和萃取蒸馏工艺。

液-液抽提工艺多应用于同时收回苯、甲苯和二甲苯工况;萃取蒸馏工艺则适合于从高芳烃含量的原料生产高纯度的单一芳烃,或同时生产苯与甲苯。