低热固相合成反应

- 格式:ppt

- 大小:3.32 MB

- 文档页数:75

低热固相化学反应

1、什么是低热固相化学反应?

低热固相化学反应(Solid-phase chemical reaction at low temperature)是指将原料加入其他组分,在低温条件下进行的合成反应。

它将两种

或多种有机混合物经过特别的反应,被单独拆分成各种单体,或是拆

分后形成新的组合物。

2、低热固相化学反应的优点

(1)反应条件安全:反应过程中低温操作,可有效控制反应温度,不会显示较高温度,反应更加安全可靠。

(2)可控性强:可根据实际需要,调整反应温度,可确保产物纯度。

(3)更经济:反应后可减少原料使用量,节约原料成本

3、低热固相化学反应的应用

(1)制备有机高分子:通常可以使用廉价的原料,采用低温反应,分级曲线甚微,操作可简便。

(2)表面抗污染油漆:采用低温固相反应加工抗污染油漆,可使得油漆性能达到高档等级,较其他油漆有较强的抗污染性能,耐磨性能

及柔韧性能。

(3)药物合成:利用低热固相反应加工药物,可减少有害物质的含量,有效提高产品的质量。

有的药物是在低温条件下混合,才能达到

合成高活性的药物较好的效果。

4、低热固相化学反应的注意事项

(1)将合成原料适当加到抗凝剂中,以确保混合物的均匀性;

(2)锁定合适的反应温度,以保证反应安全性和可控性;

(3)加料均匀,反应程序清晰,安全使用温控装置;

(4)使用专业的反应装置,并保证系统汽化量足够;

(5)将反应过程的温度控制在可容忍范围内,过高的温度会影响反应的效率、产物的成色及纯度。

低热固相合成化学以低热固相合成化学为标题,本文将介绍低热固相合成化学的基本概念、原理和应用。

一、低热固相合成化学的概念低热固相合成化学是指在相对较低的温度下,通过固相反应将材料转化为所需产物的一种化学合成方法。

相对于高温合成方法来说,低热固相合成具有能耗低、反应条件温和等优点,因而受到了广泛的关注和研究。

低热固相合成化学的原理主要包括两个方面:固相反应和温度控制。

固相反应是指在固体材料之间发生的化学反应。

在低热固相合成中,通常选择具有适当反应活性的固体原料,经过粉碎、混合等处理后,通过在一定温度下进行反应,使原料之间发生化学反应,从而得到所需产物。

温度控制是低热固相合成的关键。

由于反应温度较低,一般在300-800℃范围内,需要精确控制反应温度以实现所需产物的合成。

常用的方法包括采用特殊反应容器、加热方式等,以确保反应温度的均匀性和稳定性。

三、低热固相合成化学的应用低热固相合成化学在各个领域都有广泛的应用。

以下列举几个典型的应用案例:1. 无机材料合成:低热固相合成方法可以用于合成各种无机材料,如陶瓷材料、功能材料等。

通过调控原料的组成和反应条件,可以得到具有特定性能的材料。

2. 化学能源转化:低热固相合成方法可以用于化学能源的转化,如将固体废弃物转化为可燃气体或液体燃料。

这种方法可以实现对废弃物的资源化利用,具有重要的环境和经济意义。

3. 有机合成:低热固相合成方法也可以用于有机合成。

通过选择适当的有机底物和反应条件,可以实现有机分子的合成,包括药物合成、功能分子合成等。

4. 材料改性:低热固相合成方法可以用于材料的改性。

通过在固相反应中引入其他元素或化合物,可以改变材料的性能,如增强其硬度、导电性等。

总结:低热固相合成化学是一种重要的合成方法,具有能耗低、反应条件温和等优点。

通过固相反应和温度控制,可以实现各种材料和化学物质的合成。

它在无机材料合成、化学能源转化、有机合成和材料改性等方面都有广泛的应用前景。

低热固相合成化学低热固相合成化学是一种在低温下进行的固相合成方法,它在无需高温条件下,通过固态反应将原料转化为所需产物。

这种方法具有简单、环境友好、节能等优点,因此在化学合成领域中得到广泛应用。

低热固相合成化学的基本原理是通过在低温下使反应物发生固态反应,从而得到所需产物。

相较于传统的高温合成方法,低热固相合成化学不需要高温加热设备,因此具有较低的能源消耗和较少的环境污染。

此外,低热固相合成化学还可以避免由于高温反应导致的副反应和产物失活等问题,从而提高产物纯度和产率。

低热固相合成化学的方法包括球磨法、气固相反应法和固体相互作用法等。

其中,球磨法是一种将反应物放置于球磨罐中,并通过球磨体的摩擦作用使其发生固态反应的方法。

这种方法具有反应速度快、反应条件温和等特点,适用于一些高能消耗的反应。

气固相反应法是通过气体在固体反应物表面吸附并与之发生反应,从而实现低热固相合成的方法。

这种方法通常需要提前将反应物在低温下与气体进行预处理,然后在高温下将其与反应物进行反应。

这种方法适用于一些需要气体参与的反应,如气体分解、气体吸附等。

固体相互作用法是指两种或多种固体物质之间发生相互作用,从而实现低热固相合成的方法。

这种方法可以通过固体物质之间的离子交换、电荷转移、共价键形成等方式来实现。

固体相互作用法具有选择性好、产物纯度高等特点,适用于一些需要精确控制反应条件的反应。

在低热固相合成化学中,反应条件的选择对于反应的进行至关重要。

一般来说,反应温度较低、反应时间较长、反应物的初始浓度较高等条件有利于反应的进行。

此外,反应物的物理性质、化学性质、反应物之间的相互作用等因素也会影响反应的进行,因此需要根据具体的反应体系来选择合适的反应条件。

低热固相合成化学在有机合成、无机合成、材料合成等领域都有广泛的应用。

例如,在有机合成中,低热固相合成化学可以用于合成有机小分子化合物、有机聚合物等。

在无机合成中,低热固相合成化学可以用于合成无机材料、氧化物等。

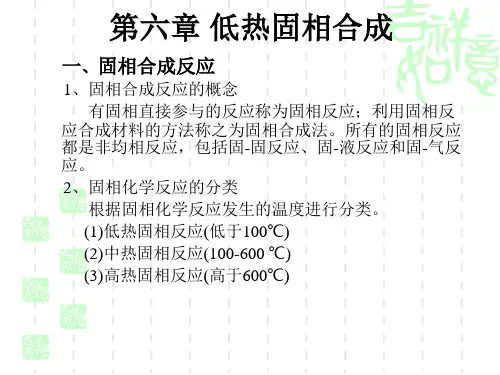

低热固相合成化学_周益明第3期1999年5⽉⽆ 机 化 学 学 报C HIN ESE J O U RN AL O F IN O RG AN IC C HEM IS T RYV o l.15,N o.3M ay,1999低热固相合成化学周益明 忻新泉*(南京⼤学配位化学研究所,配位化学国家重点实验室,南京 210093)本⽂介绍了固相化学反应,概述了⾼热、中热、低热固相反应在合成化学中的地位,重点阐述了低热固相反应的特征及其在⽆机、有机、材料化学中的应⽤,列举已在⼯业⽣产中使⽤的低热固相反应实例,阐明低热固相合成确实是⼯业⽣产中⼀条节能、⾼效、减污的理想通道。

关键词: 低热固相反应合成化学纳⽶材料⾮线性光学材料⼯业应⽤分类号: O61 引 ⾔传统的化学合成往往是在溶液或⽓相中进⾏,由于受到能耗⾼、时间长、环境污染严重以及⼯艺复杂等的限制⽽越来越多地受到排斥。

虽然也有⼀些对该合成技术的改进,甚⾄有些是卓有成效的,但总体上只是⼀种“局部优化”战术,没有从整体战略上给以彻底的变⾰[1a]。

时代的步伐即将迈⼊⼆⼗⼀世纪,⾝处世纪之交的⼈们在充分享受现代⽂明带来的幸福的同时,也饱受了环境污染导致的疾病折磨,以及因破坏⾃然⽣态平衡⽽遭到⼤⾃然的惩罚。

⽬前,⼈们正在积极反思,满怀信⼼地对即将跨⼊的⼆⼗⼀世纪进⾏战略规划,清洁化⽣产、绿⾊⾷品、返朴归真等要求已深⼊⼈⼼。

⾯对传统的合成⽅法受到的严峻挑战,化学家们正致⼒于合成⼿段的战略⾰新,⼒求使合成⼯艺合乎节能、⾼效的绿⾊⽣产要求,于是越来越多的化学家将⽬光投向被⼈类最早利⽤的化学过程之⼀——固相化学反应,使固相合成化学成为化学合成的重要组成部分,⼤⼤推动了固相化学的发展。

2 固相化学反应固相化学作为⼀门学科被确认是在本世纪初[2],原因⾃然是多⽅⾯的,除了科学技术不发达的限制外,更重要的原因是⼈们长期的思想束缚。

⾃亚⾥⼠多德时起,直⾄距今约80年前,⼈们⼴泛相信“不存在液体就不发⽣固体间的化学反应”。

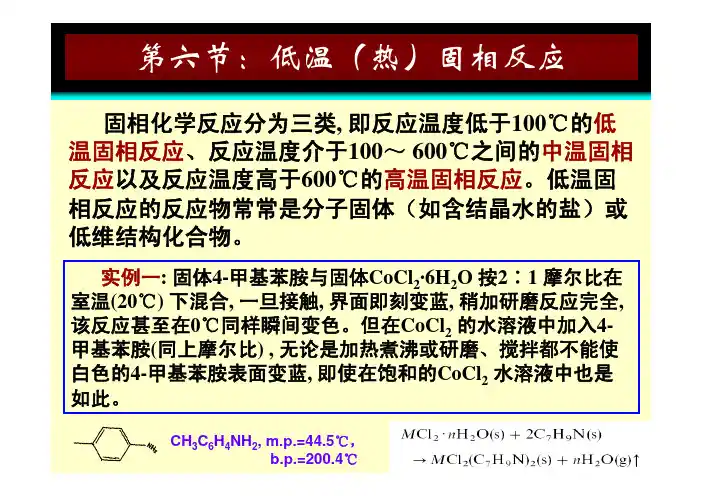

低热固相反应机理是什么?答:低热固相反应要经历扩散—反应—成核—生长四个阶段,反应的发生起始于两个反应物分子的扩散接触,接着发生键的断裂和重组等化学作用,生成新的化合物分子,此时的生成物分子分散在源反应物中,只能当作母体的杂质或缺陷而存在。

只有当产物分子聚积到一定大小,才能出现产物的品核,从而完成成核过程。

随着晶核的长大,达到一定的大小后才能出现产物的独立晶相。

在低热固相反应中,四个阶段中的每一步都有可能成为整个反应的速率控制步骤。

为什么说溶胶是热力学不稳定而动力学稳定的体系?采用哪几种方法可使溶胶成为凝胶?概述由硅的烷氧基化物Si(OH)4生成SiO2溶胶的过程?(1)溶胶是多相,高分散体系,溶胶的粒子半径在1~100nm间,具有很大的比表面积和表面自由能。

有自发聚集成较大颗粒以降低表面自由能的趋势,因此在热力学上是不稳定体系。

但事实上,溶胶往往能存放很长时间,又有相对的稳定性,主要是因为胶粒表面吸附了带相同电荷的离子。

当胶粒互相接近时,静电斥力又使它们彼此分开,不宜形成大颗粒而聚沉,因此溶胶又是一个动力学稳定的体系。

(2)要使溶胶成为凝胶,一般可采用下面几种方法①在溶胶体系中加入电解质②加入带相反电荷的溶胶(3)拓扑化学反应的特点是什么?主要有哪几类反应?LiCuO2为正极,石墨为负极,说明了锂离子电池的工作原理。

编写出反应方程式(1) 拓扑化学反应也称局部化学反应或者规整化学反应,它通过反应物的晶体结构来控制反应性,反应前后主体结构大体或基本上保持不变,产物在结构上与起始物质有着确定的关系。

(2) 拓扑化学反应主要包括脱水反应,分解反应,氧化还原反应,嵌入反应,离子交换反应和同晶体置换反应,四55(1)水热法是指在密闭体系中,以水为溶剂,在一定温度下,在水的自生压强下,使反应混合物进行反应的一种方法。

(2)水热条件下水晶的生成过程,在密闭容器中,上部是悬挂水晶的晶籽,下部是放置容有二氧化硅原料的碱液,中间有挡板型成分盘,使上部比下部温度降低20—80℃,将下部原料加热到350—400℃,此时水压可达0.1—2GPa,二氧化硅在水热条件下溶解,并达到饱和转台,由于温差,下部温度较高的二氧化硅饱和溶液上升到容器的上部,受冷却后温度降低而形成过饱和溶液。