悬架的弹性特性

- 格式:docx

- 大小:66.92 KB

- 文档页数:3

郑州电子信息职业技术学院毕业论文课题名称:________________________作者:________________________学号:________________________系别:________________________专业:________________________指导教师:________________________2010年第四章汽车悬架设计悬架是保证车轮或车桥与汽车承载系统(车架或承载式车身)之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中的车身位置等有关装置的总称。

悬架最主要的功能是传递作用在车轮和车架(或车身)之间的一切力和力矩,并缓和汽车驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证汽车的行驶平顺性。

为此必须在车轮与车架或车身之间提供弹性联接,依靠弹性元件来传递车轮或车桥与车架或车身之间的垂向载荷,并依靠其变形来吸收能量,达到缓冲的目的。

采用弹性联接后,汽车可以看作是由悬挂质量(即簧载质量)、非悬挂质量(即非簧载质量)和弹簧(弹性元件)组成的振动系统,承受来自不平路面、空气动力及传动系、发动机的激励。

为了迅速衰减不必要的振动,悬架中还必须包括阻尼元件,即减振器。

此外,悬架中确保车轮与车架或车身之间所有力和力矩可靠传递并决定车轮相对于车架或车身的位移特性的连接装置统称为导向机构。

导向机构决定了车轮跳动时的运动轨迹和车轮定位参数的变化,以及汽车前后侧倾中心及纵倾中心的位置,从而在很大程度上影响了整车的操纵稳定性和抗纵倾能力。

在有些悬架中还有缓冲块和横向稳定杆。

尽管一百多年来汽车悬架从结构型式到作用原理一直在不断地演进,但从结构功能而言,它都是由弹性元件、减振装置和导向机构三部分组成。

在有些情况下,某一零部件兼起两种或三种作用,比如钢板弹簧兼起弹性元件及导向机构的作用,麦克弗逊悬架(McPherson strut suspension,或称滑柱摆臂式独立悬架)中的减振器柱兼起减振器及部分导向机构的作用,有些主动悬架中的作动器则具有弹性元件、减振器和部分导向机构的功能。

第1篇一、实验目的本实验旨在通过实际测试和数据分析,了解汽车悬架系统的特性参数,包括弹簧刚度、阻尼系数、悬挂行程等,并分析这些参数对汽车行驶性能的影响。

通过实验,我们可以优化悬架系统设计,提高汽车的舒适性和操控稳定性。

二、实验原理汽车悬架系统是连接车轮与车架的部件,其主要功能是吸收和缓解道路不平引起的冲击,保证车身平稳,提高乘坐舒适性。

悬架系统的特性参数主要包括弹簧刚度、阻尼系数和悬挂行程等。

1. 弹簧刚度(k):弹簧刚度是指弹簧单位变形量所需的力。

刚度越大,弹簧越难以变形,对冲击的吸收能力越强。

2. 阻尼系数(c):阻尼系数是指阻尼器吸收能量的能力。

阻尼系数越大,阻尼器吸收能量越多,车身振动越小。

3. 悬挂行程(x):悬挂行程是指车轮跳动时,悬挂系统相对车架的位移。

三、实验设备1. 汽车悬架测试台2. 力传感器3. 位移传感器4. 数据采集系统5. 计算机及软件四、实验步骤1. 搭建实验平台:将汽车悬架系统固定在测试台上,确保测试过程中的稳定。

2. 安装传感器:将力传感器和位移传感器分别安装在弹簧和悬挂行程上,用于测量弹簧刚度和悬挂行程。

3. 测试弹簧刚度:在汽车静止状态下,逐渐施加力,记录力传感器输出的力值和位移传感器输出的位移值,利用胡克定律计算弹簧刚度。

4. 测试阻尼系数:在汽车静止状态下,施加一定的频率和振幅的振动,记录力传感器输出的力值和位移传感器输出的位移值,利用阻尼比公式计算阻尼系数。

5. 测试悬挂行程:在汽车静止状态下,逐渐增加车轮跳动高度,记录悬挂行程。

五、实验结果与分析1. 弹簧刚度:实验结果表明,汽车悬架系统的弹簧刚度在1.5×10^5 N/m左右,符合一般汽车悬架系统的设计要求。

2. 阻尼系数:实验结果表明,汽车悬架系统的阻尼系数在0.1左右,符合一般汽车悬架系统的设计要求。

3. 悬挂行程:实验结果表明,汽车悬架系统的悬挂行程在20cm左右,符合一般汽车悬架系统的设计要求。

悬架主要参数的确定第三节悬架主要参数的确定⼀、悬架静挠度c f悬架静挠度c f ,是指汽车满载静⽌时悬架上的载荷Fw 与此时悬架刚度c 之⽐,即c f =Fw /c 。

汽车前、后悬架与其簧上质量组成的振动系统的固有频率,是影响汽车⾏驶平顺性的主要参数之⼀。

因现代汽车的质量分配系数ε近似等于1,于是汽车前、后轴上⽅车⾝两点的振动不存在联系。

因此,汽车前、后部分的车⾝的固有频率n1和n2(亦称偏频)可⽤下式表⽰式中,c1、c2为前、后悬架的刚度(N /cm);m1、m2为前、后悬架的簧上质量(kg)。

当采⽤弹性特性为线性变化的悬架时,前、后悬架的静挠度可⽤下式表⽰ 111c g m f c = 222c g m f c =式中,g 为重⼒加速度(g=981cm /s 2)。

将1c f 、 2c f 代⼊式(6—1)得到分析上式可知:悬架的静挠度c f 直接影响车⾝振动的偏频n 。

因此,欲保证汽车有良好的⾏驶平顺性,必须正确选取悬架的静挠度。

在选取前、后悬架的静挠度值1c f 和2c f 时,应当使之接近,并希望后悬架的静挠度2c f ⽐前悬架的静挠度1c f ⼩些,这有利于防⽌车⾝产⽣较⼤的纵向⾓振动。

理论分析证明:若汽车以较⾼车速驶过单个路障,nl /n2<1时的车⾝纵向⾓振动要⽐n1/n2>1时⼩,故推荐取2c f =(0.8~0.9) 1c f 。

考虑到货车前、后轴荷的差别和驾驶员的乘坐舒适性,取前悬架的静挠度值⼤于后悬架的静挠度值,推荐2c f =(0.6~0.8) 1c f 。

为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的偏频低于前悬架的偏频。

⽤途不同的汽车,对平顺性要求不⼀样。

以运送⼈为主的轿车对平顺性的要求最⾼,⼤客车次之,载货车更次之。

对普通级以下轿车满载的情况,前悬架偏频要求在1.00~1.45Hz ,后悬架则要求在1.17~1.58Hz 。

原则上轿车的级别越⾼,悬架的偏频越⼩。

第六章悬架设计悬架设计§1 概述§2 悬架结构形式分析§3 悬架主要参数的确定§4 弹性元件的计算§5 主动与半主动悬架系统§1 概述一主要作用传递车轮和车架(或车身)之间的一切力和力矩;缓和、抑制路面对车身的冲击和振动;保证车轮在路面不平和载荷变化时有理想的运动特性。

保证汽车的操纵稳定性。

二对悬架提出的设计要求1)保证汽车有良好的行驶平顺性。

2)具有合适的衰减振动能力。

3)保证汽车具有良好的操纵稳定性。

4)汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯时车身侧倾角要合适。

5)有良好的隔声能力。

6)结构紧凑、占用空间尺寸要小。

7)可靠地传递车身与车轮之间的各种力和力矩,在满足零部件质量要小的同时,还要保证有足够的强度和寿命。

2 悬架结构形式分析一、非独立悬架和独立悬架悬架非独立悬架独立悬架两类左、右车轮用一根整体轴连接,再经过悬架与车架(或车身)连接左、右车轮通过各自的悬架与车架(或车身)连接非独立悬架独立悬架1 非独立悬架优点纵置钢板弹簧为弹性元件兼作导向装置结构简单制造容易 维修方便 工作可靠缺点汽车平顺性较差高速行驶时操稳性差轿车不利于发动机、行李舱的布置应用:货车、大客车的前、后悬架以及某些轿车的后悬架2 独立悬架优点 簧下质量小;悬架占用的空间小;可以用刚度小的弹簧,改善了汽车行驶平顺性;由于有可能降低发动机的位置高度,使整车的质心高度下降,又改善了汽车的行驶稳定性;左、右车轮各自独立运动互不影响,可减少车身的倾斜和振动,同时在起伏的路面上能获得良好的地面附着能力。

缺点 结构复杂 成本较高 维修困难应用:轿车和部分轻型货车、客车及越野车二、独立悬架结构形式分析分类 双横臂式 单横臂式、 双纵臂式 单纵臂式 单斜臂式麦弗逊式和扭转梁随动臂式1 评价指标:1)侧倾中心高度侧倾中心位置高,它到车身质心的距离缩短,可使侧倾力臂及侧倾力矩小些,车身的侧倾角也会减小。

悬架设计三、设计要求:1)良好的行驶平顺性:簧上质量 + 弹性元件的固有频率低;前、后悬架固有频率匹配:乘:前悬架固有频率要低于后悬架尽量避免悬架撞击车架;簧上质量变化时,车身高度变化小。

2)减振性好:衰减振动、抑制共振、减小振幅。

3)操纵稳定性好:车轮跳动时,主销定位参数变化不大;前轮不摆振;稍有不足转向(δ1>δ2)4)制动不点头,加速不后仰,转弯时侧倾角合适5)隔声好6)空间尺寸小。

7)传力可靠、质量小、强度和寿命足够。

§6-2 悬架结构形式分析:一、非独立悬架和独立悬架:二、独立悬架结构形式分析:1、评价指标:1)侧倾中心高度:A、侧倾中心:车身在通过左、右车轮中心的横向垂直平面内发生侧倾时,相对于地面的瞬时转动中心,叫侧倾中心。

B、侧倾中心高度:侧倾中心到地面的距离。

C、侧倾中心位置影响:位置高:侧倾中心到质心的距离缩短,侧向力臂和侧倾力矩↓,车身侧倾角↓;过高:车身倾斜时轮距变化大,加速轮胎车轮外倾角α磨损。

2)车轮定位参数:车轮外倾角α,主销内倾角β,主销后倾角γ,车轮前束等会发生变化。

主销后倾角γ变化大→转向轮摆振车轮外倾角α化大→直线行驶稳定性;轮距变化,轮胎磨损3)悬架侧倾角刚度A、车厢侧倾角:车厢绕侧倾轴线转动的角度B、影响:车厢侧倾角与侧倾力矩和悬架总的侧倾角刚度有关,影响操纵稳定性和平顺性4)横向刚度:影响操纵稳定性转向轴上悬架横向刚度小,转向轮易摆振, 5)空间尺寸:占用横向尺寸→影响发动机布置和拆装;占用高度尺寸→影响行李箱大小和油箱布置。

2、不同形式悬架比较(表6-1)问:A、车轮跳动时,为什么α、β、γ如此变化?B、轮距为什么如此变化?C、应用?1)双横臂式:A、α、β均变,∵非平移,选择四杆结构,可小;B、四杆;C、应用:中高轿前悬,不用于微轿(空间)。

2)单横臂:A、α、β变化大,∵绕一点横向转动;B、绕一点横向转动;C、应用:后悬,少用于前悬。

双弹簧悬架系统特性分析双弹簧悬架系统是一种基于弹簧和减振器的机械系统,广泛应用于各种车辆中。

它的特点是弹性好、阻尼大、稳定性高、减震效果好,能够适应各种路况和负载条件。

在这篇文章中,我们将进行双弹簧悬架系统的特性分析,以便更好地了解该系统的性能和优势。

1. 弹簧刚度弹簧刚度是指弹簧装载单位长度的变形量,通常表示为N/m。

在双弹簧悬架系统中,弹簧刚度越大,悬架系统的硬度就越大,车辆在行驶过程中就会更加稳定,防止因道路凹凸不平而产生的跳动和颠簸。

但是弹簧刚度过大也会导致乘坐舒适性下降,因此需要根据车辆的使用情况和负载条件来选择合适的弹簧刚度。

2. 减震器阻尼减震器阻尼是指减震器对弹簧变形的阻力,也是影响悬架系统调节性的重要指标。

在双弹簧悬架系统中,减震器阻尼过大会使车辆在行驶中过于硬朗,乘坐舒适性差,而阻尼过小则会导致车辆在高速行驶和悬架急剧起伏时产生“弹跳”的现象,影响车辆行驶的稳定性。

因此,减震器阻尼的设定应该结合车速、车辆负载以及行驶路况等因素来综合考虑。

3. 负载能力负载能力是指悬架系统的承载能力,也是衡量悬架系统强度的重要指标。

在考虑悬架系统的负载能力时,不仅需要考虑车辆本身的重量,还需要考虑道路条件、行驶速度、负载分配等因素。

双弹簧悬架系统的负载能力可以通过调节弹簧刚度来进行改变。

4. 自由长度自由长度是指弹簧在未受到载荷时的长度,也是双弹簧悬架系统中的重要参数之一。

自由长度受到弹簧的直径、圈数、材料和刚度等因素的影响。

在双弹簧悬架系统中,通过调节自由长度可以改变弹簧的钩力,从而影响悬架的刚度和阻尼。

总之,双弹簧悬架系统具有弹性好、阻尼大、稳定性高、减震效果好等优点。

要发挥其最佳性能,需要根据车辆使用情况和负载条件来选择合适的弹簧刚度和减震器阻尼,并在定期保养中进行检查和维护。

悬架是汽车中的一个重要总成,它把车架与车轮弹性地联系起来,关系到汽车的多种使用性能。

从外表上看,轿车悬架仅是由一些杆、筒以及弹簧组成,但千万不要以为它很简单,相反轿车悬架是一个较难达到完美要求的汽车总成,这是因为悬架既要满足汽车的舒适性要求,又要满足其操纵稳定性的要求,而这两方面又是互相对立的。

比如,为了取得良好的舒适性,需要大大缓冲汽车的震动,这样弹簧就要设计得软些,但弹簧软了却容易使汽车发生刹车“点头”、加速“抬头”以及左右侧倾严重的不良倾向,不利于汽车的转向,容易导致汽车操纵不稳定等。

比较重要的参数有:1.车轮外倾角前轮外倾角分零外倾角、正外倾角、负外倾角。

如果空车时车轮的安装正好垂直于路面,则满载时车桥因承载变形而可能出现车轮内倾,这样将加速车轮胎的磨损。

另外,路面对车轮的垂直反力沿轮毂的轴向分力将使轮毂压向外端的小轴承,加重了外端小轴承及轮毂紧固螺母的负荷,降低它们的寿命。

因此,前轮有一个外倾角,同时为防止车轮出现过大的不足转向或过度转向趋势,为防止车轮出现过大的不足转向或过度转向趋势,一般希望车轮从满载位置起上下跳动40mm的范围内,车轮外倾角变化在1度左右。

车轮外倾角的变化与悬架的形式有关,车轮外倾角的设置影响到汽车的转向操作性能和直线行驶稳定性能。

汽车作曲线行驶时,车轮随车身一起倾斜,即车身外侧车轮向正的外倾角方向变化,从而降低了其侧偏性能。

为保证轮胎的侧偏性能,悬架设计要求上跳时外倾角向负值变化,下落时向正值变化。

但是从操纵稳定性来讲,要求前悬架设计成上跳时外倾角向增大方向变化,下落时向减小方向变化,后悬架设计成上跳时向减小方向变化,下落时向增大方向变化。

2.主销后倾角主销后倾角是指在车身侧视图主销轴与垂直轴的夹角,正的主销后倾角是指主销顶部向后倾的角度。

主销后倾角的主要作用是使车轮复位以提高车辆直线行驶的稳定性。

当行驶中的汽车遇到外力产生偏离时,后倾角产生回正力矩使车轮自动回复到原来位置。

五连杆悬架弹性转向特征近年来,随着汽车悬架向高性能化发展,通过悬架橡胶衬套弹性特性改善整车性能的研究倍受人们的关注[1].汽车整车是多体系统,衬套作为连接件,其弹性特性对整车性能,尤其是操纵稳定性至关重要.在高速转弯工况下,后轮与前轮同向转动可减小车辆质心侧偏角,使车辆的操纵性能得到显著改善.后轴变形转向即随动转向是利用后悬架的侧向力不足转向特性,即后悬架弹性转向特性,使整个后轴跟随前轮产生相同方向转向运动的被动四轮转向技术.具有随动转向特性的后悬架系统称为随动式悬架,富康系列轿车的后悬架系统即属于随动式悬架,标志307、GolfIV、Bora和AudiA3等车型的扭力梁式后悬架具有相同的设计.本文研究的越野车(SUV)带横向推力杆五连杆后悬架也有类似的设计.这些设计的共同点是:由于悬架衬套变形,后轴相对于车身的摆动中心在车桥后方.目前,国内外的各主要汽车厂家和研究机构普遍使用以ADAMS为代表的多体系统动力学仿真软件与有限元分析、模态分析、优化设计等相结合的方式研究整车性能[2].文中通过在汽车双轨运动二自由度运动模型的基础上,增加后轴相对车身横摆运动自由度,创建三自由度汽车横向动力学模型及方程,运用经典控制理论频域法研究后轴侧向力转向对整车不足转向性能的影响.1悬架橡胶衬套刚度特性描述汽车的安全性与舒适性主要取决于汽车的悬架系统[3].橡胶衬套的振动衰减特性、磨损阻抗特性和不通过永久性变形能产生较大的应变,使得其在汽车的操纵性、乘坐舒适性、平顺性以及隔振和降噪等方面发挥着作用[4].在汽车悬架设计中应用各种橡胶衬套,主要目的是提高车辆平顺性,在小幅高频不平路面情况下,降低车体和乘员振动橡胶衬套是否影响汽车操纵稳定性取决于当车轮跳动时能否影响车轮及悬架的运动学特性[5].此外,橡胶衬套还具有消减噪音的作用[6-8].悬架橡胶衬套传递着车身和悬架导向机构之间的3个扭转力矩Tx、Ty、Tz和3个轴向力Fx、Fy、Fz,如图1所示.图1橡胶衬套的受力Fig.1Forcesonthesuspensionbushing图1中,在6个力作用下会产生6个方向的变形,对应存在6个方向的刚度.由于橡胶材料具有一定的阻尼,其刚度分为动刚度和静刚度.静刚度指在缓慢加载情况下得到的载荷-变形曲线,主要用于汽车操作稳定性方面的研究[9].2后悬架弹性转向特性为了改善乘坐舒适性,车身和车轮通过悬架装置构成柔软的弹性连接,由此产生车身侧倾.实际上,这种悬架装置,并不仅仅在上、下方向,在侧向也不是完全以刚性状态连接车身和车轮的,而是通过悬架衬套连接.由于悬架衬套的弹性变形,产生了悬架装置的侧向刚性中心,从而产生了转向时后轴相对车身产生横摆转动中心,此中心与后轮侧向力不一致,进而在水平面内产生了后轮相对车身的角位移,称之为悬架装置由于弹性引起的变形转向[10],即后轴侧向力转向,也叫后悬架随动转向.在五连杆后悬架结构中,后轴相对车身可以产生横摆运动,图2为五连杆非独立后悬架3D模型,图2中,左、右上拉杆不平行,将2条上拉杆连线的交点定义为后轴瞬时横摆转动中心.若后轴瞬时横摆转动中心位于后轴之前,则该轴的变形转向将使车轮向车辆外侧转向,导致车辆过多转向趋势增加,即为过多变形转向.与此相反,在轴后边的横摆中心产生不足转向影响[11],将导致车辆的不足变形转向.图3为三自由度操纵模型.2.1后轴相对车身的横摆运动自由度模型根据后轴绕其摆动中心的力矩平衡条件可得刚度,即随动转向角刚度;Chz为后轴随动转向运动角阻尼.2.2汽车操纵稳定性模型的数学方程线性二自由度汽车沿y轴方向的合力与绕质心的力矩见式(3),轮胎侧偏力与侧偏角关系见式(4),前、后轮胎侧偏角与质心运动参数关系见式(5).3影响整车操纵稳定性的因素汽车操纵稳定性包含操纵性和稳定性.操纵性指汽车能够确切响应驾驶员转向指令的能力.稳定性指汽车受到外界扰动后恢复原来运动状态的能力[13].在汽车操纵稳定性中,常以前轮转角为输入、汽车横摆角速度及质心侧偏角为输出的汽车的侧偏角及横摆角速度频率响应特性表征汽车的动态特性.以国内SUV奥丁车为计算实例,其系统参数为:Kf=-46kN/rad;Kr=-51kN/rad;a=1.197m;b=1.454m;m=1280kg;u=33.33m/s;Iz=3450kg•m2;Khz=15 18N•m/rad.由式(8)和式(9)计算得出奥丁车质心侧偏角及横摆角速度频率响应特性图,见图4~7所示.3.1横摆瞬时转动中心位置对操纵稳定性的影响由图4可知:当c分别取0.55、1.15、1.65、-0.55、-1.15及-1.15m时,质心侧偏角增益幅值比及相位滞后角曲线基本上重合,说明了横摆转动中心相对后轴的前后位置对质心侧偏角增益幅值比及相位滞后角无影响;由图5可知:当c取0.55、1.15、1.65m时初始相位滞后角为180°;当c取0、-0.55、-1.15m时初始相位滞后角为0°;当c取1.65m时,稳态增益幅值最小为-25dB,灵敏度低,但高速稳定性好.当c取0.55及-0.55m时,稳态增益幅值最小为-17dB,灵敏度较高,脉冲转向时车尾容易后甩,稳定性差,该结果说明横摆转动中心相对后的前后位置对质心横摆角速度响应幅值比及相滞后角有很大影响;当c取1.65m时,整车不足向特性最好,紧急转弯时稳定性较好.3.2后轴扭转角刚度对操纵稳定性的影响由于图3中所指的横摆转动中心O由上拉的布置及其衬套变形共同作用形成.因此,可将拉杆衬套(见图2)的弯曲刚度(图1中绕分别x方向转动)可看作后轴扭转刚度.关于衬套弯曲刚度计算可根据文献[14],用线性假定前提,可由衬套径向刚度(图1中x方向)间接计算得到衬套弯曲刚度,弯曲刚度与向刚度成正比.本文中上拉杆衬套弯曲刚度由试验测试得出Khz=1.50kN•m/rad.当Khz=150kN•m/rad时,侧偏角幅值比为20dB,增益很大,这时相当于刚性连接,无后轴随动转向,整车转向过多.较小的前轮转向角就会带来极大的质心侧偏角,高速稳定性不好,此时初始相位超前180°;当Khz分别取0.15、1.50、15.00kN•m/rad时,侧偏角幅值比增益值更接近0,说明整车跟迹性较好,此时汽车有不足转向特性,低频时相位滞后角为0°.(2)由图7可知:当Khz=15kN•m/rad时,车辆具有过多转向特性,振幅比没有顶峰,频率很低时相位角为0,随着频率增大,相位滞后变大,虽然此时c=1.65m,但橡胶衬套刚度太大,无后轴随动转向效果;当Khz=15kN•m/rad时,有较小的不足转向特性,幅频特性平坦,最大值与稳态增益比值小,系统阻尼大,过渡时间短,但稳态增益偏大,高速稳定性不好;当Khz=1.5kN•m/rad时,稳态增益值为-25dB,高速稳定性好,整车收敛性及跟迹性较好;当Khz=0.15kN•m/rad时,稳态增益为-50dB,转向迟钝,机动性不好.4试验验证当c=1.65,1.15m时,对SUV进行了整车稳态回转及转向回正试验,试验结果见表1.由表1稳态回转试验结果可知:c=1.65m时,中性转向点加速度为5.50m/s2(左转弯);c=1.15m时,中性转向点加速度为5.20m/s2(左转弯),说明了横摆转动中心距离后轴距离影响整车不足转向特性;c=1.65m时,稳定性较好.由表1转向回正试验结果可知:c=1.65m时,残留横摆角速度为1.1m/s(左转弯);c=1.15m时,残留横摆角速度为2.12m/s(左转弯).该结果表明,c=1.65m时,整车收敛性及跟随性较好,呈较好的不足转向特性.该试验结果与图4、图5的计算结果在不足转向特性趋势方面是一致的.5结束语对五连杆非独立后悬架后轴弹性转向特性机理给出了直观的数学解释.为研究五连杆非独立后悬架后轴侧向力转向特性,创建了含后轴弹性转向的线性三自由度操纵稳定性整车模型,运用经典控制理论频域法研究后轴弹性转向对整车不足转向性能的影响.结果表明:左、右上拉杆的交点相对后轴中心的纵向位置可以改变整车的不足转向特性,位于后轴之后1.65m时,整车不足转向特性最好;上拉杆衬套的扭转刚度为1.5kN•m/rad时,不足转向最好.最后,对改进前后的方案进行了试验验证,试验结果与理论模型仿真结果趋势一致,验证了理论模型的有效性,为悬架设计提供理论参考.。

汽车设计讲稿-第六章悬架设计第六章悬架设计§6-1 概述:一、功用:传力、缓冲、减振:保证平顺性、操纵稳定性二、组成:弹性元件:传递垂直力,评价指标为单位质量储能等导向装置:车轮运动导向,并传递垂直力以外的力和力矩减振器:减振缓冲块:减轻车轴对车架的撞击,防止弹性元件变形过大横向稳定器:减少转弯时车身侧倾太大和横向角振动三、设计要求:1)良好的行驶平顺性:簧上质量 + 弹性元件的固有频率低;前、后悬架固有频率匹配:乘:前悬架固有频率要低于后悬架尽量避免悬架撞击车架;簧上质量变化时,车身高度变化小。

2)减振性好:衰减振动、抑制共振、减小振幅。

3)操纵稳定性好:车轮跳动时,主销定位参数变化不大;前轮不摆振;稍有不足转向(δ1>δ2)4)制动不点头,加速不后仰,转弯时侧倾角合适5)隔声好6)空间尺寸小。

7)传力可靠、质量小、强度和寿命足够。

§6-2 悬架结构形式分析:一、非独立悬架和独立悬架:二、独立悬架结构形式分析:1、评价指标:1)侧倾中心高度:A、侧倾中心:车身在通过左、右车轮中心的横向垂直平面内发生侧倾时,相对于地面的瞬时转动中心,叫侧倾中心。

B、侧倾中心高度:侧倾中心到地面的距离。

C、侧倾中心位置影响:位置高:侧倾中心到质心的距离缩短,侧向力臂和侧倾力矩↓,车身侧倾角↓;过高:车身倾斜时轮距变化大,加速轮胎车轮外倾角α磨损。

2)车轮定位参数:车轮外倾角α,主销内倾角β,主销后倾角γ,车轮前束等会发生变化。

主销后倾角γ变化大→转向轮摆振车轮外倾角α化大→直线行驶稳定性;轮距变化,轮胎磨损3)悬架侧倾角刚度A、车厢侧倾角:车厢绕侧倾轴线转动的角度B、影响:车厢侧倾角与侧倾力矩和悬架总的侧倾角刚度有关,影响操纵稳定性和平顺性4)横向刚度:影响操纵稳定性转向轴上悬架横向刚度小,转向轮易摆振,5)空间尺寸:占用横向尺寸→影响发动机布置和拆装;占用高度尺寸→影响行李箱大小和油箱布置。

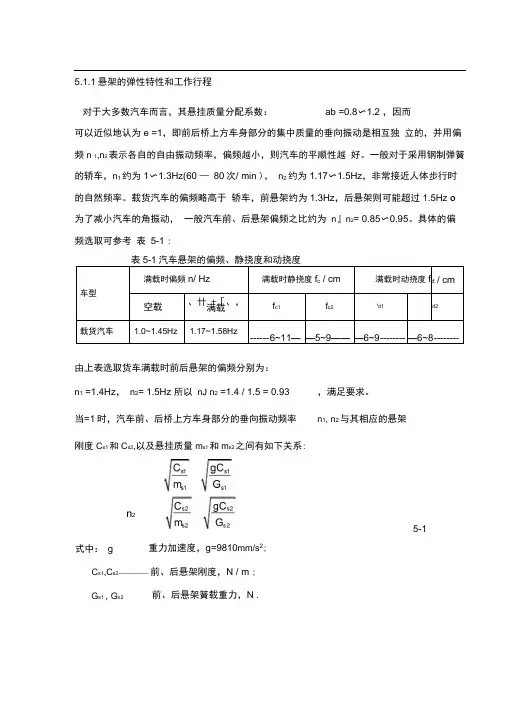

5.1.1悬架的弹性特性和工作行程对于大多数汽车而言,其悬挂质量分配系数:ab =0.8〜1.2 ,因而可以近似地认为e =1,即前后桥上方车身部分的集中质量的垂向振动是相互独 立的,并用偏频n 1,n 2表示各自的自由振动频率,偏频越小,则汽车的平顺性越 好。

一般对于采用钢制弹簧的轿车,n 1约为1〜1.3Hz(60 — 80次/ min ), n 2 约为1.17〜1.5Hz ,非常接近人体步行时的自然频率。

载货汽车的偏频略高于 轿车,前悬架约为1.3Hz ,后悬架则可能超过1.5Hz o 为了减小汽车的角振动, 一般汽车前、后悬架偏频之比约为 n 』n 2= 0.85〜0.95。

具体的偏频选取可参考 表 5-1 :车型满载时偏频n/ Hz满载时静挠度f c / cm满载时动挠度f d / cm空载、卄 +[、,满载f c1 f c2f d1f d2载货汽车1.0~1.45Hz 1.17~1.58Hz------ 6~11— —5~9—— —6~9 -------- —6~8 --------由上表选取货车满载时前后悬架的偏频分别为:n 1 =1.4Hz , n 2= 1.5Hz 所以 nJ n 2 =1.4 / 1.5 = 0.93,满足要求。

当=1时,汽车前、后桥上方车身部分的垂向振动频率 n 1, n 2与其相应的悬架刚度C s1和C s2,以及悬挂质量m s1和m s2之间有如下关系:C s1,C s2 ----------------- 前、后悬架刚度,N / m ; n 25-1式中: g重力加速度,g=9810mm/s 2;G s1 , G S 2前、后悬架簧载重力,N .为了求出前后悬架的垂直刚度,必须先求出前后悬架的簧载质量m s i和m s2。

而m s1和m s2可以通过满载时前后轮的轴荷减去前后非簧载质量得到。

即:ms1 - (m前轴2荷-m后轮非簧载质量)一1 / 、m s2 = ( m后轴轴荷-m后轮非簧载质量丿..............................................................................25-2为了获得良好的平顺性和操纵性,非簧载质量应尽量小些。

第三节 悬架主要参数的确定一、悬架静挠度c f悬架静挠度凡是指汽车满载静止时悬架上的载荷Fw 与此时悬架刚度c 之比,即c f = Fw /c 。

汽车前、后悬架与其簧上质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。

因现代汽车的质量分配系数ε近似等于1,于是汽车前、后轴上方车身两点的振动不存在联系。

因此,汽车前、后部分的车身的固有频率1n 和2n (亦称偏频)可用下式表示:π=2/111m c n π=2/222m c n (6-1)式中,1c 、2c 为前、后悬架的刚度(N /cm);1m 、2m 为前、后悬架的簧上质量(kg)。

当采用弹性特性为线性变化的悬架时,前、后悬架的静挠度可用下式表示111/c g m f c = 222/c g m f c =式中,g 为重力加速度(g=981 cm /s ²)。

将1c f 、2c f 代人式(6-1)得到 11/5c f n = 22/5c f n = (6-2)分析上式可知:悬架的静挠度c f 直接影响车身振动的偏频n 。

因此,欲保证汽车有良好的行驶平顺性,必须正确选取悬架的静挠度。

在选取前、后悬架的静挠度值1c f 和2c f 时,应当使之接近,并希望后悬架的静挠度2c f 比前悬架的静挠度1c f 小些,这有利于防止车身产生较大的纵向角振动。

理论分析证明:若汽车以较高车速驶过单个路障,21/n n <1时的车身纵向角振动要比21/n n >1时小,故推荐取2c f =(O .8~O .9) 1c f 。

考虑到货车前、后轴荷的差别和驾驶员的乘坐舒适性,取前悬架的静挠度值大于后悬架的静挠度值,推荐.2c f =(O.6~O.8) 1c f 。

为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的偏频低于前悬架的偏频。

用途不同的汽车,对平顺性要求不一样。

以运送人为主的轿车对平顺性的要求最高,大客车次之,载货车更次之。

摘要汽车悬架是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车能平顺地行驶。

典型的悬架结构由弹性元件、导向机构以及减震器等组成,个别结构则还有缓冲块、横向稳定杆等。

弹性元件又有钢板弹簧、空气弹簧、螺旋弹簧以及扭杆弹簧等形式,而现代轿车悬架多采用螺旋弹簧和扭杆弹簧,个别高级轿车则使用空气弹簧。

汽车悬架性能是影响汽车行驶平顺性、操纵稳定性和行驶速度的重要因素。

因此,研究汽车振动,设计新型悬架系统,将振动控制到最低水平是提高现代汽车质量的重要措施。

本文研究的主要问题如下:(1)对前、后悬架的结构进行设计,主要是确定减震器的类型。

(2)对悬架的各个尺寸参数进行计算及相关零部件的尺寸进行设计计算。

(3)对减震器和导向机构进行选择计算,确定减震器的类型等。

本文是对轻型货车的前后悬架进行的设计计算,同时兼顾舒适性与运货能力。

关键词:悬架;弹性元件;弹簧;缓冲块;减震ABSTRACTAutomotive vehicle suspension frame and axle or the wheel of all transmission between the general term for connecting devices, and its role is to transfer the role at the wheel and frame and between the torsional force, and uneven pavement from the buffer Biography to the frame or body of the impact, and the attenuation caused by vibration, to ensure the vehicle can travel smoothly. A typical structure of a flexible suspension components, shock absorbers and other agencies, as well as orientation of the individual block structure is also a buffer, such as horizontal Stabilizer. Elastic components and leaf springs, air springs, coil spring, as well as the form of torsion bar spring, and the use of many modern cars suspension coil spring and torsion bar springs, individual car use advanced air springs. Suspension performance is the impact of motor vehicles to motor cars and ride comfort, handling and stability and an important factor in speed. Therefore, the research vehicle vibration, the design of the new suspension system to the minimum level of vibration control is to improve the quality of Hyundai Motor important measures.The main problems discussed in this paper are as follows:(1)Front and rear suspension design of the structure, primarily determine the type of shock absorber.(2)The various dimensions of the suspension parameters were calculated and related parts of the size of the design calculations(3)The guiding mechanism of shock absorber selection calculations to determine the types of shock absorbers.This article is for light goods vehicles, front and rear suspension design and calculation, taking into account the comfort and cargo capacity.Key words:Suspension;Elastic element;Spring;Block buff;Damping目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 汽车悬架概述 (1)1.2我国汽车悬架发展的现状 (2)1.3 研究的背景及意义 (3)1.4 毕业论文研究内容 (4)第2章悬架的结构形式分析及选择 (5)2.1 非独立悬架和独立悬架 (5)2.2 前、后悬架方案的选择 (6)2.3 辅助元件 (6)2.4 本章总结 (7)第3章主要参数的选择 (8)3.1 选择的要求及方法 (8)3.2 悬架的静绕度 (8)3.3 悬架动挠度 (9)3.4 悬架弹性特性 (9)3.5 本章总结 (10)第4章弹性元件的计算 (11)4.1 钢板弹簧的布置方案的选择 (11)4.2 钢板弹簧主要参数的确定 (11)4.2.1 满载弧高 (11)4.2.2钢板弹簧长度L的确定 (12)4.3 钢板弹簧总成在自由状态下的弧高及曲率半径计算 (15)4.4 钢板弹簧的刚度验算 (17)4.5 弹簧的最大应力点及最大应力 (18)4.6 弹簧卷耳和弹簧销的强度核算 (19)4.7螺旋弹簧的设计计算 (21)4.7.1螺旋弹簧形式、材料的选择 (21)4.7.2确定弹簧直径及刚度 (21)4.7.3 其他参数的计算 (22)4.7.4弹簧的校验 (22)4.8 本章总结 (23)第5章减振器的设计计算 (24)5.1 减振器的分类 (24)5. 2 主要性能参数的选择 (24)5.2.1 相对阻尼系数ψ (24)5.2.2 减振器阻尼系数的确定 (25)5.2.3 最大卸荷力的确定 (26)5.3 筒式减振器主要尺寸参数的确定 (26)5.4 本章总结 (27)第6章导向机构的设计 (28)6.1导向机构的布置参数 (28)6.2 麦弗逊式悬架导向机构设计 (29)6.3本章总结 (32)结论 (33)参考文献 (34)致谢 (35)附录 (36)第1章绪论1.1汽车悬架概述悬架由弹性元件、导向装置、减振器、缓冲块和横向稳定器等组成。

悬架系统匹配设计一、悬架系统概述悬架是现代汽车上重要总成之一,它把车架与车轴弹性地连接起来。

其主要任务是传递作用在车轮和车架之间的一切力和力矩,并且缓和由不平路面传给车架的冲击载荷,衰减由此引起的承载系统的振动,以保证汽车平顺地行驶。

悬架主要由弹性元件、导向机构和减振器组成(在有些悬架中还有缓冲块和横向稳定杆)。

弹性元件用来传递垂直力,并缓和由不平路面引起的冲击和振动,其种类有钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧及橡胶弹簧等。

由于钢板弹簧在悬架中可兼作导向机构用,可使悬架结构简化,且保养维修方便、制造成本低,所以货车悬架中一般都采用钢板弹簧作为弹性元件。

钢板弹簧是汽车悬架中作为汽车当中应用最广泛的弹性元件,它是由若干等宽但不等长的合金弹簧片组成的一根近似等强度的弹性梁,钢板的弹簧的第一片一般是主片,其两端弯成卷耳内装青铜、粉沫治金组成的衬套,以便用弹簧销与固定在车架的支架或吊耳作铰接连接。

钢板弹簧一般用U型螺栓固定在车桥上。

中心螺栓用以连接各片弹簧片,并保证装配时各片的相对位置。

中心螺栓距两卷耳的距离可相等也可以不等。

主片卷耳受力最严重,是薄弱处,为改善主片卷耳的受力情况,常将第二片末端也弯成卷耳,包在主片的外面(也称包耳)。

有些悬架中的钢板弹簧两端不做成卷耳,而采用其它的支承方式(比如滑块式)。

连接各构件,除了中心螺栓以外,还有若干个弹簧夹,其主要作用是当钢板弹簧反向变形时,使各片不致于相互分开,以免主片单独承载,此处,为了防止各处横向错动。

弹簧夹用铆钉铆接在下之相连的最下边弹簧的端部,弹簧的夹的两边用螺栓连接,在螺栓上有套管顶住弹簧片的两边,以免将弹簧片夹得过紧。

中螺栓套管和弹簧片之间有一定的间隙(不少于(1.5mm)。

以保证弹簧变形可以相互滑移。

钢板弹簧在载荷作用下变形时,各片有相对滑移而产生摩擦,可以促进车架的振动的衰退。

但各片的干摩擦,将使车轮所受的冲击在很大程度上传给车架,即降低了悬架的缓和冲击能力,并使弹簧片加速磨损,这是相当不利的,为了减少弹簧片之间的摩擦,在装组合钢板弹簧时,各片间需涂上石墨润滑脂,并应定期的保养。

悬架的弹性特性是指悬架变形与所受垂直载荷P之间的关系曲线。

当悬架变形与所受载荷P成固定比例时,称为“线性特性曲线”。

具有线性特性曲线悬架的汽车,难以获得令人满意的平顺性。

线性悬架的弹簧刚度C是个常数。

若选择C使得汽车的偏频n在满载情况下满足要求,则当空载时,偏频n增大,平顺性变差。

若悬架刚度C能够随着汽车簧载质量m而变化,就可以在满载时获得令人满意的平顺性。

悬架刚度可变的悬架称为非线性悬架。

首先研究在簧载质量一定的情况下,悬架应具有弹性特性。

如下图所示,A-a-b是一种非线性的弹性特性曲线,其特点是在静载荷附近(a点)曲线的斜率较小,而在离静载荷较远处曲线的斜率较大。

曲线上任意点的静挠度由该点的纵坐标(载荷p)和斜率(刚度c)确定,即在满载负荷(a点)处的静挠度按照平顺性要求(偏频),由公式计算。

在a点额曲线斜率较小,并且在a点附近斜率变化也应该小,以使汽车在一般道路行驶条件下(悬架的变形比较小时)具有较好的平顺性。

而当悬架变形比较大(趋近曲线两端)时,刚度急剧增大,在有限的动挠度范围内得到比线性悬架更多的动容量。

悬架的动容量是指悬架从静载荷的位置起,变形到结构允许的最大变形为止所消耗的功。

悬架的动容量越大,对缓冲块击穿的可能性越小,对应相同情况,线性悬架则必须增大动挠度,从而增大车身高度和质心高度,导致行驶稳定性差,使车轮的动载荷增大,接地性差。

因此采用非线性悬架非常重要。

在设计中,一般使动挠度所对应的载荷为34倍静载荷(b点);而在a点(静载荷)附近范围内(0.6),悬架刚度变化应尽可能小(对于乘用车,一般要求不超过20%)。

但是,当上述非线性特性尚不能保证装载量不同时,偏频、车身高度保持不变。

为了实现偏频和车身高度都不随装载量发生变化,需要采用车身高度(悬架刚度)自动调节装置。

这意味着对应每个静载荷就应该有一条弹性特性曲线,悬架的弹性特性就由一束曲线组成上图中画出了有代表性的三条曲线:曲线1、2、3分别代表静载荷为满载、半载、空载时的情况。

悬架的弹性特性是指悬架变形与所受垂直载荷P之间的关系曲线。

当悬架变形与所受载荷P成固定比例时,称为“线性特性曲线”。

具有线性特性曲线悬架的汽车,难以获得令人满意的平顺性。

线性悬架的弹簧刚度C是个常数。

若选择C使得汽车的偏频n在满载情况下满足要求,则当空载时,偏频n 增大,平顺性变差。

若悬架刚度C能够随着汽车簧载质量m 而变化,就可以在满载时获得令人满意的平顺性。

悬架刚度可变的悬架称为非线性悬架。

首先研究在簧载质量一定的情况下,悬架应具有弹性特性。

如下图所示,A-a-b是一种非线性的弹性特性曲线,其特点是在静载荷F C附近(a点)曲线的斜率较小,而在离静载荷较远处曲线的斜率较大。

曲线上任意点的静挠度f c由该点的纵

坐标(载荷p)和斜率(刚度c)确定,即

F

f c=C

在满载负荷F c(a点)处的静挠度按照平顺性要求(偏频),由公式计算。

在a点额曲线斜率较小,并且在a点附近斜率变化也应该小,以使汽车在一般道路行驶条件下(悬架的变形比较小时)具有较好的平顺性。

而当悬架变形比较大(趋近曲线两端)时,刚度急剧增大,在有限的动挠度f d范围内

得到比线性悬架更多的动容量。

悬架的动容量是指悬架从静

载荷的位置起,变形到结构允许的最大变形为止所消耗的功。

悬架的动容量越大,对缓冲块击穿的可能性越小,对应相同情况,线性悬架则必须增大动挠度f d,从而增大车身高度和

质心高度,导致行驶稳定性差,使车轮的动载荷增大,接地性差。

因此采用非线性悬架非常重要。

在设计中,一般使动挠度f d所对应的载荷为3〜4倍静载荷(b点);而在a点(静载荷)附近范围内(±0.6f d),悬架刚度变化应尽可能小(对于乘用车,一般要求不超过20%)。

但是,当上述非线性特性尚不能保证装载量不同时,偏频、

车身高度保持不变。

为了实现偏频和车身高度都不随装载量

发生变化,需要采用车身高度(悬架刚度)自动调节装置。

这意味着对应每个静载荷就应该有一条弹性特性曲线,悬架的弹性特性就由一束曲线组成上图中画出了有代表性的三条曲线:曲线1、2、3分别代表静载荷为满载F C、半载P K、空载F0时的情况。

为了是车身高度和静挠度f c都不随载荷变化,这三条曲线上a、a"、a‘点的斜率必须不同。

装有车身高度自动调节装置的空气悬架可以较容易的获得上述特性。