adams悬架性能分析

- 格式:doc

- 大小:35.50 KB

- 文档页数:5

基于ADAMS的汽车前悬挂装置仿真分析基于ADAMS的汽车前悬挂装置仿真分析摘要:汽车悬挂系统是汽车行驶过程中非常重要的组成部分,对汽车的操控、乘坐舒适性以及行驶稳定性都有着重要影响。

本文利用ADAMS软件对汽车前悬挂装置进行了仿真分析,旨在探究不同悬挂参数对汽车性能的影响,并优化悬挂系统设计方案。

1. 引言汽车前悬挂装置是连接车辆车身和路面的一个重要部件,主要作用是吸收道路不平造成的冲击,保证车辆行驶过程中的平稳性和舒适性。

对前悬挂装置进行仿真分析有助于提高悬挂系统设计的准确性和可靠性。

2. ADAMS软件介绍ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一款基于多体动力学原理的仿真软件,具有广泛的应用领域。

它可以模拟机械系统的运动、力学特性以及系统之间的相互作用,并提供了丰富的分析工具和优化算法。

3. 汽车前悬挂系统模型建立本实验选取了一款某汽车的前悬挂系统进行仿真分析。

首先,通过测量实际车辆的尺寸参数和悬挂装置的特征参数,建立了汽车前悬挂系统的三维模型。

然后,将该模型导入到ADAMS软件中,并设置初始条件和约束条件。

4. 悬挂系统刚度参数仿真在初始模型的基础上,通过调整悬挂系统的刚度参数,分别进行了横向、纵向和侧向的仿真分析。

结果显示,随着悬挂系统刚度的增加,车辆在行驶过程中的横向加速度和纵向加速度均呈现减小的趋势,而侧倾角则呈现增加的趋势。

5. 悬挂系统阻尼参数仿真在初始模型的基础上,通过调整悬挂系统的阻尼参数,分别进行了横向、纵向和侧向的仿真分析。

结果显示,随着悬挂系统阻尼的增加,车辆在行驶过程中的振动幅度逐渐减小,乘坐舒适性得到了提升。

6. 优化设计方案结合前面的仿真分析结果,综合考虑悬挂系统刚度和阻尼参数的影响,提出了一种优化的悬挂系统设计方案。

该方案在保证行驶稳定性和乘坐舒适性的基础上,能够最大限度地减小车辆在行驶过程中的横向加速度和纵向加速度,从而提升车辆的整体性能。

基于ADAMS的某乘用车前悬架K C性能分析与优化第一章:绪论车辆悬架系统是汽车的重要组成部分之一,其主要功能是承受并缓解来自路面所产生的振动和冲击力,保障了行车的平稳性和舒适性。

而前悬架的重要性更甚,它直接影响着车辆的操控性能和行驶安全性。

因此,对于前悬架系统的研究和优化一直是汽车工业研究的热点和难点之一。

随着ADAMS仿真技术的发展和应用,有效地提高了对前悬架K C性能的模拟和分析能力,为系统的优化提供了可靠的技术支持。

本文将基于ADAMS仿真软件平台,针对某乘用车前悬架K C性能进行分析与优化,提高该车辆的操控性能和安全性。

第二章:某乘用车前悬架系统的结构和工作原理分析本章主要介绍某乘用车前悬架系统的结构和工作原理。

该车的前悬架系统采用麦弗逊式悬架,其特点是结构简单,重量轻,可靠性高。

该悬架系统主要由下控制臂、上控制臂、悬架弹簧、减振器、防护板以及连接各组件的螺栓等构成。

在行驶过程中,前轮的垂直位移通过弹簧和减振器的共同作用被转化为车身的纵向运动,从而实现了车辆的平稳行驶。

第三章:基于ADAMS的某乘用车前悬架系统建模和运动仿真本章主要介绍基于ADAMS的某乘用车前悬架系统建模和运动仿真方法。

采用ADAMS软件建立某乘用车前悬架系统的三维模型,进而进行前悬架K C性能的仿真分析。

通过建立系统的运动学和动力学模型,可得出任意时刻前悬架系统中各组件的位置、速度、加速度和力学反应等参数。

基于此,对前悬架系统的悬架弹簧刚度和减振器阻尼系数等重要参数进行优化,从而实现对前悬架K C性能的优化。

第四章:某乘用车前悬架系统K C性能分析与优化本章主要介绍某乘用车前悬架系统K C性能的分析和优化。

通过ADAMS仿真软件进行前悬架系统K C性能的模拟计算、绘制不同载荷情况下前悬架系统的运动学曲线和车辆的滚动刚度曲线,进而通过对比数据分析,确定前悬架系统的弹簧刚度、减振器阻尼系数以及上下控制臂参数等优化方案。

基于ADAMS的悬架系统动力学仿真分析与优化设计一、概述本文以悬架系统为研究对象,运用多体动力学理论和软件,从新车型开发中悬架系统优化选型的角度,对悬架系统进行了运动学动力学仿真,旨在研究悬架系统对整车操纵稳定性和平顺性的影响。

文章提出了建立悬架快速开发系统平台的构想,并以新车型开发中的悬架系统优化选型作为实例进行阐述。

简要介绍了汽车悬架系统的基本组成和设计要求。

概述了多体动力学理论,并介绍了利用ADAMS软件进行运动学、静力学、动力学分析的理论基础。

基于ADAMSCar模块,分别建立了麦弗逊式和双横臂式两种前悬架子系统,多连杆式和拖曳式两种后悬架子系统,以及建立整车模型所需要的转向系、轮胎、横向稳定杆等子系统,根据仿真要求装配不同方案的整车仿真模型。

通过仿真分析,研究了悬架系统在左右车轮上下跳动时的车轮定位参数和制动点头量、加速抬头量的变化规律,以及汽车侧倾运动时悬架刚度、侧倾刚度、侧倾中心高度等侧倾参数的变化规律,从而对前后悬架系统进行初步评估。

1. 悬架系统的重要性及其在车辆动力学中的作用悬架系统是车辆的重要组成部分,对车辆的整体性能有着至关重要的作用。

它负责连接车轮与车身,不仅支撑着车身的重量,还承受着来自路面的各种冲击和振动。

悬架系统的主要功能包括:提供稳定的乘坐舒适性,保持车轮与路面的良好接触,以确保轮胎的附着力,以及控制车辆的姿态和行驶稳定性。

在车辆动力学中,悬架系统扮演着调节和缓冲的角色。

当车辆行驶在不平坦的路面上时,悬架系统通过其内部的弹性元件和阻尼元件,吸收并减少来自路面的冲击和振动,从而保持车身的平稳,提高乘坐的舒适性。

同时,悬架系统还能够根据车辆的行驶状态和路面的变化,自动调节车轮与车身的相对位置,确保车轮始终与路面保持最佳的接触状态,以提供足够的附着力。

悬架系统还对车辆的操控性和稳定性有着直接的影响。

通过合理的悬架设计,可以有效地改善车辆的操控性能,使驾驶员能够更加准确地感受到车辆的行驶状态,从而做出更为精确的操控动作。

基于ADAMS的悬置刚度仿真指南悬置系统是汽车重要的组成部分之一,悬置系统的刚度对于汽车的操控性、行驶稳定性以及乘坐舒适度具有重要的影响。

在汽车的设计与开发过程中,需要对悬置系统的刚度进行仿真分析,以评估悬置系统的性能与优化方案。

ADAMS是一款基于多体动力学原理的仿真软件,通过ADAMS可以对悬置系统进行仿真分析,评估不同刚度设置下的悬置系统性能,从而优化悬置系统的设计。

以下是基于ADAMS的悬置刚度仿真指南:1.建立悬置系统模型:首先,根据实际车型的悬置系统设计,建立ADAMS中的刚体系统模型。

模型的建立包括车身、悬挂弹簧、减震器等关键部件。

2.约束和连接:根据实际情况,为刚体系统中的各个部件添加合适的约束和连接关系,以模拟实际的力学性能。

3.刚度参数设置:设置悬挂弹簧和减震器的刚度参数。

通过设置不同的刚度值,可以评估悬挂系统在不同刚度下的动力学性能。

4.路面加载:设置适当的路面加载,在ADAMS中模拟实际道路的动力学输入。

5.运行仿真:运行ADAMS仿真,获取悬置系统在不同刚度设置下的动力学响应,如车身的加速度、悬挂系统的行程、悬挂系统的受力情况等。

6.评估性能:分析仿真结果,评估悬置系统在不同刚度设置下的性能表现。

比较不同刚度设置下的悬置系统动力学响应,选择最优的刚度设置。

7.优化方案:根据评估结果,对悬置系统的刚度进行优化设计。

可以通过改变悬挂弹簧的刚度、减震器的阻尼等方式进行优化,并重新进行仿真分析以验证优化方案的效果。

8.结果分析与报告:对优化后的悬置系统进行结果分析,并将分析结果整理成报告,为后续的悬置系统设计和优化提供参考。

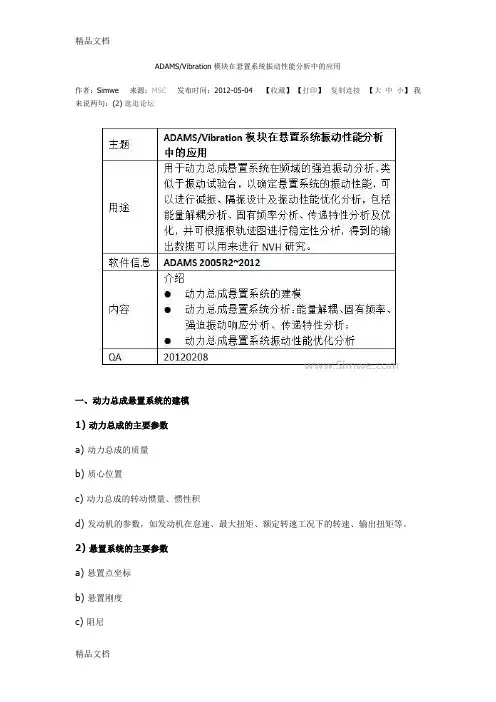

ADAMS/Vibration模块在悬置系统振动性能分析中的应用作者:Simwe 来源:MSC发布时间:2012-05-04 【收藏】【打印】复制连接【大中小】我来说两句:(2) 逛逛论坛一、动力总成悬置系统的建模1) 动力总成的主要参数a) 动力总成的质量b) 质心位置c) 动力总成的转动惯量、惯性积d) 发动机的参数,如发动机在怠速、最大扭矩、额定转速工况下的转速、输出扭矩等。

2) 悬置系统的主要参数a) 悬置点坐标b) 悬置刚度c) 阻尼d) 安装角度。

图1 动力总成质量特性参数输入图2 ADAMS动力总成悬置系统示意图根据动力总成和悬置系统的质量特性参数、几何特性参数、力学特性参数输入,在ADAMS/view中建立动力总成悬置系统虚拟样机模型。

二、动力总成悬置系统的分析评价悬置系统性能主要从系统的避频、解耦、限位、隔振率等几个方面考察。

分为时域、频域下激励信号输入分析。

1) 悬置系统固有频率分析在ADAMS/Vibration模块下对动力总成悬置系统进行振动模态分析。

图3 模态分析对话框经仿真分析得到动力总成刚体六阶模态固有频率,如下表所示。

表中第二列为系统无阻尼固有频率,它是把系统看作保守系统的前提下得到的,即系统没有阻尼;第三列为系统的阻尼比,也叫相对阻尼系数,即系统阻尼系数与临界阻尼的比值。

图4 模态分析固有频率分布表根据发动机隔振理论,发动机激振频率与系统固有频率之比大于√2,才能起到隔振的效果;不平路面的激励频率是客观存在,一般小于2.5HZ。

2) 悬置系统振动模态能量解耦分析能量解耦法是从能量的角度来解释发动机总成悬置系统的振动解耦。

如果发动机总成悬置系统作某个自由度的振动,而其他自由度是解耦的,那么系统的振动能量只集中在该自由度上。

从能量角度来说,耦合就是沿着某个广义坐标方向的力(力矩)所作的功,转化为系统沿多个广义坐标的动能和势能。

采用能量法解耦的依据是, 当系统在作某个方向的振动而和其它方向解耦时, 则能量只集中于该自由度方向上。

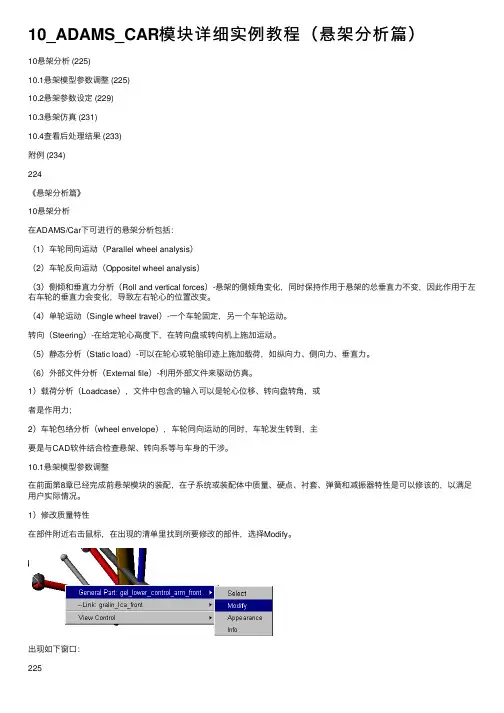

10_ADAMS_CAR模块详细实例教程(悬架分析篇)10悬架分析 (225)10.1悬架模型参数调整 (225)10.2悬架参数设定 (229)10.3悬架仿真 (231)10.4查看后处理结果 (233)附例 (234)224《悬架分析篇》10悬架分析在ADAMS/Car下可进⾏的悬架分析包括:(1)车轮同向运动(Parallel wheel analysis)(2)车轮反向运动(Oppositel wheel analysis)(3)侧倾和垂直⼒分析(Roll and vertical forces)-悬架的侧倾⾓变化,同时保持作⽤于悬架的总垂直⼒不变,因此作⽤于左右车轮的垂直⼒会变化,导致左右轮⼼的位置改变。

(4)单轮运动(Single wheel travel)-⼀个车轮固定,另⼀个车轮运动。

转向(Steering)-在给定轮⼼⾼度下,在转向盘或转向机上施加运动。

(5)静态分析(Static load)-可以在轮⼼或轮胎印迹上施加载荷,如纵向⼒、侧向⼒、垂直⼒。

(6)外部⽂件分析(External file)-利⽤外部⽂件来驱动仿真。

1)载荷分析(Loadcase),⽂件中包含的输⼊可以是轮⼼位移、转向盘转⾓,或者是作⽤⼒;2)车轮包络分析(wheel envelope),车轮同向运动的同时,车轮发⽣转到,主要是与CAD软件结合检查悬架、转向系等与车⾝的⼲涉。

10.1悬架模型参数调整在前⾯第8章已经完成前悬架模块的装配,在⼦系统或装配体中质量、硬点、衬套、弹簧和减振器特性是可以修该的,以满⾜⽤户实际情况。

1)修改质量特性在部件附近右击⿏标,在出现的清单⾥找到所要修改的部件,选择Modify。

出现如下窗⼝:225226在该对话框⾥可以修改质量和转动惯量特性。

2)修改硬点从菜单选择Ajust>Hardpoint>Table ,选择Table 可以同时编辑所有硬点。

⽽如果选择Modify 则⼀次只能修改⼀个硬点。

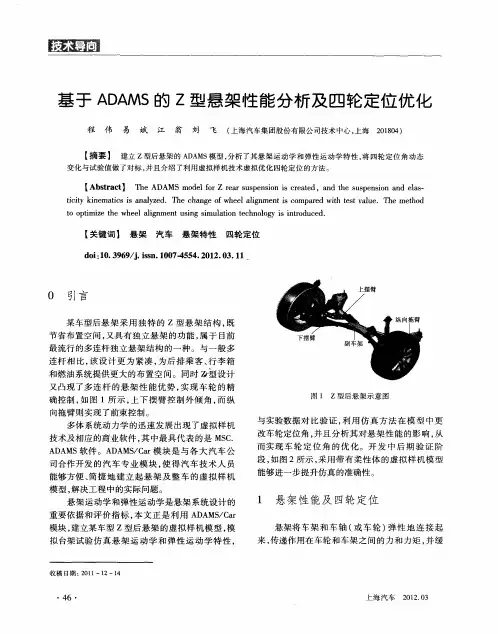

万方数据・设计・计算.研究.悬架,其不同于传统结构之处在于下控制臂为双铰点结构,从而保证主销偏置距为负值,提高了制动时的回正性。

该结构的连杆布置使车轮中心到主销轴线偏置距变小.减小了绕主销轴线的惯性力矩。

能够实现精确的车轮定位.确保操纵稳定性和乘坐舒适性。

图1为前悬架右半部分示意图。

其中B4。

与B4:构成上控制臂,日3f4,与口4。

构成下控制臂,B4,为转向横拉杆,曰4。

为减振器,B4,为弹簧,C点为车轮中心点。

约束关系如下:转向节与上下控制臂及转向横拉杆分别在曰。

、毋、玩与日,点为球铰连接:车轮与转向节在C点为旋转副;上控制臂与副车架在A4:方向上为旋转副;减振器上端与下端鼠、A。

以及下控制臂与副车架连接处A,、A。

为万向节副;减振器上、下之间为圆柱副;横向稳定杆与转向齿条为移动副。

图1前悬架右半邵分不惹在ADAMS/CAR中建立模型有2种方法,一是直接在ADAMS/CAR中建模.利用软件提供的基本体进行组合.形成所需的模型;二是先在其它一些专业CAD软件(如UG、CATIA)中建立实体模型,再通过两个软件的接口将模型导入ADAMS/CAR中进行仿真。

比较2种方法,后者较前者建立的模型更加准确,更接近实际情况。

本文采用的是第2种方法,将CATIA中的前悬架模型导入ADAMS/CAR,具体如图2所示。

图2前悬架模型由图2可知.前悬架主要由减振器、弹簧、上控制臂、下控制臂、转向节和转向横拉杆组成。

按照前述的约束关系添加约束.并在副车架与车身之间添加橡胶衬套,使之组成完整的系统,具体如图3所示。

2009年第8期图3建立约束的前悬架模型整个前悬架系统的自由度Ⅳ为:N=6n—-EK=6x21—-124--2式中,/7,为有相对运动的部件总数;∑K为系统刚性约束之和。

这2个自由度分别是悬架左、右两侧摆臂的上、下摆动,即减振器的上、下跳动。

在进行仿真时引入转向系统和传动系统,在ADAMS/CAR中的仿真模型如图4所示。

基于ADAMS和MATLAB的空气悬架系统仿真与试验研究空气悬架系统是一种采用空气弹簧作为弹性元件、电磁阀作为控制元件的先进悬架系统,其具有优良的适应性和可调性。

本文以ADAMS和MATLAB为工具,通过仿真和试验研究空气悬架系统的动态性能和控制策略。

首先,利用ADAMS建立了空气悬架系统的三维模型,包括汽车车身、四个轮子、空气弹簧和电磁阀等组成部分。

然后,运用ADAMS中的控制分析功能,分别设计了PID控制、模糊控制和神经网络控制三种控制策略,并通过仿真分析了它们的动态性能。

结果表明,三种控制策略在提高空气悬架系统的稳定性和舒适性方面均起到了显著的作用,其中神经网络控制效果最为优秀。

为了验证仿真分析的结果,本文对空气悬架系统进行了实际试验研究。

试验采用了与仿真模型一致的系统组成和控制策略,通过对空气悬架系统在不同路况下的动态响应进行测量和分析,得到了与仿真结果基本一致的结论。

试验结果表明,空气悬架系统在不同路况下均具有较好的适应性和可调性,且控制策略能够显著提高其稳定性和舒适性。

综合而言,本文采用ADAMS和MATLAB工具,从仿真模型到实际试验,对空气悬架系统进行了深入研究,通过分析不同控制策略的动态性能,为实际应用提供了科学依据和参考。

这一研究不仅可为汽车工业的发展提供技术支持,也有望在其他工业领域得到应用。

除了上述提到的控制策略,实际应用中,还可以采用基于模型预测控制、基于状态反馈控制等策略,进一步优化空气悬架系统的控制效果。

比如,基于模型预测控制可以通过建立系统动态模型,预测未来的系统状态并进行优化控制,以实现更精确的控制效果。

而基于状态反馈控制可以实现对系统状态的实时监测和响应,以使控制策略更加灵活和精准。

此外,应用新型传感器和智能算法等技术,还可以进一步提高空气悬架系统的控制能力和稳定性。

例如,在传感器方面,采用更高精度和更全面的参数监测,可以实现对系统压力、位移、速度等关键参数的实时监测和反馈。

摘要悬架系统是汽车最重要的零部件之一,悬架的运动学特性直接影响到汽车操作稳定性和使用性能,悬架运动学的研究是汽车研究开发中最重要课题之一。

本文介绍了汽车悬架系统运动学的研究现状,并对独立悬架系统做了详细的分类和对比分析,选取麦弗逊悬架系统最为本文的研究对象,详细分析了麦弗逊悬架系统的结构组成、布置形式及运动特性,并利用CATIA软件建立了麦弗逊悬架的三维模型,并通过装配设计,完成了麦弗逊悬架系统模型的装配。

最后,通过机械系统动态仿真软件ADAMS,对麦弗逊悬架进行运动仿真分析,模拟在车轮上下跳动的运动激励下,测定出麦弗逊悬架的定位参数特性曲线,并对其做一个简单的分析。

关键词:麦弗逊悬架;运动学仿真;CATIA;车轮定位参数AbstractThe suspension is one of the most vital components of a vehicle. The kinematics characteristic is directly related to handing and stability, and use performance of the automobile. And the study of suspension kinematics is one of the most important subjects of research of vehicle design.The paper describes the current research status of the kinematics of automotive suspension system, through the specific classification and analysis of the automotive independent suspension system, Macpherson suspension system was chosen to be analyzed, through the analysis of the structure, arrangement and dynamic characteristics of the Macpherson suspension, a virtual prototype model was accomplished by the assembly design of the 3D models of this suspension system, by using the software ADAM. In the end, the Macpherson suspension is analyzed by multi-body system dynamics software ASAMS. The Macpherson suspension mechanism was driven by the up and down movement of the wheel, the determination of the positional parameter characteristic of the McPherson suspension, and making a simple analysis.Keywords: McPherson suspension; kinematics simulation; CATIA; wheel alignment parameters目录V1 绪论 .....................................................................................................................................11.1 悬架的概述 ................................................................................................................11.2 悬架的结构 ................................................................................................................1.2.1 弹性元件 ..........................................................................................................231.2.2 减振器 ..............................................................................................................41.2.3 导向机构 ..........................................................................................................41.3 国内外悬架发展趋势 ................................................................................................62 麦弗逊悬架概况 ..................................................................................................................62.1 麦弗逊悬架简介 ........................................................................................................62.1.1 麦弗逊悬架发展史 ..........................................................................................62.2 麦弗逊悬架结构特点 ................................................................................................72.2.1 麦弗逊悬架的优缺点 ......................................................................................2.3 麦弗逊悬架的研究现状和实际应用 (8)2.3.1 研究现状 ..........................................................................................................882.3.2 实际应用 ..........................................................................................................93 麦弗逊悬架模型的建立 ......................................................................................................93.1 CATIAV5R17软件简介 ............................................................................................93.2 建模思路 ....................................................................................................................3.3减震器和螺旋弹簧模型的建立 (10)103.3.1 减震器模型的建立 ........................................................................................3.3.2 螺旋弹簧模型的建立 (11)133.4 A型架模型的建立 ..................................................................................................153.5 轮毂和轮胎三维模型的建立 ..................................................................................153.5.1 轮毂模型的建立 ............................................................................................173.5.2 轮胎三维模型的建立 ....................................................................................3.6 横向稳定杆及连接杆模型的建立 (18)3.6.1 横向稳定杆模型的建立 (18)213.6.2 连接杆 ............................................................................................................223.7 转向机构模型的建立 ..............................................................................................223.7.1 转向盘模型的建立 ........................................................................................3.7.2 转向轴及转向万向节模型的建立 (24)3.7.3 转向器总成模型的建立 (26)293.8 悬架其它零部件的三维模型 ..................................................................................303.9 零部件的装配设计 ..................................................................................................31 4 麦弗逊悬架的运动分析 ....................................................................................................4.1ADAMDS和SimDesigner软件简介 (31)4.1.1 ADAMS软件简介 (31)314.1.2 SimDesigner软件简介 ..................................................................................4.2 悬架模型的输出过程 ..............................................................................................324.3 导入ADAMS及仿真过程 (33)35 5 悬架的运动分析 ................................................................................................................5.1 车轮定位参数变化曲线的测定 (35)5.1.1 车轮定位及定位参数的定义 (35)5.1.2 主线内倾角变化曲线的测定 (35)5.1.3 主销后倾角变化曲线的测定 (36)5.1.4 前轮外倾角变化曲线的测定 (37)5.1.5 前轮前束变化曲线的测定 (38)5.2 车轮侧向及纵向位移变化曲线的测定 (39)5.2.1 车轮侧向位移变化曲线的测定 (39)5.2.2 车轮纵向位移变化曲线的测定 (40)5.3 前悬架特征曲线的测定及分析 (41)5.3.1 主销内倾角与车轮跳动量变化曲线的分析 (42)5.3.2 主销后倾角与车轮跳动量变化曲线的分析 (43)5.3.3 车轮外倾角与车轮跳动量变化曲线的分析 (43)5.3.4 车轮前束角与车轮跳动量变化曲线的分析 (44)5.3.5 轮距的变化量与车轮跳动量变化曲线的分析 (44)6 总结 ....................................................................................................................................4647 致谢 ..........................................................................................................................................参考文献 ..................................................................................................................................4849 附录A ......................................................................................................................................55 附录B ......................................................................................................................................1 绪论1.1 悬架的概述悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。

Adams/car的悬架分析(Suspension Analyses),共提供悬架38种性能。

对所有悬架均提供:• Aligning Torque - Steer and Camber Compliance //单位回正力矩的转角或外倾角• Camber Angle //外倾角• Caster Angle //后倾角• Dive Braking/Lift Braking //制动点头/制动抬头• Fore-Aft Wheel Center Stiffness //悬架纵向刚度• Front-View Swing Arm Length and Angle //前视图(虚拟)摆臂长度和角度• Kingpin Inclination Angle //主销内倾角• Lateral Force - Deflection, Steer, and Camber Compliance //• Lift/Squat Acceleration //抬头(一般指启动时前悬架抬升,后悬架压缩)• Percent Anti-Dive Braking/Percent Anti-Lift Braking //(前悬架)防点头/(后悬架)防抬升• Percent Anti-Lift Acceleration/Percent Anti-Squat Acceleration //• Ride Rate //悬架动刚度• Ride Steer //悬架转向性能• Roll Camber Coefficient //侧倾轮倾系数(车身侧倾时车轮侧倾角与车身侧倾角的比值)• Roll Caster Coefficient //• Roll Center Location //侧倾中心位置• Roll S teer //Ride steer is the slope of the steer angle versus the vertical wheel travel curve. Ride steer is the change in steer angle per unit of wheel center vertical deflection due to equal vertical forces at the wheel centers. Positive ride steer implies that the wheels steer to the right, as the wheel centers move upward.引导滚/ /骑牛引导的坡角与垂直轮旅行曲线。

基于ADAMS的驾驶室悬置优化设计随着汽车制造技术的不断发展,汽车驾驶舒适性和安全性越来越受到重视。

驾驶舱悬置系统是影响汽车驾驶舒适性的一个重要参数,合理的悬置系统设计能够有效地减少驾驶员在行驶过程中对路面颠簸的感受,提高驾驶舒适度和安全性。

ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种用于汽车、机械等系统分析和优化设计的仿真软件,能够模拟复杂的机械系统动力学行为。

本文基于ADAMS软件,对驾驶舱悬置系统进行优化设计,旨在提高汽车驾驶舒适性和安全性。

一、驾驶舱悬置系统的作用二、ADAMS软件在驾驶舱悬置系统优化设计中的应用ADAMS软件是一种用于模拟复杂机械系统运动学和动力学行为的仿真软件,可以帮助工程师对机械系统进行精确的分析和优化设计。

在驾驶舱悬置系统的优化设计中,ADAMS 软件可以模拟驾驶舱在不同路面条件下的运动,通过优化设计,提高驾驶舱的悬置性能。

1. 建立驾驶舱悬置系统的ADAMS模型需要建立驾驶舱悬置系统的ADAMS模型,包括车身底盘、悬架系统、减震器、驾驶舱等部件。

通过ADAMS软件的建模功能,可以精确地建立驾驶舱悬置系统的三维模型,以便进行后续的仿真分析。

2. 驾驶舱悬置系统的仿真分析通过ADAMS软件进行驾驶舱悬置系统的仿真分析,可以模拟驾驶舱在不同路面条件下的运动情况,如加速、减速、转弯等。

通过仿真分析,可以了解驾驶舱在行驶过程中的受力情况,找出驾驶舱悬置系统存在的问题和不足之处。

在了解了驾驶舱悬置系统的受力情况之后,可以进行优化设计,例如调整悬置系统的刚度、减震器的参数等,以提高驾驶舱在行驶过程中的舒适性和安全性。

通过ADAMS软件进行优化设计,可以快速准确地找到合适的参数组合,提高驾驶舱的悬置性能。

4. 优化设计方案的仿真验证完成优化设计后,需要再次通过ADAMS软件进行仿真验证,验证新的悬置系统设计在不同路面条件下的性能表现。

ADAMS悬架分析简介ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种用于多领域动力学仿真分析的软件工具,常被用于悬架系统的分析和优化。

在本文档中,我们将使用ADAMS来进行悬架系统的分析,并探讨如何通过ADAMS优化悬架系统的性能。

悬架系统简介悬架系统是将车身与车轮连接的重要部件,它能够提供优秀的悬挂性能,保证车辆在行驶过程中的舒适性和稳定性。

一个典型的悬架系统通常由几个关键组件构成,包括弹簧、减震器、控制臂等。

这些组件共同协作,通过控制车轮的运动来吸收和减轻由路面不平所带来的冲击力,使车辆能够在不稳定和恶劣的路况下保持稳定。

ADAMS悬架分析步骤1.建立模型:首先,我们需要使用ADAMS建立悬架系统的模型。

在ADAMS中,模型的建立可以通过绘制曲线、选择组件等方式进行。

2.定义初始条件:在分析之前,我们需要设置一些初始条件,包括车辆的质量、减震器的刚度和阻尼等。

这些初始条件将对悬架系统的性能产生影响。

3.进行仿真:接下来,我们可以通过ADAMS进行悬架系统的仿真。

在仿真过程中,ADAMS将根据模型和初始条件计算车辆在不同路况下的运动,并输出相应的结果。

4.分析结果:在仿真结束后,我们可以对仿真结果进行分析。

通过分析结果,我们可以了解悬架系统在不同路况下的性能表现,如悬挂行程、车轮的运动轨迹等。

5.优化悬架系统:根据分析结果,我们可以对悬架系统进行优化。

优化的目标可以是提高悬挂行程、减少车身的倾斜、降低车轮的压力等。

通过ADAMS的优化工具,我们可以调整悬架系统的参数,以达到优化的目标。

ADAMS优化工具ADAMS提供了一系列强大的优化工具,可以帮助用户对悬架系统进行参数优化。

其中最常用的优化工具包括参数扫描、响应曲面优化和遗传算法优化。

•参数扫描:参数扫描工具可以帮助用户对悬架系统的参数进行扫描,找到最佳的参数组合。

用户可以设置扫描的范围和步长,ADAMS将自动计算不同参数组合下的性能指标,并输出最佳的参数组合。

Adams/car的悬架分析(Suspension Analyses),共提供悬架38种性能。

对所有悬架均提供:• Aligning Torque - Steer and Camber Compliance //单位回正力矩的转角或外倾角• Camber Angle //外倾角• Caster Angle //后倾角• Dive Braking/Lift Braking //制动点头/制动抬头• Fore-Aft Wheel Center Stiffness //悬架纵向刚度• Front-View Swing Arm Length and Angle //前视图(虚拟)摆臂长度和角度• Kingpin Inclination Angle //主销内倾角• Lateral Force - Deflection, Steer, and Camber Compliance //• Lift/Squat Acceleration //抬头(一般指启动时前悬架抬升,后悬架压缩)• Percent Anti-Dive Braking/Percent Anti-Lift Braking //(前悬架)防点头/(后悬架)防抬升• Percent Anti-Lift Acceleration/Percent Anti-Squat Acceleration //• Ride Rate //悬架动刚度• Ride Steer //悬架转向性能• Roll Camber Coefficient //侧倾轮倾系数(车身侧倾时车轮侧倾角与车身侧倾角的比值)• Roll Caster Coefficient //• Roll Center Locatio n //侧倾中心位置• Roll Steer //Ride steer is the slope of the steer angle versus the vertical wheel travel curve. Ride steer is the change in steer angle per unit of wheel center vertical deflection due to equal vertical forces at the wheel centers. Positive ride steer implies that the wheels steer to the right, as the wheel centers move upward.• Side-View Angle // The side-view angle is the wheel carrier side-view rotation angle. It is positive for a clockwise rotation, as seen from the left side of the vehicle.• Side-View Swing Arm Length and Angle // The swing arm is an imaginary arm extending from the wheel's side elevation instant center of rotation to the wheel center. For front suspensions, the sign convention is that when the instant center is behind the wheel center, the swing arm has a positive length. For rear suspensions, the sign convention is the opposite: when the instant center is ahead of the wheel center, the swing arm has a positive length. The angle of the swing arm is the angle it makes tothe horizontal. A positive angle for a positive length is when the arm slopes downward from the wheel center. A positive angle for a negative length arm is when the arm slopes upward from the wheel center.• Suspension Roll Rate //悬架侧倾刚度• Toe Angle //前束角• Total Roll Rate //总侧倾刚度• Wheel Rate //悬架刚度对转向悬架还提供:• Ackerman //Ackerman is the difference between the left and right wheel steer angles. A positive Ackerman indicates that the right wheel is being steered more to the right than to the left.• Ackerman Angle // Ackerman angle is the angle whose tangent is the wheel base divided by the turn radius. Ackerman angle is positive for right turns.• Ackerman Error // Ackerman error is the difference between the steer angle and the ideal steer angle for Ackerman geometry. Because Adams/Car uses the inside wheel to compute the turn center, the Ackerman error for the inside wheel is zero. For a left turn, the left wheel is the inside wheel and the right wheel is the outside wheel. Conversely, for a right turn, the right wheel is the inside wheel and the left wheel is the outside wheel. Positive Ackerman error indicates the actual steer angle is greater than the ideal steer angle or the actual is steered more to the right.• Caster Moment Arm (Mechanical Trail) // Caster moment arm is the distance from the intersection of the kingpin (steer) axis and the road plane to the tire contact patch measured along the intersection of the wheel plane and road plane. Caster moment arm is positive when the intersection of the kingpin axis and road plane is forward of the tire contact patch.• Ideal Steer Angle // Ideal steer angle is the steer angle in radians that gives Ackerman steer geometry or 100% Ackerman. For Ackerman steer geometry, the wheel-center axes for all four wheels pass through the turn center. Note that Adams/Car uses the steer angle of the inside wheel to determine the turn center for Ackerman geometry. Therefore, the ideal steer angle and the steer angle are equal for the inside wheel. When making a left turn, the left wheel is the inside wheel. Conversely, when making a right turn, the right wheel is the inside wheel. A positive steer angle indicates a steer to the right.• Outside Turn Diameter // Outside turn diamete r is the diameter of the circle defined by a vehicle's outside front tire when the vehicle turns at low speeds. Adams/Car determines the circle by the tire's contact patch for a given steer angle. For a left turn, the right frontwheel is the outside wheel. For a right turn, the left front wheel is the outside wheel.• Percent Ackerman // Percent Ackerman is the ratio of actual Ackerman to ideal Ackerman expressed as a percentage. Percent Ackerman is limited to the range from -999% to 999%. Percent Ackerman is positive when the inside wheel's steer angle is larger than the outside wheel's steer angle.• Scrub Radius // Scrub radius is the distance from the intersection of the kingpin (steer) axis and the road plane to the tire contact patch measured along the projection of the wheel-center axis into the road plane. Scrub radius is positive when the intersection of the kingpin axis and the road plane is inboard of the tire contact patch.• Steer Angle //Roll steer is the change in steer angle per unit chan ge in roll angle, or the slope of the steer-angle-verses-roll-angle curve. Roll steer is positive when for increasing roll angle (left wheel moving up, right wheel moving down) the steer angle increases (wheels steer toward the left).• Steer Axis Offset // The steer axis offset is the shortest distance from the steer (kingpin) axis to the wheel center. The steer axis offset is measured in the plane perpendicularto the steer axis and passing through the wheel center. The steer axis offset is always positive.The steer axis offset-longitudinal is the component of the steer axis offset along the intersection of the wheel plane with the plane perpendicular to the steer axis and passing through the wheel center. The steer axis offset-longitudinal is positive when the wheel center is forward of the steer axis.The steer axis offset-lateral is the component of the steer axis offset along the projection of the wheel-center axis into the plane perpendicular to the steer axis and passing through the wheel center. The steer axis offset - lateral is positive when the wheel center lies outboard of the steer axis.• Turn Radius //转向半径。