制剂工艺验证实例

- 格式:docx

- 大小:127.04 KB

- 文档页数:15

类别:版号:部门:编号:茵陈五苓丸(水丸)工艺验证报告起草人:年月日审核人:年月日批准人:年月日目录1 目的2 验证范围及验证品种批号及批量2.1 验证范围2.2 验证品种批号及批量3 验证小组成员及职责4 验证结果4.1 系统要素确认4.2 灭菌、干燥工艺的验证4.3 粉碎工艺的验证4.4 混合工艺的验证4.5 泛丸工艺的验证4.6 选丸工艺的验证4.7 袋包装工艺的验证4.8 外包装工艺的验证5 成品6 物料平衡计算6.1 前处理提取物料平衡计算6.2 丸剂物料平衡计算7 沉降菌动态测试8 结果评估9 结论和建议10 验证变更11 风险评估结论12 变更历史13 附件1 目的在前处理提取车间、丸剂车间现有的设备、设施、公用系统已通过确认和验证的条件下,按审核批准的《茵陈五苓丸(水丸)工艺验证方案》(文件编号:BR/JB-43-004-FA),对茵陈五苓丸进行验证。

现将验证工作情况作以下报告。

2 验证范围及验证品种批号及批量2.1 验证范围本次验证涉及的操作范围包括: 前处理提取灭菌、干燥;粉碎;丸剂混合;泛丸;选丸;袋包装;外包装。

2.2 验证品种批号及批量3 验证小组成员及职责4 验证结果验证方案实施情况:验证小组按已批准的验证方案于 2012年1月31日至2012年3月7日在质量管理部监控员的监控下,使用已进行过校验的生产设备、计量器皿、检验仪器,在茵陈五苓丸按生产计划进行的同时,进行了验证工作。

具体实施过程如下:对三批茵陈五苓丸第一批前处理提取批号:T130101、丸剂批号:130201、第二批前处理提取批号:T130201、丸剂批号:130202;第三批前处理提取批号:T130202、丸剂批号130203,进行了验证,验证结果如下:4.1首先对操作间的清场、生产人员、生产环境、设备、工艺文件、纯化水、原辅料、包装材料、等生产系统要素进行评价,考察是否符合茵陈五苓丸生产的必要条件;经考察操作间的清场、生产人员、生产环境、设备、工艺文件、纯化水、原辅料、包装材料、等符合茵陈五苓丸生产的必要条件。

XX胶囊工艺风险评估描述发生本次风险评估的原因,其他相关活动的情况等。

2 目的描述发生本次风险评估的目的,运用何种风险工具达到何种目的等。

3 范围本工艺风险评估的范围为XX生产工厂XX车间的XX产品,产品编号为XXX。

4 职责描述风险评估活动中相关人员的职责。

5 工艺描述5.1 车间描述描述该车间生产产品的情况。

5.2 产品描述5.3 工艺描述概述工艺过程。

5.4 设备描述6.1 风险识别6.1.1 关键质量属性的识别针对产品的质量标准,包含内控标准进行评估确定是否为关键质量属性,判定依据为是否影响产品的理化性质、鉴别/特性、安全性、有效性和纯度。

将生产工艺中各个操作单元的关键质量属性与产品质量属性相关联。

对每个操作单元的工艺参数进行分析,分析其失效时可能产生的危害,并判断其是否为关键工艺参数。

6.3 风险评价需要对产品生产工艺进行风险分析时确认的危害进行全面的审查和评价。

采用失效模式和影响分析(FMEA)的风险工具来进行风险评估,使用定量的方法对风险等级进行分类。

6.3.1 严重性按严重程度分类,测定风险的潜在后果,主要针对可能危害产品质量、患者健康及数据可靠性的影响。

根据累积的经验、工艺/操作复杂性知识或其他目标数据,可获得可能性的数值。

6.3.3 可检测性在潜在风险造成危害前,检测发现的可能性。

通过评价风险的严重性、可能性和可检测性,从而确认风险的等级。

采用RPN(风险优先系数)进行计算,将严重程度、可能性及可检测性三种因素的分值相乘获得风险优先系数(RPN=S×P×D)。

6.4 风险降低当风险超过了其可接受水平时,采用质量风险降低和避免程序。

风险降低可包括降低危害的严重性和可能性时所采取的措施。

提高危害和质量风险的可检测性的程序也被用作风险控制策略的一部分。

在实施风险降低措施的过程中,新的风险可能也会被引入到系统中,或者提高了其它已有风险的显著性。

因此,合适的做法应当是重新进行风险评估,以确认和评价可能的风险变更。

1 目的该品种为公司常年生产的产品,有充分的原始生产和检验数据。

因此,我们能够通过采用回顾性验证的方式,来分析和考察产品生产工艺的可靠性及工艺控制点的可行性。

并且通过本次回顾性验证,为今后的工艺优化、工艺规程的修改提供依据,同时对产品的质量做一个趋势分析。

2 范围公司常年生产的无菌制剂产品。

3 内容3.1 验证先决性条件的确定回顾性验证不是在任何条件下都能够使用的,特别是对于无菌制剂。

所以在使用回顾性验证的时候,一些先决性条件必须得到确认。

表-1 回顾性验证的先决条件3.2 工艺控制参数在生产过程中工艺参数的波动将导致成品质量指标的波动,所以工艺控制点参数的确定是验证的重要环节,也是对验证结果进行因果关系分析的前提条件。

表-2 工艺控制参数表注:由于是回顾性验证所以仅将能够数值来表示和并能够进行统计的工艺控制参数列入。

3.3 样本的选择3.3.1 制剂成品的最终质量与所用的内包材有关,所以在选择样本的时候要尽量涵盖所有合格供应商提供的内包材;3.3.2 制剂成品的质量也与原料的质量有关,所以在选择样本的时候也要考虑到生产工艺是否能够接纳所有合格供应商的原料;3.3.3 对于生产过程中偏差超过范围的批次,不能够列入样本以免给统计数据造成误差,影响回顾性验证的可靠性。

3.4 验证考察项目根据产品的质量标准及公司的内控指标来确定本次验证所考察的项目指标。

注:表质量标准(可接受标准)中,不能够进行统计分析的项目只用于验证的判定而不进行统计分析。

3.5 验证数据计算公式 3.5.1 子组平均值 x i = x i1+ x i223.5.2子组极差R i = x i max - x i min3.5.3 子组极差的平均值R =n3.5.4 子组平均值的平均值(中心线CL )CL= x =n3.5.5 控制上限UCLUCL = x +A 2×R3.5.6 控制下限LCLLCL = x - A 2×R∑=ni ix 1∑=ni iR 13.5.7 表-4 制控图计算控制线的系数表3.6验证数据分析方法对能够用数值来表示和统计的项目采用作图法,用移动极差的方法来确定控制上限和控制下限,验证各数据是否全部落在控制上限和控制下限之内。

文件编号:DS-P04-003版号:A/0小儿止咳糖浆工艺验证方案起草人 审核人 批准人 生效日期药业股份有限公司起草日期审核日期 批准日期小儿止咳糖浆工艺验证方案验证方案组织与实施该工艺验证工作生产部负责组织,质检部、动力设备部、生产车间有关人员参与实施。

验证小组成员组长:刘伟副组长:于桂莉1验证的LI的和范圉2工艺验证小组成员及职责划分3有关背景材料3.1产品概况3.2背景3.3生产工艺3.4主要生产设备3.5饮用水、纯化水3.6生产环境3.7与本验证方案相关文件及规程4工艺验证4.1配制4. 1. 1目的4. 1. 2操作方法4. 1.3中间控制标准4.1.4收集验证资料4. 1. 5小结4. 2 C型瓶处理4. 2.目的4. 2. 2操作方法4. 2.3中间控制标准4. 2. 4收集验证资料4. 2. 5小结4. 3罐封4. 3.1 S 的4. 3. 2操作方法4. 3. 3中间控制标准4. 3. 4小结4.4检漏灭菌4. 4. 1目的4. 4. 2操作方法4. 4. 3中间控制标准4. 4. 4收集验证资料4. 4. 5小结4.5灯检4. 5. 1 E1 的4. 5. 2操作方法4. 5. 3中间控制标准4. 5. 4收集验证资料4. 5. 5小结4. 6包装4. 6. 1 |i| 的4. 6. 2操作方法4. 6. 3中间控制标准4. 6. 4收集验证资料4. 6. 5小结5小儿止咳糖浆成品质量检查及成品率6包装材料的物料平衡7验证批次8验证周期9验证结果收集及整理10验证结果评定与结论11附件1验证的訂的和范圉1.1目的小儿止咳糖浆生产过程包括原辅料的准备、配制、C型瓶处理、罐封、检漏灭菌、灯检、包装等步骤。

为评价小儿止咳糖浆生产过程中可能影响产品质量的各种生产工艺变量,根据GMP要求,制定小儿止咳糖浆生产工艺验证方案,对生产过程进行同步验证,以保证在正常生产条件下生产下生产出质量合格,均一稳定的小儿止咳糖浆。

生产工艺验证对生产工艺过程进行验证是十分重要的, 为保证产品质量的均一性和有效性,在产品开发阶段要筛选合理的处方和工艺,然后进行工艺验证,并通过稳定性试验获得必要的技术数据,以确认工艺处方的可靠性和重现性。

众所周知,小试和中试成功后,在投入常规生产时出现各种问题,甚至无法生产的事例屡见不鲜,起原因即是在开发阶段没有进行必要的工艺验证。

当处方和工艺经批准注册后,在批准的工艺投入某一生产线进行常规生产前,也需要进行工艺验证。

此外,任何影响产品质量因素的变化,如供应商的变更、设备型号变更以及工艺条件的变更都应进行再验证。

验证方案的编、审批、实施,验证结果的汇总、报告、评价是十分重要的,验证文件应由各相关主管审核、批准。

一、产品确定处方和工艺前的预试验(一)、试验方案的设计在新的制剂产品开发过程中,首先要设计试验方案,对制剂的处方进行筛选并同时对生产采取的工艺进行探索,通常需考虑下述因素:①主药(活性成分)的理化性状;②根据常用量拟选择的含量规格达到片剂、胶囊剂项下各项质量要求拟设计的片重(胶囊重);③选择的片剂形状、素片或包衣片包衣材料及溶剂、直径或胶囊型号、色泽和透明与否等等;④拟选择辅料的组成、比例,尤其是崩解剂和黏合剂的选择;⑤采用工艺路线以及工艺路线对生产质量和稳定性的可能影响等。

(二)、试验小结在完成预试验后应写出试验小结供申报批次确认。

二、新产品处方、工艺的确认和关键工序的验证①根据预试验小结,在初步完成处方筛选和确认工艺路线后进行3〜5个试制批次供临床申报,连续成功批次不少于3 批。

使用的质量标准分析方法需要经验证确定。

②在试制过程中对关键工序进行必要的验证,如对混合均匀度进行考察以便确定混合时间和转速、小丸装囊工序的磨损情况等等。

作为申报生产中试批次的依据。

③按照中国药典规定,通过不少于3各月加速稳定性试验和室温条件下的留样考察试验写出总结报告作为生产处方、工艺条件合理与否的技术支持数据。

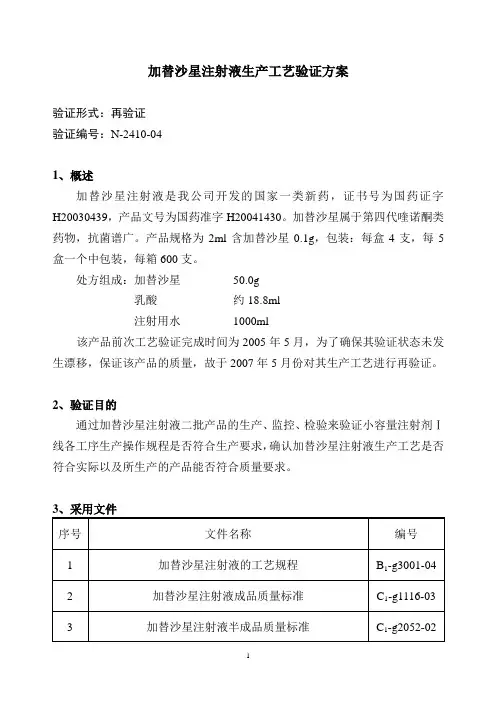

加替沙星注射液生产工艺验证方案验证形式:再验证验证编号:N-2410-041、概述加替沙星注射液是我公司开发的国家一类新药,证书号为国药证字H20030439,产品文号为国药准字H20041430。

加替沙星属于第四代喹诺酮类药物,抗菌谱广。

产品规格为2ml含加替沙星0.1g,包装:每盒4支,每5盒一个中包装,每箱600支。

处方组成:加替沙星50.0g乳酸约18.8ml注射用水1000ml该产品前次工艺验证完成时间为2005年5月,为了确保其验证状态未发生漂移,保证该产品的质量,故于2007年5月份对其生产工艺进行再验证。

2、验证目的通过加替沙星注射液二批产品的生产、监控、检验来验证小容量注射剂Ⅰ线各工序生产操作规程是否符合生产要求,确认加替沙星注射液生产工艺是否符合实际以及所生产的产品能否符合质量要求。

4、验证项目判定标准本工艺验证是在正常生产情况下进行验证,所用原辅料、包装材料必须检验合格。

验证过程至少在同一条件下运行三次。

4.1取样:本验证取样采用B、M、E制度,即开始、中间、末后。

将样品分成三个1/3部分,在每个部分中取样,开始的1/3称B,中间的1/3称M,末后的1/3称E。

4.2含量均一性的检测。

4.3每个部位的样品必须单独测试有关项目。

4.4主要参数4.4.1所有原辅料必须经过检验,所有项目必须符合质量要求。

4.4.2装量差异:每支不得少于2.0 ml,平均装量不得少于2.15ml。

4.4.3可见异物:合格率达95%以上。

4.4.4 PH值:3.7-4.34.4.5含量:含加替沙星应为标示量95.0-105.0%。

5、验证方法5.1验证前准备5.1.1原辅料已检验合格,待用。

5.1.2所需设备、器具均已清洁、灭菌。

5.2产品方案产品名称:加替沙星注射液规格:2ml∶0.1g 投料量:二批5.4验证生产流程配制↓理瓶→上瓶→洗瓶→烘干→灌封→灭菌→真空检漏→去湿→灯检→印字包装5.5主要生产设备洗瓶机、干燥灭菌机、灌封机、稀配罐、过滤系统、灭菌器5.6验证设定的参数全线生产速度12000支/小时。

XX宏业药业XX验证方案(初案)名称:天麻素注射液(2ml:0.2g)工艺验证方案目录1.验证小组成员及职责 (3)2. 产品概述 (4)3. 验证目的 (4)4. 验证X围 (4)5. 小容量注射剂车间天麻素注射液验证的培训 (4)6. 验证时间和安排 (5)7.工艺描述 (5)8. 验证前确认及准备 (7)9. 验证内容 (12)10. 生产线环境检测 (35)11. 成品检验 (43)12. 持续稳定性考察 (44)13. 再验证周期 (44)14. 结果分析与评价 (44)15. 验证结果 (45)16. 验证合格证书 (46)1. 验证小组的成员及职责2.产品概述天麻素注射液为中枢神经系统用药,本品为无色的澄明的液体;用于神经衰弱、神经衰弱综合症及血管神经性头痛症等,亦可用于脑外伤性综合症、眩晕症如美尼尔病、药性晕眩、外伤性晕眩、空发行耳聋、前疾神经元炎、推基底动脉供血不足等。

该产品本次验证按天麻素注射液工艺规程,组织连续生产3批产品,规格为2ml:0.2mg;批量为40万ml,使用的主要设备通过验证,按验证方案进行取样,按国家的质量标准进行检验,并收集分析数据,验证完毕后,根据验证进程及检验结果,对配制(包括除菌过滤)、灌封、检漏等主要生产工序的相关参数进行确认,进一步完善生产工艺规程。

3.验证的目的按照现有的生产设备和生产条件及批准的生产工艺连续三个批次的工艺验证,通过验证证明现有的生产设备和生产环境能够生产初出始终如一的质量稳定的产品。

4. 验证X围本次验证适用于小容量注射剂车间天麻素注射液(2ml:0.2mg)工艺验证,此次验证对天麻素注射液连续三个批次进行生产,并按取样计划进行取样、监测,按经验证的质量标准、分析方法进行测定。

验证完毕,根据实际情况对生产操作规程相关参数进行确认和必要的调整。

5. 小容量注射剂车间天麻素注射液验证的培训必须参加的人员:待定培训时间:2013年09月08日至2013年09月10日期间必须培训完以上所有的人员。

工艺验证文件人工牛黄甲硝唑胶囊工艺再验证方案验证方案的起草:日期:验证方案的审核:日期:验证方案的审核:日期:验证方案的批准:日期:1.概述:人工牛黄甲硝唑胶囊工艺再验证是在各种设备能正常运行的情况下,对现行的工艺规程规定的工艺处方、工艺参数进行验证,以证实所设定的工艺路线和控制参数能确保人工牛黄甲硝唑胶囊的质量。

现以人工牛黄甲硝唑胶囊(规格:10粒/板×2板/盒×10盒/塑封膜×50塑封膜/箱)为验证对象。

2.验证目的证明设定的工艺路线和控制参数能确保产品的质量,按确定的工艺规程生产,能够很好的保证产品质量稳定性及重现性。

3.职责车间:负责起草验证方案和报告,并负责本方案的实施。

负责跟踪所有偏差缺陷均已整改。

生产部:负责该方案和报告审核。

质量部:负责验证方案、验证报告的审核,负责对验证过程的监控和检验,负责对偏差作出处理意见。

验证总负责人:负责方案、偏差和报告的最后批准。

4.培训在本方案实施前,对方案实施过程中涉及人员进行培训,以保证方案顺利实施,并做好培训记录,培训记录见附表1。

5.人工牛黄甲硝唑胶囊工艺流程图及质量控制点示意图6.风险评估根据《工艺验证操作规程》的要求,工艺验证的范围应通过风险分析确定,本次验证的风险分析按照《药品生产质量失败模式与影响分析(FMEA)操作规程》进行,详见《人工牛黄甲硝唑胶囊工艺再验证风险评估》FX-QA-GYYZ-2018-14。

7.验证内容7.1.配料工序7.1.2.原辅料的预处理(粉碎):配料操作人检查粉碎机是否清洁,检查合格后,安装目数为100目的筛网及集粉袋,开空机运行正常后,将甲硝唑(如甲硝唑为结晶性粉末可不粉碎)加入料斗中开机粉碎,加料应均匀适量,粉碎完后,将甲硝唑粉装入洁净容器中。

配料操作人根据生产处方进行配料操作,实行称量复核制。

7.1.3.物料平衡计算:【粉碎后重(Kg)+废弃物重(Kg)】÷粉碎前重(Kg)×100%结论:操作人:日期:复核人:日期:7.2.制粒、干燥、整粒工序7.2.1.制粒7.2.1.1.制糖浆:操作员将纯化水加入夹层锅内加热至沸,按处方量加入蔗糖,搅拌使溶解,制成65%的糖浆,捞取泡沫悬浮物,煮沸2分钟,停止加热,待糖浆冷却后倒入洁净容器中,备用。

制剂工艺验证实例生产工艺验证对生产工艺过程进行验证是十分重要的,为保证产品质量的均一性和有效性,在产品开发阶段要筛选合理的处方和工艺,然后进行工艺验证,并通过稳定性试验获得必要的技术数据,以确认工艺处方的可靠性和重现性。

众所周知,小试和中试成功后,在投入常规生产时出现各种问题,甚至无法生产的事例屡见不鲜,起原因即是在开发阶段没有进行必要的工艺验证。

当处方和工艺经批准注册后,在批准的工艺投入某一生产线进行常规生产前,也需要进行工艺验证。

此外,任何影响产品质量因素的变化,如供应商的变更、设备型号变更以及工艺条件的变更都应进行再验证。

验证方案的编、审批、实施,验证结果的汇总、报告、评价是十分重要的,验证文件应由各相关主管审核、批准。

一、产品确定处方和工艺前的预试验(一)、试验方案的设计在新的制剂产品开发过程中,首先要设计试验方案,对制剂的处方进行筛选并同时对生产采取的工艺进行探索,通常需考虑下述因素:①主药(活性成分)的理化性状;②根据常用量拟选择的含量规格达到片剂、胶囊剂项下各项质量要求拟设计的片重(胶囊重);③选择的片剂形状、素片或包衣片包衣材料及溶剂、直径或胶囊型号、色泽和透明与否等等;④拟选择辅料的组成、比例,尤其是崩解剂和黏合剂的选择;⑤采用工艺路线以及工艺路线对生产质量和稳定性的可能影响等。

(二)、试验小结在完成预试验后应写出试验小结供申报批次确认。

二、新产品处方、工艺的确认和关键工序的验证①根据预试验小结,在初步完成处方筛选和确认工艺路线后进行3~5个试制批次供临床申报,连续成功批次不少于3批。

使用的质量标准分析方法需要经验证确定。

②在试制过程中对关键工序进行必要的验证,如对混合均匀度进行考察以便确定混合时间和转速、小丸装囊工序的磨损情况等等。

作为申报生产中试批次的依据。

③按照中国药典规定,通过不少于3各月加速稳定性试验和室温条件下的留样考察试验写出总结报告作为生产处方、工艺条件合理与否的技术支持数据。

中药行业中的中药制剂研发与生产工艺优化实例中药制剂研发与生产工艺优化是中药行业不可忽视的重要环节。

在中药制剂的研发过程中,如何选择合适的中药材,确定合理的制剂组合,并优化研发与生产工艺,是提高中药制剂质量和降低生产成本的关键。

以下是中药行业中进行中药制剂研发与生产工艺优化的实例,旨在帮助行业从业者更好地理解和应用相关知识。

实例一:川芎制剂的研发与工艺优化川芎是一种常用的中药材,具有活血化瘀的功效,在中药制剂中得到广泛应用。

为了提高川芎制剂的疗效,研发人员进行了一系列的实验研究。

首先,他们通过药典方法对川芎中有效成分进行了分析,并确认川芎中的有效成分主要是川芎内酯。

然后,他们利用水提醇沉和硅胶柱层析等技术,提取和纯化了川芎内酯。

接下来,他们设计了不同的制剂组合,如川芎内酯胶囊、川芎内酯注射液等,并进行了药效实验。

最后,通过调整工艺参数,如提取温度、时间等,优化了川芎内酯的制备工艺。

这一系列的研发与工艺优化,使川芎制剂的疗效得到提高。

实例二:黄芪注射液的研发与工艺优化黄芪是一种常见的中药材,具有免疫调节和抗氧化等功效,被广泛用于临床治疗。

为了提高黄芪制剂的疗效和稳定性,研发人员进行了一系列的研究工作。

首先,他们选取了优质的黄芪作为原料,并通过液相色谱等方法对黄芪中的有效成分进行了分析。

然后,他们利用超声波辅助提取技术,提取了黄芪中的有效成分。

接下来,他们设计了黄芪注射液的配方,并通过动物实验和质量控制实验验证了其疗效和稳定性。

最后,通过调整注射液的pH值、浓度和温度等工艺参数,优化了黄芪注射液的制备工艺。

这一系列的研发与工艺优化,使黄芪注射液在临床应用中得到了更好的效果。

实例三:川贝母颗粒的研发与工艺优化川贝母是一种常用的中药材,具有清热化痰、润肺止咳的功效,被广泛应用于咳嗽、哮喘等疾病的治疗。

为了提高川贝母制剂的药效和口感,研发人员进行了一系列的实验研究。

首先,他们通过药典方法对川贝母中的有效成分进行了分析,并确定川贝母中的有效成分主要是川贝母苷。

制剂工艺验证实例 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】生产工艺验证对生产工艺过程进行验证是十分重要的,为保证产品质量的均一性和有效性,在产品开发阶段要筛选合理的处方和工艺,然后进行工艺验证,并通过稳定性试验获得必要的技术数据,以确认工艺处方的可靠性和重现性。

众所周知,小试和中试成功后,在投入常规生产时出现各种问题,甚至无法生产的事例屡见不鲜,起原因即是在开发阶段没有进行必要的工艺验证。

当处方和工艺经批准注册后,在批准的工艺投入某一生产线进行常规生产前,也需要进行工艺验证。

此外,任何影响产品质量因素的变化,如供应商的变更、设备型号变更以及工艺条件的变更都应进行再验证。

验证方案的编、审批、实施,验证结果的汇总、报告、评价是十分重要的,验证文件应由各相关主管审核、批准。

一、产品确定处方和工艺前的预试验(一)、试验方案的设计在新的制剂产品开发过程中,首先要设计试验方案,对制剂的处方进行筛选并同时对生产采取的工艺进行探索,通常需考虑下述因素:①主药(活性成分)的理化性状;②根据常用量拟选择的含量规格达到片剂、胶囊剂项下各项质量要求拟设计的片重(胶囊重);③选择的片剂形状、素片或包衣片包衣材料及溶剂、直径或胶囊型号、色泽和透明与否等等;④拟选择辅料的组成、比例,尤其是崩解剂和黏合剂的选择;⑤采用工艺路线以及工艺路线对生产质量和稳定性的可能影响等。

(二)、试验小结在完成预试验后应写出试验小结供申报批次确认。

二、新产品处方、工艺的确认和关键工序的验证①根据预试验小结,在初步完成处方筛选和确认工艺路线后进行3~5个试制批次供临床申报,连续成功批次不少于3批。

使用的质量标准分析方法需要经验证确定。

②在试制过程中对关键工序进行必要的验证,如对混合均匀度进行考察以便确定混合时间和转速、小丸装囊工序的磨损情况等等。

作为申报生产中试批次的依据。

③按照中国药典规定,通过不少于3各月加速稳定性试验和室温条件下的留样考察试验写出总结报告作为生产处方、工艺条件合理与否的技术支持数据。

④申报生产的中试批次按中国药典规定数量应在10000~20000片(粒)间,并尽可能使用和大生产设备相同或近似的中试设备。

此阶段需根据临床试制用MO、MD对工艺参数进行确认和调整,连续成功批次应不少于3批。

生产申报的批次是对临床申报批次工艺处方的进一步确认和考察,并为大生产工艺验证提供基础资料和数据,包括供工艺验证用的MO、MD、供应商名称、质量标准等等。

⑤小试或中试用设备的确认应参照设备验证项下进行。

三、产品工艺验证新产品的工艺验证通常可和产品从中试向大生产移交相结合,如果设备为新,亦可根据产品的具体情况将设备的PQ与本工序的工艺验证结合在一起进行,以减少人力资源和物力资源的耗费。

(一)验证草案的拟定和批准本草案应由熟悉、主管本品种的工艺人员起草,经相关部门主管审核、批准后即可成为产品工艺验证方案,进行具体实施。

为便于管理,可分类、编号以便于存档待查。

(二)产品工艺验证方案的主要内容以下结合×××包衣片对产品工艺验证方案的主要内容进行介绍。

1、目的详细描述产品工艺验证步骤和要求,确保设定工艺在现有设备条件下能够生产出质量稳定、符合质量标准的产品。

2、范围此次验证包括3个批次×××包衣片,每批315kg,折合100×104片,片剂外观为白色椭圆形片,片面带有公司缩写标志和含量规格,采用主要设备请详见设备/系统描述,按照《规范》要求提供验证用的MO、MD连续生产3个批次,并按取样计划进行取样、监测,按经验证的质量标准、分析方法进行测定。

验证完毕,根据实际情况对MD相关参数进行确认和必要的调整。

3、缩写和定义MO:生产卡MD:生产操作规程(批记录)PKD:包装操作规程LOD:干燥失重N:牛顿RSD:相对标准偏差ChP:中华人民共和国药典rpm:每分钟转速4、验证小组职责分工(表4-79)表4-79职责分工5、产品处方按处方列出每片、每千片所用主药(活性成分)、辅料、包衣材料的用量或百分比(%)。

素片或包衣片应标明每片的理论重量。

6、工艺简介主料及辅料按MD要求进行粉碎或过筛后进行备料,使用混合制粒机湿法制粒,湿制粒在流化干燥机中干燥,干颗粒整理后加入干掺崩解剂和润滑剂在专用混合桶中总混合,用告诉旋转式压片机压片,在薄膜包衣锅中包衣,在Uhlman包装线上进行铝塑包装。

7、设备/系统描述①备料工序:粉碎/过筛/备料(表4-80)表4-80备料工序②颗粒工序:制粒/干燥/整粒/总混合(表4-81)表4-81颗粒工序③压片工序(表4-82)。

表4-82压片工序④如为胶囊剂,装囊工序举例如表4-83表4-83装囊工序⑤包衣工序如表4-84。

表4-84包衣工序⑥包装工序如表4-85。

表4-85包装工序①部分包装线包括叠放单和装箱,但大多数工厂是单机。

8、工艺流程图请参考片剂、胶囊剂生产工艺流程图4-80及图4-81,具体品种,具体制定流程图。

有条件时,可标上主要设备图及主要参数则会更加直观,便于各相关人员配合工作。

9、工艺考察计划和验证合格标准(1)对原辅料进行备料前监控质量管理部门需对原辅料逐一进行检(化)验,合格后方可放行,验证小组相关人员须复核化验报告单(表4-86),包括供应商、包装情况、有效期…………表4-86化验报告单(2)备料主要对粉碎机粉碎效果的考察。

①试验条件的设计:速度、筛目大小及型号、刀的方向,每次至少取5个样品。

②评估项目:粒度及粒度分布、松密度。

③按MD规定条件粉碎,质量应符合要求。

(3)制粒①试验条件的设计:搅拌条件及时间、干燥温度及时间、结合剂浓度及用量每次至少取5个样品。

②评估项目:水分、筛目分析、松密度。

③按MD规定参数制粒,质量应符合要求,如需调整,需作好记录。

(4)总混合①试验条件的设计:如某产品规定混合时间为10min,验证时间可设为5min、10min、15min,必要时再设20min。

每次根据设备情况设置5~10个点。

②评估项目:含量、均匀度、水分。

③检查粒度分析、松密度,不同颜色组分的产品须检查色泽均匀度。

验证10min混合时间是合理的。

如需调整,需提出数据作为变更的依据。

(5)压片①试验条件的设计:确定适当的转速、压力后,根据压片时间设定每15min取样一次,直至300min。

如批量较大,亦可减少中途取样频率,直至本批结束,但结束前的15min须取样一次,以便对照。

②评估项目:外观、片重差异、硬度、溶出度、含量。

检查厚度、脆碎度按MD参数压片适应包衣要求并符合中控质量标准。

(6)包衣①试验条件的设计:锅速、进风/排风温度、喷射速度、喷雾粒度、直径、包衣液浓度、用量,每次取5~10个样品。

②评估项目:外观、片重、片重差异、溶出度(崩解度)。

按MD规定参数包衣,应符合质量标准要求。

(7)装囊①试验条件的设计:确定适当的转速后,根据装囊时间设定每15min取样一次,直至300min。

如批量较大,亦可减少中途取样频率,宜至本批结束,但结束前的15min,须取样一次,以便对照。

②评估项目:外观、囊重、囊重差异、溶出度(或释放速度)、含量。

③按MD规定参数装囊,应符合中控质量标准要求。

注:“(7)”供胶囊剂参考。

(8)热和包装①试验条件的设计:运行速度、热封温度参数、热材压力(或热合轴间隙)设定每15min取样一次,直至300min。

②评估项目:外观、渗漏试验。

③按包装操作规程(Packaging Direction,PKD)操作,质量应符合相关SOP要求。

具体接收标准应根据产品质量标准、中控标准判断。

样品中允许的相对标准偏差(即变异系数)根据品种和项目而定,如含量的相对标准偏差(即RSD值)一般为2%,但含量大小不同亦可酌情变动。

目的是保证产品质量的安全可靠。

10、取样计划和记录(1)取样计划①取样时间;②取样点;③取样量;④取样容器;⑤取样编号。

(2)设计取样记录表格举例如表4-87,供参考。

表4-87 ×××制药厂工艺验证取样记录11、相关文件(1)生产操作规程(草案)及附表(2)包装操作规程(草案)(3)产品质量标准及分析方法(4)产品中控质量标准及分析方法(5)相关的SOP,如片剂外观检查接受标准(6)中国药典2000年版12、验证报告根据本方案进行验证,在验证活动完成后整理收集有关数据,提出总结报告。

表示验证活动符合验证方案中各项要求。

13、结论及批准根据验证报告和数据由相关人员进行认真审阅,作出结论,报相关部门主管批准,至此,验证活动即告完成,验证报告、结论和建议均获批准。

14、附录(1)数据、漏项及偏差项一栏表(2)个阶段化验报告(3)稳定性试验数据(三)考察内容及结果1、设备本次验证所用设备以及设备的验证情况(参考本节一、(二)7.加以填写)。

2、测试监控和取样记录参考本节一、(二)10.填写后附上。

3、验证报告(1)原辅料(表4-88)表4-88 原辅料来源及批号记录(2)生产操作规程(以××薄膜包衣片为例)逐个工序确认工艺操作规程的有效性和重观性及提出对相关参数的必要的调整。

生产验证结果如下。

①备料工序:关键点是主料采用××粉碎机快速刀背朝前,80目筛网粉碎,平均粒径应在44~55μm之间,粒度分布为大于100μm的不得超过10%,经考察符合要求。

②制粒工序参数对比(表4-89)表4-89 制粒工序参数对比①筛目分析请参见附图(略)结果:经考察符合要求。

③总混合参数对比:根据验证结果选择10min混合时间(表4-90)。

表4-90 总混合参数对比注:总混合取样点,请参见附表(略)。

结果:经考察符合要求。

④压片工序参数对比参见表4-91。

表4-91 压片工序参数对比①片重差异为中控标准。

②脆碎度测初、中、末3次。

压片取样点,请参见附表(略)。

结果:经考察符合要求。

⑤包衣工序参数对比:按MD要求装置喷枪和喷嘴后考察4-92所列参数。

表4-92 包衣工序参数对比①片重差异的内控标准。

包衣片取样点请参见附表(略)。

结果:经考察符合要求。

⑥包装工序参数对比(表4-93):×××薄膜包衣片为PVC/Al气泡眼包装,每板10粒,每盒1板,每箱200盒。

表4-93 包装工序参数对比表4-93中渗漏试验方法及判断方法如下。

每次取6板(6袋),包装好的产品放入渗漏检测中,在的真空压力下,30s解除真空压力,检查有无渗漏。

6板全部通过为合格。

如有1板(袋)渗漏应查明原因后再检查6板。

12板(袋)中不得超过1板(袋)以上渗漏,即为符合规定。

某些产品可在真空压力下,60s测定,亦可将6板(盒)浸入有色液体中,5min后检查有无渗漏。