等离子喷焊试验部分

- 格式:doc

- 大小:193.50 KB

- 文档页数:3

哈尔滨理工大学实验报告专业:班级:学号:姓名:洛氏硬度计1)选择压头及载荷。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)加预载。

按顺时针方向转动升降机构的手轮,使试样与压头接触.并观察读数百分表上小针移动至小红点为止。

5)调整读数表盘,使百分表盘上的长针对准硬度值的起点。

如试验HRC、HRA硬度时,把长针与表盘上黑字C处对准。

试验HRB时,使长针与表盘上红字B处对准。

6)加主载。

平稳地扳动加载手柄。

7)卸主载。

扳回加戴手柄至原来位置。

8)读硬度值。

表上长针指示的数字为硬度的读数。

HRC、HRA读黑数字。

HRB读红线数子。

9)下降载物台。

当试样完全离开压头后,才可取下试样。

10)用同样的方法在试样的不同位置测三个数据,取其算术平均值为试样的硬度。

维氏硬度1)选择合适载荷。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)将10×物镜转至正前方,旋转升降手轮,使试面离物镜下端面月8mm,再缓慢转动升降手轮,并在目镜中观察,直至看清试样表面的加工痕迹。

5)按下START由试验机自动完成加载—保持—卸载实验过程。

6)用测微计测量压痕对角线长度,计算硬度值。

布氏硬度1)选择合适压头、载荷及保持时间。

2)根据试样大小和形状选用载物台。

3)将试样上下两面磨平.然后置于载物台上。

4)将2×物镜转至正前方,缓慢转动升降手轮,并在目镜中观察,直至看清试样表面的加工痕迹。

5)按下“实验”由试验机自动完成加载—保持—卸载实验过程。

6)用测微计测量压痕对角线长度,计算硬度值。

焊接中的等离子喷涂焊技术等离子喷涂焊技术在焊接工业中已经被广泛使用,该技术凭借其高效、高质和低成本的特点受到越来越多生产工艺先进、焊接工艺复杂的领域的重视。

本文将从等离子喷涂焊技术的实质、适用范围、优缺点与应用前景几个方面进行论述。

一、等离子喷涂焊技术的实质等离子喷涂焊技术是一种将喷涂技术和焊接技术相结合的新型加工方式。

因为等离子喷涂涂层的物理和化学特性,能够在涂层表面形成一定的结构和化学成份,这意味着在涂层表面形成一定结构以后,等离子朝向涂层、与涂层的化学成份会被改变;在涂层与基础材料的结合面形成巨大的热梯度,在高温度下能够促进结合,最终涂层与基础材料之间得以非常牢固地结合。

等离子喷涂焊技术的实质可归纳为:一方面,等离子喷涂技术受喷涂颗粒的特性影响,如粒径、结构、形状等等,是将合适的各种粉末涂料通过各种压力、气流、导体、电弧等瞬间喷涂到需要加工的部位以形成目标涂层;另一方面,则是通过等离子泄漏作用对焊接部位结合表面进行预处理,即在基础金属材料和涂层之间提高结合能力,从而提高焊接部分的强度和硬度。

二、等离子喷涂焊技术的适用范围等离子喷涂焊技术适用于各种金属材料(包括低碳钢、不锈钢、高温合金、镍基合金、铝合金、钛合金等),且无论是金属之间、金属与陶瓷、复合材料之间都能实现焊接;该焊接方式还适用于各种加工工件,包括等离子喷涂后焊接、涂层与材料间的热处理、切割和预加工等等。

三、等离子喷涂焊技术的优缺点1. 优点:(1)等离子喷涂是一种非接触式的加工方式,不会带来加工表面的变形、拉动和拉伸等等,因此适用于各种加工表面形状的加工;(2)等离子喷涂焊接技术能够满足高速焊接的要求,它能够基本保持焊接部分的形状、大小和几何无变形;(3)等离子喷涂焊接过程比传统焊接工艺更为稳定和高效,能够有效提高生产效率;(4)等离子喷涂技术喷涂过程中不会产生削减或磨损等现象;(5)等离子喷涂焊接技术制作的工件表面硬度高,具有很好的抗磨损性。

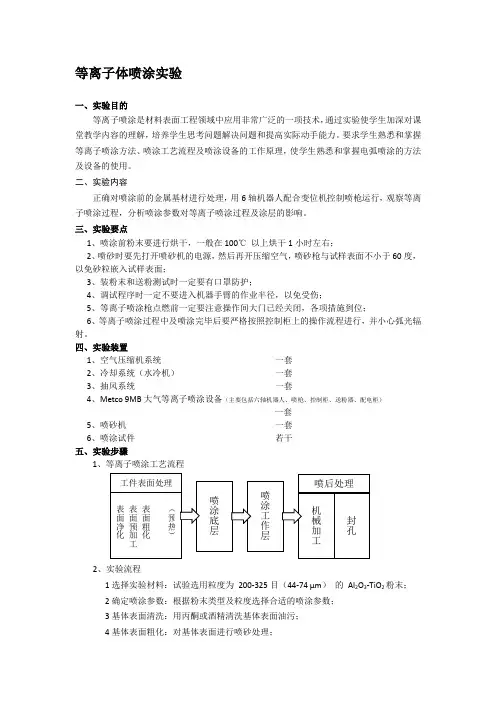

等离子体喷涂实验一、实验目的等离子喷涂是材料表面工程领域中应用非常广泛的一项技术,通过实验使学生加深对课堂教学内容的理解,培养学生思考问题解决问题和提高实际动手能力。

要求学生熟悉和掌握等离子喷涂方法、喷涂工艺流程及喷涂设备的工作原理,使学生熟悉和掌握电弧喷涂的方法及设备的使用。

二、实验内容正确对喷涂前的金属基材进行处理,用6轴机器人配合变位机控制喷枪运行,观察等离子喷涂过程,分析喷涂参数对等离子喷涂过程及涂层的影响。

三、实验要点1、喷涂前粉末要进行烘干,一般在100℃以上烘干1小时左右;2、喷砂时要先打开喷砂机的电源,然后再开压缩空气,喷砂枪与试样表面不小于60度,以免砂粒嵌入试样表面;3、装粉末和送粉测试时一定要有口罩防护;4、调试程序时一定不要进入机器手臂的作业半径,以免受伤;5、等离子喷涂枪点燃前一定要注意操作间大门已经关闭,各项措施到位;6、等离子喷涂过程中及喷涂完毕后要严格按照控制柜上的操作流程进行,并小心弧光辐射。

四、实验装置1、空气压缩机系统一套2、冷却系统(水冷机)一套3、抽风系统一套4、Metco 9MB大气等离子喷涂设备(主要包括六轴机器人、喷枪、控制柜、送粉器、配电柜)一套5、喷砂机一套6、喷涂试件若干五、实验步骤1、等离子喷涂工艺流程2、实验流程1选择实验材料:试验选用粒度为200-325目(44-74 μm)的Al2O3-TiO2粉末;2确定喷涂参数:根据粉末类型及粒度选择合适的喷涂参数;3基体表面清洗:用丙酮或酒精清洗基体表面油污;4基体表面粗化:对基体表面进行喷砂处理;5粉末进送粉器: 将事先准备好的粉末装进送粉器中;6调试喷涂程序:将处理好的试样装在夹具上,调试机器人程序,准备喷涂;7等离子喷涂:先用等离子枪预热基体,然后送粉,喷涂。

8涂层后处理:一般包括精加工、重熔、封孔处理等。

9 涂层性能测试:一般包括结合强度、孔隙率、硬度、抗热震性能、耐磨性等。

六、实验原理1、等离子喷涂设备的工作原理等离子弧喷涂是利用非转移等离子弧作为热源,把难熔的金属或非金属粉末材料送入弧中快速熔化,并以极高的速度将其喷散成极细的颗粒撞击到工件表面上,从而形成一很薄的具有特殊性能的涂层。

铸钢件内孔等离子弧喷焊修复技术吴斌;李稳;马国;谢会;信若飞;王大伟【摘要】材料为ZG310-570的铸钢件因承受冲击载荷的频繁作用导致其内孔磨损失效,是该类铸钢件最主要的失效形式.利用粉末等离子弧喷焊技术对铸钢件受损内孔进行修复,并利用火花直读光谱仪、金相显微镜、布氏硬度计、冲击试验机和扫描电子显微镜分别对喷焊层外观质量、显微组织和力学性能进行分析.分析结果表明,采用粉末等离子弧喷焊修复方法使铸钢件内孔尺寸得到恢复;喷焊层与基体为冶金结合,结合线清晰;喷焊层的硬度值为267.5 HBW,优于基体材料的180.2 HBW,修复后的内孔冲击吸收功为15.40 J,满足技术要求;喷焊层的断口存在大量撕裂,说明喷焊层具有一定的冲击韧性.【期刊名称】《电焊机》【年(卷),期】2016(046)003【总页数】5页(P143-147)【关键词】等离子弧喷焊;显微组织;硬度;冲击韧性【作者】吴斌;李稳;马国;谢会;信若飞;王大伟【作者单位】徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐工集团江苏徐州工程机械研究院,江苏徐州221004;徐州重型机械有限公司,江苏徐州221004;徐州徐工施维英机械有限公司,江苏徐州221004【正文语种】中文【中图分类】TG456.2等离子弧喷焊是利用压缩等离子弧产生的高温熔化金属粉末,在工件表面形成一层与基体冶金结合的、具有特定性能熔覆层的表面堆焊技术[1]。

等离子弧喷焊技术具有合金材料消耗少、能喷焊各种合金粉末材料、稀释率低、熔敷率高、易于实现自动化等优点,广泛应用于石油、化工、机械、水电、矿山等存在严重磨损的工况[2-4]。

材料为ZG310-570的铸钢件由于服役环境恶劣并承受较高的冲击载荷,工作一段时间后铸钢件内孔常因磨损而造成失效,从而影响该铸钢件的正常使用。

等离子喷涂涂层结合强度正交试验工艺(DOC 41页)江苏科技大学本科毕业设计(论文)学院:材料科学与工程学院专业:金属材料工程学生姓名:学号:指导教师:二〇一二年六月江苏科技大学本科毕业论文高强铜合金的表面等离子喷涂工艺及强化研究High-strength Copper Alloy Surface Plasma Spraying Process and Strengthen Research江苏科技大学毕业设计(论文)任务书一、江苏科技大学本科毕业设计(论文)摘要水平连铸是现代各大钢(管)厂生产各类型钢的主要方法,结晶器铜合金内套是水平连铸设备中最为关键的易耗部件。

在使用过程中由于铜套表面直接与1475~1570℃的高温钢液接触,内表面工作条件极其恶劣,易产生多种形式的失效,失效的主要形式是产生热裂纹、磨损、剥落、划伤和腐蚀等。

为了提高结晶器铜合金内套的使用寿命,主要从提高铜合金内套的材料质量及其表面强化、表面改性二个方面进行了大量研究工作。

本文对材料CuCo2Be内套合金进行热处理工艺优化试验及对铜合金内套进行表面改性—电弧喷涂强化工艺试验。

研究结果表明:(1) 新制备的CuCo2Be合金经950℃×1.5h固溶+460℃×1h时效可获得较佳的综合性能。

此工艺条件下合金的室温布氏硬度为HB277.44,导电率e达到54.48 %IACS;(2) 以涂层与基体的结合强度为指标,通过正交分析法,对各种喷涂参数的控制,通过极差和元素位极图得出最优组参数为功率22 kw、送粉速率15 g·min-1、喷涂距离为90 mm、主气流量56.6 L·min-1,得到的涂层与基体最大结合强度为43.6MPa ;(3) 利用SEM、EDS分析测试手段,研究了断口形貌和涂层的组织结构,结果表明涂层与基体间的结合方式为微冶金结合。

关键词:等离子喷涂;NiCr-Cr3C2涂层;结合强度;正交试验IAbstractHorizontal continuous casting is the main method of billet produced for the modern big steel (tube) factories as well as copper alloy mould is the most critical consumable parts of horizontal continuous casting equipment. In the course of usage, the inner surface of the copper alloy mould is working on very poor conditions, it contacts directly with 1475~1570℃high temperature liquid steel, which is very easy to produce various forms of failure. The main forms of the failure are generating heat crack, wear, peeling, scratching, corrosion and so on, in order to improve the life of copper alloy mould. This paper mainly studying on heat treatment of CuCo2Be alloy and Surface modification-arc spraying strengthening process of copper alloy mould on the basis of comprehensively analyzing the form of failure and the mechanism for the copper alloy mould. The results are shown as follows:(1) Comprehensive performance of CuCo2Be alloy can be acquired after solution treatment of 950℃×1.5h+460℃×1h aging. At this condition, hardness is HB277.44, conductivity reaches 54.48%IACS;(2) As an indicator of the bonding strength of the coating and the substrate, by orthogonal analysis, the control of various spray parameters, a very poor and the Elemental Figure derived the optimal set ofparameters for the power of 22 kw, powder feeding rate of 15g·min-1, the spray distance of 90 mm, the main gas flow 56.6 L ·min-1, the coating and the substrate bond strength 43.6MPa;(3) Testing means of SEM、EDS analysis to study the fracture morphology and the organizational structure of the coating, the results indicate that the binding mode between the coating and thesubstrate for the micro-metallurgical combine.Keywords:plasma spraying;Cr3C2-NiCr coating;bonding strength;orthogonal test目录第一章绪论 (1)1.1前言 (1)1.2铜及铜合金的应用现状及发展趋势 (1)1.3 热处理强化工艺 (2)1.4 热喷涂强化工艺 (4)1.5等离子喷涂强化 (5)1.5.1等离子喷涂工作原理及典型设备 (5)1.5.2等离子喷涂技术特点及涂层应用 (6)1.5.3等离子喷涂涂层存在的缺陷 (8)1.5.4等离子喷涂技术发展趋势 (8)1.6 论文意义 (9)1.7论文研究内容 (10)第二章试验内容与试验方法 (11)2.1 试验材料 (11)2.1.1 基体材料 (11)2.1.2 喷涂粉末材料 (11)2.2 试验药品及设备 (12)2.2.1试验药品 (12)2.2.2 试验设备 (12)2.3 试验内容 (14)2.3.1 铜合金的熔炼与浇铸 (14)2.3.2 铸态组织与性能分析研究 (14)2.3.3 锻态组织与性能分析研究 (14)2.3.4 固溶处理试验 (14)2.3.5时效处理试验 (15)2.3.6等离子喷涂工艺试验 (15)2.4 材料的组织形貌分析 (18)2.5 性能测试 (19)2.5.1 硬度 (19)2.5.2 导电率 (19)2.5.3 拉伸强度 (19)第三章实验结果与分析 (23)3.1 热处理工艺对CuCo2Be合金组织性能的影响 (23)3.1.1 合金的铸态组织与性能 (23)3.1.2 合金的锻态组织与性能 (24)3.1.3 合金固溶组织与性能 (25)3.1.4合金时效组织与性能 (26)3.2等离子喷涂工艺参数正交试验结果与分析 (28)3.2.1 Cr3C2-NiCr涂层正交试验结果及分析......................... 错误!未定义书签。

等离子熔覆镍基合金及复合材料涂层的组织与性能研究发布时间:2023-06-02T03:49:23.873Z 来源:《科技潮》2023年8期作者:虞扬[导读] 熔覆层的组织及性能取决于所采用的熔覆材料。

目前常用的熔覆材料是与基体具有较好润湿性的Fe基、Ni基和Co基等自熔合金粉末。

河北省邯郸市永年区海翔机械厂 057150摘要:利用等离子表面熔覆工艺,在钢基表面获得了与基体呈冶金结合的镍基合金涂层、镍基+镍包碳化钨等涂层。

利用光学电镜、扫描电镜以及能谱分析了上述涂层的组织及成分;采用维氏硬度计测定了涂层的维氏硬度;并比较了上述几种涂层的磨损性能。

关键词:等离子熔覆;镍基合金;组织与性能;镍包碳化钨;等离子熔覆技术是以等离子弧为热源,采用同步送粉方式,在基体材料表面获得一层均匀致密、结合牢固的特殊保护涂层,实现涂层与金属基体的冶金结合,具有表面冶金层厚、呈冶金结合、成分可调范围大、不需要前处理、效率高、成本低、冶金层质量好等优点,适合于处理一些既耐冲击又需要耐磨耐腐蚀的金属零件,是一种极有发展前途的金属表面改性处理新技术。

本文利用等离子熔覆技术,在钢基表面等离子冶金镍基合金粉末以及镍基+镍包碳化钨,得到与基体呈冶金结合状态的表面冶金涂层,并对上述涂层进行组织、性能分析。

1熔覆层材料熔覆层的组织及性能取决于所采用的熔覆材料。

目前常用的熔覆材料是与基体具有较好润湿性的Fe基、Ni基和Co基等自熔合金粉末。

在冲击和磨粒磨损严重的工况条件下,自熔合金已不能满足使用要求,于是研究者采取在自熔性合金粉末中添加陶瓷材料,制备以陶瓷颗粒为增强相的金属基复合熔覆层及梯度涂层。

利用等离子弧的高温,通过熔覆材料中各元素或化合物之间的化学反应形成陶瓷增强相,可以获得“原位合成”陶瓷材料增强的金属熔覆层。

Fe基合金粉末综合性能良好、价格低廉,并且铁基熔覆层与大多数成形工件基体成分接近,具有良好的结合性。

熔覆层的组织由平面晶、胞状晶、树枝晶、等轴晶、共晶体、大块碳、硼化合物等组成,等离子熔覆层的主要相为M23C6、Fe2B、γ-Fe(Me)等,熔覆层的显微硬度是基体硬度的3~4倍。

Guidance for Industry and for FDA Reviewers/Staff[医疗器械]产业和FDA全体职员指南Guidance for Industry on the Testing of Metallic Plasma Sprayed Coatings on Orthopedic Implants to Support Reconsideration of Postmarket Surveillance Requirements支持复议的售后监测要求的骨科植入物的金属等离子喷涂涂层测试指南Document issued on: February 2, 2000 发行日期:2000.2.2This document supersedes Draft Guidance release of Guidance for Industry on the Testing ofMetallic Plasma Sprayed Coatings on Orthopedic Implants to Support Reconsideration ofPostmarket Surveillance Requirements, dated February 22, 1999本文件替代1999年2月22日发行的支持复议的售后监测要求的骨科植入物的金属等离子喷涂涂层测试指南的草案U.S. Department Of Health And Human Services美国健康与人类服务部门Food and Drug Administration FDA Center for Devices and Radiological Health(CDRH)器械和放射性健康中心Postmarket Surveillance Studies Branch售后监测研究机构Division of Postmarket Surveillance售后监测司Office of Surveillance and Biometrics监测和生物学测定办公室Preface前言Public CommentComments and suggestions may be submitted at any time for Agency consideration to Postmarket Surveillance Studies Branch, HFZ-543, Office of Surveillance and Biometrics, 1350 Piccard Drive, Rockville MD 20850. Comments may not be acted upon by the Agency until the document is next revised or updated. For questions regarding the use or interpretation of this guidance contact Daniel S. McGunagle at (301) 594-0643 or mailto:dsm@公众评论评论和提议在任何时候都可能被提交给售后监测研究机构,HFZ-543、监测和生物学测定办公室,1350 Piccard Drive和Rockville MD 20850以供考虑。

2 试验部分2.1试验材料1. 喷焊基体材料:尺寸为100 mm×100 mm×16 mm的低碳钢。

2. 合金粉末:Hoganas公司生产的Co基合金粉末( HMSP2541 ),颗粒度53~120 µm,具体化学成分如下表2.1。

表2.1 HMSP2541Co基合金粉末的化学成分(质量百分比,%)合金成分 C Mo Cr Ni Si Fe HMSP2541 1.4 1 29.5 3 1.45 3 3. Cr3C2粉末:粒度为80~180 µm。

2.2试验方法2.2.1 焊前准备为确保喷焊工艺和质量的稳定性,在喷焊试验之前需对基体进行去污处理。

具体方法为:将钢板用清水冲洗并吹干,然后用120 #金相砂纸打磨平滑,最后用丙酮除去表面油污,吹干备用。

2.2.2 混合喷涂粉末制备使用机械混合法在Co基合金粉末中添加Cr3C2 粉末,Cr3C2 的质量分数( 质量分数,wt% )分别为5 %、10 %和20 %。

2.2.3 焊接工艺试验采用PTA-400E3-HB型等离子弧喷焊机进行喷焊,在开始喷焊前,先按下摆动和行走按钮,对试样进行居中校直,然后按试验确定的工艺参数进行等离子弧喷焊。

具体工艺参数见表2.2。

每次喷焊均采用经过优化的工艺参数,以保证试验具有可比性。

表2.2 等离子喷焊工艺参数转弧电压(V) 转弧电流(A)送粉量(g/min)行走速度(mm/min)摆动宽度(mm)摆频(Hz)离子气(m3/h)送粉气(m3/h)保护气(m3/h)43~45 232~237 50 54 26 26 0.40 0.3 0.702.3 喷焊层组织结构分析和性能测试2.3.1 试样的制备为防止切割时发热对喷焊层的影响,采用电火花切割方式切割金相试样和XRD 试样。

为了真实反应喷焊层的实际情况,在切割时,将引弧和收弧部分去除,选取中间部位。

2.3.2 XRD相结构分析用线切割将喷焊层从基材上切下,用自来水和丙酮溶液依次洗净涂层上的油污,吹干后经砂轮打磨,保证所剩部分均为喷焊层。

等离子合金粉末堆焊实验报告摘要:对合金粉末Co190在等离子堆焊机上进行注塑机螺杆堆焊实验。

总共进行两次实验,实验一和实验二,在实验过程中发现如下问题急需解决。

实验一实验一焊后实物图如下实验前对待焊试件进行打磨抛光去除表面杂物以及焊前预热,通过对焊接工艺参数的调节与优化进行粉末堆焊,焊后用通达自有砂轮进行打磨平整,对焊接表面进行洛氏硬度测试,实验硬度为40-45度之间。

通过对实验过程分析得出,焊接硬度未达到Co190合金粉末的实际硬度(57-63度)的原因如下:1.焊接试件在焊后未进行有效的焊后保温,使焊接熔池未达到完全结晶(焊件温度含在300-400℃)的情况下,就直接用磨床对焊件进行干磨损;在合金未完全固化的状态下就进行干磨,焊件在干磨过程中由于摩擦起热,焊件温度仍然会保持在300-400℃高温状况下,必然引起耐磨系数下降,使得焊件的耐磨度下降;2.在焊件干磨完后,焊件温度会仍然保持在300-400℃下,就对对焊缝表面进行硬度实验,这样在高温情况下,焊件未完全固化,硬度肯定不会达到Co190的实际硬度(57-63度);3.在焊件干磨完后,一部分空冷,表面出现少量明显的条状裂纹,另一部分直接进行水冷,水冷部分由于温度急速下降,使得焊缝的残余应力未完全释放,导致出现大面积的裂纹,但是由于热胀冷缩的原理,使得裂纹变得细小,肉眼无法观察到,其实表面由于急速冷却裂纹仍然存在,进而使焊缝表面硬度下降。

实验二实验二焊后打磨前、后实物图在对实验一的结果分析,对实验过程的不足之处进行了改进,对焊件焊前进行有效预热,焊后按正常程序进行保温,使得焊件处于缓慢冷却的情况下,焊缝内的焊接残余应力得到完全的释放,最后对焊件进行硬度实验和耐磨损实验,实验结果如下:1.在对实验过程改进之后,通过磨损实验,发现Co190合金表面的耐磨性能明显提高,完全达到工件耐磨性要求。

2.焊件表面分别选取7处进行洛氏硬度实验,各点的洛氏硬度分别为:53;53; 55; 51; 50;52;53.5度,这次硬度得到明显的提高,但是相对于Co190合金粉末的实际硬度还是偏低,经过认真的分析,发现影响硬度偏低的主要原因是磨削进刀量太大而导致的,进刀量过大,导致焊缝表面撕裂,形成细微小裂纹,导致硬度下降。

焊接工艺评定等离子焊接等离子焊接是一种常用的焊接方法,通过产生高温等离子弧,在工件接合处将其加热至熔化状态,然后使其冷却并形成焊接接头。

为确保焊接质量和工艺的稳定性,需要进行焊接工艺评定。

焊接工艺评定的目的焊接工艺评定旨在确定合适的焊接工艺参数,以保证焊接接头的质量和性能。

通过评定,可以确定出最适合特定工件材料和要求的焊接工艺,确保焊接接头的强度、密封性和气密性等满足要求。

焊接工艺评定的步骤1. 材料分析:首先对要焊接的材料进行分析,包括材料的成分、力学性能等。

根据材料的性质确定合适的焊接工艺。

2. 工艺参数确定:根据焊接材料的特性,选择合适的工艺参数,包括焊接电流、电压、焊接速度等。

这些参数的选择需要根据焊接接头的要求,以及设备的能力进行评估。

3. 实验焊接:使用确定的工艺参数进行实验焊接。

焊接接头的质量和性能是评定焊接工艺成功与否的关键指标。

通过实验焊接可以测试焊缝的强度、断口形态等,并对工艺参数进行调整。

4. 焊接接头测试:对实验焊接得到的接头进行测试,包括拉伸试验、硬度测试、冲击试验等。

测试结果将评估焊接接头的质量和性能是否满足要求。

5. 工艺参数修正:根据焊接接头测试结果,对焊接工艺参数进行修正。

如果测试结果不理想,可以通过调整工艺参数来改善焊接接头的性能。

6. 文档记录:对焊接工艺评定过程进行详细记录,包括所选用的工艺参数、测试结果、修正记录等。

这些记录将为今后的焊接工艺提供参考和借鉴。

总结焊接工艺评定是确保焊接接头质量和性能的重要步骤。

通过合适的工艺参数选择和实验焊接,可以确定出最适合的焊接工艺,并通过测试和修正来优化焊接接头的质量和性能。

该过程需要详细记录和总结,以便为今后的焊接工艺提供借鉴和参考。

第1篇一、实验目的1. 了解等离子体的基本特性和形成条件;2. 掌握等离子体实验装置的操作方法;3. 通过实验验证等离子体的应用及其效果。

二、实验原理等离子体是物质的一种状态,由带电粒子(离子和自由电子)组成。

在高温、高压、电磁场等条件下,气体分子可以被激发成等离子体。

等离子体具有很高的导电性和导热性,广泛应用于工业、医疗、科研等领域。

三、实验器材1. 等离子体发生器;2. 气源(氩气、氮气等);3. 高压电源;4. 温度控制器;5. 激光发射器;6. 摄像头;7. 计算机及数据采集系统。

四、实验步骤1. 准备工作:检查实验器材是否完好,连接好相关设备,调试好实验参数。

2. 实验一:等离子体形成实验(1)开启高压电源,调节电压至设定值;(2)通入氩气,调整气体流量;(3)观察等离子体形成过程,记录等离子体颜色、形状等特征。

3. 实验二:等离子体导电性实验(1)将等离子体发生器放置在导电台上;(2)连接高压电源,调节电压至设定值;(3)观察等离子体导电性,记录电流大小、稳定性等数据。

4. 实验三:等离子体温度测量实验(1)将温度传感器放置在等离子体中心;(2)开启等离子体发生器,调节电压至设定值;(3)记录温度传感器读数,分析等离子体温度变化规律。

5. 实验四:等离子体应用实验(1)将激光发射器放置在等离子体发生器前方;(2)开启激光发射器,观察等离子体对激光的散射现象;(3)分析等离子体对激光的散射效果,探讨等离子体在光学领域的应用。

五、实验结果与分析1. 实验一:等离子体形成实验通过观察,等离子体呈现明亮的紫红色,形状为环状,中心温度较高。

2. 实验二:等离子体导电性实验实验结果显示,等离子体导电性较好,电流大小稳定。

3. 实验三:等离子体温度测量实验实验结果表明,等离子体温度随着电压升高而升高,呈现非线性关系。

4. 实验四:等离子体应用实验激光在等离子体中的散射现象明显,说明等离子体具有光学应用潜力。

等离子弧粉末喷焊机:喷焊是指将具有一定使用性能的合金材料借助一定的热源手段熔覆在母体材料的表面,以赋予母材特殊使用性能或使零件恢复原有形状尺寸的工艺方法。

因此,喷焊既可用于修复材料因服役而导致的失效部位,亦可用于强化材料或零件的表面,其目的都在于延长零件的使用寿命、节约贵重材料、降低制造成本。

而现代工业中(石油、化工、电站、煤矿等设备)很多机械设备零件由于工作条件恶劣,特别是很多是在高温、高压及高腐蚀、高磨损等环境下工作,因此制造要求很高,而提高材料使用寿命是一个很切实际的问题。

如果采用手工填充或埋弧焊工艺、氧-乙炔气焊、氩弧焊等进行焊接,不仅产品质量不能保证,而且劳动强度高,工时大,生产过程烦琐。

使用等离子弧喷焊的方法在被磨损表面进行喷焊,不仅具有生产效率高,质量稳定,易于机械化、自动化;而且该焊接方法使用粉末作为填充材料,克服了硬质合金难于制丝等问题;稀释率也从电弧堆焊的30 %~60 %降低到等离子弧的5%我公司生产的等离子粉末喷焊机是将等离子弧作为热源,以一定成分合金粉末作为填充金属的特种堆焊工艺。

其较高的生产率,美观的成型,喷焊过程易于实现机械化及自动化。

采用等离子喷焊工艺方法,试验表明,这一工艺方法对提高材料耐磨,耐腐蚀及高温性能,延长使用寿命,节省贵重材料,降低产品成本具有实际意义。

等离子喷焊系统是我公司自主研发的拥有完全自主知识产权的金属表面改性设备,该喷焊工艺是提高金属表面耐磨性、耐腐蚀性和耐冲击等性能的有效技术方法之一。

基本原理:等离子粉末喷焊是以等离子弧作为热源,应用等离子弧产生的高温将合金粉末与基体表面迅速加热并一起熔化、混合、扩散、凝固,等离子束离开后自激冷却,形成一层高性能的合金层,从而实现零件表面的强化与硬化的喷焊工艺,由于等离子弧具有电弧温度高、传热率大、稳定性好,熔深可控性强,通过调节相关的堆焊参数,可对堆焊层的厚度、宽度、硬度在一定范围内自由调整。

等离子粉末喷焊后基体材料和堆焊材料之间形成融合界面,结合强度高;喷焊层组织致密,耐蚀及耐磨性好;基体材料与堆焊材料的稀释减少,材料特性变化小;利用粉末作为堆焊材料可提高合金设计的选择性,特别是能够顺利堆焊难熔材料,提高工件的耐磨、耐高温、耐腐蚀性。

等离子喷涂过程的实时诊断(北京固本科技有限公司)随着等离子喷涂技术的深入发展, 对涂层性能和质量实时控制的要求愈加迫切。

这就需要对喷涂工艺过程进行在线诊断, 并对工艺参数与涂层性能之间的关系进行有效的推测。

等离子喷涂过程可分为三个阶段, 即等离子体的发生、等离子体与颗粒之间的反应以及涂层的沉积。

等离子体的发生与电流、电压、气流量以及成分有关, 这部分测量较为容易些。

但如何配置这些工艺参数的大小, 以在线稳定等离子体的热焙值和喷枪的效率,尚待进一步的研究。

等离子体与颗粒之间的反应可通过测量喷涂场的颗粒参数来表征, 这包括颗粒尺寸、速度、密度、空间分布温度。

目前, 在实验室中, 采用一套带散射光颗粒尺寸测量及高速双色高温度计的激光多谱速度计(LDV), 可测定颗粒尺寸、速度和温度。

但是, 对颗粒进行诊断的所有技术, 都有一个主要的缺点, 即没有直接地获得有关熔化程度的数据。

而且这些测量系统是实验室装置, 并不能用于工业环境进行控制。

因此,寻求采用一种简单实用的测量技术将是重要的研究课题。

涂层性质的实时测量是过程完整性最直接的测量。

超声波技术已用于探测厚度、密度、剥离、空隙和断裂等。

然而涂层性能与工艺参数的关系是很复杂的,难以推测, 这也需要做大量的研究工作。

基体的温度、表面粗糙度以及热性能等特性, 能控制颗粒的冷却速度, 影响到涂层最终的性质, 如粘结的完整性、强度和密度。

在生产上采用高温测量技术可测出涂层表面温度。

等离子喷涂过程的实时诊断技术具有相当的难度,目前正处于探索阶段, 它是等离子喷涂过程在线反馈控制的基础, 必须加以深人的研究。

目前,国内北京固本科技有限公司拥有专业的等离子喷涂技术,对市场上各种金属材质进行磨损失效分析、材料选型、工艺制定、涂层检测分析、施工服务等全套耐磨服务。

2 试验部分

2.1试验材料

1. 喷焊基体材料:尺寸为100 mm×100 mm×16 mm的低碳钢。

2. 合金粉末:Hoganas公司生产的Co基合金粉末( HMSP2541 ),颗粒度53~120 µm,

具体化学成分如下表2.1。

表2.1 HMSP2541Co基合金粉末的化学成分(质量百分比,%)

合金成分 C Mo Cr Ni Si Fe HMSP2541 1.4 1 29.5 3 1.45 3 3. Cr3C2粉末:粒度为80~180 µm。

2.2试验方法

2.2.1 焊前准备

为确保喷焊工艺和质量的稳定性,在喷焊试验之前需对基体进行去污处理。

具体方法为:将钢板用清水冲洗并吹干,然后用120 #金相砂纸打磨平滑,最后用丙酮除去表面油污,吹干备用。

2.2.2 混合喷涂粉末制备

使用机械混合法在Co基合金粉末中添加Cr3C2 粉末,Cr3C2 的质量分数( 质量分数,wt% )分别为5 %、10 %和20 %。

2.2.3 焊接工艺

试验采用PTA-400E3-HB型等离子弧喷焊机进行喷焊,在开始喷焊前,先按下摆动和行走按钮,对试样进行居中校直,然后按试验确定的工艺参数进行等离子弧喷焊。

具体工艺参数见表2.2。

每次喷焊均采用经过优化的工艺参数,以保证试验具有可比性。

表2.2 等离子喷焊工艺参数

转弧电压(V) 转弧

电流

(A)

送粉量

(g/min)

行走

速度

(mm/min)

摆动

宽度

(mm)

摆频

(Hz)

离子气

(m3/h)

送粉气

(m3/h)

保护气

(m3/h)

43~45 232~237 50 54 26 26 0.40 0.3 0.70

2.3 喷焊层组织结构分析和性能测试

2.3.1 试样的制备

为防止切割时发热对喷焊层的影响,采用电火花切割方式切割金相试样和XRD 试样。

为了真实反应喷焊层的实际情况,在切割时,将引弧和收弧部分去除,选取中间部位。

2.3.2 XRD相结构分析

用线切割将喷焊层从基材上切下,用自来水和丙酮溶液依次洗净涂层上的油污,吹干后经砂轮打磨,保证所剩部分均为喷焊层。

然后再用自来水和丙酮溶液清洗并吹干。

将洗净并吹干的合金层用JW-1型固体粉碎机碾磨成粒度约为185 μm的细粉末。

X射线衍射(XRD)是在D8advance型多晶X衍射仪上进行的。

X射线衍射采用Cukα靶材,用Ni作为滤光器,加速电压50 kV,电流150 mA,衍射角范围为30o~100o,采用步进扫描,每步停留1 s,步长为0.02°。

根据所得衍射数据,作出衍射图谱,并利用X射线衍射数据库查出衍射峰所对应的物相,以确定合金喷焊层的物相组成。

2.3.3 显微组织分析

切割后的喷焊试样的剖面在砂轮机上进行打磨,直到平整为止。

再用砂纸对喷焊面进行细磨,依次选用100#、200#、400#、600#、800#砂纸,直至观察面看不到划痕。

最后在抛光机上用粒度为2.5 μm的人造金刚石抛光膏进行抛光,抛光时先把抛光布浸湿,并把抛光膏均匀地涂抹在抛光布的中央,在抛光过程中还需要不断喷水,而且抛光时间不宜过长。

抛光后的试样及时用清水冲洗,用湿棉花擦掉抛光面残留的水迹,经酒精冲洗后再用吹风机吹干。

用棉花蘸取王水(HNO3:HCl=1:3)均匀擦拭制备好的喷焊层的剖面数秒左右,腐蚀好的试样迅速在流动清水下冲洗,用酒精冲掉表面水迹,用吹风机吹干。

利用金相显微镜和扫描电子显微镜进行金相组织观察,并用扫描电镜附件(能谱仪EDS)进行微区成分分析。

2.3.4 硬度试验

用维氏硬度计对试样进行显微硬度测试,硬度试样为沿喷焊层的横截面截取试样,将截取的试样按照金相观察试样的方法制备。

显微硬度的测量是在HV-1000显微硬度计上测得的。

在试样上自熔合线向近表面均匀取几个点,注意取点时的距离保持不变,测试其硬度。

计算显微硬度是用所测得的菱形压痕的对角线的长度,取其平均值来来计算其大小。

实验时的加载力为9.8 N,持续时间为20 s。

根据

GB/T4340.1-1999金属维氏硬度值表转化,可以求得所测部位的显微硬度。

也可以用如下公式对维氏硬度值进行计算。

HV=1854000×1÷(a+b/4)2 ,(a ,b 为菱形对角线的长度,为实验所记录的

数据) 2.3.5 扫描试验

做扫描试验的试样可以和拍金相照片的用同一组。

如同照金相照片一样,分别对试样的近熔合区层、中间区和近表面区做放大1000倍、2000倍和5000倍的SEM 图。

2.3.6 纳米压痕试验

纳米压痕试样要求上下面要平整,并且要保持两个试样是相同的高度,以便进行纳米压痕时,同一个槽内可以对两个试样进行测试,从而提高测试的效率。

纳米硬度的测量在Nailo Indenter XP 型纳米压痕仪上进行。

其位移分辨率小于0.01 nm ,载荷分辨率小于50 nN 。

采用三棱锥形金刚石压头,预设最大载荷为500 pN ,探头的最大压深为500 nm ,Poisson 比取值为0.25。

允许热漂移速率为0.05 nm/s ,且在计算目标晶粒的力学数据前利用纳米压痕仪附带的处理软件除去热漂移效应的贡献。

图2.1为Co 基合金喷焊层的载荷-位移曲线。

可以看出,在300 mN 的载荷下,压头发生的位移约为1350 nm 。

采取连续韧度测量技术( CSM )得到连续载荷下目标组织的纳米压痕硬度–位移曲线,通过对纳米压痕硬度–位移曲线的分析获得目标组织的硬度。

L o a d O n S a m p l e (m N )

Displacement Into Surface (nm)

图2.1 Co 基合金的载荷-位移曲线。