浮法玻璃气泡的产生及解决方法

- 格式:pdf

- 大小:136.72 KB

- 文档页数:3

浮法玻璃熔窑中玻璃池表面气体泡分布特征的研究与优化引言:浮法玻璃生产是目前广泛应用于玻璃工业中的一种先进技术。

而玻璃池是浮法玻璃熔窑的核心部件,玻璃池表面气体泡的分布特征对浮法玻璃的质量以及生产效率具有重要影响。

因此,对于玻璃池表面气体泡分布特征的研究与优化是提升浮法玻璃生产技术的关键。

一、玻璃池表面气体泡分布特征的研究1.1 传统的研究方法在过去的研究中,学者们通常采用实验室实验和数值模拟两种方法来研究浮法玻璃熔窑中玻璃池表面气体泡的分布特征。

实验室实验可以通过搭建小型玻璃池模型,观察和记录气泡的形态和分布。

而数值模拟则通过建立数学模型,模拟熔窑内流体运动和气泡的形成、运动以及消失过程。

1.2 研究成果通过上述研究方法,学者们已取得了一系列的研究成果。

他们发现,气泡在玻璃池表面的分布呈现出不均匀、聚拢等特点。

这些气泡的大小和密度对于玻璃的均匀性和光学性能具有重要影响。

研究还发现,气泡的产生主要与熔料的成分、温度、流体运动以及熔池表面活性有关。

二、优化玻璃池表面气体泡分布特征的方法2.1 熔料成分优化熔料成分是影响玻璃池表面气体泡分布特征的重要因素之一。

通过优化熔料成分,可以减少气泡的产生,改善气泡的分布。

选择合适的原料配比,并控制杂质含量,可以有效减少气泡的形成。

2.2 控制熔池温度熔池温度是另一个影响气泡分布的关键因素。

通过控制熔池温度,可以调节熔池内流体的运动和熔料的粘度,从而控制气泡的形成和运动。

研究发现,适当提高熔池温度可以减少气泡的大小和数量,改善气泡的分布。

2.3 优化熔池表面活性熔池表面活性是指熔池表面的微小扩散速度。

通过优化熔池表面活性,可以增加气泡在熔池表面的分散度,从而改善气泡的分布特征。

这可以通过加入适量的表面活性剂或调节熔池表面的化学性质来实现。

2.4 加强流体运动控制强化熔窑内流体运动的控制,可以改善气泡的分布特征。

通过增大涡旋流和层流的强度,可以促进气泡的形成和运动,减少聚集现象。

浮法玻璃成形缺陷及解决办法熔融的玻璃经流道、流槽进入锡槽,在锡槽中成形后由过渡辊台进入退火窑,在这一过程中玻璃液(板)要与闸板、唇砖、锡液、拉边机、保护气体过渡辊台等直接接触,同时与锡槽水包、顶盖砖、底砖等密切相关,很容易形成与成形相关的各种缺陷,包括锡石、锡点(顶锡)、光畸变点(脱落物)、粘锡、虹彩、雾点、气泡等,除气泡之外的可统称为锡缺陷,这些成形缺陷严重制约着玻璃的质量等级与加工性能。

本文对其成因及防止措施作些探讨,以期有助于改善浮法玻璃质量。

1锡缺陷的成因分析1.1锡与锡槽中锡化合物的性质纯净的锡的熔点是232℃,沸点为2271℃,在600~1050℃的温度范围内锡具有较低的熔点和较高的沸点,较低的饱和蒸汽压,同时还具有较大的密度和容易还原的性质,以及锡液与玻璃液之间具有较大的浸润角(175°)几乎完全不浸润等性质,锡用来作为玻璃成形的良好载体。

氧化锡SnO2,密度6.7~7.0g/cm3,熔点2000℃,高温时的蒸汽压非常小,不溶于锡液,正常生产时在锡槽的温度条件下为固体,往往以浮渣形式出现在低温区的液面上,通常浮渣都聚集在靠近出口端。

如果氧化严重,浮渣会延伸很长,容易形成玻璃板下表面划伤。

氧化亚锡SnO,熔点为1040℃,沸点为1425℃,固体为蓝黑色粉末,能溶解于锡液中,SnO的分子一般为其聚合物(SnO)x形式。

在中性气氛中SnO只有在1040℃以上才是稳定的,1040℃以下会发生分解反应。

在锡槽的还原性气氛中SnO可以存在,它往往溶解于锡液中和以蒸汽形式存在于气氛中。

硫化亚锡SnS,密度5.27g/cm3,固体为蓝色晶体,熔点为865℃,沸点为1280℃,具有较大的蒸汽压,800℃时为81.3Pa,正常生产时,在高温区易挥发进入气氛,低温区易凝聚滴落。

1.2锡槽中的硫、氧污染循环氧的污染主要来源于气氛中的微量氧和水蒸汽以及从锡槽缝隙漏入和扩散的氧。

在锡槽工况下,它们使锡氧化成SnO和SnO2浮渣,SnO溶解于锡液和挥发进入气氛,并在顶盖、水包处冷凝、聚集而落到玻璃表面。

浮法玻璃流道唇砖引起的气泡及应急解决措施-回复浮法玻璃流道唇砖作为工业生产中的重要组成部分,具有保护浮法玻璃浴槽和调节玻璃流动的作用。

然而,由于多种原因,可能会出现气泡问题,严重影响生产效率和产品质量。

本文将从气泡问题的原因、应急解决措施等方面进行探讨,帮助读者更好地了解并处理浮法玻璃流道唇砖引起的气泡问题。

第一部分:气泡问题的原因1. 温度失控:当浮法玻璃浴槽的温度不稳定或超过了流道唇砖的承受范围时,会造成流道唇砖的破损,从而产生气泡。

2. 流道唇砖的安装不当:如果流道唇砖没有正确地安装在浮法玻璃流道上,可能会导致气泡问题的发生。

3. 材料质量:流道唇砖的材料质量不稳定或者出现缺陷,也可能是气泡问题的原因之一。

第二部分:应急解决措施1. 避免温度失控:确保浮法玻璃制造过程中的温度控制稳定,避免温度超过流道唇砖的耐受范围。

如果发现温度失控的迹象,应立即采取措施降低温度,例如调节玻璃浴槽加热器的功率、增加冷却水的流量等。

2. 检查和维护流道唇砖:定期检查流道唇砖的安装情况,确保其正确安装在流道上。

如果发现流道唇砖有破损或松动现象,应及时更换或修复。

另外,定期清洁流道唇砖表面,防止污垢积聚,影响流动状态。

3. 提高材料质量:选择质量可靠的流道唇砖供应商,确保所采购的流道唇砖符合相关标准。

在使用过程中,如检测到流道唇砖存在质量问题,应尽快联系供应商解决或更换。

4. 应急修复气泡问题:当产生气泡问题时,需要尽快进行应急修复,避免影响生产。

一种常用的方法是使用耐高温胶水或密封剂进行封堵。

将胶水或密封剂涂抹在气泡处,并用加热器加热至推荐的温度,以确保粘合剂的固化效果。

修复后要进行充分的冷却,确保其固化完全。

第三部分:预防措施1. 定期维护和保养:定期对浮法玻璃流道进行清洗和维护,清除污垢和残留物,避免堵塞和破坏流道唇砖。

2. 温度监控和调节:安装温度监控设备,及时发现温度波动或超过范围的现象,及时采取措施恢复温度稳定。

0 引言气泡是玻璃生产中常见的一种缺陷,超白玻璃相比普通玻璃,更容易在澄清区域出现气泡。

生产超白浮法玻璃时,存在的主要问题就是玻璃液澄清困难。

因为超白玻璃中铁含量低,导热系数较高,是普通玻璃的3~4倍,导致超白浮法玻璃的透热性好,玻璃液温度高,黏度低,在水平方向对流强度大,成形环流在澄清区停留时间短,使得玻璃液中残留的气泡来不及排出。

由于铁含量低,导致整个池深方向垂直温度梯度明显要比普通浮法玻璃小,池底温度比普通浮法玻璃高6%左右,玻璃液的上下温差相对较小,对流减小,使得气泡排出比普通浮法玻璃更为困难。

另一方面,成形环流下方的回流玻璃液在前进过程中温度不断上升,使本已被玻璃液吸收的微气泡在热化学的作用下又被重新释放到玻璃液中。

同时低铁玻璃液黏度较低,微气泡极易升到表面流超白玻璃生产中耐火材料气泡的分析与对策1112余德兴 豆庆河 周贤军 周莉(1. 海南中航特玻材料有限公司 特种玻璃国家重点实验室 海口 571924;2. 海南中航特玻科技有限公司 海口 571924)摘 要 某浮法玻璃生产线在超白玻璃生产期间,出现大量气泡缺陷,在板带分布没有明显规律,厚度上位于玻璃板的中下部。

经过检测分析气泡成分主要包含氮气(N)、二氧化碳(CO)、氩气(Ar),判断气泡缺陷来自于熔窑澄清部池22底的耐火材料侵蚀。

经过采取措施,降低熔窑澄清部池底耐火材料与玻璃液界面处的温度和玻璃液的流动性,达到了解决气泡缺陷的目的。

在熔窑放完玻璃水后,检查熔窑澄清部池底耐火材料被侵蚀情况,印证了气泡缺陷来源的判断。

关键词 超白玻璃;气泡;耐火材料中图分类号:TQ171 文献标识码:A 文章编号:1003-1987(2020)05-00-04Analysis of Bubble Caused by Refractories in Ultra Clear Glass Production and Solutions1112YU Dexing, DOU Qinghe, ZHOU Xianjun, ZHOU Li(1.AVIC(Hainan)Special Glass Materials Co., Ltd., State Key Laboratory of Special Glass, Haikou 571924,China;2. AVIC(Hainan)Special Glass Technology Co., Ltd., Haikou 571924, China)Abstract: In the production of ultra clear glass on a float glass line a big number of bubbles presented. The bubbles distributed irregularly cross the ribbon. On the thickness direction the bubbles located mostly in thecenter to bottom. Gas composition in the bubble was tested. By analyzing the gas amount of N, CO and Ar22 the source of the bubbles was confirmed which was from the refractories of the refiner bottom. A lot of steps were taken to lower down the temperature and the flow on the boundary between refractories and glass melt and then the bubble defects disappeared. After the glass melt drain off and a check of the furnace significant corrosion to the refiner bottom refractories was found. This proved the judge of the origin of the bubbles from the refiner bottom refractories is right.Key Words: ultra clear glass,bubbles,refractories45——————————第一作者:余德兴(1980-),男,大学本科,中级工程师,主要从事浮法玻璃生产工作。

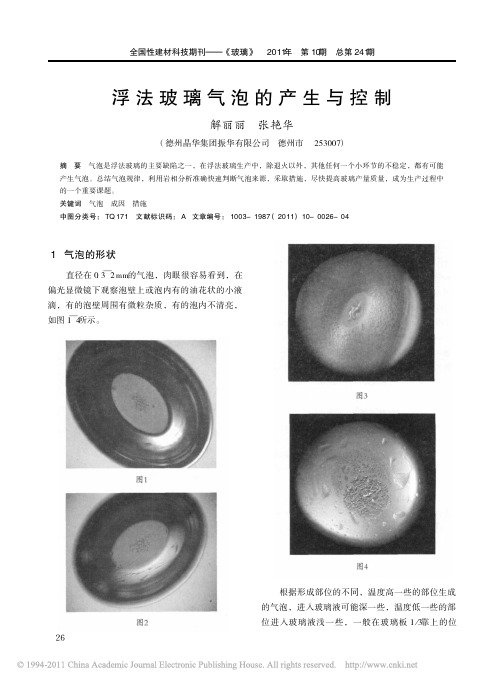

261 气泡的形状直径在0.3 ̄2mm的气泡,肉眼很容易看到,在偏光显微镜下观察泡壁上或泡内有的油花状的小液滴,有的泡壁周围有微粒杂质,有的泡内不清亮,如图1 ̄4所示。

浮法玻璃气泡的产生与控制解丽丽张艳华(德州晶华集团振华有限公司德州市253007)摘要关键词中图分类号:TQ171文献标识码:A文章编号:1003-1987(2011)10-00-0气泡是浮法玻璃的主要缺陷之一,在浮法玻璃生产中,除退火以外,其他任何一个小环节的不稳定,都有可能产生气泡。

总结气泡规律,利用岩相分析准确快速判断气泡来源,采取措施,尽快提高玻璃产量质量,成为生产过程中的一个重要课题。

气泡成因措施264图1图2图3图4根据形成部位的不同,温度高一些的部位生成的气泡,进入玻璃液可能深一些,温度低一些的部位进入玻璃液浅一些,一般在玻璃板1/3靠上的位27置。

从形状上看,受生产玻璃厚度的影响也有所不同,玻璃越厚,越接近圆形,反之,椭圆的直径越长。

也就是生产薄板时大部分被拉成长长的椭圆形。

以上气泡,如图3、图4无可争议均认为是芒硝泡,对图1和图2,目前,业内人士尚无统一的概念。

有人称此类气泡为S泡,还有人称其为挥发滴落物气泡,还有称其为过还原泡,也有人统称芒硝泡,但无论名称如何,以采取措施将气泡得到彻底有效控制为主。

根据资料显示,浮法玻璃配合料中,气体比为15%~20%。

气体比过大,熔制时形成过多的泡沫,不仅延长澄清时间,气泡也难以消除。

但气体比过小则气泡对玻璃液的翻动无力,气泡也难消除。

因此要严格控制各种原料的粒度,避免超细粉太多,控制配合料的水分。

碎玻璃的加入,有助于熔化和澄清。

随着浮法玻璃生产技术水平的不断提高,成品率大大提高,回头的碎玻璃量比较少,因此外购碎玻璃的加入量也在逐渐增多。

对熔化质量要求高的厂家,碎玻璃比例一般在18% ̄20%。

这就给碎玻璃的质量提出了更高的要求,挑拣质量有时就制约着浮法玻璃质量的稳定与提高。

碎玻璃液中混入木块、锯末、纸团、橡胶、生活垃圾类等污染物或细粉过多,则碎玻璃会导致配合料氧化还原势的改变,容易产生气泡。

浮法玻璃生产中流道处产生气泡原因及应对措施田文龙胡会民崔裕栋(海南中航特玻材料有限公司海口571924)摘要在浮法玻璃生产中,气泡类的缺陷占比很高,影响玻璃产品质量和成品率。

随着窑龄的增长,耐火材料的侵蚀加重,类似的气泡类缺陷逐渐突出,特别是在流道附近产生的气泡尤为突出。

结合某公司实际生产状况,简要分析了流道处气泡产生的原因,给出了应对解决方法。

关键词浮法玻璃;流道;气泡;缺陷中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)03-0039-05Causes and Countermeasures of Bubble from Spout in Float Glass ProductionTIAN Wenlong,HU Huimin,CUI Yudong(AVIC Hainan Special Glass Material Co.,Ltd.,Haikou571924,China)Abstract:In float glass production process,the proportion of bubble type defect is very high,which affects the quality and yield of glass products.With the increase of the furnace service life,the erosion of refractory material is aggravated,and the bubble defects are gradually prominent,especially the bubbles occurred near the bined with the actual production states of a company,the causes of bubbles in the spout are briefly analyzed,and the solutions are recommended.Key Words:float glass,spout,bubble,defect0引言在浮法玻璃生产线上,流道是连接熔窑与锡槽的重要部位,由流道底砖,流道垫砖,流道侧壁砖组成,见图1。

浮法玻璃生产中流道处产生气泡原因及方法李博郭文亮发布时间:2021-11-22T08:04:42.470Z 来源:基层建设2021年第25期作者:李博郭文亮[导读] 在浮法玻璃生产过程中流道部位会产生气泡,这会对浮法玻璃的生产质量产生直接影响河北南玻玻璃有限公司河北廊坊 065000摘要:在浮法玻璃生产过程中流道部位会产生气泡,这会对浮法玻璃的生产质量产生直接影响。

为了解决这一问题,需要对浮法玻璃生产工艺中流道部位产生气泡的具体情况进行分析,并且要从不同角度出发,利用正确的措施解决气泡问题,提高浮法玻璃生产质量。

关键词:浮法玻璃;气泡原因;流道部分;控制方法在浮法玻璃生产工艺中,不同类型的气泡会直接影响玻璃的最终产质量和成品率,尤其是随着窑龄不断增长,耐火材料的侵蚀在不断加重,气泡缺陷问题也会越来越突出。

在生产过程中流道部位产生的气泡比较突出,在这种情况下需要根据流道部位产生气泡的实际情况,掌握流道部位气泡产生的具体原因,才能提出有效的控制措施,提升浮法玻璃生产的整体水平。

1 浮法玻璃生产中流道出产生气泡的原因浮法玻璃在生产过程中流道部位产生气泡的具体原因主要包括以下方面:第一,闸板析出气泡。

在玻璃制作生产过程中闸板和砖材中的气孔在热态或者玻璃液的不断冲刷下会释放气体,从而在玻璃液中产生气泡。

这一过程比较缓慢并且形成的气泡是线性的,表现在玻璃上表面,手指触碰可以使气泡破裂,随着流道温度降低或者升高闸板析出气泡也会出现一定变化。

第二,唇砖气泡。

唇砖气泡的主要表现是玻璃下表面有比较小的闭合泡,在板带中心呈线性或者带状分布,不会整板分布,主要是因为唇砖被侵蚀后,耐火材料内部释放的气体与耐火材料玻璃液反应形成的气体会在玻璃液中夹杂形成气泡[1]。

第三,折叠气泡。

折叠气泡是下表面相对较小的开口泡,在玻璃带中心线周围分布,偶尔会呈现在整个玻璃板上。

主要是因为在唇砖被侵蚀磨损后,玻璃液温度比较高,从唇砖流下的玻璃液会变薄,这比垂直下落的玻璃液折叠程度更高。

控制熔化工艺消除浮法玻璃气泡气泡的种类在实际生产过程中所产生的气泡不外乎是物理气泡与化学气泡,即由于物料中的游离水份与化学反应所产生的.而能在产品中残存的气泡来源,一是未澄清完全所留存在玻璃液中的一次气泡,二是因"重沸"而产生的二次气泡.工艺控制的理论依据①消除一次气泡的理论依据众所周知,对于同一料方的配料来说,玻璃液的澄清过程受诸多因素的影响:能产生澄清气体的原料成份能否集中分解并释放出澄清气体;熔体中的溶解气体能否快速析出;澄清流起点处含气泡的深层液流能否顺利上行排泡;以及澄清温度,时间,外界压力等.与此同时,已形成的极微小的来不及上浮逸出的气泡能否重新溶于玻璃液而消失.浮法玻璃生产通常使用的澄清剂为芒硝,芒硝在物料熔化过程中有如下的一些性质:芒硝的热还原反应:①Na2SO4+2C→Na2S+2CO2↑(400℃开始,500℃反应激烈)②Na2S+Na2SO4+2SiO2→2Na2SiO3+SO2↑+S↑(865℃)③2Na2SO4→2Na2O+2SO2↑+O2↑(1200℃~~1300℃)④2Na2SO4+2SiO2+C→2Na2SiO3+CO2↑+2SO2↑(720℃~~1000℃)首先,在正常状态下,温度越高,反应越剧烈,单位时间内放出的气体愈多.其次,芒硝在高温时分解放出SO2、CO2,芒硝成份中的SO3溶于玻璃液,而其还原产物SO2则几乎完全不溶于玻璃液,同时在熔化温度范围内SO2的溶解度随氧化气氛的增强而增大.基于上述芒硝的性质,如果我们在生产操作中能使大部分芒硝的热还原反应集中于某一区域,反应产物气体SO2、CO2就会集中地大量析出,这样,在气泡中气体分压及熔体表面张力的作用下,不仅能使熔体中的多种气体加速扩散到富集SO2的泡中,使气泡迅速长大,使气泡在增大了的浮力作用下,加快上行并拉动下层熔体快速上行,使深层气泡亦上升至玻璃液表面.操作者若同时控制上述区域的温度及环境压力,使上浮至液面表层的气泡快速逃逸,气泡的上浮澄清过程将圆满完成.②二次气泡产生的机理对于二次气泡产生的机理及生产实例已有大量的文献与资料报道,本文强调一点,即避免已溶入玻璃液的气体成份重新析出或反应生成气体而析出,在正常的生产情况下,外界因素造成玻璃液被重新加热或气氛条件突变而放出气体的情况是不会出现的,只有熔化部的澄清回流(或者说环流)及冷却部的生产回流才能造成玻璃液的重新被加热或故障因素造成气氛突变,使熔体内物质重新发生反应而放出气体.实际生产中的控制根据上述分析,我们在实际生产操作中做了如下调整:对于熔化工艺前段的控制,打破了以往的传统,避免芒硝在熔化初期过早大量分解,使后期芒硝澄清作用不足产生气泡.温度制度及风油比的调整见表从表不难看出:主要化料区的火焰气氛由调整前的还原性改为氧化性,而调整前热点处由氧化性改为还原性,这就符合了完全澄清所要求的化料区氧化气氛,抑制了芒硝分解.仅使少部分芒硝参加助熔作用,大部分以SO3形式溶于玻璃液中,热点区的还原气氛及高温降低了SO3的溶解度,使含有大量SO3的熔体进入热点区时,由于熔化所处的还原气氛及温度的影响,增大了SO3溶解的饱和倾向,热点区的高温又使SO3的分解倾向加大,最终使SO3在热点区域得以快速分离并分解,从而实现了相对集中放出澄清气体SO2及CO2的目的.由于放出的SO2、CO2气体几乎不溶于玻璃液,这样就使气体的成核,长大,浮力增加及上升得以快速实现.而适当提高的热点温度及上述释放出的大量SO2、CO2气体更容易使热点处深层含气泡的熔体上升,得以澄清.以SO2为主的气泡在合并,上升过程中由于泡内各种气体的分压平衡被连续破坏,就使溶解在熔体中的其他气体不断地渗析到这个气泡中,使熔体中的其他气体含量快速减少,配合气氛分段控制,对各小炉下废气抽力闸板的开度,即各小炉的排气量作了相应的理论计算和实际调整,按蓄热室热平衡表达式(如下)来控制,更完全地实现澄清的目的. 燃料流量&分烟道闸板开度助燃空气量&最大烟气温度一般情况下,对每个小炉来说,$值相对接近.而热点后区火焰气氛又变为氧化性,增大了SO2在玻璃液中的溶解度,使在热点区未分解的残余SO2重新溶解在玻璃液当中,微小的来不及上浮逸出的小气泡随温度的降低亦重新溶于玻璃液当中,彻底实现澄清的目的.其次,由于化料区温度,热点温度及未对小炉温度适当提高,不仅增大了化料速度,使热点前移,相应地增大了澄清面积,从而增加了澄清时间,同时也增加了玻璃液的澄清温度,有利于一次气泡的澄清.与此同时,上述调整使热点前移,拉长了热点至熔化部末端的距离(由于目前的熔窑大都采用了窄长脖与深水水包,使熔化部的澄清环流与冷却部的生产环流有效地被分开,避免了冷却部的环流返回到熔化部中去),有效地减小此段玻璃液沿流向在单位长度内的温度梯度,降低了澄清环流的强度.由于熔化部澄清环流强度的降低,使进入卡脖的玻璃液流量随之降低,从而使冷却部的生产环流亦有所降低.上述两大环流强度的降低,有效地使返向流减弱,避免了返向流中的"凉"玻璃液返回高温区被重新加热,导致气体溶解度等的一系列变化而释放出"二次"气体,形成气泡.这一点,从池底温度的变化可以说明两大环流的减弱.各部池底温度见表经过上述一系列的调整,玻璃板中气泡尺寸及数量发生了较大的改观,数据见表'.玻璃实物等级由建筑级和加工级提高为以制镜级为主的优质浮法玻璃.结束语由于大规模浮法玻璃生产操作,不可能完全实现理想控制状态,但通过上述一系列的在线工艺控制手段,可以使芒硝充分发挥其澄清效能.同时,在熔化初期,芒硝与碳粉在一定气氛下反应而生成的过渡产物Na2S:对物料颗粒的浸润而加速物料熔化的作用,从而使整个熔化过程变短,其增加澄清时间的作用机理,即还原性硫澄清机理的在线应用有待进一步讨论。

引言我司800 t/d浮法玻璃生产线点火投产后,主要生产厚度4~15 mm、合格板宽为4 880 mm的优质浮法玻璃。

然而,投产3个月,板面出现连续性气泡。

因形状像椭圆形或者圆形,而且在玻璃板面纵向位置来回折叠出现,因而称作“折回泡”。

折回泡偶尔出现、突然爆发,隔三差五频繁出现,其直径大小不定,横向位置不定,气泡都在玻璃上表面,手触摸有明显的凹凸感,用指甲轻轻扣一下上表面破裂后能听到清脆的响声。

折回泡影响时间长短不定,短的0.5 h消失,长的24 h以上;核心直径有小至1.0 mm的,也有大至5 mm的,甚至一个板面横向区域同时出现三条以上折回泡的情况。

针对折回泡,在工艺上进行全方位对比分析,制定一系列解决措施,解决折回泡。

折回泡产生原因判定根据折回泡的特性初步判定气泡产生在浮法熔窑的中低温区。

由此,对以下位置展开有针对性地调整排查,首先是流道闸板砖的排查,确定折回泡不是产生于流道闸板位置;其次是流道流槽的排查,确定折回泡产生的位置不在流道流槽;最后排除流道闸板和流槽位置产生折回泡后,把目标转移到冷却部。

因折回泡直径均在1.0 mm以上,而且都是板上椭圆形泡,破裂时能发出清脆的响声,说明折回泡来自澄清部以后的区域。

针对卡脖区域长时间观察,均未发现有气泡浮起,因此初步判断气泡来自冷却部。

首先,当折回泡出现时,把水平搅拌器从3圈/min调整为5圈/min,试图通过调整搅拌器的搅拌速度改变冷却部的玻璃液流。

5 h后发现,搅拌器的搅拌速度变化后,折回泡在板面横向位置明显发生变化。

然后把搅拌器速度恢复到3圈/min,5 h后,折回泡又回到调整前板面出现的位置。

为了确定折回泡就来自冷却部,调整水平搅拌器的不同圈数观察折回泡的变化,都能发现折回泡的变化和搅拌器调整的时间吻合,进一步验证折回泡有可能来自于冷却部池底。

分析气泡成分为了进一步验证折回泡是否产生于冷却部,对折回泡进行了泡内气体成分分析。

切裁直径大小不同的三块100 mm×100 mm的折回泡样品送沙河市玻璃研究院分析气泡成分,分析设备为GIA 522 气泡分析质谱仪,检测结果见表1。