第二章 烟气参数的测定

- 格式:doc

- 大小:184.00 KB

- 文档页数:7

一、实验目的1. 熟悉烟气速率测量的基本原理和方法。

2. 培养学生使用烟气速率测量仪器的技能。

3. 通过实验,掌握烟气速率测量的数据处理方法。

二、实验原理烟气速率是指烟气在单位时间内通过某一点的流量,通常以m³/h或m/s表示。

烟气速率的测量对于了解烟气流动特性、计算烟气排放量、评估污染程度具有重要意义。

本实验采用烟道风速仪测量烟气速率。

三、实验仪器与材料1. 烟道风速仪2. 秒表3. 标准立方米4. 烟道5. 记录本四、实验步骤1. 熟悉烟道风速仪的使用方法,了解仪器的操作规程。

2. 在烟道中选取合适的位置进行测量,确保测量点位于烟道中心。

3. 打开烟道风速仪,预热5分钟,确保仪器稳定。

4. 将烟道风速仪的探头插入烟道中,调整探头方向,使其与烟气流动方向一致。

5. 启动秒表,记录烟气通过探头的时间t(秒)。

6. 读取烟道风速仪的读数,得到烟气速率v(m/s)。

7. 重复步骤4-6,进行多次测量,取平均值作为最终结果。

五、实验数据记录与处理1. 记录每次测量的时间t和烟气速率v。

2. 计算每次测量的烟气流量Q(m³/h),公式为:Q = v S t,其中S为烟道截面积。

3. 计算多次测量的烟气速率v的平均值。

六、实验结果与分析1. 根据实验数据,计算出烟气速率的平均值v为0.5 m/s。

2. 分析烟气速率的影响因素,如烟道截面积、烟气温度、烟气压力等。

3. 对比实验结果与理论计算值,分析误差产生的原因。

七、实验总结本次实验通过测量烟气速率,掌握了烟气速率测量的基本原理和方法。

在实验过程中,学会了使用烟道风速仪,了解了烟气速率的影响因素。

通过实验数据的处理,进一步提高了对烟气速率测量结果的准确性。

八、实验反思1. 在实验过程中,要注意烟道风速仪的使用方法,确保测量结果的准确性。

2. 在测量过程中,要注意烟道风速仪的预热时间,以保证仪器稳定。

3. 在数据处理过程中,要仔细计算,避免误差的产生。

烟气基本参数的测定烟气基本参数的测定是指对工业燃烧过程中产生的烟气中的各项关键参数进行测试和监测。

这些参数的测量可以对燃烧过程以及环境污染情况进行评估,有助于改进燃烧设备的设计和运行,减少对环境的污染。

以下是一些常见的烟气基本参数及其测定方法。

1.烟气温度:烟气温度是指燃烧过程中产生的烟气的温度,通常以摄氏度或华氏度表示。

烟气温度的测量可以通过接触测温法或非接触测温法来实现,如热电偶、红外线辐射测温仪或烟气温度计等。

2.烟气湿度:烟气湿度用于描述烟气中水蒸汽的含量,一般以相对湿度或绝对湿度表示。

烟气湿度的测量可以通过湿度传感器或化学分析法来进行。

3.烟气压力:烟气压力是指燃烧过程中烟气的压力,一般以毫巴或帕斯卡表示。

烟气压力的测量可以通过差压传感器或压力传感器来实现。

4.烟气流速:烟气流速是指烟气在管道中的流动速度,一般以米/秒表示。

烟气流速的测量可以通过烟气流量计、烟气风速计或超声波流量计等设备来实现。

5.烟气成分:烟气的成分分析是通过燃烧后产生的烟气中各种气体的含量比例来评估燃烧过程的完全性和环境污染情况。

常见的烟气成分包括二氧化碳、一氧化碳、氧气、氮氧化物和硫氧化物等。

烟气成分的测量可以通过气体分析仪或化学分析法来实现。

6.烟气流量:烟气流量是指单位时间内通过管道或烟囱的烟气体积,一般以立方米/小时或立方英尺/分钟表示。

烟气流量的测量可以通过烟气流量计来实现,如热式烟气流量计、超声波流量计或旋翼流量计等。

7.烟气颗粒物浓度:烟气中的颗粒物是指燃烧过程中形成的微小固体或液体颗粒,它们对环境和人体健康都可能造成不良影响。

烟气颗粒物浓度的测量可以通过颗粒物采集器和颗粒物分析仪来实现。

8.烟气露点:烟气露点是指在给定温度和湿度条件下,烟气中的水蒸汽开始凝结成液态水的温度。

烟气露点的测量可以通过露点计或露点仪来实现。

总之,烟气基本参数的测定对于评估燃烧过程和环境污染情况具有重要意义。

通过准确地测量这些参数,可以优化燃烧设备的设计和运行,降低对环境的影响,实现绿色、低碳的生产过程。

实验一烟气流量及含尘浓度的测定一、实验意义和目的大气污染的主要来源是工业污染源排出的废气,其中烟道气造成的危害极为严重。

因此,烟道气(简称烟气)的测试是大气污染源监测的主要内容之一。

测定烟气的流量和含尘浓度对于评价烟气排放的环境影响、检验除尘装置的功效有重要意义。

通过本实验应达到以下目的:(1)掌握烟气测试的原则和各种测量仪器的使用方法;(2)了解烟气状态(温度、压力、含湿量等参数)的测量方法和烟气流速、流量等参数的计算方法;(3)掌根烟气含尘浓度的测定方法。

二、实验原理(一)采样位置的选择正确地选择采样位置和确定采样点的数目对采集有代表性的并符合测定要求的样品是非常重要的。

采样位置应取气流平稳的管段.原则上避免弯头部分和断面形状急剧变化的部分,与其距离至少是烟道直径的1.5倍,同时要求烟道中气流速度在5m/s化以上。

而采样孔和采样点的位置主要根据烟道的大小及断面的形状而定。

下面说明不同形状烟道采样点的布置。

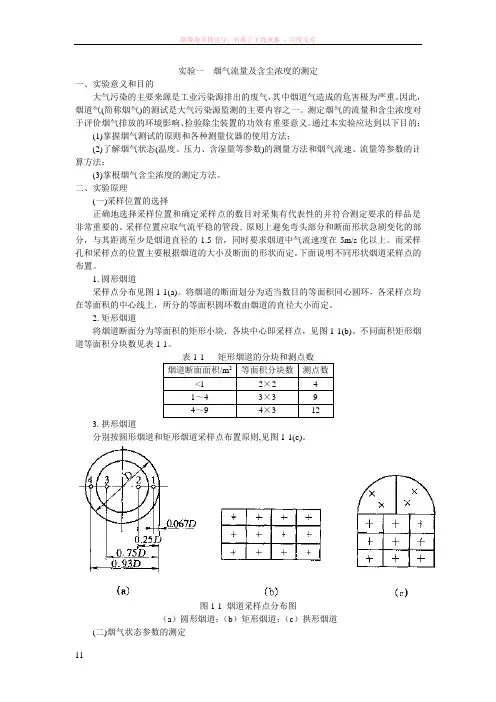

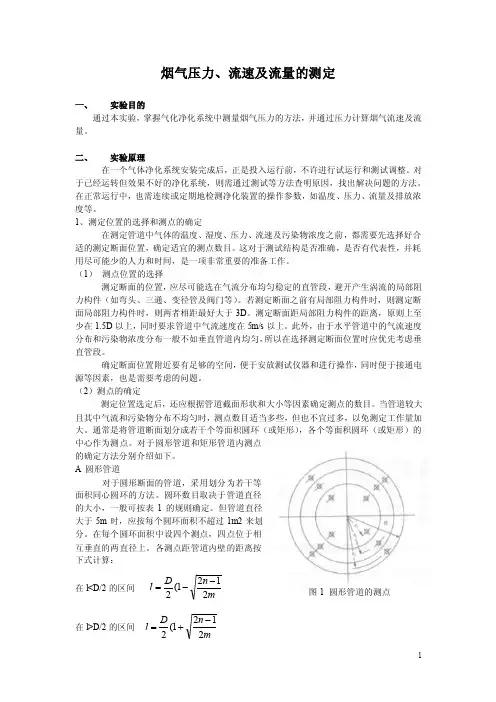

1.圆形烟道采样点分布见图1-1(a)。

将烟道的断面划分为适当数目的等面积同心圆环,各采样点均在等面积的中心线上,所分的等面积圆环数由烟道的直径大小而定。

2.矩形烟道将烟道断面分为等面积的矩形小块.各块中心即采样点,见图1-1(b)。

不同面积矩形烟道等面积分块数见表1-1。

烟道断面面积/m2等面积分块数测点数<1 2×2 41~4 3×3 94~9 4×3 123.拱形烟道分别按圆形烟道和矩形烟道采样点布置原则,见图1-1(c)。

图1-1 烟道采样点分布图(a)圆形烟道;(b)矩形烟道;(c)拱形烟道(二)烟气状态参数的测定烟气状态参数包括压力、温度、相对湿度和密度。

1.压力测量烟气压力的仪器为s形毕托管和倾斜压力计。

s形毕托管适用于含尘浓度较大的烟道中。

毕托管是由两根不锈钢管组成,测端做成方向相反的两个相互平行的开口,如图1-2所示,测定时将毕托管与倾斜压力汁用橡皮管连好.一个开口面向气流,测得全压;另一个背向气流,测得静压;两者之差便是动压,由于背向气流的开口上吸力影响,所得静压与实际值有一定误差,因而事先要加以校正。

烟气有关讲义参数的测定烟气是指燃烧产生的气体中含有颗粒物和气态污染物的混合物。

测定烟气中的参数对于环境保护和工业安全具有重要意义。

下面将介绍烟气中一些常见参数的测定方法。

1.烟尘浓度测定:烟尘是燃烧后产生的固体颗粒物,其浓度的高低代表了燃烧过程的完全程度和排放的有害物质的多少。

常用的测定方法有滤膜法、激光散射法等。

滤膜法通过将烟气通过滤膜,然后称量滤膜前后的质量差来计算烟尘浓度;激光散射法则利用激光的散射特性来测定烟尘的浓度。

2.烟气温度测定:烟气温度是烟气排放后的温度,其直接影响着气态污染物的相对含量和稳定性。

常用的测定方法有热电偶法和红外线辐射法等。

热电偶法是通过将热电偶置于烟道中,根据热电偶产生的电压信号来测定温度;红外线辐射法则是利用红外线传感器来测量烟气辐射的温度。

3.烟气流速测定:烟气流速是指烟气在烟道内的流动速度,其大小对烟气混合和污染物传输有重要影响。

常用的测定方法有热式风速计法和超声波法等。

热式风速计法是利用热线膨胀原理来测定烟气的流速;超声波法则是通过超声波传感器测定烟气中的雾滴或颗粒物的运动速度来计算烟气流速。

4.烟气湿度测定:烟气湿度是指烟气中水汽的含量,其大小对颗粒物的形成和气态污染物的传输有影响。

常用的测定方法有干湿温度计法和化学吸湿器法等。

干湿温度计法是利用干湿温度计测量湿球温度和干球温度来计算湿度;化学吸湿器法则是利用吸湿剂吸附水汽来测定湿度。

5.烟气成分测定:烟气中的气态污染物成分是了解燃烧过程和排放物种类的关键。

常用的测定方法有气相色谱法、质谱法、红外吸收法等。

气相色谱法通过气相色谱仪将烟气中的气态污染物分离并测定其浓度;质谱法则是利用质谱仪对烟气中的质谱图谱进行分析;红外吸收法则是根据气态污染物的红外吸收特性来测定其浓度。

总之,烟气参数的测定对于环境保护和工业安全具有重要意义,准确测定烟气中的参数可以帮助我们评估燃烧过程的效率和排放物的含量,从而制定相应的控制措施和政策。

XXXX有限公司

新项目方法验证能力确认报告

项目名称:固定污染源排气烟气参数的测定

HJ/T 397-2007

项目负责人:

项目审核人:

项目批准人:

批准日期:年月日

HJ/T 397-2007烟气参数方法验证能力确认报告

固定污染源排气烟气参数的测定

HJ/T 397-2007

方法验证能力确认报告

1. 方法依据及适用范围

本方法依据是《固定源废气监测技术规范》(HJ/T 397-2007),本方法能力验证应随标准更新而更新。

本方法适用于固定污染源排气中的烟气参数(包括排气温度、含湿量、含氧量、压力、流速和流量)的监测。

2. 主要仪器、设备

3.1全自动烟气参数测试仪及配件,1台,型号:XXXX,编号:XXXXXX XX,检定证书编号:XXXX,检定有效期限,XXXX年XX月XX日。

3.2洁净空气,氧含量为20.9%。

4.步骤

4.1监测位置

监测位置须符合HJ/T 298的要求:

4.1.1监测位置应避开对测试人员操作有危险的场所。

4.1.2监测位置应优先选择在垂直管段,应避开烟道弯头和断面急剧变化的部位。

监测位置应设置在距弯头、阀门、变径管下游方向不小于 6 倍直径,和距上述部件上游方向不小于 3 倍直径处。

对矩形烟道,其当量直径D=2AB/(A+B),式中A、B 为边长。

采样断面的气流速度最好在5m/s。

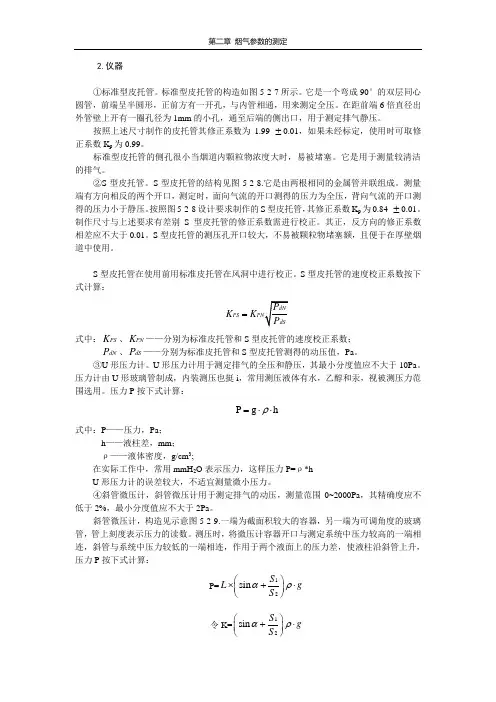

2.仪器①标准型皮托管。

标准型皮托管的构造如图5-2-7所示。

它是一个弯成90°的双层同心圆管,前端呈半圆形,正前方有一开孔,与内管相通,用来测定全压。

在距前端6倍直径出外管壁上开有一圈孔径为1mm 的小孔,通至后端的侧出口,用于测定排气静压。

按照上述尺寸制作的皮托管其修正系数为1.99 ±0.01,如果未经标定,使用时可取修正系数K p 为0.99。

标准型皮托管的侧孔很小当烟道内颗粒物浓度大时,易被堵塞。

它是用于测量较清洁的排气。

②S 型皮托管。

S 型皮托管的结构见图5-2-8.它是由两根相同的金属管并联组成。

测量端有方向相反的两个开口,测定时,面向气流的开口测得的压力为全压,背向气流的开口测得的压力小于静压。

按照图5-2-8设计要求制作的S 型皮托管,其修正系数K p 为0.84 ±0.01。

制作尺寸与上述要求有差别S 型皮托管的修正系数需进行校正。

其正,反方向的修正系数相差应不大于0.01。

S 型皮托管的测压孔开口较大,不易被颗粒物堵塞额,且便于在厚壁烟道中使用。

S 型皮托管在使用前用标准皮托管在风洞中进行校正。

S 型皮托管的速度校正系数按下式计算:PS K K = 式中:PS K 、PN K ——分别为标准皮托管和S 型皮托管的速度校正系数; dN P 、dS P ——分别为标准皮托管和S 型皮托管测得的动压值,Pa 。

③U 形压力计。

U 形压力计用于测定排气的全压和静压,其最小分度值应不大于10Pa 。

压力计由U 形玻璃管制成,内装测压也挺i ,常用测压液体有水,乙醇和汞,视被测压力范围选用。

压力P 按下式计算:P g h ρ=⋅⋅式中:P ——压力,Pa ; h ——液柱差,mm ; ρ——液体密度,g/cm 3;在实际工作中,常用mmH 2O 表示压力,这样压力P=ρ*h U 形压力计的误差较大,不适宜测量微小压力。

④斜管微压计,斜管微压计用于测定排气的动压,测量范围0~2000Pa ,其精确度应不低于2%,最小分度值应不大于2Pa 。

图1 圆形管道的测点烟气压力、流速及流量的测定一、 实验目的通过本实验,掌握气化净化系统中测量烟气压力的方法,并通过压力计算烟气流速及流量。

二、实验原理在一个气体净化系统安装完成后,正是投入运行前,不许进行试运行和测试调整。

对于已经运转但效果不好的净化系统,则需通过测试等方法查明原因,找出解决问题的方法。

在正常运行中,也需连续或定期地检测净化装置的操作参数,如温度、压力、流量及排放浓度等。

1、测定位置的选择和测点的确定在测定管道中气体的温度、湿度、压力、流速及污染物浓度之前,都需要先选择好合适的测定断面位置,确定适宜的测点数目。

这对于测试结构是否准确,是否有代表性,并耗用尽可能少的人力和时间,是一项非常重要的准备工作。

(1) 测点位置的选择测定断面的位置,应尽可能选在气流分布均匀稳定的直管段,避开产生涡流的局部阻力构件(如弯头、三通、变径管及阀门等)。

若测定断面之前有局部阻力构件时,则测定断面局部阻力构件时,则两者相距最好大于3D 。

测定断面距局部阻力构件的距离,原则上至少在1.5D 以上,同时要求管道中气流速度在5m/s 以上。

此外,由于水平管道中的气流速度分布和污染物浓度分布一般不如垂直管道内均匀,所以在选择测定断面位置时应优先考虑垂直管段。

确定断面位置附近要有足够的空间,便于安放测试仪器和进行操作,同时便于接通电源等因素,也是需要考虑的问题。

(2)测点的确定测定位置选定后,还应根据管道截面形状和大小等因素确定测点的数目。

当管道较大且其中气流和污染物分布不均匀时,测点数目适当多些,但也不宜过多,以免测定工作量加大。

通常是将管道断面划分成若干个等面积圆环(或矩形),各个等面积圆环(或矩形)的中心作为测点。

对于圆形管道和矩形管道内测点的确定方法分别介绍如下。

A 圆形管道对于圆形断面的管道,采用划分为若干等面积同心圆环的方法。

圆环数目取决于管道直径的大小,一般可按表1的规则确定。

但管道直径大于5m 时,应按每个圆环面积不超过1m2来划分。

烟气基本参数的测定

烟气基本参数的测定是对烟气排放进行评估和监测的重要手段之一。

下面是一份关于

烟气基本参数测定的方法。

1. 设备准备

- 监测仪器:烟气分析仪、颗粒物采样器等。

- 校准气体:根据监测仪器要求选择合适的校准气体,并校准仪器。

- 样品采集设备:根据需要选择适当的颗粒物采样器。

2. 采样操作

- 根据监测要求选择合适的采样点位,并确保采样点位的代表性。

- 按照仪器使用说明进行烟气样品采集,确保采样过程中无干扰和损失。

3. 参数测定

- 使用烟气分析仪进行烟气参数测定。

常见的烟气参数包括:SO2、NOx、CO、CO2、

O2、温度和压力等。

- 使用颗粒物采样器进行颗粒物浓度的采集和测定。

常见的颗粒物参数包括:PM2.5、PM10等。

4. 数据处理与分析

- 将采集到的参数测定结果进行记录,包括日期、时间、采样点位等信息。

- 根据监测要求和相关标准,对参数测定结果进行分析和评估。

以上是一份关于烟气基本参数测定的简要步骤。

具体的操作细节和要求应根据实际情

况和监测要求进行进一步调整和完善。

2.仪器①标准型皮托管。

标准型皮托管的构造如图5-2-7所示。

它是一个弯成90°的双层同心圆管,前端呈半圆形,正前方有一开孔,与内管相通,用来测定全压。

在距前端6倍直径出外管壁上开有一圈孔径为1mm 的小孔,通至后端的侧出口,用于测定排气静压。

按照上述尺寸制作的皮托管其修正系数为1.99 ±0.01,如果未经标定,使用时可取修正系数K p 为0.99。

标准型皮托管的侧孔很小当烟道内颗粒物浓度大时,易被堵塞。

它是用于测量较清洁的排气。

②S 型皮托管。

S 型皮托管的结构见图5-2-8.它是由两根相同的金属管并联组成。

测量端有方向相反的两个开口,测定时,面向气流的开口测得的压力为全压,背向气流的开口测得的压力小于静压。

按照图5-2-8设计要求制作的S 型皮托管,其修正系数K p 为0.84 ±0.01。

制作尺寸与上述要求有差别S 型皮托管的修正系数需进行校正。

其正,反方向的修正系数相差应不大于0.01。

S 型皮托管的测压孔开口较大,不易被颗粒物堵塞额,且便于在厚壁烟道中使用。

S 型皮托管在使用前用标准皮托管在风洞中进行校正。

S 型皮托管的速度校正系数按下式计算:PS K K = 式中:PS K 、PN K ——分别为标准皮托管和S 型皮托管的速度校正系数; dN P 、dS P ——分别为标准皮托管和S 型皮托管测得的动压值,Pa 。

③U 形压力计。

U 形压力计用于测定排气的全压和静压,其最小分度值应不大于10Pa 。

压力计由U 形玻璃管制成,内装测压也挺i ,常用测压液体有水,乙醇和汞,视被测压力范围选用。

压力P 按下式计算:P g h ρ=⋅⋅式中:P ——压力,Pa ; h ——液柱差,mm ; ρ——液体密度,g/cm 3;在实际工作中,常用mmH 2O 表示压力,这样压力P=ρ*h U 形压力计的误差较大,不适宜测量微小压力。

④斜管微压计,斜管微压计用于测定排气的动压,测量范围0~2000Pa ,其精确度应不低于2%,最小分度值应不大于2Pa 。

斜管微压计,构造见示意图5-2-9.一端为截面积较大的容器,另一端为可调角度的玻璃管,管上刻度表示压力的读数。

测压时,将微压计容器开口与测定系统中压力较高的一端相连,斜管与系统中压力较低的一端相连,作用于两个液面上的压力差,使液柱沿斜管上升,压力P 按下式计算:P=12sin S L g S αρ⎛⎫⨯+⋅ ⎪⎝⎭ 令K=12sin S g S αρ⎛⎫+⋅ ⎪⎝⎭式中:P——压力,Pa;L——斜管斜管内液柱长度,mm;α——斜管与水平面夹角;S1——斜管截面积,mm2;S2——容器截面积,mm2;ρ——测压液体密度,g/cm3,常用密度为0.81的乙醇;过去工厂生产的斜管微压计,刻度都以mmH2O作单位,修正系数K通常为0.1、0.2、0.3、0.6等几档。

⑤大气压力计。

最小分度值应不大于0.1kPa。

3.测定方法(1)准备工作①将微压计调整至水平位置。

②检查微压计液注中有无气泡。

③检查微压计是否漏气。

向微压计的正压端(或负压端)入口吹气(或吸气),迅速封闭该入口,如微压计的液柱位置不变,则表明该通路不漏气。

④检查皮托管是否漏气。

用橡皮管将全压管的出口与微压计的正压端连接,静压管的出口与微压计的负压端连接。

由全压管测孔吹气后,迅速堵严该测孔,如微压计的液柱位置不变,则表明全压管不落至某一位置,如页面不继续跌落,则表明静压管不漏气。

(2)测量气流的动压(图5-2-10)①将微压计的液面调整到零点。

②在皮托管上标出各测点应插入采样孔的位置。

③将皮托管插入采样孔。

使用S型皮托管时,应使开孔平面垂直于测量断面插入。

如断面上无涡流,微压计读书应在零点左右。

使用皮托管时,在插入烟道前,切断皮托管和微压计的通路,以避免微压计中的酒精被吸入到连接管中,使压力测量产生错误。

④在各测点上,使皮托管得全压测孔正对着气流方向,其偏差不得超过10º,测出各点的动压,分别记录在表中。

重复测定一次,取平均值。

⑤测定完毕后,检查微压计的液面是否回到原点。

(3)测量排气的静压(图5-2-10)①将皮托管插入烟道近中心处的一个测点。

②使用S型皮托管测量时只用其一路测压管。

其出口端用胶管与U型压力计一端相连,将S型皮托管插入到烟道近中心,使其测量端开口平面平行于气流方向,所测得的压力即为静压。

③使用标准型皮托管时,用胶管将其静压管出口端与U型压力计一端相连,将皮托管伸入烟道近中心处,使其全压测孔正对气流方向,所测得的压力即为静压。

(4)测量大气压力①使用大气压力计直接测出。

②也可以根据当地气象站给出的数值,加或减因测点与气象站标高不同所需的修正值,即标高每增加10m,大气压力约减小110Pa。

4.说明①在管道中流动的气体同时受到两种压力的作用,即静压和动压。

②静压是单位体积气体所具有的势能,他表现为气体在各个方向上作用于管壁的压力,管道内气体的压力比大气压力大时,静压为正,反之,静压为负。

③动压是单位体积气体所具有的动能,是气体流动的压力,由于动压仅作用于气体流动的方向,动压恒为正值。

④静压和动压的代数和称为全压,是气体在管道中流动时具有的总能量,全压和静压一样为相对压力,有正负之分。

⑤通常在风机前吸入式管道中,静压为负,动压为正,全压可能为负,也可能为正。

在风机后的压入式管道中,静压和动压都为正,全压也为正。

在烟道系统中,风机后大都串连烟气温度较高的烟囱,在热压作用下烟气也产生较大的能量。

在这种情况下,风机后至烟囱某一断面之间的烟道,静压也多为负值,全压可能为负,也可能为正。

四、流速(A )1. 原理由于气体流速与气体动压的平方根成正比,可根据测得的动压计算气体的流速。

2. 仪器 ① 皮托管。

② 斜管压力计或流速测定仪。

3. 测定方法按本篇第一章一、采样位置与采样点的规定,在选定的测量位置和各测量点上,用皮托管和斜管微压计或皮托管和流速测定仪测定各点动压,重复测定一次取平均值。

4. 计算① 测点气流速度Vs 按下式计算:128.9s V K K ==当干排气成分与空气近似,排气露点温度在35~55℃之间,排气的绝对压力在97~103kPa 之间时,Vs 可按下式计算:0.076s V K =对于接近常温、常压条件下(t=20℃,B a +P s =101325Pa ),通风管道德空气流速V a 按下式计算:1.29a V K =式中:Vs ——湿排气的气体流速,m/s ;V a ——常温常压下通风管道的空气流速,m/s ;B a ——大气压力,Pa ;(A )本方法与GB/T-1996等效。

K p——皮托管修正系数;P d——排气动压,Pa;P s——排气静压,Pa;Ρs——湿排气的密度,kg/m3;M s——湿排气气体的分子量,kg/kmol;T s——排气温度,℃。

②平均流速的计算:烟道某一断面的平均速度s V可根据断面上各测点测出的流速V si,由下式计算:11128.9n nsii isVV Kn n====∑式中:diP——某一测点的动压,Pa;n——测点的数目。

当干排气成分与空气相近,排气露点温度为35~55℃之间。

排气绝对压力在97~103kPa之间时,某一断面的平均气流速度s V按下式计算:10.076nisV Kn==对于接近常温、常压条件下(t=20℃,B a+P s=101325Pa),通风管道中某一断面的平均空气流速aV按下式计算:11.29nia pV Kn==5.说明计算排气流速中排气密度和气体分子量的计算方法如下:(1)排气密度的计算①排气密度和其分子量、气温、压力的关系由下式计算:()()8312273s a sssM B Ptρ+=+式中:sρ——湿排气的密度,kg/m3;sM——排气气体的分子量,kg/kmol;aB——大气压力,Pa;sP——排气的静压,Pa;s t——排气的温度,℃;②标准状态下湿排气的密度按下式计算:()()22222221122.422.4n O O CO CO CO CO N N sw H O sw MsM X M X M X M X X M X ρ==+++-+⎡⎤⎣⎦式中:n ρ——标准状态下湿排气的密度,kg/m 3;Ms ——湿排气气体的分子量,kg/kmol ;2O M 、CO M 、2CO M 、2N M 、2H O M ——排气中氧、一氧化碳、二氧化碳、氮气和水的分子量,kg/kmol ;2O X 、CO X 、2CO X 、2N X ——排气中氧、一氧化碳、二氧化碳、氮气的体积百分数,%; sw X ——排气中水分含量的体积百分数,%。

③ 测量状态下烟道内湿排气的密度可按下式计算:式中:s ρ——测量状态下烟道内湿排气的密度,kg/m 3;Ps ——排气的静压,Pa 。

(2) 排气气体分子量的计算 ① 排气气体分子量的计算已知各成分气体的体积百分数X i 和其分子量M i ,排气气体的分子量按下式计算:s i i M XM =∑式中:s M ——排气气体的分子量,kg/kmol ; i X ——某一成分气体的体积百分数,%; i M ——某一成分气体的分子量,kg/kmol 。

② 干排气气体分子量的计算干排气气体的分子量M sd 按下式计算:222222sd O O CO CO CO CO N N M X M X M X M X M =+++③ 湿气气体分子量的计算湿排气气体分子量M s 按下式计算()()22222221s O O CO CO CO CO N N sw sw H O M X M X M X M X M X X M =+++-+五、流量(A )1.原理由测定断面的湿排气平均流速和测定断面面积,得到工况下的湿排气流量;由工况下的湿排气流量和大气压力、排气静压、排气温度、排气中水分含量体积百分数得到标准状态下干排气流量。

2.仪器 ①温度计。

②皮托管。

③斜管微压计或流速测定仪。

④U 型压力计。

⑤大气压力计。

⑥排气中水分含量测定装置。

3.测定方法(A )本方法与GB/T 16157-1996等效按本章温度,含湿量,压力,流速的测定方法测定排气的温度、水分含量体积百分数、压力、气流流速和大气压力。

4.计算①工况下的湿排气流量s Q 按下式计算:3600s s Q FV =⋅式中:s Q ——工况下湿气流量,m 3/h; F ——测定断面面积,m 2;s V ——测定断面的湿排气平均流速,m/s ;②标准状态下干排气流量sn Q 按下式计算:()2731101325273a s sn s sw sB P Q Q X t +=⋅⋅-+式中:sn Q ——标准状态下干排气流量,m 3/h ;a B ——大气压力,Pa ; s P ——排气静压,Pa ; s t ——排气温度,℃;sw X ——排气中水分含量体积百分数,%。