奥氏体转变[谷风参考]

- 格式:ppt

- 大小:3.90 MB

- 文档页数:51

奥氏体连续冷却转变过程1. 引言在材料科学领域,奥氏体连续冷却转变(Continuous Cooling Transformation,CCT)是一种重要的研究对象。

奥氏体连续冷却转变过程描述了材料在连续冷却条件下从高温相转变为奥氏体相的过程。

本文将对奥氏体连续冷却转变过程进行全面、详细、完整且深入地探讨。

2. 奥氏体和连续冷却转变2.1 奥氏体奥氏体是一种晶体结构,具有面心立方结构。

它是钢铁中最常见的组织之一,具有良好的机械性能和韧性。

奥氏体的形成与冷却速率密切相关。

2.2 连续冷却转变连续冷却转变是指材料在不同冷却速率下的相变过程。

当材料从高温相开始冷却时,其组织结构会发生变化,最终形成奥氏体。

3. 奥氏体连续冷却转变曲线奥氏体连续冷却转变曲线描述了材料从高温相到奥氏体相的转变过程。

该曲线通常由实验得到,可以用于预测和控制材料的组织结构。

3.1 实验方法实验方法包括等温转变试验和连续冷却转变试验。

连续冷却转变试验是通过将材料加热到高温相,然后以不同的冷却速率进行冷却,最后对样品进行金相观察和分析。

3.2 曲线特征奥氏体连续冷却转变曲线通常包括起始转变温度、转变时间和转变曲线形状等特征。

曲线形状可以分为S型曲线、C型曲线和T型曲线等。

4. 奥氏体连续冷却转变机理奥氏体连续冷却转变的机理涉及相变动力学和热力学等方面。

主要机理包括核化、生长和共析等过程。

4.1 核化核化是指相变开始的过程,即奥氏体晶核的形成。

核化速率受到冷却速率和过冷度的影响。

4.2 生长生长是指奥氏体晶核在冷却过程中逐渐长大和扩张的过程。

生长速率与温度和晶体结构有关。

4.3 共析共析是指奥氏体晶体与其他相共同存在的过程。

共析现象与合金元素的含量和相互作用有关。

5. 奥氏体连续冷却转变的应用奥氏体连续冷却转变在材料加工和热处理过程中具有重要的应用价值。

5.1 材料设计通过控制奥氏体连续冷却转变过程,可以设计出具有特定组织结构和性能的材料。

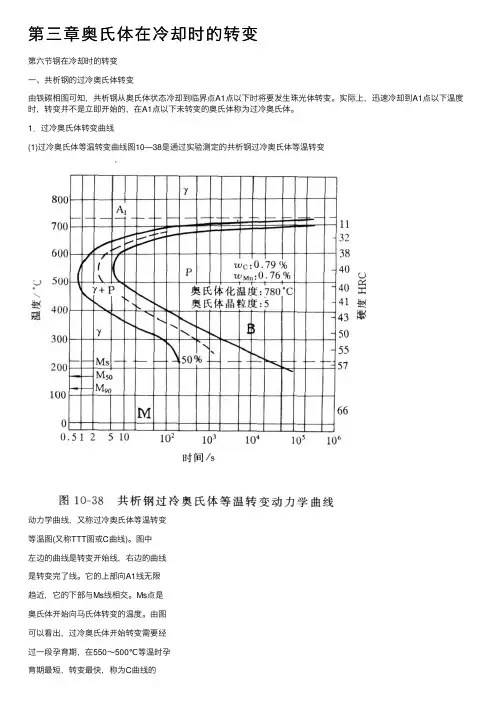

第三章奥⽒体在冷却时的转变第六节钢在冷却时的转变⼀、共析钢的过冷奥⽒体转变由铁碳相图可知,共析钢从奥⽒体状态冷却到临界点A1点以下时将要发⽣珠光体转变。

实际上,迅速冷却到A1点以下温度时,转变并不是⽴即开始的,在A1点以下未转变的奥⽒体称为过冷奥⽒体。

1.过冷奥⽒体转变曲线(1)过冷奥⽒体等温转变曲线图10—38是通过实验测定的共析钢过冷奥⽒体等温转变动⼒学曲线,⼜称过冷奥⽒体等温转变等温图(⼜称TTT图或C曲线)。

图中左边的曲线是转变开始线,右边的曲线是转变完了线。

它的上部向A1线⽆限趋近,它的下部与Ms线相交。

Ms点是奥⽒体开始向马⽒体转变的温度。

由图可以看出,过冷奥⽒体开始转变需要经过⼀段孕育期,在550~500℃等温时孕育期最短,转变最快,称为C曲线的“⿐⼦”。

在⿐温以上的⾼温阶段,随过冷度的增加,转变的孕育期缩短,转变加快;在⿐温以下的中温阶段,随过冷度的增加,转变的孕育期变长,转变变慢。

这是因为共析转变是扩散型相变,转变速率是由相变驱动⼒和扩散系数D两个因素综合决定的(参看第三节)。

过冷奥⽒体在不同的温度区间会发⽣三种不同的转变。

在A1~500~C区间发⽣珠光体转变,转变的产物是珠光体(P),其硬度值较低,在11~40HRC之间;550~C~Ms点区间发⽣贝⽒体转变,产物是贝⽒体(B),硬度值较⾼在40~55HRC之间;在Ms点以下将发⽣马⽒体转变,得到马⽒体(M),马⽒体的硬度很⾼,可达到60HRC以上。

碳素钢的贝⽒体转变温度区间与珠光体、马⽒体转变的温度区间没有严格的界限,相互之间有重叠。

⼀般认为过冷奥⽒体有了1%的转变即为转变的开始,转变已完成99%即为转变完了。

在转变开始线和转变完了线之间,还可以划出转变量为10%、50%、90%等等⼏条⼤体平⾏的曲线(图中以虚线表⽰)。

转变开始线、终⽌线与A。

线、Ms线之间将等温转变图划分成⼏个区域,各个区域表⽰组织状态及转变量与温度和时间之间的关系。

第三节奥氏体在冷却时的转变奥氏体在冷却时发生的组织转变,既可在恒温下进行,也可在连续冷却过程中进行,随着冷却条件的不同,奥氏体可在A1以下不同的温度发生转变,获得不同的组织。

所以,冷却是热处理的关键工序,它决定着钢在热处理后的组织和性能。

在临界转变温度A1以上存在的奥氏体是稳定的,不会发生转变。

但一旦冷却到A1以下,则变得不稳定,冷却时要发生组织转变。

这种在临界温度以下存在且不稳定的、将要发生转变的奥氏体称为过冷奥氏体。

研究过冷奥氏体的冷却转变行为,通常采用两种方法,一种是利用奥氏体等温转变曲线研究奥氏体在不同过冷度下的等温转变过程,另一种是利用奥氏体连续冷却转变曲线研究奥氏体在不同冷速下的连续冷却中的转变过程。

一、共析钢过冷奥氏体等温转变曲线这里以金相-硬度法为例,来说明共析钢的过冷奥氏体等温转变曲线的测定过程。

将共析钢制成圆形薄片试样(Φ10×1.5mm)。

试样被加热到临界点Ac1以上某一温度并保温一段时间,得到均匀的奥氏体组织,然后将试样分别迅速投入到不同温度的盐浴炉中,从放入盐浴中开始计时,每隔一段时间从盐浴中取出一块试样迅速放入水中。

对各试样做金相组织观察和硬度测定就可以得出各等温温度下不同等温时间内奥氏体的转变量,就可以得到一系列的奥氏体等温转变开始点和转变终了点。

若以等温转变温度为纵坐标,转变时间(以对数表示)为横坐标,将所有的转变开始点连接成一条曲线(称为等温转变开始线);同样,将所有的转变终了点也连成一条曲线(称为等温转变终了线),就可以得到如所示的共析钢过图 3-1共析钢的过冷奥氏体等温转变曲线图冷奥氏体等温转变曲线。

由于该曲线具有英文字母“C”的形状,故称C曲线,也称TTT(Time Temperature Transformation)曲线。

C曲线上部的水平线A1是奥氏体和珠光体的平衡温度。

下部的两条水平线分别表示奥氏体向马氏体转变的开始温度M s和终了温度M f。

第三节奥氏体在冷却时的转变奥氏体在冷却时发生的组织转变,既可在恒温下进行,也可在连续冷却过程中进行,随着冷却条件的不同,奥氏体可在A1以下不同的温度发生转变,获得不同的组织。

所以,冷却是热处理的关键工序,它决定着钢在热处理后的组织和性能。

在临界转变温度A1以上存在的奥氏体是稳定的,不会发生转变。

但一旦冷却到A1以下,则变得不稳定,冷却时要发生组织转变。

这种在临界温度以下存在且不稳定的、将要发生转变的奥氏体称为过冷奥氏体。

研究过冷奥氏体的冷却转变行为,通常采用两种方法,一种是利用奥氏体等温转变曲线研究奥氏体在不同过冷度下的等温转变过程,另一种是利用奥氏体连续冷却转变曲线研究奥氏体在不同冷速下的连续冷却中的转变过程。

一、共析钢过冷奥氏体等温转变曲线这里以金相-硬度法为例,来说明共析钢的过冷奥氏体等温转变曲线的测定过程。

将共析钢制成圆形薄片试样(Φ10×1.5mm)。

试样被加热到临界点Ac1以上某一温度并保温一段时间,得到均匀的奥氏体组织,然后将试样分别迅速投入到不同温度的盐浴炉中,从放入盐浴中开始计时,每隔一段时间从盐浴中取出一块试样迅速放入水中。

对各试样做金相组织观察和硬度测定就可以得出各等温温度下不同等温时间内奥氏体的转变量,就可以得到一系列的奥氏体等温转变开始点和转变终了点。

若以等温转变温度为纵坐标,转变时间(以对数表示)为横坐标,将所有的转变开始点连接成一条曲线(称为等温转变开始线);同样,将所有的转变终了点也连成一条曲线(称为等温转变终了线),就可以得到如所示的共析钢过图 3-1共析钢的过冷奥氏体等温转变曲线图冷奥氏体等温转变曲线。

由于该曲线具有英文字母“C”的形状,故称C曲线,也称TTT(Time Temperature Transformation)曲线。

C曲线上部的水平线A1是奥氏体和珠光体的平衡温度。

下部的两条水平线分别表示奥氏体向马氏体转变的开始温度M s和终了温度M f。

简述奥氏体连续冷却转变过程奥氏体连续冷却转变过程是指在高温下加热均匀的钢材,然后通过不同速度的冷却来控制其晶粒大小和组织结构,从而达到不同的力学性能和耐腐蚀性能。

本文将从以下几个方面进行详细介绍。

一、奥氏体连续冷却转变过程简介奥氏体连续冷却转变过程是一种常用的金属材料处理方法。

该过程可以通过控制钢材在高温下的加热时间和温度以及不同速度的冷却来实现对钢材组织结构和力学性能的控制。

在该过程中,钢材经历了多次相变,从高温下的奥氏体到室温下的马氏体、贝氏体等不同组织结构。

二、奥氏体连续冷却转变过程中的相变1. 奥氏体相变在高温下,钢材主要为奥氏体结构。

当钢材温度达到一定值时,开始出现相变现象。

具体而言,当钢材温度降至临界点以下时,其晶粒开始出现变化。

此时,奥氏体结构中的铁原子开始发生扭曲,形成了一些位错。

这些位错会在晶界处产生应力,从而导致晶粒的再结晶。

2. 马氏体相变当钢材温度降至一定程度时,奥氏体开始出现马氏体相变。

马氏体是一种具有高硬度和强韧性的组织结构,可以显著提高钢材的强度和耐磨性能。

在马氏体相变过程中,钢材中的铁原子开始重新排列,形成了新的晶粒结构。

3. 贝氏体相变随着钢材温度进一步降低,贝氏体相变开始出现。

贝氏体是一种具有优异韧性和耐腐蚀性能的组织结构,在某些特殊情况下可以用于制造高强度、高韧性、高耐蚀性的钢材。

三、奥氏体连续冷却转变过程中的冷却速率不同速度的冷却会对钢材组织结构和力学性能产生不同影响。

较快的冷却速率会使钢材中的晶粒变小,硬度和强度提高,但韧性下降。

较慢的冷却速率则会使钢材中的晶粒变大,韧性提高,但硬度和强度下降。

四、奥氏体连续冷却转变过程中的应用奥氏体连续冷却转变过程广泛应用于制造汽车、航空、航天等领域的高强度、高韧性、高耐蚀性钢材。

此外,在建筑、机械制造等领域也有广泛应用。

五、总结奥氏体连续冷却转变过程是一种重要的金属材料处理方法。

通过控制加热温度和时间以及不同速度的冷却,可以实现对钢材组织结构和力学性能的控制。

奥氏体转变温度奥氏体转变温度是指铁碳合金中奥氏体相转变为其他相的温度。

在铁碳相图中,奥氏体转变温度是很重要的参数,它决定了铁碳合金的组织结构和性能。

奥氏体转变温度有几个不同的温度值,包括下升温度、上升温度和猝灭温度。

1.下升温度:下升温度又称为马氏体开始转变温度,指铁碳合金中奥氏体开始转变为马氏体的温度。

下升温度可以通过显微组织观察法、硬度测定法和磁滞测定法来测定。

例如,对于碳钢来说,下升温度一般在400℃左右。

2.上升温度:上升温度指奥氏体开始转变为渗碳体的温度。

上升温度可以通过测定材料的脱碳深度、显微组织观察法和差热分析法来确定。

在一般的碳钢中,上升温度在600~700℃之间。

3.猝灭温度:猝灭温度是指铁碳合金中奥氏体的猝灭转变温度。

猝灭转变是指在一定温度下,奥氏体在空气中快速冷却的过程中,不能充分转变为马氏体,而形成变体、残余奥氏体、珠光体等结构。

猝灭温度可以通过差热分析法、X射线衍射法和电子显微镜等方法进行测定。

除了上述的几个常见的奥氏体转变温度,还有一些其他的重要温度,包括公共淬火温度、A1和A3温度等。

公共淬火温度是指钢铁材料中含有α-Fe和γ-Fe两相的共存温度,一般在800℃左右。

A1温度是钢中奥氏体开始与渗碳体共存的温度,一般在723℃左右。

A3温度是指铁碳合金中开始形成完全奥氏体的温度,一般在910℃左右。

在实际应用中,奥氏体转变温度的确定对于控制铁碳合金的制备和性能具有重要意义。

通过调整冷却速度、合金成分和热处理工艺等措施,可以控制奥氏体转变温度,从而实现所需的组织结构和性能。

对于不同的铁碳合金材料,奥氏体转变温度可能会有所不同,因此需要根据具体材料的要求来确定相应的转变温度。