第四讲 多缸动作控制回路

- 格式:ppt

- 大小:901.50 KB

- 文档页数:20

6)PLC的软件方面,也采取了一系列提高系统可靠性的措施。

例如,采用软件滤波等;软件自诊断;简化编程语言等。

2、易操作性PLC的易操作性表现在下列几个方面:(1)操作方便PLC的操作包括程序输入和程序更改的操作。

大多数PLC采用编程器进行输入和更改的操作。

编程器至少提供了输入信息的显示,对大中型的PLC,编程器采用了CRT屏幕显示,因此,程序的输入直接可以显示。

更改程序的操作也可直接根据所需要的地址编号或接点号进行搜索或顺序寻找,然后进行更改。

更改的信息可在液晶屏或CRT上显示。

(2)编程方便PLC有多种程序设计语言可供使用。

对电气技术人员来说,由于梯形图与电气原理图较为接近,容易掌握和理解。

采用布尔助记符编程语言,十分有助于编程人员的编程。

(3)维修方便PLC具有的自诊断功能对维修人员维修技能的要求减低。

当系统发生故障时,通过硬件和软件的自诊断,维修人员可以很快的找到故障的部位,以便维修。

3、灵活性PLC的灵活性表现在以下几个方面:(1)编程的灵活性。

1933年美国制造出6m/s的高速电梯。

在第二次世界大战以后,美国的建筑业得以快速发展,促使电梯也进入了发展时期,新技术被广泛用于电梯。

1949年研制出了电梯的群控系统。

1955年出现了真空管小型计算机控制的电梯。

1962年在美国出现了8.5m/s的高速电梯。

在1976年将固体晶闸管用于电梯拖动系统。

随着电力电子技术的发展,在用晶闸管取代直流发电机-电动机组的同时,研制出了变流调压调速系统,使交流电梯的调速性有了明显的改善。

1976年将微处理器应用于电梯。

至此,电梯的控制技术已经有了很大的发展。

进入80年代,电梯控制技术又有了新的变化。

由于固体功率器件的不断发展和完善以及微电子技术的应用,使电梯发展更加现代化。

1985年日本生产出世界上第一台螺旋式自动扶梯,使其明显减小了占地面积。

当前,在电梯电力拖动方面,除了大容量电梯还要采用直流拖动系统以外,用交流变频调速方式取代了直流调速方式,已成为高速电梯的主流。

干这行,爱这行液压与气动技术--多缸工作控制回路1顺序动作回路目录2同步回路3互不干扰回路液压与气动技术多缸工作控制回路一个油源驱动多个液压缸,或按顺序,或同步动作,要避免压力、流量的干涉。

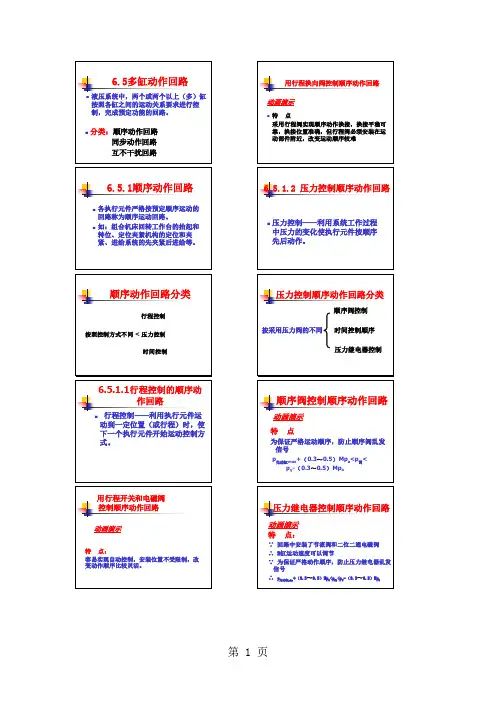

顺序动作回路同步回路多缸工作控制回路互不干扰回路1顺序动作回路用于使各缸按预定顺序动作,如工件应先定位、后夹紧、再加工等场合。

有行程阀控制和压力控制两大类。

(一)行程控制的顺序动作回路1、用行程阀控制的顺序动作回路2、用行程开关控制的顺序动作回路行程控制的顺序动作回路,换接位置准确,动作可靠,特别是行程阀控制回路换接平稳,常用于对位置精度要求较高的场合。

(二)压力控制的顺序动作回路顺序动作回路1、用顺序阀控制的顺序动作回路(二)压力控制的顺序动作回路顺序动作回路1、用压力继电器控制的顺序动作回路2同步回路液压与气动技术同步回路使两个或多个液压缸在运动中保持相对位置不变或保持速度相同的回路称为同步回路。

1、并联调速阀的同步回路这种同步回路结构简单,但是两个调速阀的调节比较麻烦,而且还受油温`泄漏等的影响故同步精度不高,不宜用在偏载或负载变化频繁的场合。

并联调速阀的同步回路同步回路2、用比例调速阀的同步回路该回路精度较高,绝对精度达0.5mm,已足够一般设备的要求。

只适用于负载较小的液压系统3、带补偿措施的串联液压缸同步回路同步回路3互不干扰回路对于工作进给稳定性要求较高的多缸液压系统,必须采用互不干扰回路。

互不干扰回路多缸互不干扰回路作用:防止多缸因速度快慢不同(压力不同)互相干扰。

泵1:小流量,控制任一缸工进。

泵2:大流量,控制各缸快速进退。

各司其职,无干扰。

小结1顺序动作回路2同步回路3互不干扰回路。

同步回路∵6.5.2.2流量控制阀的同步回路串联液压缸的同步回路带补偿装置的串联液压缸活塞先到左位接入系统,压力油控下腔与油箱接通点图示为通过双泵供油实现多缸快慢速互不干扰的回路。

大泵供油小泵供油大泵供油大泵供油小泵供油大泵供油快速回路6.2.1.2双泵供油快速回路增速缸快速回路处于左位,压力油经柱塞孔进,推动活塞快速向右移从油箱吸取,活塞缸右腔油液经换向阀回油当执行元件接触工件,工作压力升开启,高压油关闭充液阀、,活塞转换成慢速运动,且推力增换向阀处于右位,压力油进入活塞缸,大腔回油排动画演示速度换接回路功用两个调速阀串联)的流量调定值必须两种工作速度的切换回路两个调速阀并联)用行程阀或行程开关的速度切换回路通过改变挡块的斜度来调整切换过程的速度以达到要求的速度换接平稳性;切换位置比较精确行程阀的安装位置不能任意布置,管路连接比较复杂。

容易造成泄漏阀,通过挡块压下电来操作,接。

虽然阀的安装灵活,但速度换接的平稳性、可靠性和换接单级调压回路双向调压回路图示,由溢流阀2调压,压力较低左位,由溢流阀1调压,压力较6.4.2 卸荷回路⏹卸荷:泵在很小功率下运转的情况图示,增压器输右位,增压器左行为下次增压准只能断续增压。

双作用增压器的增压回动画演示回路对保压稳定性要求不高液压泵自动补油的6.4.6 平衡回路回路动画演示采用液控单向阀的平液控单向阀是锥面密封,故闭锁性能好。

回路油路上串联单向节流阀用于保证活塞下行的液控单向阀平衡回路特点液控单向阀锥面密封可用于停留时间长或要求停止位置准顺序阀控制的泄压回路A1A2速度负载特性液压缸稳定工作时的受力平衡方程AA1A2与进口节流调速回路比较将节流阀装在与执行元件并联的支路上,即与缸并联,溢流阀做安全阀,p P取决于负载,p P= p1=△p = F/A动画演示节流阀旁路节流调速回路速度负载特性= q P-⊿q= q p-K L A T(p1-p2)m= q p-K L A T(F/A)m液压缸的工作速度为:v = q1/A =[q p-K L A T(F/A)m]/A=C,F↑,v↓,F↓,v↑,即v—F特性更软F=C,↑A T,v↓; ↓A T↑v,即速度随A T而变化结论速度受负载变化的影响大,在小负载或低速时,曲线陡,回路的速度刚性差。

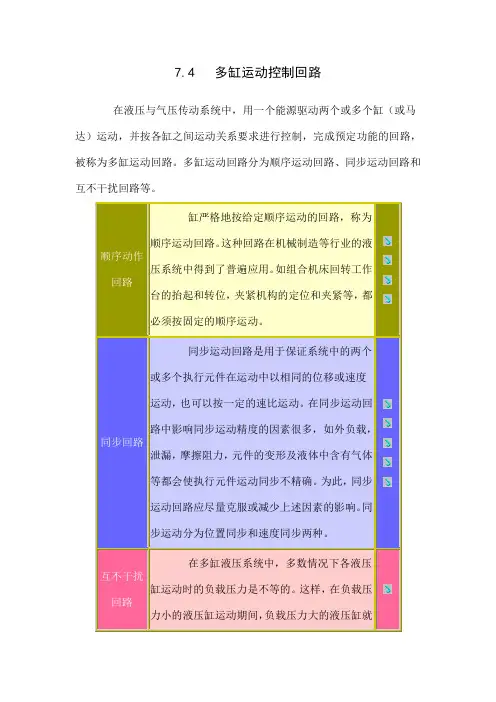

7.4 多缸运动控制回路在液压与气压传动系统中,用一个能源驱动两个或多个缸(或马达)运动,并按各缸之间运动关系要求进行控制,完成预定功能的回路,被称为多缸运动回路。

多缸运动回路分为顺序运动回路、同步运动回路和互不干扰回路等。

顺序动作回路缸严格地按给定顺序运动的回路,称为顺序运动回路。

这种回路在机械制造等行业的液压系统中得到了普遍应用。

如组合机床回转工作台的抬起和转位,夹紧机构的定位和夹紧等,都必须按固定的顺序运动。

同步回路同步运动回路是用于保证系统中的两个或多个执行元件在运动中以相同的位移或速度运动,也可以按一定的速比运动。

在同步运动回路中影响同步运动精度的因素很多,如外负载,泄漏,摩擦阻力,元件的变形及液体中含有气体等都会使执行元件运动同步不精确。

为此,同步运动回路应尽量克服或减少上述因素的影响。

同步运动分为位置同步和速度同步两种。

互不干扰回路在多缸液压系统中,多数情况下各液压缸运动时的负载压力是不等的。

这样,在负载压力小的液压缸运动期间,负载压力大的液压缸就不能运动。

例如,在组合机床液压系统中,当某液压缸快速运动时,因其负载压力小,其它液压缸就不能工作进给(因为工进时负载压力大)。

这种现象被称为各缸之间运动的相互干扰。

行程开关和电磁换向阀控制的顺序运动回路在用行程开关和电磁换向阀控制的顺序运动回路中,左电磁换向阀的电磁铁通电后,左液压缸按箭头①的方向右行。

当它右行到预定位置时,挡块压下行程开关2,发出信号使右电磁换向阀的电磁铁通电,则右液压缸按箭头②的方向右行。

当它运行到预定位置时,挡块压下行程开关4,发出信号使左电磁换向阀的电磁铁断电,则左液压缸按箭头③的方向左行。

当它左行到原位时,挡块压下行程开关1,使右电磁换向阀的电磁铁断电,则右液压缸按箭头④的方向左行,当它左行到原位时,挡块压下行程开关3,发出信号表明工作循环结束。

这种用电信号控制转换的顺序运动回路,使用调整方便,便于更改动作顺序,因此,应用较广泛。

7.4多缸运动控制回路在液压与气压传动系统中,用一个能源驱动两个或多个缸(或马达)运动,并按各缸之间运动关系要求进行控制,完成预定功能的回路,被称为多缸运动回路。

多缸运动回路分为顺序运动回路、同步运动回路和互不干扰回路等。

顺序动作回路缸严格地按给定顺序运动的回路,称为顺序运动回路。

这种回路在机械制造等行业的液压系统中得到了普遍应用。

如组合机床回转工作台的抬起和转位,夹紧机构的定位和夹紧等,都必须按固定的顺序运动。

同步回路同步运动回路是用于保证系统中的两个或多个执行元件在运动中以相同的位移或速度运动,也可以按一定的速比运动。

在同步运动回路中影响同步运动精度的因素很多,如外负载,泄漏,摩擦阻力,元件的变形及液体中含有气体等都会使执行元件运动同步不精确。

为此,同步运动回路应尽量克服或减少上述因素的影响。

同步运动分为位置同步和速度同步两种。

互不干扰回路在多缸液压系统中,多数情况下各液压缸运动时的负载压力是不等的。

这样,在负载压力小的液压缸运动期间,负载压力大的液压缸就不能运动。

例如,在组合机床液压系统中,当某液压缸快速运动时,因其负载压力小,其它液压缸就不能工作进给(因为工进时负载压力大)。

这种现象被称为各缸之间运动的相互干扰。

行程开关和电磁换向阀控制的顺序运动回路在用行程开关和电磁换向阀控制的顺序运动回路中,左电磁换向阀的电磁铁通电后,左液压缸按箭头①的方向右行。

当它右行到预定位置时,挡块压下行程开关2,发出信号使右电磁换向阀的电磁铁通电,则右液压缸按箭头②的方向右行。

当它运行到预定位置时,挡块压下行程开关4,发出信号使左电磁换向阀的电磁铁断电,则左液压缸按箭头③的方向左行。

当它左行到原位时,挡块压下行程开关1,使右电磁换向阀的电磁铁断电,则右液压缸按箭头④的方向左行,当它左行到原位时,挡块压下行程开关3,发出信号表明工作循环结束。

这种用电信号控制转换的顺序运动回路,使用调整方便,便于更改动作顺序,因此,应用较广泛。

第四节多缸工作控制回路多缸工作控制回路是在液压系统中若采用同一液压泵驱动多个执行元件工作的回路。

顺序动作回路。

顺序动作回路是实现多个执行元件按预定的顺序运动的回路,按其控制原理可分为行程控制和压力控制等。

1. 压力控制的顺序动作回路它是利用某油路的压力的变化使压力控制元件(如顺序阀、压力继电器等)动作发出控制讯号,使执行元件按预定顺序动作。

图10.48所示为采用顺序阀的控制动作回路。

阀A和阀B是由顺序阀与单向阀构成的组合阀,称为单向顺序阀。

它们与电磁换向阀1配合动作,使A、B两液压缸实现1、2、3、4顺序动作。

图示位置,1Y A、2YA均断电,电磁阀处于中位,缸A、B的活塞均处于左端位置,当1Y A通电,电磁阀左位工作时,压力油先进入A缸左腔,A 缸右腔经阀2中单向阀回油,A缸活塞右移实现动作1;当活塞行至终点停止时,系统压力升高,当压力升高到阀3中顺序阀调定压力时,顺序阀打开,压力油进入B左腔,B缸活塞右移,实现动作2;当2Y A通电,电磁阀1右位工作时,压力油先进入B缸右腔,B缸左腔油液经阀3中的单向阀回油,其活塞左移实现动作3;当B缸活塞左移至终点停止时,系统压力升高,当压力达到阀2中顺序阀的调定压力时,顺序阀打开,压力油进入A缸右腔,左腔回油,活塞左移实现动作4。

采用压力控制的顺序动作回路,能反映负载的变化情况,但同一系统中,不宜多次使用,以免使系统压力因此而升高,效率降低。

这种控制方式的灵敏度较高,但动作可靠性较差,执行元件间的动作位置精度较低。

工作循环开始时,1DT通电,缸1活塞右行至终点;当压力升高到压力继电器1YJ 的调定压力时,3DT通电,缸2活塞右行至终点;4DT通电、3DT断电,缸2活塞左行至终点;当压力升高到压力继电器2YJ的调定压力时,2DT通电、1DT断电,缸1活塞退回原位。

为了确保动作顺序的可靠性,压力继电器的调定压力应比前一动作液压缸所需最大工作压力高出0.5MPa以上2. 行程控制顺序动作回路它是利用某一执行元件运动到预定行程以后,发出电气或机械控制讯号,使另一执行元件运动的一种控制方式。

第四节多缸动作回路一、顺序动作回路在多缸液压系统中,往往需要按照一定的要求顺序动作。

例如,自动车床中刀架的纵横向运动,夹紧机构的定位和夹紧等。

顺序动作回路按其控制方式不同,分为压力控制、行程控制和时间控制三类,其中前两类用得较多。

图7-26压力继电器控制的顺序回路1.用压力控制的顺序动作回路压力控制就是利用油路本身的压力变化来控制液压缸的先后动作顺序,它主要利用压力继电器和顺序阀来控制顺序动作。

(1)用压力继电器控制的顺序回路。

图7-26是机床的夹紧、进给系统,要求的动作顺序是:先将工件夹紧,然后动力滑台进行切削加工,动作循环开始时,二位四通电磁阀处于图示位置,液压泵输出的压力油进入夹紧缸的右腔,左腔回油,活塞向左移动,将工件夹紧。

夹紧后,液压缸右腔的压力升高,当油压超过压力继电器的调定值时,压力继电器发出讯号,指令电磁阀的电磁铁2DT、4DT通电,进给液压缸动作(其动作原理详见速度换接回路)。

油路中要求先夹紧后进给,工件没有夹紧则不能进给,这一严格的顺序是由压力继电器保证的。

压力继电器的调整压力应比减压阀的调整压力低3×105~5×105Pa.图7-27顺序阀控制的顺序回路(2)用顺序阀控制的顺序动作回路。

图7-27是采用两个单向顺序阀的压力控制顺序动作回路。

其中单向顺序阀4控制两液压缸前进时的先后顺序,单向顺序阀3控制两液压缸后退时的先后顺序。

当电磁换向阀通电时,压力油进入液压缸1的左腔,右腔经阀3中的单向阀回油,此时由于压力较低,顺序阀4关闭,缸1的活塞先动。

当液压缸1的活塞运动至终点时,油压升高,达到单向顺序阀4的调定压力时,顺序阀开启,压力油进入液压缸2的左腔,右腔直接回油,缸2的活塞向右移动。

当液压缸2的活塞右移达到终点后,电磁换向阀断电复位,此时压力油进入液压缸2的右腔,左腔经阀4中的单向阀回油,使缸2的活塞向左返回,到达终点时,压力油升高打开顺序阀3再使液压缸1的活塞返回。