减少加热炉内钢坯氧化铁皮的途径

- 格式:pdf

- 大小:151.68 KB

- 文档页数:6

关于钢坯在加热炉内氧化的讨论关于钢坯在加热炉内氧化的讨论(棒材⼚熊斌)摘要:本⽂就钢坯在加热炉内加热的过程中氧化铁⽪形成的机理和原因以及影响因素进⾏了简单的论述,同时提出了⼀些减少氧化烧损的措施和⽅法。

关键词:钢坯、加热炉、氧化1、前⾔:钢坯的氧化即钢坯表⾯被加热炉内的⽓体(如CO2、H2O↑、O2、SO2)反应⽽⽣成氧化铁⽪(即烧损)。

氧化铁⽪占加热钢坯总量的百分数叫烧损率。

通常情况下,钢加热⼀次烧损率⼤致在1%-1.5%,严重的可达3%,较好的则可控制在1%以下。

钢坯的氧化不仅使成材率⼤幅降低,⽽且,氧化铁⽪的产⽣还有如下不良影响:(1)、由于炉内堆积的氧化铁⽪吸收⼤量的热量,从⽽降低了加热炉的热效率和钢坯的加热速度;(2)、氧化铁熔化后会浸蚀耐⽕砖,从⽽使加热炉寿命降低,严重的只好被迫提前停炉⼤修;(3)、排烟过程中,由于吸附作⽤,氧化铁⽪会随烟⽓进⼊蓄热室或蓄热体,遇热熔化后会致使蓄热球板结,缩短蓄热⼩球的使⽤周期,同时,氧化铁⽪还会堵塞蓄热室内层挡砖⼩孔或蓄热体⼩孔。

这⼀切均会导致加热炉排烟不畅,炉压升⾼,升温困难等严重后果;(4)、对氧化铁的清理加⼤了⽣产⼯⼈的劳动强度及增加能源、运输等成本费⽤和⼆次回收利⽤的费⽤;(5)、氧化铁⽪的产⽣,还会增加轧辊的磨损和影响成品的表⾯质量。

总之,钢坯的氧化是有百害⽽⽆⼀益的。

那么,影响钢坯氧化的因素有哪些?如何有效抑制钢坯的氧化呢?2、氧化铁形成的机理和必要因素钢坯的氧化是钢坯在加热炉内加热的过程中,氧原⼦与铁原⼦发⽣化学反应的结果。

在钢坯的加热过程中,炉⽓中的氧原⼦通过钢坯表⾯向钢坯内部扩散,当这两种元素接触以后,在⼀定的条件下就会发⽣化学反应⽽⽣成氧化铁,⽽且氧化铁的最外层是铁的最⾼价氧化物Fe2O3,中间是Fe3O4,内层是FeO。

(1)、加热温度。

从上表可以看出:加热温度愈⾼,氧化愈剧烈。

钢坯在600-700℃时开始⽣成氧化铁⽪;温度在900-1000℃时,氧化速度加快,氧化铁⽪变厚;当钢温⾼于1200℃时,氧化速度是800℃的10倍。

连铸减少铸坯氧化铁皮方案一、减少氧化铁皮的意义目前铸造一车间连铸机主要生产20#、45#钢坯,生产过程中,铸坯表面产生大量的氧化铁皮,铸坯出拉矫机后,氧化铁皮大块大块的脱落,既影响铸坯质量及钢水收得率,同时也造成氧化铁皮清理量大,清理困难。

因而减少和防止连铸坯在冷却过程中的氧化,对提高成材率具有十分重要的意义。

解决这个问题,可有效的提高产量、减少单位成品的金属消耗、降低成本,得到显着的经济效益。

二、氧化铁皮形成机理高温钢水在连铸结晶器内凝固成型,形成一定厚度的坯壳,铸坯出结晶器后表面温度较高,暴露在空气中,与氧气及二冷室的水蒸汽发生反应,生成氧化铁。

具体反应式如下:⑴、钢与氧气的反应:2Fe+O2=2FeO3Fe+2O2=Fe3O42Fe3O4+1/2O2=3Fe2O3⑵、钢与水的反应:Fe+H2O=FeO+H23Fe+4H2O=Fe3O4+4H23FeO+H2O=Fe3O4+H2由以上反应可知,连铸坯表面的氧化铁在整个厚度上不仅仅是一种氧化铁,最多可能存在三种氧化铁,从外到内Fe2O3、Fe3O4、FeO同时存在。

而且形貌、成分、结构不同的氧化层与基体的结合力不同,FeO为面心立方、晶轴为,Fe3O4为立方晶体,晶轴为,面心立方的FeO 分解成立方晶体的Fe3O4,组织结构转变,体积产生膨胀,这就是高温铸坯表面产生氧化铁皮并容易脱落的原因。

三、铸坯氧化的影响因素1、钢水温度的影响钢水温度高,钢坯出结晶器后温度也相应增高,氧化铁皮的生成几率增大。

目前,我司连铸钢水受生产节奏及钢包、中间包保温效果差,散热快等因素的影响,上台温度普通偏高,这是造成铸坯氧化铁皮厚的一个主要原因。

2、钢中化学成份的影响钢中的一些合金元素对于连铸坯表面氧化铁皮的生成速度也有一定的影响,其中碳、硅、镍、铜、硫促进氧化铁皮形成,锰、铝、铬可以减缓氧化铁皮的形成。

因而在生产过程中,降低易产生氧化铁皮的合金元素含量,有利于减少铸坯氧化铁皮的生成。

热轧带钢表面氧化铁皮控制与消除随着国民经济的快速发展,各种新技术的层出不穷都大大推动了钢铁行业的发展,作为国民经济的主导行业之一,钢铁行业对我国经济建设的发展有着极其重要的影响和作用,对此,必须引起高度的重视。

文章主要针对作为钢铁行业重要品种之一的热轧带钢在现阶段存在的一些问题进行简要的分析与总结,并针对其质量问题提出了相应的解决措施,从而减少成本的大量输出,提高整体的综合效益。

标签:热轧带钢;表面氧化;控制分析1 热轧带钢氧化铁皮控制技术及其发展1.1 热轧带钢生产工艺流程在进行生产工艺前,必须清楚的了解每一个板坯连轧施工作业方式,通常情况下,板坯是经由炼钢连铸车间的连铸机将其直接推入热轧板坯库,然后再经由加热炉加热进行连铸作业。

针对不能直接进行加热的板坯,可先将放入保温库然后通过吊车直接运送加热炉内进行加热。

这样做的目的不仅仅可以保证板坯不被损害且为直接轧制创造了可能。

连铸板坯是利用计算机技术进行数据的整合,通过辊道将其直接运送至板坯库,操作人员可以在其监视器上进行板坯相关问题的处理,针对不合格板坯可以直接进行核对,并进行登记输入,这样不仅仅提高了工作效率,还有效的避免了不合格板坯在生产过程中的使用,大大提高了质量,避免不必要损失的发生。

利用计算机进行整合管理也将成为未来钢铁行业发展的趋势之一。

普通板坯进行装炉连轧时,要按照相应的步骤进行连轧,这样才能保证其质量。

连轧过程中,要针对连轧板坯的数量、重量进行一一的核对,保证没有错漏的情况下就可以直接推入炉内进行辊道连轧,然后经过测试、定位再进行加热。

连铸和热轧作为不同的两种工艺,在直接热装轧制中都起到了至关重要的作用。

为了有效的降低生产成本,提高工作效率可以制定相同的生产计划,将合格的连铸板坯在指定的加热炉内进行加热,这样就减少了板坯反复运送的吊车作业,可以通过卸料直接进行热装板坯至加热炉内,板坯在经过了加热以后通过上料辊道由装钢机进行加热一定温度后,就可以按照轧制的要求拖钢,最后放在加热炉出炉的辊道上。

探讨轧钢加热炉节能及降低氧化烧损的途径轧钢加热炉是钢铁生产中重要的热处理设备,用于将钢坯加热至一定温度,以便进行下一道工序的加工。

然而,在加热过程中,不可避免地会出现氧化烧损现象,这会导致生产成本的增加和能源浪费。

因此,降低轧钢加热炉的能耗和氧化烧损,成为钢铁生产过程中急需解决的问题之一。

一、节能方面1、采用高效燃料:传统的轧钢加热炉通常采用重油、煤等燃料,这些燃料存在着高能耗、高排放等问题。

采用天然气、生物质燃料等清洁、高效的燃料,是减少能耗、降低碳排放的有效途径。

2、改善炉膛结构:炉膛的结构直接影响了热量的传递效率。

改善炉膛内的结构,增加热量传递面积和热量利用率,能够有效地减少能耗。

3、优化燃烧条件:在炉内达到适当的燃烧条件,通过调节风量、比例阀等工艺参数,可以提高燃烧效率,降低能耗。

4、采用余热回收技术:利用余热回收技术,在加热钢坯的过程中回收废热,供暖、供电等其他用途,从而充分利用能源。

二、降低氧化烧损方面1、采用保护气氛:在加热钢坯的过程中,采用保护气氛,能够有效地防止氧化烧损现象的发生。

通常采用氮气、氩气等惰性气体作为保护气氛。

2、合理调节加热温度:将加热温度控制在合理范围内,能够有效地降低氧化烧损的发生。

通过精准控制加热温度,可以使钢坯表面的氧化膜形成得更薄、更膜稳定,从而减少氧化烧损。

3、控制加热时间:过长的加热时间会增加氧化烧损的风险。

因此,通过控制加热时间,可以降低氧化烧损的发生。

4、优化加热速度:加热速度的快慢也会影响氧化烧损的程度。

适当加快加热速度,降低加热时间,能够减少氧化烧损。

总的来说,轧钢加热炉的能耗和氧化烧损问题是产业升级和环保要求下急需解决的关键问题。

通过采用高效燃料、改善炉膛结构、优化燃烧条件、余热回收技术等措施,可以有效地节能减排。

同时,采用保护气氛、合理控制加热温度、加热时间和速度等手段,可以减少氧化烧损现象的出现,提高生产效率和经济效益。

减少钢坯氧化烧损的探讨高建舟 徐玉军 冀志宏(安阳钢铁股份有限公司)摘要 通过对钢坯在炉内加热过程中的氧化机理和现象的分析,探讨了炉内气氛、加热时间、加热温度以及钢的化学成份对钢坯氧化过程的影响,并结合生产实际操作给出了若干改善或减少钢坯氧化烧损的方法。

关键词 钢坯 氧化 探讨THE DISCUSSION TO RE DUCE STEE L BI LLET OXI DATION BURNING LOSSG ao Jianzhou Xu Y ujun Ji Zhihong(Anyang Iron&S teel C o.,Ltd)ABSTRACT Through analyzing and researching the oxidizing mechanism,discussed oxidizing law and in fluence of flav ours,heat2 ing time,heating tem perature in furnace and consist of steel billet,it is found s ome ameliorating which probably proposed the oper2 ation or methods to reduce steel billet oxidizing loss.KE Y WOR DS steel billet oxidation discussion0 前言钢在加工过程中,要经过多次加热和冷却。

每次加热和冷却,钢的表面都会生成氧化铁皮而造成钢的烧损。

一般情况下经过多次加热后金属的总烧损率可达3%~5%。

钢的氧化增加了金属的无为损耗,而且还会引起一系列不良后果,如脱碳、气泡显露等,严重影响到钢的加工质量。

1 钢坯在炉内的氧化众所周知,钢坯在炉内的氧化是由两种元素在相反的方向上扩散的结果,即炉气中的氧原子通过钢坯表面向内部扩散,而铁离子则由内部向外扩散,当两元素相遇,在一定的加热温度和炉内气氛等条件下,起化学反应而生成铁的氧化物。

探讨轧钢加热炉节能及降低氧化烧损的途径轧钢加热炉是钢铁生产过程中的重要环节,对钢材进行加热热处理,以提高钢材的塑性和韧性,减少体积缩减和内部应力,从而保证钢材的质量。

传统的加热炉存在能源浪费和氧化烧损等问题,为了实现节能和降低氧化烧损,可以采取以下途径:1. 优化炉膛结构:对加热炉的炉膛结构进行优化设计,在保证加热效果的前提下,尽量减少炉膛的内部空气流动,降低燃料的消耗。

改善炉膛内的温度分布,使其更加均匀,减少钢材的温度梯度和应力,提高钢材的质量。

2. 采用先进的燃烧技术:采用高效率和低氮氧化物燃烧技术,如燃烧器预混技术、气液混合燃烧技术等,提高燃料的利用率,降低燃料的消耗。

还可以采用多炉联控技术,实现燃烧系统的精细化调控,进一步提高能效。

3. 循环利用废热:将炉膛的废热进行回收利用,供给其他工艺流程或者热水供暖等用途,减少能源的浪费。

可以通过增加余热锅炉或者蒸汽发生器,将废热转化为热能,提高能源利用效率。

4. 控制氧化烧损:采取有效的技术手段,控制氧化烧损的产生。

可以通过控制燃烧过程中的氧气含量,减少钢材与氧气的接触,从而降低氧化烧损。

还可以采用保护气体或者真空炉等方法,减少氧化烧损的发生。

5. 提高设备的运行效率:定期对加热炉进行维护和保养,确保设备的正常运行。

可以采用有效的清洗、检修和调整措施,保证燃烧器、烟囱和热交换器等设备的效率和稳定性,减少能源的损耗和浪费。

轧钢加热炉节能和降低氧化烧损的途径多种多样,可以通过优化炉膛结构、应用先进的燃烧技术、循环利用废热、控制氧化烧损以及提高设备的运行效率等方法来实现。

这些措施能够有效减少能源的消耗和浪费,提高钢材的质量和产能,对于钢铁生产的可持续发展具有重要意义。

探讨轧钢加热炉节能及降低氧化烧损的途径随着环保意识的不断提高,钢铁企业面临着更加严峻的挑战。

其中,降低能耗和控制氧化烧损是钢铁企业必须面对的问题之一。

轧钢加热炉是钢铁生产过程中耗能最大的环节之一,如何降低轧钢加热炉的能耗和氧化烧损是当前激烈讨论的话题。

以下就是探讨轧钢加热炉节能及降低氧化烧损的途径。

一、节能途径1.合理选择燃料选择合适的燃料可以降低能量消耗。

如采用高热值、低灰分的燃料,如天然气、液化石油气等,可以提高燃烧效率,在节能的同时还可以降低污染物排放。

2.进行烟气废热回收烟气废热回收是热工过程中比较有效的节能措施之一。

可以采用烟气余热锅炉、空气预热器等设备回收烟气中的废热,再次利用于炉内加热,提高能源的利用效率。

3.合理设计炉膛结构合理设计炉膛结构能够提高燃烧效率和炉内温度分布均匀性,减少不必要的能量损失。

可以选择U型或V型炉膛,保证炉内气体的充分混合和温度的均匀分布。

4.采用节能技术采用先进的节能技术可以显著降低能耗。

如变频调速技术、自动控制技术、燃气脉冲点火技术等,可以有效降低燃料消耗,提高炉温控制精度和稳定性。

二、降低氧化烧损的途径1.减少氧化性气体的含量氧化性气体如氧气、水蒸气等容易在高温下和钢材反应,造成钢材表面严重氧化和烧损。

可以减少氧化性气体的含量,采用还原性气氛,如氢气、甲烷等,减少钢材表面的氧化和烧损。

2.优化炉内气氛组成选择合适的转炉净化工艺可以优化炉内气氛组成,减少氧化性气体的含量,保证钢材表面不受氧化损伤。

3.提高加热速率提高加热速率可以有效降低钢材表面的氧化烧损。

可以通过加快燃料燃烧速度、增加燃烧器数量或加大燃烧器功率等方式,加快加热速率。

4.控制炉内氧气含量控制炉内氧气含量可以有效降低烧损。

可以采用氧含量在线监测和气氛调节技术,实时掌握炉内氧气含量,保持还原性气氛,降低氧化烧损的风险。

结论轧钢加热炉节能和降低氧化烧损是钢铁企业实现节能减排、提高效益的关键技术。

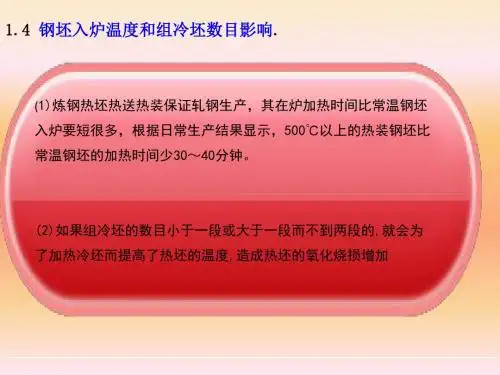

最大化降低异形坯加热炉氧化烧损摘要:钢坯在加热过程中不可避免的存在氧化,要降低氧化烧损,需从其产生的原因入手。

通过对钢坯在炉内加热过程中的氧化机理分析,综合炉内气氛、加热温度时间以及钢坯化学成分等因素,并结合莱钢型钢厂异形坯加热炉的生产实际来寻找降低氧化烧损的途径和方法。

关键词:异形坯氧化烧损加热时间炉内气氛中图分类号:td327.3 文献标识码:a 文章编号:1009-914x (2013)23-430-02一、前言钢坯氧化烧损带来的影响也是多方面的,首先造成成材率下降,氧化铁皮在炉内的积存使加热炉使用周期缩短,除磷机未能清除的铁皮严重影响产品质量,除此之外,钢坯的氧化还可能带来如脱碳、气泡显露等严重后果。

二、钢坯氧化烧损的原因分析及对策钢坯在炉内的氧化是由两种元素原子fe和o相互结合的过程,一般情况下,钢坯表面生成的氧化铁皮的结构是。

这三种氧化物以固溶体存在于钢的表面,固溶点一般在1330-1350度之间。

影响钢坯氧化的因素包括钢坯加热温度、加热时间、炉内气氛和钢的成份等。

1、钢坯加热温度温度对钢坯氧化烧损的影响是非常显著的,氧化烧损随温度升高几乎呈现指数形式的增加。

炉温升高,促进了两种元素原子的活跃度,加快了氧化速度,氧化烧损量与钢坯加热温度和加热时间之间的关系是:式(1)w:氧化烧损量 kga、b:试验常数:加热时间 ht:加热温度 k莱钢型钢厂异形坯加热炉工艺要求温度在1200-1300度,由公式(1)可以看出,随着温度的升高,钢坯的氧化速度越来越快,在实际生产中的实验结果也是这样。

相应措施:(1)针对炉温,在现有的工艺规程上进行不断的优化调整。

(2)在生产中过程中,提高加热工的责任心和技术素养,加强炉温工艺纪律,严禁超温。

(3)混合煤气的配比(煤气热值)会对严重影响炉温的调控,当全焦炉煤气时要立即通知调度室练习混合站调节煤气配比,加热工此时应执行好此种煤气状态下的操作预案。

2、钢坯的加热时间钢坯的氧化烧损与其加热时间的关系是很显然的,当其他影响条件不变时,加热时间越长氧化量肯定越大。

探讨轧钢加热炉节能及降低氧化烧损的途径

轧钢加热炉在钢铁行业中是常见的设备之一,其加热效率直接影响到钢材的质量和生

产成本。

节能和降低氧化烧损是轧钢加热炉优化运行的关键目标。

以下是几种节能和降低氧化烧损的途径:

1. 提高炉内温度均匀性:通过改进燃气喷嘴设计、调整燃烧工艺参数等方式,提高

炉内温度均匀性,减少热能浪费和热能损失。

2. 优化燃烧工艺:合理选择燃料和空气的配比,控制燃料的供应和空气的进入速度,提高燃烧效率,减少能源的消耗。

采用先进的燃烧技术,如高效燃烧器、预混合燃烧等,

进一步提高燃烧效率。

3. 合理控制加热温度:根据钢材的性质和要求,合理控制加热温度,避免过热或过冷,减少能源浪费和热能损失。

4. 优化炉内气氛:调整炉内气氛的组成和气体流速,减少氧化烧损的发生。

通过添

加还原剂、调整排烟通风等方式,使炉内气氛保持还原性,减少氧化反应,降低燃料的消

耗和热能的损失。

5. 定期清理炉膛和换热器:炉膛和换热器的积灰会增加热阻,降低换热效率,导致

能源的浪费。

定期清理炉膛和换热器,保持其表面清洁,提高换热效率,减少热能损失。

6. 合理利用余热:通过安装余热回收装置,将废气中的热能回收利用,用于预热燃

料和进料,减少能源的消耗。

7. 加强员工培训和管理:加强对操作人员的培训和管理,提高其专业技能和操作水平,使其能够合理操作设备,提高燃烧效率,避免燃料的浪费。

通过采取上述措施,可以有效地节能和降低氧化烧损,提高轧钢加热炉的运行效率和

产品质量,降低生产成本。

这些措施也符合环保要求,对减少大气污染和保护环境具有积

极意义。

降低加热炉板坯氧化烧损的技术分析与对策刘波 攀钢(集团)板材股份有限公司(邮编:攀枝花61700)摘要 本文针对板材公司步进梁式加热炉板坯加热氧化烧损状况,分析、讨论了影响板坯氧化烧损诸因素,使板坯的氧化烧损得到了有效控制。

加热炉的使用周期从原来的2个月延长到6个月。

关键词 加热炉 氧化 收稿日期:1997210220 1 板坯氧化的危害板坯在炉内加热时,其表层的金属与炉气接触,在高温下与炉气中的氧化性气体(O 2、CO 2、H 2O 、SO 2)发生氧化反应,形成氧化铁皮。

板材公司板坯在加热过程中,烧损达2168%,以年产量为90万t 计,烧损的钢材就超过214万t ,若单价为1750元 t ,则年经济损失达4200万元。

板坯氧化后产生的氧化铁皮堆积在炉底,不仅耐火材料受侵蚀,而且大量氧化铁皮堆集,逼迫停炉扒渣。

通过现场实验,在炉底上铺6mm 厚的镁砂,停炉后发现炉底的耐火砖严重受到侵蚀,炉墙两侧有铁皮接触的地方,浇注料受到了不同程度的侵蚀,为了保护炉底,将镁砂的厚度增加到8~10mm 。

板材公司2座加热炉在生产过程中板坯的氧化特别严重,生产2个月左右,均热段铁皮堆积的高度与步进梁平齐(约119m 高)。

要清除这些氧化铁皮,需停炉3~4d 人才能进入炉内,以8h 6个人一个班来计算,要将铁皮全部清出,需要24人次工作32~48h ,所以清除铁皮的劳动强度大。

板材公司加热炉在实际生产中平均使用周期只能达到50~70d ,其主要原因是:氧化铁皮在炉内的堆积高度超过了1.9m ,板坯在炉内的运行和传热都受到了限制,因而需停炉扒渣。

此外,在轧制过程中,如板坯上的氧化铁皮未被除磷水除净,轧制时会被压在带钢的表面上,使表面产生麻点以及氧化物夹杂,损害带钢表面质量。

综上所述,板坯的氧化烧损带来的危害是相当严重的,必须采取行之有效的措施。

2 影响氧化铁皮形成的因素211 加热温度的影响钢材在室温下就开始氧化,它是一个缓慢复杂的过程,首先是氧向钢材表面扩散,然后吸附进行化学反应,生成氧化铁,向钢材内部扩散,随着温度的升高,反应速度加快。

加热炉形成钢坯氧化烧损的成因及措施钢坯氧化烧损是钢铁行业生产过程中常见的问题,对产品质量和生产效率都会产生不良影响。

本文将介绍钢坯氧化烧损的成因和相应的措施。

一、成因分析1.高温下氧化反应:在高温下,钢坯表面的铁与空气中的氧发生氧化反应,生成氧化铁。

特别是在钢坯温度较高的情况下,氧化反应速度更快,导致表面氧化层增厚,严重影响钢坯的质量。

2.钢坯表面覆盖物:钢坯在生产过程中会与一些覆盖物接触,如油脂、润滑剂等。

这些覆盖物在高温下易发生分解、氧化等反应,产生氧化物,严重时还会产生灼烧现象。

3.炉气中的氧含量:加热炉中的燃烧气体中氧的含量对钢坯氧化烧损有重要影响。

如果氧含量过高,将加速钢坯表面的氧化反应;反之,氧含量过低,则可能出现不完全燃烧现象,产生有毒气体或出现还原性气氛,也会对钢坯表面造成损害。

4.加热炉的通气不良:加热炉内通风不良会导致炉气中氧含量过高,增加氧化烧损的风险。

二、措施建议1.控制钢坯加热温度:合理控制钢坯的加热温度是减少氧化烧损的关键。

钢坯加热温度不宜过高,以避免高温下氧化反应加速。

根据钢坯的不同材质和加工需求,合理控制加热温度,尽量选择较低的加热温度来加工,有利于减少氧化烧损。

2.清除覆盖物:在钢坯加热前,要对钢坯表面的覆盖物进行清除,如清除油脂、润滑剂等,以减少高温下的分解、氧化等反应。

可以采用机械清洗、酸洗等方法。

3.控制炉气中的氧含量:合理控制加热炉的燃烧条件,降低炉气中的氧含量。

可以通过调整炉内空气与燃气的混合比例或改变燃烧器的工作参数来实现。

同时,还可以采用反应器和转换器等装置,将废炉气中的氧转化为废气排出,以减少炉内氧含量。

4.改善通风条件:加热炉内的通风条件对氧化烧损有较大影响,要保证良好的通风条件,及时排出炉内的废气。

可以采用合理的炉内结构设计和通风系统,确保空气的流动性和通风效果。

5.使用保护措施:可以在钢坯表面涂覆一层保护剂,以防止钢坯与空气接触,减少氧化烧损。

涟钢科技与管理 2017年第2期・27・加热炉炉生氧化铁皮难去除的成因及对策技术中心 汪宏兵摘 要根据加热炉实际生产情况和氧化铁皮的分类和形成机理,分析了加热炉炉生氧化铁皮难去除的主要影响因素。

为有效地控制炉生氧化铁皮缺陷提出了一些可行的改进措施。

1 概述板柸在加热炉加热过程中,生成氧化铁是难以避免的,正常情况下去除氧化铁皮对成品质量没有影响,但如果氧化铁皮去除不好,再轧制时就会在成品钢卷上产生各种不同形态的缺陷,影响产品质量。

涟钢在生产中也经常岀现铁皮去除不良现象,严重时要判废,给产品质量带来了很多不良后果,有必要研究防止办法和消除措施。

2 氧化铁皮缺陷的分类带钢在热轧过程中形成的氧化铁皮可分为三种:在加热炉内形成的初生氧化铁皮、在精轧前形成的二次氧化铁皮和精轧及其后续冷却过程中形成的三次氧化铁皮。

初生氧化铁皮由设置在粗轧机前的除鳞箱经高压水可以去除。

二次氧化铁皮由布置在粗轧机组内的高压除鳞水和精轧机组前的除鳞箱去除。

三次氧化铁皮通过精轧区带钢表面温度控制、工作辊辊面状态控制等综合因素来控制其厚度以及与带钢基体的结合状态,最后通过冷轧前的酸洗来去除[1]。

3 氧化铁皮缺陷的形成机理氧化铁皮的生成一般是由于钢坯在加热炉内加热或高温状态下氧化性气氛接触后发生化学反应生成Fe 3O 4、Fe 2O 3、FeO 的一种混合物。

当温度高于700℃时,FeO 在最接近钢坯的内层形成,占95%; Fe 3O 4在中间层形成,占4%;Fe 2O 3在最外层形成,占1%。

氧化铁皮缺陷的产生主要是在轧制过程中,轧辊将氧化铁皮压入带钢表面形成缺陷。

氧化铁皮压入的过程如图1所示。

图1 钢坯表面氧化铁皮生成示意图4 氧化铁皮缺陷的影响因素4.1 化学成分的影响化学成分的不同会直接决定带钢在轧制过程中的氧化速度和氧化物的形状。

例如日专利特开平9 - 103816 认为[2],含Si 的钢在高温氧化时,钢中的Si 在FeO(方铁石) 与铁质的界面上形成2Feo. SiO 2 (铁橄榄石),因为铁橄榄石融点低(1170) ℃,形成熔融状态后便会以楔形侵入鳞与铁质中,这样鳞与铁质界面就形成了错综复杂的特殊结构的鳞层。

加热炉复习题填空题1、传热的三种基本方式分别为传导、—对流—和—辐射三种方式。

2、燃料基于不同的分析基准常用的成分表达方式有干燥成分 _________ 、 _____ 应用成分_______和________ 。

3、常用的重油雾化方法有低压空气雾化、高压空气雾复和重油雾化三种方式。

4、马赫数是判断气体可压缩性的标准。

一般认为,当马赫数w 0.3 时,气体视为不可压缩的。

5、加热炉常用耐火砖为黏土砖、高铝砖、_硅砖和镁砖。

6、加热炉按其出料方式分为端出料和侧出料两种。

名词解释1. 燃料低发热量:当燃烧产物中的水分不是呈液态,而是呈20C的水蒸气存在时,由于扣除了水分的汽化热而使发热量降低,这时得到的热量称为燃料的低发热量,用Q低表示。

2. 无焰燃烧:如果将煤气与空气在进行燃烧以前预先混合再进入炉内,燃烧过程要快得多。

由于较快地进行燃烧,碳氢化合物来不及分解,火焰中没有或有很少游离的炭粒,看不到明亮的火焰,或者火焰很短,这种燃烧方法称为无焰燃烧。

3. 火焰增碳:为了提高火焰的亮度和辐射能力,可以向不含碳氢化合物的燃料中加入重油作为人工增碳剂,这种方法称为火焰增碳。

4. 灰体:如果某物体的辐射光谱也是连续的,在任何温度下任何波长的单色辐射能力E入与黑体在同一波长的单色辐射力E0入之比都是同一数值,等于e,这种物体称为灰体,&为该物体黑度。

5. 炉底强度:加热炉的单位生产率也称为炉底强度,即每平方米炉底布料面积上每小时的产量,单位是kg/(m2h)。

简答题1、金属加热的目的是什么?①提高金属的塑性:金属在冷的状态下可塑性降低,为了改善金属的热加工条件,必须提高金属的塑性;②使金属锭或坯内外温度均匀:通过均热使断面上温差缩小,可避免出现危险的温度应力;③改善金属的结晶组织:金属经过冷加工后,组织结构改变,处于加工硬化状态,需要加热进行热处理,达到所要求的物理性能和力学性能。

2、减少加热钢坯在加热炉内被氧化的措施有哪些?①快速加热:减少钢在高温区域停留时间,是加热炉操作的原则,达到出炉温度后,马上出炉开轧,避免长时间停留在炉内待轧;②控制炉内气氛:保证完全燃烧的前提下,控制适当的空气消耗系数,不使炉气中有大量过剩空气,降低炉气中自由氧的浓度;③使用保护气层;④采用保护涂料:在钢的表面涂上一层保护性涂料,把钢与炉气隔开减少氧化,但增加了热阻,不利于传热;⑤使钢料与氧化性气氛隔绝:这是在热处理炉上用的比较多的一种方法。