BS EN 1291-1998 焊接的无损检验――焊接的磁粉检验――验收等级

- 格式:pdf

- 大小:1.74 MB

- 文档页数:8

焊缝等级分类及无损检测要求焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级4 .不要求焊透的’I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:1 一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2 二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3 三级焊缝的外观质量应符合下表有关规定焊缝质量等级检测项目二级三级未焊满≤0.2+0.02t 且≤1mm,每100mm 长度焊缝内未焊满累积长度≤25mm≤0.2+0.04t 且≤2mm,每 100mm长度焊缝内未焊满累积长度≤25mm根部收缩≤0.2+0.02t 且≤1mm,长度不限≤0.2+0.04t 且≤2mm,长度不限咬边≤0.05t 且≤0.5mm,连续长度≤100mm,且焊缝两侧咬边总长≤10%焊缝全长≤0.1t 且≤1mm,长度不限裂纹不允许允许存在长度≤5mm 的弧坑裂纹电弧擦伤不允许允许存在个别电弧擦伤接头不良缺口深度≤0.05t 且≤ 0.5mm,每1000mm 长度焊缝内不得超过1 处缺口深度≤0.1t 且≤1mm,每1000mm 长度焊缝内不得超过1 处表面气孔不允许每50mm 长度焊缝内允许存在直径≤0.4t 且≤3mm 的气孔2 个;孔距应≥6倍孔径表面夹渣不允许深≤0.2t,长≤0.5t 且≤ 20mm 设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1 一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2 二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅲ级及Ⅲ级以上;3 全焊透的三级焊缝可不进行无损检测。

DIN EN 1289:1998/A1:2002 焊缝的无损检测—焊缝的渗透检验—评定等级1. 使用范围本标准说明了在金属焊缝的渗透检测中发现的表面缺欠的验收等级。

本验收等级主要应用在制造过程的检测中,如果合适,也可以用于维护性检验中。

当使用EN571-1的方法和附件A中推荐的检验参数时,本标准的验收等级取决于能够评估的检测水平。

本验收等级涉及焊接标准、使用标准、规范或规定。

这些关系在与EN 25817和EN 30042 有关的EN 12062 中介绍。

2. 参考标准本欧洲标准参考了旧的和最近的其他出版物中的规定。

这些参考标准在文本的有关的地方被引用,它们将在后面列出。

对于旧的标准,如果有变更或修改,则均属于对本标准的变更或修改。

对于新的标准,则以最近的出版为准。

EN 571-1无损检验-渗透检测-第1部分:一般原理EN ISO3452-2无损检验-渗透检测-第2部分:渗透材料的检验(ISO 3452-2:2001)EN1330-1无损检验-术语-第1部分:一般术语EN1330-2无损检验-概念-第2部分:在无损检验中通用的术语EN1330-6无损检验-概念-第6部分:渗透检验中应用的术语EN12062焊缝的无损检验-金属材料的一般规定EN25817钢的弧焊焊缝-缺欠等级评估的准则(ISO 5817:1992)EN30042铝及铝合金的弧焊焊缝-缺欠等级评估的准则(ISO 10042:1992)3. 定义按照EN1330-1,EN1330-2和EN1330-6的定义,本标准引用以下定义:3.1 线性显示:显示长度,超过其宽度的3倍3.2 非线性显示:显示其长度小于或等于其宽度的3倍。

4.检验参数4.1概述许多参数,不论是单独或综合起来,都将影响缺欠产生的渗透显像的形状和大小。

以下各点是影响渗透显像的形状和大小的重要因素:4.2 灵敏度渗透剂系统是根据prEN ISO3452-2中的灵敏度级别分类的,包括能发现小的缺欠的灵敏度等级。

焊缝的无损检测要求及等级分类解释焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级.4.不要求焊透的I形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1 一级焊缝应进行100%的检验,其合格等级应为现行国家标准GB/T 11345-2013《钢焊缝手工超声波探伤方法及质量分级法》B 级检验的Ⅱ级及Ⅱ级以上;2 二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准GB/T 11345-2013《钢焊缝手工超声波探伤方法及质量分级法》B级检验的Ⅲ级及Ⅲ级以上;3 全焊透的三级焊缝可不进行无损检测。

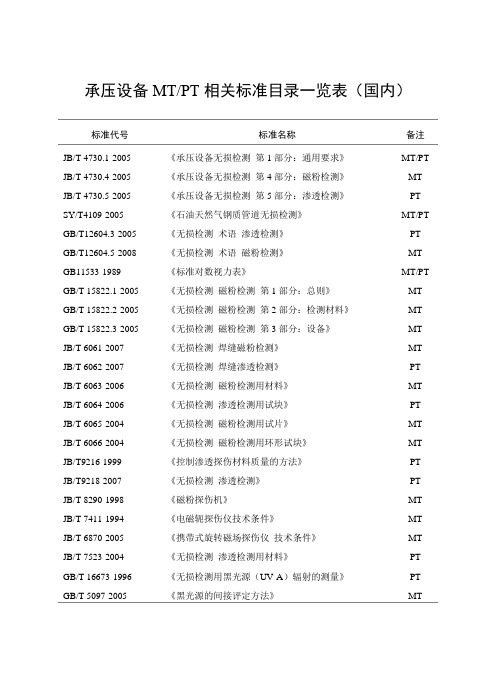

承压设备MT/PT相关标准目录一览表(国内)标准代号标准名称备注JB/T 4730.1-2005 《承压设备无损检测第1部分:通用要求》MT/PT JB/T 4730.4-2005 《承压设备无损检测第4部分:磁粉检测》MT JB/T 4730.5-2005 《承压设备无损检测第5部分:渗透检测》PT SY/T4109-2005 《石油天然气钢质管道无损检测》MT/PT GB/T12604.3-2005 《无损检测术语渗透检测》PT GB/T12604.5-2008 《无损检测术语磁粉检测》MT GB11533-1989 《标准对数视力表》MT/PT GB/T 15822.1-2005 《无损检测磁粉检测第1部分:总则》MT GB/T 15822.2-2005 《无损检测磁粉检测第2部分:检测材料》MT GB/T 15822.3-2005 《无损检测磁粉检测第3部分:设备》MT JB/T 6061-2007 《无损检测焊缝磁粉检测》MT JB/T 6062-2007 《无损检测焊缝渗透检测》PT JB/T 6063-2006 《无损检测磁粉检测用材料》MT JB/T 6064-2006 《无损检测渗透检测用试块》PT JB/T 6065-2004 《无损检测磁粉检测用试片》MT JB/T 6066-2004 《无损检测磁粉检测用环形试块》MT JB/T9216-1999 《控制渗透探伤材料质量的方法》PT JB/T9218-2007 《无损检测渗透检测》PT JB/T 8290-1998 《磁粉探伤机》MT JB/T 7411-1994 《电磁轭探伤仪技术条件》MT JB/T 6870-2005 《携带式旋转磁场探伤仪技术条件》MT JB/T 7523-2004 《无损检测渗透检测用材料》PT GB/T 16673-1996 《无损检测用黑光源(UV-A)辐射的测量》PT GB/T 5097-2005 《黑光源的间接评定方法》MT承压设备MT/PT相关标准目录一览表(国外)标准代号标准名称备注ASTM E1444-01 《磁粉检验的标准操作法》MT ASME SE709 《磁粉检验方法》MT JIS G0565 《钢铁材料的磁粉检验方法及缺陷指示的等级分类》MT DIN 54131 《无损检测磁粉检测》MT BS 4397 《焊缝的磁粉检测方法》MT BS 3889 《管子的无损检测方法》MT EN1290:1998 《焊缝磁粉探伤》MT EN1291:1998 《焊缝磁粉探伤验收等级》MT ISO3879 《焊接接头液体渗透检验推荐实施方法》PT ASME SE165 《液体渗透检验标准推荐方法》PT ASME SE433 《液体渗透检验标准参考照片》PT JIS Z2343 《液体渗透检验方法及缺陷指示的等级分类》PT DIN 54152 《表面检测渗透检测》PT BS 6443 《渗透探伤方法》PT BS 3889 《管子无损检测法》PT MIL-I-25135 《渗透检验材料》PT MIL-I-6866 《渗透检验方法》PT MIL-I-38762 《荧光渗透检验装置》PT。

EN12517-1焊缝无损检测第一部分——钢,镍,钛及其合金焊接接头射线照相检测可接受等级DIN EN12517-1:2006-06英文版DIN EN 12517-1:2006-06国家标准前言此标准由CEN/TC 121“焊接委员会”(秘书处:德国)制定。

负责此标准制定的德国部门包括金属材料检测标准委员会和NMP822技术委员会。

修改此版本标准对DIN EN 12517:2003-1的修改如下所示a)此标准现在包括两个部分,第1部分针对钢,镍,钛及其合金焊接接头;第2部分针对铝及铝合金焊接接头;b)依照EN ISO 5817:2003的规范对表2进行了完全修改;c)增加附录B和附录C;d)删除了附录ZA。

上一版本DIN EN 12517:1998-3,2003-3DIN EN 12517-1:2006-06 欧洲标准 EN 12517-1March 2006英文版焊缝无损检测—第一部分:钢,镍,钛及其合金焊接接头射线照相检测的可接受等级此欧洲标准于2006年2月6日通过CEN核准认可。

CEN成员必须遵循CEN/CENELEC内部章程,此章程规定欧洲标准具有等同于国家标准的地位,且不允许作任何更改。

如需获得涉及到最新的国家标准的参考目录,请向中心秘书处或任一CEN成员申请。

此欧洲标准共有三种正式版本(英语、法语、德语)。

CEN成员有责任将正式版本翻译成本国语言,并通报中心秘书处,以使其获得与正式版本相同的地位。

CEN成员包括澳大利亚,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,马耳他,爱尔兰,意大利,卢森堡公国,荷兰,挪威,葡萄牙,西班牙,瑞士,瑞典和英国。

前言此文件(EN 12517-1:2006)由CEN/TC 121“焊接”技术委员会制定,其秘书处由德国工业标准委员会负责。

此欧洲标准,将最迟于2006年9月份,通过发表共同文件或以签署的方式,作为国家标准被使用,与之相抵触的相关国家标准应最迟于2006年9月份废止。

焊缝等级分类及无损检测要求焊接是制造过程中最常用的连接方法之一,焊接质量的好坏直接关系到产品的性能和寿命。

为了确保焊接接头的质量,需要进行焊缝的等级分类检测,以及无损检测来评估焊接接头的质量。

按照国际标准ISO5817-2024《焊接工艺的质量评定—焊接的焊缝形态在钢、镍、钴合金中的分类》对焊缝质量分类,焊接接头的质量可分为4个等级:1.A级:焊缝形态完好,焊盖有紧密的覆盖,有均匀的焊渣分布。

在金属基材上,焊接扩展处有不连续缺陷(如气孔、夹杂物、裂纹)数量较少。

2.B级:焊缝形态良好,有无酸洗或其他方法清除焊渣。

金属基材上有适量的不连续缺陷,但与所给定的金属基材和焊接技术的特性相符。

3.C级:焊盖紧密,能够完全覆盖焊缝,但可以有较多的焊渣。

但在金属基材上可以有多个连续缺陷,但缺陷的长度和深度有限。

4.D级:有紧密焊盖,但可能略有不完全覆盖焊缝而有部分内部缺陷。

这些缺陷可能不完全显示出来,可以通过无损检测方法进行评定。

无损检测要求:为了评估焊缝的质量,常常采用无损检测方法来检测焊接接头的缺陷。

无损检测是通过不破坏工件的情况下对材料、制品、构件等进行内部缺陷的检测和评定。

1.超声波检测:通过超声波传感器对焊缝进行扫描,检测焊接缺陷如气孔、夹杂物、裂纹等。

2.X射线检测:通过使用X射线或γ射线照射焊缝,利用与焊缝中缺陷发生反射的X射线或γ射线进行检测。

3.磁粉检测:通过在焊缝附近施加磁场,再将可视的磁粉(常见为铁粉)撒在焊缝上,当磁力线遇到焊缝中的缺陷时,磁粉会聚集在缺陷上,从而发现缺陷的位置和大小。

4.渗透检测:将渗透剂涂在焊缝上,通过渗透剂的极性和粘性吸入焊缝中的缺陷,再用显像剂使渗透剂显影出来,从而发现焊缝中的缺陷。

以上无损检测方法可以针对不同类型的焊缝进行评定,满足焊接接头等级分类中所要求的质量标准。

无损检测不仅可以检测出焊缝中的缺陷,还可以评估缺陷的大小和对焊缝的影响程度,从而为后续的焊缝处理提供指导。

高级国际焊接质检人员教程目录〔IWIP-C〕8 标准节选8.1 EN 12062 焊缝的无损检测—金属材料一般原如此8.2 EN 970 焊缝的无损检测—外观检测8.3 ISO 5817 钢的电弧焊焊接接头—不规如此性的等级评定8.4 ISO 10042 铝和铝合金电弧焊焊接接头—不规如此性的等级评定8.5 EN 571-1 无损检测—渗透检测—第1局部:一般原如此8.6 EN 1289 焊缝的无损检测—焊缝的渗透检测—验收等级8.7 EN 1290 焊缝的无损检测—焊缝的磁粉检测8.8 EN 1291 焊缝的无损检测—焊缝的磁粉检测—验收等级8.9 ISO 17636焊缝的无损检测—熔焊接头的射线检测8.10 EN 12517 焊缝的无损检测—焊接接头的射线照相检测—验收等级8.11 SEL 072 板材的超声波探伤—供货技术条件8.12 EN 1712 焊缝的无损检测—焊接接头的超声波检测—验收等级8.13 EN 1714 焊缝的无损检测—焊接接头的超声波检测附录D〔资料性〕不可承受的显现在批量检验的局部检测中,在暴露了不可承受的显现现象之处,应采用如下有关附加检测内容的指导条款。

对采用同样参数的焊缝实施检测,这种参数可能是出现不合格现象的主要原因,例如,焊接工具,焊接规X或3.10中所提与的其他一些事项:a)两个附加的试验样品或一样焊缝的区域均应采用一样类型的检测;和b)如果按照a〕条的要求,被检测的试验样品或一样的焊缝区域都是可以被承受的话,那么,有欠缺的地方应加以修理或更换,重新进展检测,由两个附加试验样品或一样焊缝区域所代表的检测内容都应当是可以承受的;但是c)如果按照a〕条的要求,承受检测的试验样品或一样焊接的区域暴露出了不可承受的现象的话,那么,每个出现有缺陷的焊缝,均应再提供两个试验样品或一样焊缝的区域供检测;和d)如果按照c〕条要求,而承受检测的试验样品或一样焊缝的区域是可以承受的话,欠缺的地方如此应加以修理或更换,并且需进展进一步的检测,附加试验样品或一样焊缝的区域所代表的所有各项都应当是可以承受的;但是e)如果按照c〕条要求,被检测的试验样品或一样的焊接区域暴露出了不可承受的现象的话,那么,工作中抽样检查和样品试验所代表的各项均应当:1)按照要求进展修理或更换,做进一步的检测;或2)如必要的话,进展彻底检测,修理或更换,然后再实施检测。