加热器自动温度控制设计分析报告

- 格式:doc

- 大小:143.73 KB

- 文档页数:28

养小鸡设计分析报告范文1. 引言养小鸡是一种常见的家庭养殖活动,具有一定的经济和娱乐价值。

为了提高养鸡的效率和成活率,设计了一套养小鸡的科学方法和配套设备。

本报告旨在对该设计进行分析和评价,并提供改进方案。

2. 设计原理和方法2.1 设计原理养小鸡的设计原理是提供适宜的饲养环境和饲料,使小鸡可以健康成长。

主要原则包括保持温度合适、提供充足的饮水和饲料、保持卫生等。

2.2 设计方法2.2.1 温度控制:设计了一个温控系统,通过调节加热器的功率来控制养鸡房内的温度。

温度传感器实时监测温度,当温度超出设定范围时,加热器会自动调节功率。

2.2.2 饮水和饲料供应:利用自动饮水器和自动喂食器供应充足的饮水和饲料。

自动饮水器使用气压原理,只有小鸡触碰到喝嘴时,水才会流出。

自动喂食器则通过设置定时器来控制饲料的投放。

2.2.3 卫生管理:设计了易于清理的养鸡房结构,并安装通风设备和消毒喷雾器,确保养鸡房内的空气流通和卫生环境。

3. 设计效果评价3.1 温度控制效果经过实际测试,温控系统能够准确地控制养鸡房内的温度在适宜范围内。

当室外温度升高或降低时,温控系统能够及时调整加热器的功率,保持养鸡房内的温度稳定。

3.2 饮水和饲料供应效果自动饮水器和自动喂食器能够持续地供应饮水和饲料。

小鸡可以自由地触碰自动饮水器来喝水,而自动喂食器会定时投放适量的饲料。

实际养鸡过程中,小鸡的饮食表现良好,没有出现饥渴和饥饿的情况。

3.3 卫生管理效果养鸡房的结构设计合理,易于清理。

通风设备能够保持空气流通,防止鸡舍内出现异味。

消毒喷雾器则能够及时对养鸡房进行消毒,保持卫生环境。

实际养鸡过程中,小鸡的健康状况良好,没有出现明显的疾病。

4. 改进方案4.1 提高温控系统的稳定性和精确度,采用更先进的温度传感器和调节器件,以满足更严格的温度控制需求。

4.2 设计更智能化的饮水和饲料供应系统,例如使用传感器和自动控制器实现根据小鸡的需求来供应饮水和饲料。

题目:自动加热控制系统设计摘要目前,很多场合都需要自动加热控制系统,如锅炉、金属热处理等工业生产中。

自动加热控制系统改善了生产条件差、控制精度低、资源利用率低等问题。

本文设计了一个可用于金属热处理的自动加热控制系统,系统采用STC89C52单片机作为系统控制处理核心,采用数字化的温度传感器DS18B20采集水箱温度信息,并与设定值比较,计算出偏差,由固态继电器作为电加热炉的控制开关,控制器其导通时间。

实测温度与给定值由LED显示。

此外,还设置了温度报警功能,当期望值与实测值温差较大时进行故障声光报警。

论文着重介绍了系统的硬件及软件设计。

初步试验表明:该系统达到设计任务要求。

该系统的电路结构简单,具有人工设定、自动调节、报警显示等功能。

本系统采用单片机控制,具有成本低、可靠性好、结构简单、控制能力强等特点。

因此,可很多领域都得到应用。

关键词:单片机,DS18B20,固态继电器ABSTRACTAt present, many occasions the need for automatic heating control system, such as the boiler, the heat treatment of metals in industrial production.Automatic heating control system to improve the production conditions are poor, low control precision, resource utilization rate is low problem.This paper introduces the design of a can be used in metal heat treatment automatic heating control system, the system adopts STC89C52 chip as the system control processor core, the application of digital temperature sensor DS18B20 temperature information collection water tank, and is compared with the set value, calculate the deviation, by solid state relay as the electric heating furnace control switch, controller of the conduction time.The measured temperature and a given value by the LED display.In addition, also set up a temperature alarm function, the desired value and the measured value of large temperature difference when the fault alarm.This paper mainly introduces the system hardware and software design.Preliminary experiments show that: the system reach the design requirements.The system has the advantages of simple circuit structure, with artificial settings, automatic control, alarm display and other functions.This system adopts single-chip microcomputer control, has the advantages of low cost, good reliability, simple structure, strong control ability and other characteristics.Therefore, many areas have been applied.KEY WORDS:Single chip microcomputer,DS18B20,Solid State Relay第一章前言1.1选题的背景意义随着我国经济的迅速发展,能源短缺已成为制约我国工业发展的重要阻碍,社会各界都对此积极关注。

帮不帮温度控制器设计一、设计任务设计一个可以驱动1kW加热负载的水温控制器,具体要求如下:1、能够测量温度,温度用数字显示。

2、测量温度范围0〜100℃,测量精度为0.5℃。

3、能够设置水温控制温度,设定范围40〜90℃,且连续可调。

设置温度用数字显示。

4、水温控制精度W±2℃。

5、当超过设定的温度20℃时,产生声、光报警。

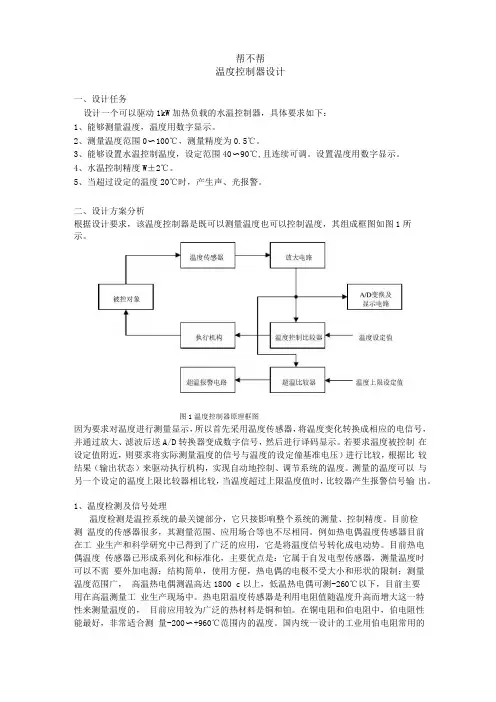

二、设计方案分析根据设计要求,该温度控制器是既可以测量温度也可以控制温度,其组成框图如图1所示。

图1温度控制器原理框图因为要求对温度进行测量显示,所以首先采用温度传感器,将温度变化转换成相应的电信号,并通过放大、滤波后送A/D转换器变成数字信号,然后进行译码显示。

若要求温度被控制在设定值附近,则要求将实际测量温度的信号与温度的设定僮基准电压)进行比较,根据比较结果(输出状态)来驱动执行机构,实现自动地控制、调节系统的温度。

测量的温度可以与另一个设定的温度上限比较器相比较,当温度超过上限温度值时,比较器产生报警信号输出。

1、温度检测及信号处理温度检测是温控系统的最关键部分,它只接影响整个系统的测量、控制精度。

目前检测温度的传感器很多,其测量范围、应用场合等也不尽相同。

例如热电偶温度传感器目前在工业生产和科学研究中已得到了广泛的应用,它是将温度信号转化成电动势。

目前热电偶温度传感器已形成系列化和标准化,主要优点是:它属于自发电型传感器,测量温度时可以不需要外加电源;结构简单,使用方便,热电偶的电极不受大小和形状的限制;测量温度范围广,高温热电偶测温高达1800 c以上,低温热电偶可测-260℃以下,目前主要用在高温测量工业生产现场中。

热电阻温度传感器是利用电阻值随温度升高而增大这一特性来测量温度的,目前应用较为广泛的热材料是铜和铂。

在铜电阻和伯电阻中,伯电阻性能最好,非常适合测量-200〜+960℃范围内的温度。

国内统一设计的工业用伯电阻常用的分度号有Pt25、Pt100 等,Pt100即表示该电阻的阻值在0c时为100Q。

加热炉温度控制系统设计一、引言加热炉是一种常见的工业设备,用于将物体加热至一定温度。

在许多工业过程中,加热炉的温度控制至关重要,它直接影响到产品的质量和生产效率。

因此,设计一个稳定可靠的温度控制系统对于提高工业生产的效益十分重要。

本文将介绍一个基于控制理论的加热炉温度控制系统的设计。

二、控制系统设计原理1.温度传感器:温度传感器是测量加热炉内部温度的重要组成部分。

常用的温度传感器包括热电偶和热敏电阻。

传感器将温度信号转换为电信号,并将其发送给控制器。

2.控制器:控制器接收温度传感器发送的信号,并与设定值进行比较。

根据比较结果,控制器将控制信号发送给加热器以调整加热功率。

控制器通常使用PID控制算法,它根据偏差、积分和微分项来计算控制信号。

3.加热器:加热器是加热炉温度控制系统中的执行器。

根据控制信号,加热器可以调整加热功率,从而控制加热炉的温度。

三、温度传感器选择温度传感器的选择对于温度控制系统的性能至关重要。

常见的温度传感器有热电偶和热敏电阻。

在选择传感器时需要考虑以下因素:1.测量范围:根据加热炉的工作温度范围选择合适的传感器。

不同的传感器有不同的工作温度范围。

2.精度:传感器的精度对于控制系统的准确性非常重要。

一般来说,热电偶的精度比热敏电阻高。

3.响应时间:加热炉温度的变化通常需要快速响应。

因此,传感器的响应时间也是一个重要的考虑因素。

四、控制器设计1.控制算法选择:常见的控制算法有比例控制、积分控制和微分控制。

PID控制算法结合了这三种控制算法,被广泛应用于温度控制系统。

2. 参数调节:根据具体的应用场景和系统性能要求,需要对PID控制器进行参数调节。

常见的调节方法有Ziegler-Nichols方法和临时增减法。

3.控制信号输出:控制信号输出给加热器,影响加热功率。

一般来说,控制信号越大,加热功率越高,温度升高的速度越快。

五、系统测试和优化完成控制系统的设计后,需要进行系统测试和优化。

温度控制系统实验报告温度控制系统实验报告一、引言温度控制系统作为现代自动化领域的重要组成部分,广泛应用于工业生产、家电和环境控制等领域。

本实验旨在通过搭建一个简单的温度控制系统,了解其工作原理和性能特点。

二、实验目的1. 了解温度控制系统的基本原理;2. 掌握温度传感器的使用方法;3. 熟悉PID控制算法的应用;4. 分析温度控制系统的稳定性和响应速度。

三、实验装置本实验使用的温度控制系统由以下组件组成:1. 温度传感器:用于测量环境温度,常见的有热敏电阻和热电偶等;2. 控制器:根据温度传感器的反馈信号,进行温度控制;3. 加热器:根据控制器的输出信号,调节加热功率;4. 冷却装置:用于降低环境温度,以实现温度控制。

四、实验步骤1. 搭建温度控制系统:将温度传感器与控制器、加热器和冷却装置连接起来,确保各组件正常工作。

2. 设置控制器参数:根据实际需求,设置控制器的比例、积分和微分参数,以实现稳定的温度控制。

3. 测量环境温度:使用温度传感器测量环境温度,并将测量结果输入控制器。

4. 控制温度:根据控制器输出的控制信号,调节加热器和冷却装置的工作状态,使环境温度保持在设定值附近。

5. 记录数据:记录实验过程中的环境温度、控制器输出信号和加热器/冷却装置的工作状态等数据。

五、实验结果与分析通过实验数据的记录和分析,我们可以得出以下结论:1. 温度控制系统的稳定性:根据控制器的调节算法,系统能够在设定值附近维持稳定的温度。

但是,由于传感器的精度、控制器参数的选择等因素,系统可能存在一定的温度波动。

2. 温度控制系统的响应速度:根据实验数据,我们可以计算出系统的响应时间和超调量等参数,以评估系统的控制性能。

3. 温度传感器的准确性:通过与已知准确度的温度计进行对比,我们可以评估温度传感器的准确性和误差范围。

六、实验总结本实验通过搭建温度控制系统,探究了其工作原理和性能特点。

通过实验数据的分析,我们对温度控制系统的稳定性、响应速度和传感器准确性有了更深入的了解。

大棚智能温控实验报告大棚智能温控是一种利用传感器和控制系统实现对大棚内温度进行自动调控的技术,可以提高农作物的生长效率,减少能源消耗。

为了验证大棚智能温控的效果,我们进行了一次实验。

实验材料和仪器:1. 大棚:使用面积为10平方米的大棚,安装了透明的塑料薄膜。

2. 温控器:使用一款智能温控器作为控制系统,可以根据设定的温度范围自动控制大棚内的温度。

3. 传感器:在大棚内设置了温度传感器,可以实时监测大棚内的温度。

4. 加热设备:使用一台电热器作为加热设备,可以通过控制器开关来调节加热功率。

5. 计算机:用于与温控器和传感器进行连接和数据采集。

实验步骤:1. 设置温度范围:根据农作物的需求,我们将温度范围设置在18℃到30℃之间。

2. 开始记录数据:启动温控器和传感器,开始记录大棚内的温度数据。

3. 观察温度变化:通过计算机上的监控界面,实时观察大棚内的温度变化。

4. 调节加热功率:当大棚内温度低于设定的最低温度时,打开加热器并逐渐增加加热功率,直到温度达到设定范围为止。

当温度高于设定的最高温度时,关闭加热器。

5. 结束记录数据:记录实验过程中的温度变化数据。

6. 分析实验结果:利用记录的数据,分析大棚智能温控系统对温度的调控效果。

实验结果:通过实验数据的分析,我们发现大棚智能温控系统可以有效地维持大棚内的温度在设定范围内波动。

在实验过程中,大棚内的温度在18℃到30℃之间波动,温度波动幅度较小,并且温度变化与设定的目标温度基本一致。

实验结论:大棚智能温控系统可以有效地控制大棚内的温度,提高农作物的生长效率。

通过对温度的精确调控,可以减少能源的浪费,降低农业生产成本。

同时,智能温控系统的自动化调控还可以减少人工操作,提高工作效率。

进一步改进:在实际应用中,还可以进一步改进智能温控系统。

例如,可以增加湿度传感器,实现对大棚内湿度的自动调控;可以引入光照传感器,实现对大棚内光照强度的自动调控。

通过综合调控大棚内的温度、湿度和光照等因素,进一步提高农作物的生长效率。

温度控制系统设计开题报告1. 引言随着科技的不断发展,温度控制系统在各个领域得到了广泛的应用。

温度是一个重要的物理量,对于人们的生活和工作环境有着重要的影响。

在一些特定的工业领域,如化工、食品、医药等,精确的温度控制是非常关键的。

设计一种高效准确的温度控制系统对于提高生产效率、保障产品质量具有重要意义。

本文档着重介绍了温度控制系统的设计开题报告,包括系统的概述、需求分析、系统设计方案以及预期结果等内容。

2. 系统概述本温度控制系统旨在实现对温度的精确控制,提供一个稳定的温度环境。

系统将通过传感器感知温度,并根据预设的温度设定值自动控制加热或制冷设备,实现对温度的调节。

此外,系统还将提供实时监测和数据记录功能,以便用户可以随时了解温度曲线和系统状态。

3. 需求分析基于对温度控制系统的需求分析,我们得到以下系统功能需求:•温度测量功能:系统需要能够准确测量温度,并提供可靠的温度数据。

•温度控制功能:根据用户设定或预设的温度设定值,系统能够自动控制加热或制冷设备,实现对温度的精确调节。

•实时监测功能:用户可以通过系统界面实时监测温度曲线和系统状态。

•数据记录功能:系统能够记录温度数据,并提供数据导出和分析功能。

4. 系统设计方案基于需求分析,我们设计了以下系统设计方案:•硬件设计:系统将包括温度传感器、加热器、制冷器、控制器和显示器等组件。

温度传感器负责测量环境温度,加热器和制冷器根据控制器的指令实现温度调节,而显示器则用于显示温度曲线和系统状态。

•软件设计:系统将采用嵌入式软件设计,使用C语言编写。

软件将包括温度测量算法、温度控制算法以及数据记录和显示算法等。

此外,系统将使用图形界面设计,用户可以通过界面操作设定温度设定值和监测温度曲线。

•数据存储:系统将使用数据库管理温度数据,数据可以通过网络传输或导出到外部存储介质进行分析。

5. 预期结果通过本温度控制系统的设计和实现,我们预期可以达到以下目标:•温度测量误差小于0.5摄氏度,满足精确测量需求。

计算机控制技术课程设计任务书题目:基于数字 PID 的电加热炉温度控制系统设计设计内容电阻加热炉用于合金钢产品热力特性实验,电加热炉用电炉丝提供功率,使其在预定的时问内将炉内温度稳定到给定的温度值。

在木控制对象电阻加热炉功率为 8Kw ,由 220V 交流电源供电,采用双向可控硅进行控制。

本设计针对一个温区进行温度控制,要求控制温度范困 50-350 ℃ ,保温阶段温度控制精度为土 l ℃ .选择和合适的传感器,计算机输出信号经转换后通过双向可控硅控制器控制加热电阻两端的电压。

其对象温控数学模型为:1)(+=-s T e K s G d sd τ 其中:时间常数T d = 350 秒放大系数 K d = 50滞后时间T d = 10 秒控制算法选用PID 控制。

设计步骤一、总体方案设计二、控制系统的建模和数字控制器设计三、硬件的设计和实现1、选择计算机机型(采用51内核的单片机);2、 设计支持计算机工作的外围电路( EPROM , RAM 、I/O 端口 、键盘、显示接口电路等)3、设计输入信号接口电路;4、设计D/A 转换和电流驱动接口电路;5、其它相关电路的设计或方案(电源、通信等)四、软件设计1、分配系统资源,编写系统初始化和主程序模块框图;2编写A/D 转换和温度检测子程序枢图;3、编写控制程序和 D/A 转换控制子程序模块粗图;4、其它程序模块(显示与键盘等处理程序)枢图。

五、编写课程设计说明书,绘制完整的系统电路图( A3 幅面)。

课程设计说明书要求1 .课程设计说明书应书写认真.字迹工稚,论文格式参考国家正式出版的书籍和论文编排。

2 .论理正确、逻辑性强、文理通顾、层次分明、表达确切,并提出自己的见解和观点。

3 .课程设计说明书应有目录、摘要、序言、主干内容(按章节编写)、主要结论和参考书,附录应有系统方枢图和电路原理图。

4 .课程设计说明书应包括按上述设计步骤进行设计的分析和思考内容和引用的相关知识.摘要单片机的应用正在不断地走向深入,同时带动传统控制检测日新月益更新。

工作原理电加热器的安全运行和使用寿命与电加热器运行温度的高低有着直接的关系,因此对加热器运行温度的控制和实时监控十分重要。

本系统由温度传感器对加热元件、加热板以及蓄热块上的温度进行采样,所测温度信号经放大和A/D转换后送PLC,利用软件进行数据处理,处理后的数据实时显示,并驱动三相晶闸管调压器以调节加热器温度。

电加热器电源及温控系统技术路线见图1。

1.3技术性能1.3.1电源功能(1)长时运行工作制,电源系统能在各种试验状态下,把负载加热到要求的温度值,并进行恒温控制,同时电源系统供电主回路方案合理,可靠性高,可操作性、可维护性强,操作上的透明度高,安全性要高。

(2)电源系统能给加热器提供一个平滑的连续动态可调的输出电参数,实现带载动态调温功能,避免对加热器造成电动力冲击与温度过冲,实现温度平稳控制。

(3)电源系统具有输出参数控制模式调节功能,能根据实际工况进行最佳运行控制。

即工况良好时,当温度未达到其设定值时,电源应以高功率输出,工况不好时,比如天气潮湿、绝缘值低或长时间未做试验时,能够选择先低电压低功率加热,然后慢慢提高电参数,达到保护加热器与安全运行的目的。

(4)当负载温度达到预设温度时,电源应调节功率输出以维持电热元件恒定在设定温度,同时,在恒温过程中,电热元件避免不断受到交变力的作用,充分保证高温条件下负载的安全运行与使用寿命。

1.3.2电力电子装置(调功器)技术参数电力电子装置采用调压控制模式,试验中根据温度控制要求,调节控制值,达到控制脉冲的调制,从而实现输出电压调节,加热器电功率与负载温度可控的目的。

(1)额定输出功率:第1〜12组,每组功率288kW,12组单独运行, 电阻性负载;(2)调压范围:主回路输入电压的0〜98%;(3)工作制式:具备软启动、软停车功能,避免过大的电流冲击。

1.3.3系统保护功能(1)电源系统主回路具备一次侧雷击过电压保护,浪涌过电压保护,电源侧操作过电压保护,电源侧过电流保护,负载侧过电流保护,电力电子器件关断过电压保护,电力电子器件过热保护以及系统漏电保护。

自动控制原理实验报告分析自动控制原理实验报告分析引言:自动控制原理是现代工程领域中的重要学科,它研究的是如何设计和实现能够自动调节和控制系统的方法和技术。

在本次实验中,我们通过搭建一个简单的控制系统,来深入了解自动控制原理的基本概念和应用。

实验目的:本次实验的主要目的是通过实际操作,掌握自动控制原理的基本原理和方法,包括PID控制器的调节和系统的稳定性分析。

实验过程:首先,我们搭建了一个简单的温度控制系统。

该系统由一个加热器、一个温度传感器和一个PID控制器组成。

我们通过调节PID控制器的参数,使得系统能够稳定地控制温度在一个设定值附近。

然后,我们进行了一系列的实验操作。

首先,我们调节了PID控制器的比例、积分和微分参数,观察系统的响应情况。

随后,我们分别增大和减小了设定温度值,观察系统的稳定性和响应速度。

最后,我们还对系统进行了干扰实验,通过给系统施加一个外部干扰,观察系统的抗干扰能力。

实验结果:通过实验,我们得到了一系列的实验结果。

首先,我们发现当PID控制器的比例参数过大时,系统会出现超调现象,温度会波动较大。

而当比例参数过小时,系统的响应速度会变慢,温度调节不及时。

接着,我们发现当积分参数过大时,系统会出现积分饱和现象,温度无法稳定。

而当积分参数过小时,系统的稳定性会变差,温度波动较大。

最后,我们发现当微分参数过大时,系统会对噪声产生较大的响应,温度调节不平稳。

而当微分参数过小时,系统的响应速度会变慢,温度调节不及时。

讨论与分析:通过对实验结果的分析,我们可以得出以下结论:PID控制器的参数调节对系统的稳定性和响应速度有着重要的影响。

比例参数决定了系统对误差的响应程度,积分参数决定了系统对误差的积累程度,微分参数决定了系统对误差变化率的响应程度。

因此,在实际应用中,我们需要根据系统的特点和要求,合理选择PID控制器的参数,以达到最佳的控制效果。

结论:通过本次实验,我们深入了解了自动控制原理的基本概念和应用。

电加热炉温度控制系统设计电加热炉是一种广泛应用于工业生产中的设备,用于加热各种材料或工件。

电加热炉的温度控制是保证炉内温度稳定和精确的关键,对于生产质量和设备寿命有重要影响。

本文将介绍电加热炉温度控制系统的设计。

首先,电加热炉温度控制系统的设计需要考虑以下几个方面:1.温度传感器:选择合适的温度传感器用于测量炉内温度,如热电偶或热电阻。

传感器需要能够对温度进行准确测量,并具有较高的可靠性和耐高温性能。

2.控制算法:根据温度传感器的反馈信号,控制算法计算控制信号以调节炉内加热功率。

最常用的控制算法是PID控制算法,它根据温度偏差、偏差变化率和偏差累积进行控制信号计算,以实现温度的稳定控制。

3.控制器:选择合适的控制器用于执行控制算法并输出控制信号。

控制器需要具有快速的计算能力和稳定的控制性能。

常见的控制器类型包括单片机、PLC和工业控制计算机。

4.加热装置:选择合适的加热装置用于向电加热炉提供能量。

常见的加热装置包括电阻丝、电加热器和感应加热器。

加热装置需要能够根据控制信号调节加热功率,并具有可靠的性能。

5.温度控制系统的安全保护:设计温度控制系统需要考虑安全保护措施,以防止温度过高造成设备事故和人身伤害。

常见的安全保护措施包括过温保护、短路保护和漏电保护等。

在电加热炉温度控制系统的设计过程中,需要进行系统建模和参数调节。

系统建模是将电加热炉、加热装置和温度传感器等组成部分抽象为数学模型,以进行控制算法的设计和仿真验证。

参数调节是根据实际工艺要求对控制算法参数进行调整,以达到良好的控制性能。

最后,电加热炉温度控制系统的设计需要考虑实际应用情况和要求。

不同的工艺要求和生产环境可能需要不同的控制精度和性能需求,因此需要根据实际情况进行设计定制。

在总结上述内容后,设计电加热炉温度控制系统需要考虑温度传感器、控制算法、控制器、加热装置和安全保护等方面。

系统建模和参数调节是设计过程中的关键步骤。

根据实际应用情况和要求进行设计定制,以实现温度的稳定和精确控制。

第一章绪论1.1选题背景及意义加热炉是利用电能来产生蒸汽或热水的装置。

因为其效率高、无污染、自动化程度高,稳定性好的优点,冶金、机械、化工等各类工业生产过程中广泛使用电加热炉对温度进行控制。

而传统的加热炉普遍采用继电器控制。

由于继电器控制系统中,线路庞杂,故障查找和排除都相对困难,而且花费大量时间,影响工业生产。

随着计算机技术的发展,传统继电器控制系统势必被PLC所取代。

二十世纪七十年代后期,伴随着微电子技术和计算机技术的快速发展,也使得PLC 具有了计算机的功能,成为了一种以电子计算机为核心的工业控制装置,在温度控制领域可以让控制系统变得更高效,稳定且维护方便。

在过去的几十年里至今,PID控制已在工业控制中得到了广泛的应用。

在工业自动化的三大支柱(PLC、工业机器人、CAD/CAM)中位居第一。

由于其原理简单、使用方便、适应能力强,在工业过程控制中95%甚至以上的控制回路都采用了PID结构。

虽然后来也出现了很多不同新的算法,但PID仍旧是最普遍的规律。

1.2国内外研究现状及发展趋势一些先进国家在二十世纪七十年代后期到八十年代初期就开始研发电热锅炉,中国到八十年代中期才开始起步,对电加热炉的生产过程进行计算机控制的研究。

直到九十年代中期,不少企业才开始应用计算机控制的连续加热炉,可以说发展缓慢,而且对于国内的温度控制器,总体发展水平仍不高,不少企业还相当落后。

与欧美、日本,德国等先进国家相比,其差距较大。

目前我国的产品主要以“点位”控制和常规PID为主,只能处理一些简单的温度控制。

对于一些过程复杂的,时变温度系统的场合往往束手无策。

而相对于一些技术领先的国家,他们生产出了一批能够适应于大惯性、大滞后、过程复杂,参数时变的温度控制系统。

并且普遍采用自适应控制、模糊控制及计算机技术。

近年来,伴随着科学技术的不断快速发展,计算机技术的进步和检测设备及性能的不断提升,人工智能理论的实用化。

因此,高精度、智能化、人性化必然是国内外必然的发展趋势。

加热器自动温度控制设计分析报告摘要温度是重要的物理量,温度的测量和控制,在工业生产和科研工作中都非常重要。

本文介绍了一种以STC89C52单片机为检测控制中心的数字式水温自动控制系统。

温度测量部分采用单总线集成温度传感器DS18B20,使系统简单可靠,且易于操作。

温度设置部分采用四个独立按键组成,显示部分采用四位共阴数码管显示,使系统变得简便而高效。

温度控制采用PID数字控制算法,通过计算偏差值来控制光耦合和可控硅的通断,从而控制加热器的加热程度。

实际调试表明,采用PID算法能使温度稳定在设定值附近。

前言温度控制已成为工业生产、科研领域中很重要的一个环节, 能否成功地将温度控制在需要的范围内关系到整个工作的成败。

由于控制对象的多样性和复杂性, 导致采用的温控手段也具有多样性。

采用PID 控制原理研制成适合用于小型电加热器的温度控制器。

该控制器能够达到很好的控制效果, 若精心选择PID 的各种参数, 温度控制的精度可以达到±0.05℃。

温度控制的目的就是将电加热器的工作温度以一定的精度稳定在一定的范围内, 这就要求根据电加热器工作时的实际情况(如产热量大小等) 采取一定的措施,来控制电加热器的加热程度。

在温控系统中, 首先将需要控制的被测参数温度由传感器转换成一定的信号后再与预先设定的值进行比较, 把比较得到的差值信号经过一定规律的计算后得到相应的控制值, 将控制量送给控制系统进行相应的控制, 不停地进行上述工作, 从而达到自动调节的目的。

当控制对象的精确数学模型难以建立时, 比较成熟且广泛使用的控制方法是采用按差值信号的比例(Proportionality),积分(Integration)和微分(Differentiation)进行计算控制量的方法, 即PID 算法。

1硬件系统设计1.1 系统总体框图系统总体设计思路为:当系统上电后,数码管会显示当前的温度,然后等待按键输入设定值,设定完毕后,系统开始温度自动控制过程,如果当前温度高于设定温度,系统会断开光耦器件及可控硅使水温冷却,如果当前温度低于设定温度,若低于2度以上,系统会采取全加热的方式,如果温差小于2度,则采用PID算法进行控制加热。

定时器0每半秒钟会进行一次温度采样然后与设定值进行比较,比较出来的值将会决定定时器1控制的可控硅器件的通断时间长短,从而实现对温度的精确控制。

系统的总体框图如图1.1所示,具体连接电路如图1.2所示。

1.2 单片机系统随着集成电路技术的发展,单片微型计算机(单片机)的功能也不断增强,许多高性能的新型机种不断涌现出来。

单片机以其功能强、体积小、可靠性高、造价低和开发周期短等优点,成为自动化和各个测控领域中广泛应用的器件,在工业生产中成为必不可少的器件,尤其是在日常生活中发挥的作用也越来越大。

主控制器单片机STC89C52温度显示温度传感器DS18B20 时钟振荡及复位电路 双向可控硅加热器水温设置1.2.1 单片机STC89C52STC89C52是一种高性能CMOS8位微控制器,具有 8K 在系统可编程Flash 存储器。

STC89C52使用经典的MCS-51内核,但做了很多的改进使得芯片具有传统51单片机不具备的功能。

在单芯片上,拥有灵巧的8 位CPU 和在系统可编程Flash,使得STC89C52为众多嵌入式控制应用系统提供高灵活、超有效的解决方案。

具有以下标准功能: 8k字节Flash,512字节RAM, 32 位I/O 口线,看门狗定时器,内置4KB EEPROM,MAX810复位电路,3个16 位定时器/计数器,4个外部中断,一个7向量4级中断结构(兼容传统51的5向量2级中断结构),全双工串行口。

另外STC89C52 可降至0Hz 静态逻辑操作,支持2种软件可选择节电模式。

空闲模式下,CPU 停止工作,允许RAM、定时器/计数器、串口、中断继续工作。

掉电保护方式下,RAM内容被保存,振荡器被冻结,单片机一切工作停止,直到下一个中断或硬件复位为止。

最高运作频率35MHz,6T/12T 可选。

STC89C52的主要特性如下:1. 增强型8051 单片机,6 时钟/机器周期和12 时钟/机器周期可以任意选择,指令代码完全兼容传统8051;2. 工作电压:5.5V~3.3V(5V 单片机)/3.8V~2.0V(3V 单片机);3. 工作频率范围:0~40MHz,相当于普通8051 的0~80MHz,实际工作频率可达48MHz;4. 用户应用程序空间为8K 字节;5. 片上集成512 字节RAM;6. 通用I/O 口(32 个),复位后为:P1/P2/P3/P4 是准双向口/弱上拉, P0 口是漏极开路输出,作为总线扩展用时,不用加上拉电阻,作为 I/O 口用时,需加上拉电阻;7. ISP(在系统可编程)/IAP(在应用可编程),无需专用编程器,无需专用仿真器,可通过串口(RxD/P3.0,TxD/P3.1)直接下载用户程序,数秒即可完成一片;8. 具有EEPROM 功能;9. 具有看门狗功能;10. 共3 个16 位定时器/计数器。

即定时器T0、T1、T2;11. 外部中断4 路,下降沿中断或低电平触发电路,Power Down 模式可由外部中断低电平触发中断方式唤醒;12. 通用异步串行口(UART),还可用定时器软件实现多个UART;13. 工作温度范围:-40~+85℃(工业级)/0~75℃(商业级)。

1.3数字温度传感器DS18B201.3.1单线数字温度计DSl8B20 介绍DS18B20 数字温度计提供9 位(二进制)温度读数指示器件的温度信息经过单线接口送入DSl8B20 或从 DSl8B20 送出因此从主机CPU 到DSl8B20 仅需一条线(和地线) DSl8B20 的电源可以由数据线本身提供而不需要外部电源因为每一个DSl820 在出厂时已经给定了唯一的序号因此任意多个DSl8B20 可以存放在同一条单线总线上这允许在许多不同的地方放置温度敏感器件DSl8B20 的测量范围从-55 到+125 增量值为0. 5 可在ls(典型值)内把温度变换成数字每一个DSl8B20 包括一个唯一的64 位长的序号该序号值存放在DSl8B20 内部的ROM(只读存贮器)中开始8 位是产品类型编码(DS l 8B20 编码均为10H ) 接着的48位是每个器件唯一的序号最后8 位是前面56 位的CRC(循环冗余校验)码DSl8B20 中还有用于贮存测得的温度值的两个8 位存贮器RAM 编号为0 号和1 号存贮器存放温度值的符号如果温度为负( )则1 号存贮器8 位全为1 否则全为0 0 号存贮器用于存放温度值的补码 LSB(最低位) 的 1 表示0.5 将存贮器中的二进制数求补再转换成十进制数并除以2 就得到被测温度值(-55~ 125度) 。

1.3.2 DSl8B20 工作过程及时序DSl8B20 工作过程中的协议如下 :初始化RoM操作命令存储器操作命令处理数据(1)初始化单总线上的所有处理均从初始化开始(2)ROM操作指令总线主机检测到DSl820 的存在便可以发出ROM操作命令之一指令代码Read ROM (读R OM ) [ 33H]Match ROM (匹配ROM) [55H]Skip ROM (跳过ROM] [CCH]Search ROM( 搜索R OM ) [ F0 H]Alarm search( 告警搜索) [ ECH](3)存储器操作命令指令代码Write Scratchpad( 写暂存存储器) [ 4EH]Read Scratchpad( 读暂存存储器) [ BEH]Copy Scratchpad( 复制暂存存储器) [ 48H]Convert Temp erature(温度变换) [ 44H]Recall EPROM (重新调出) [ B8H]Read Power supply (读电源) [ B4H](4)时序主机使用时间隙(tim e slots) 来读写DSl820 的数据位和写命令字的位。

初始化主机总线在开始时刻发送一复位脉冲(最短为480μS 的低电平信号) 接着在下一时刻释放总线并进入接收状态DSl820 在检测到总线的上升沿之后等待15 -6 0u s 接着DS18B20在t2 时刻发出存在脉冲(低电平持续60-240 μS) .1.3.3 DS18B20连接图DS18B20的连接电路如图1.3所示。

1.4 温度显示部分温度显示部分采用4位共阳数码管来显示,位选端采用4个PNP型三极管9012来驱动。

数码管前两位显示温度,后两位显示摄氏度符号。

具体连接电路如图1.4所示:1.5 温度设定部分温度设定部分采用四个独立按键来完成,按键S0负责进入设定部分,S1和S2分别为温度加和温度减,按键S3为切换到显示当前温度。

独立按键的工作原理比较简单,其具体连接图如图1.5所示。

1.6 光电耦合器件1.6.1光电耦合器件简介光电耦合器件(简称光耦)是把发光器件(如发光二极管)和光敏器件(如光敏三极管)组装在一起,通过光线实现耦合构成电—光和光—电的转换器件。

光电耦合器分为很多种类,常用的有三极管型光电耦合器。

光电耦合器之所以在传输信号的同时能有效地抑制尖脉冲和各种杂讯干扰,使通道上的信号杂讯比大为提高,主要有以下几方面的原因:(1)光电耦合器的输入阻抗很小,只有几百欧姆,而干扰源的阻抗较大,通常为105~106Ω。

据分压原理可知,即使干扰电压的幅度较大,但馈送到光电耦合器输入端的杂讯电压会很小,只能形成很微弱的电流,由于没有足够的能量而不能使二极体发光,从而被抑制掉了。

光电耦合器的输入回路与输出回路之间没有电气联系,也没有共地;之间的分布电容极小,而绝缘电阻又很大,因此回路一边的各种干扰杂讯都很难通过光电耦合器馈送到另一边去,避免了共阻抗耦合的干扰信号的产生。

(2)光电耦合器可起到很好的安全保障作用,即使当外部设备出现故障,甚至输入信号线短接时,也不会损坏仪表。

因为光耦合器件的输入回路和输出回路之间可以承受几千伏的高压。

(3)光电耦合器的回应速度极快,其响应延迟时间只有10μS左右,适于对响应速度要求很高的场合。

1.6.2 光电隔离技术的应用(1)微机介面电路中的光电隔离微机有多个输入端,接收来自远处现场设备传来的状态信号,微机对这些信号处理后,输出各种控制信号去执行相应的操作。

在现场环境较恶劣时,会存在较大的杂讯干扰,若这些干扰随输入信号一起进入微机系统,会使控制准确性降低,产生误动作。

因而,可在微机的输入和输出端,用光耦作介面,对信号及杂讯进行隔离。

(2)功率驱动电路中的光电隔离在微机控制系统中,大量应用的是开关量的控制,这些开关量一般经过微机的I/O输出,而I/O的驱动能力有限,一般不足以驱动一些点磁执行器件,需加接驱动介面电路,为避免微机受到干扰,须采取隔离措施。