牛仔布的经纱上浆

- 格式:pdf

- 大小:74.49 KB

- 文档页数:3

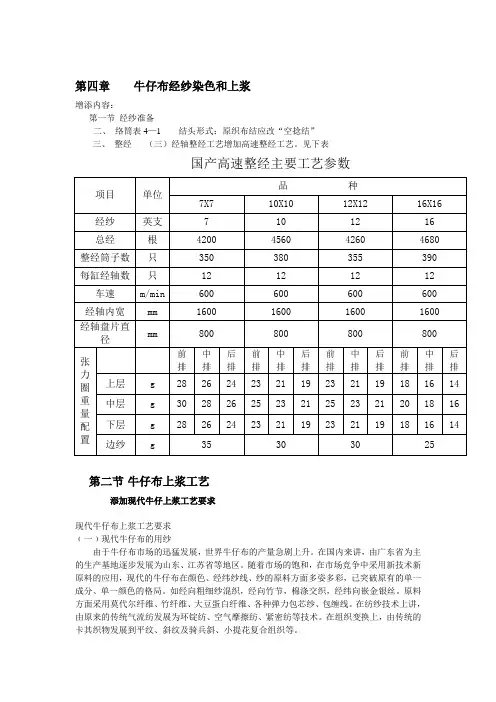

第四章牛仔布经纱染色和上浆增添内容:第一节经纱准备二、络筒表4—1 结头形式:原织布结应改“空捻结”三、整经(三)经轴整经工艺增加高速整经工艺。

见下表国产高速整经主要工艺参数第二节牛仔布上浆工艺添加现代牛仔上浆工艺要求现代牛仔布上浆工艺要求﹙一﹚现代牛仔布的用纱由于牛仔布市场的迅猛发展,世界牛仔布的产量急剧上升。

在国内来讲,由广东省为主的生产基地逐步发展为山东、江苏省等地区。

随着市场的饱和,在市场竞争中采用新技术新原料的应用,现代的牛仔布在颜色、经纬纱线、纱的原料方面多姿多彩,已突破原有的单一成分、单一颜色的格局。

如经向粗细纱混织,经向竹节,棉涤交织,经纬向嵌金银丝。

原料方面采用莫代尔纤维、竹纤维、大豆蛋白纤维、各种弹力包芯纱、包缠线。

在纺纱技术上讲,由原来的传统气流纺发展为环锭纺、空气摩擦纺、紧密纺等技术。

在组织变换上,由传统的卡其织物发展到平纹、斜纹及骑兵斜、小提花复合组织等。

﹙二﹚现代牛仔布的浆纱工艺一.牛仔的浆纱设备略写二.一般牛仔布上浆常用的浆料:1. 变性淀粉:略写(1) 酸化淀粉(2)氧化淀粉2. PV A:聚乙烯醇略写3. 聚丙烯类浆料:由一系列丙烯酸单体通过共聚反应而成。

一般可聚合单体有三十多种,可以根据上浆的纤维不同设计不同单体组合的聚丙烯酸类浆料来满足上浆要求。

其理论依据是相似相溶的原理。

由于聚合反应单体较多见性能差异大,一般浆料生产会选择多种单体共聚,如三元共聚和多元共聚。

通过与淀粉类浆料的配合使用达到替代PV A产品的目的。

其销售形式上可以是液态胶状体(胶水),固体粉状体(胶粉)。

如常州市润力助剂公司生产的AB胶水和AE 胶粉。

4.助剂一般牛仔布上使用的主要是增加纱线柔软性能的柔软剂。

如液态的油剂和固态的蜡片。

浆液的渗透剂:增加浆液的渗透性能。

在牛仔布浆纱的渗透剂选择方面,最好选择耐碱性的阴离子渗透剂。

5. 新型的牛仔布浆料助剂(1)在浆液中起到渗透作用,增加纤维间的粘结力方面的功能型助剂。

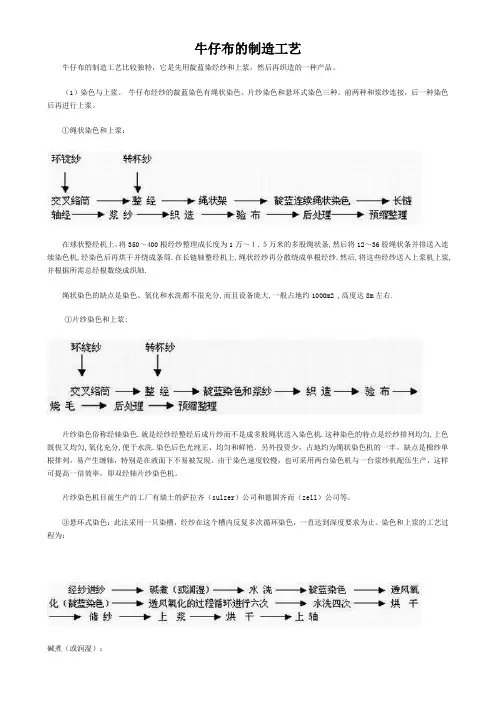

牛仔布的制造工艺牛仔布的制造工艺比较独特,它是先用靛蓝染经纱和上浆,然后再织造的一种产品。

(1)染色与上浆。

牛仔布经纱的靛蓝染色有绳状染色、片纱染色和悬环式染色三种。

前两种和浆纱连接,后一种染色后再进行上浆。

①绳状染色和上浆:在球状整经机上,将350~400根经纱整理成长度为1万~1.5万米的多股绳状条,然后将12~36股绳状条并排送入连续染色机,经染色后再烘干并绕成条筒.在长链轴整经机上,绳状经纱再分散绕成单根经纱.然后,将这些经纱送入上浆机上浆,并根据所需总经根数绕成织轴.绳状染色的缺点是染色、氧化和水洗都不很充分,而且设备庞大,一般占地约1000m2 ,高度达8m左右.①片纱染色和上浆:片纱染色俗称经轴染色.就是经纱经整经后成片纱而不是成多股绳状送入染色机.这种染色的特点是经纱排列均匀,上色既快又均匀,氧化充分,便于水洗.染色后色光纯正、均匀和鲜艳。

另外投资少,占地约为绳状染色机的一半。

缺点是棉纱单根排列,易产生缠轴,特别是在液面下不易被发现。

由于染色速度较慢,也可采用两台染色机与一台浆纱机配伍生产,这样可提高一倍效率,即双经轴片纱染色机。

片纱染色机目前生产的工厂有瑞士的萨拉齐(sulzer)公司和德国齐而(zell)公司等。

③悬环式染色:此法采用一只染槽,经纱在这个槽内反复多次循环染色,一直达到深度要求为止。

染色和上浆的工艺过程为:碱煮(或润湿):氢氧化钠 2~3g耐碱渗透剂1g/L温度95~100度时间20~30S靛蓝染色:靛蓝(2+χ)g氢氧化钠 2 . 5g保险粉(85%) 2g/L浴量约1000L温度室温时间 20S由于靛蓝在棉纤维上的上色率低,而且在高温染色时牢度差,保险粉耗量高和色光编暗红,所以采用室温多次染色.此为牛仔布的着色特点.透风氧化温度为室温,进行80~100S.为了获得纯正的色光,靛蓝染色后不用氧化剂而采用透风自然氧化.由于靛蓝有易还原不易氧化的特性,所以也采用反复多次氧化.水先温度为室温。

牛仔服装生产工序(总3页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March牛仔服装生产工序一般牛仔生产过程是:纱染色——纱上浆——织布——成装——漂洗(洗染)——烘干纱染色和上浆通常在浆染联合机上完成,丝光过程也可和染色上浆过程在浆染联合机上完成。

废水主要是在浆染联合计和漂洗过程中产生。

染色的典型配方:1、1200L水中+靛蓝粉,的烧碱和的保险粉(硫代硫酸钠)以及渗透剂4kg(以上用于染蓝色)染色方法有六种:甲法、乙法、丙法、甲特法、特别法、黑色法。

几种方法中甲法应添加缓染剂;乙法加促染剂,如元明粉,食盐等;丙法要加促染剂;甲特法宜加缓染剂,特别法应加促染剂。

渗透剂中:渗透剂8601含烷基酚聚氧乙烯醚,JFC-3是混配物可能含目标物,部分精炼剂也是混配物也有配硫化染料的2、硫化青+硫化钠+小苏打+食盐硫化染料的溶解,必须先在水中加2-5g/L,1-2g/L纯碱,再加染料,搅拌润湿,加热煮沸30-60min3、采用不溶性偶氮染料的,规模小。

不溶性偶氮染料先用色酚打底,使色酚与棉纤维结合,再用经过重氮化的色基溶液,两者耦合形成颜色。

煮纱—浸轧打底剂2道—露风降温—浸轧显色剂—2道—露风—水洗3道—烘干—上浆—卷轴棉纱液的润湿需加渗透剂,煮纱时用渗透剂和纯碱打底液配方有:润湿剂、烧碱、水以及色酚,常用润湿剂有太古油、蓖麻油皂、拉开粉、渗透剂JFC(脂肪醇聚氧乙烯醚)、渗透剂OK、酒精等对不溶性偶氮染料除了采用色酚+色基的染色方法外,还有直接用色盐(将色酚和色基结合后的产品)元明粉(无水芒硝、硫酸钠)可溶性还原染料是染料生产厂家将还原染料加工制成的可以溶解的染料,成份为硫酸酯钠盐,省略了还原染料染色时的还原过程。

4、丝光处理牛仔服装的丝光处理不是完全意义上的丝光,或称为纤维碱处理,原因是牛仔服装的丝光往往是在浆染联合机上进行,能提供的张力有限,浸泡时间短,只能对表面纤维产生作用。

牛仔布加工工艺流程牛仔布的一般生产流程:原纱(转杯纱)(经纱-络筒-整经-靛蓝染色和上浆)-上机强造-烧毛-上浆-拉斜(整纬)-防缩整理-烘干定型-成品牛仔布的纱线加工工艺(一)、纱线定捻:在牛仔布生产中,对经纬纱,尤其是用捻度较大的转杯纱作经纬纱时,要进行给湿与加热,以稳定其捻度。

目的:是为了整经、染浆工序的顺利进行和减少织造时的脱纬、纬缩及起圈等现象,提高织物质量。

要求:增加张力、给湿、加热等方法稳定纱线捻度,合理回潮率8%~9%(二)、络筒牛仔布用纱络筒的意义(1 )改变卷装形式(2 )清除纱疵在络筒中去除原纱上的有害疵点(3 )改善纱线张力(4 )减少筒脚纱(三)、整经1.主要目的是为了使纱片或绳束的张力、排列和卷绕三均匀,并将一定数量的筒子纱,以均匀一致的张力按规定的长度,均匀紧密地卷绕于经轴或特制的球轴上,为下道染色和上浆加工做准备。

2.主要是1452A型或GAI2I型分批整经机,这些整经机用于染浆联合生产线已能满足质量要求。

牛仔布的染整生产工艺牛仔布的制造工艺比较独特,它是先用靛蓝染经纱和上浆,然后再织造的一种产品。

1.染色与上浆牛仔布经纱的靛蓝染色有绳状染色、片纱染色和悬环式染色三种。

前两种和浆纱连接,后一种染色后进行上浆。

(1 )、绳状染色(环锭纱)交叉络筒-(转杯纱)整经-绳状架-靛蓝连续绳状染色-长链轴经-浆纱-织造-验布-后处理-预缩整理(2 )片纱染色和上浆(环绽纱)交叉络筒-(转杯纱)整经-靛蓝染色各浆纱-织造-验布-烧毛-后处理-预缩整理(3 )悬环式染色此法采用一只染槽,经纱在这个槽内反复多次循环染色,一直达到深度要求为止。

染色和上浆的工艺过程为:经纱进纱-碱煮(或润湿)-水洗-靛蓝染色-透风氧化(靛蓝染色)-透风氧化的过程循环进行六次-水洗四次-烘干-储纱-上浆-烘干-上轴牛仔布的后整理常规牛仔布后整理的工艺流程坯布→烧毛→上浆→整纬(拉斜)→预烘→橡毯预缩→呢毯烘燥→成品检验→包装一.烧毛1、烧毛的技术要求除去织物表面的毛羽和细小杂质,使成品表面光洁平整。

牛仔布浆纱疵点的产生因素有哪些一、浆纱条花1.浆纱油脂用量过多或乳化质量差;2.生浆供应速度不均匀,造成浆液温度低、油脂上浮;3.调浆液温度低,泵向储浆桶时有剩余浆液,致使某一缸浆油脂过多且乳化不好;4.经轴之间退绕张力差异太大;5.压纱辊压力小,使织轴经纱表面凹凸不平;后上油(或上蜡)太多或油(蜡)的水溶性差;6.浆染机染色水洗时烘干不充分,致使经纱之间上浆不匀,当整体上浆偏小时,更易出条花。

二、并头1.浆纱并头,绞线损坏,或没有全按绞线穿绞;2.经纱断头处理时漏分纱;3.经轴绕纱不平,相邻纱线挤并一起;4.浆纱烘干前各导纱辊上缠纱,将邻纱挤并在一起;5.浆纱回潮率过高,或浆纱吸湿性太强。

三、绞头1.上浆过程中排纱不良,或频繁搬动浆纱;2.割断绕纱后捻头不良,或未捻在相邻经纱上;3.落轴时或落轴后浆纱位置移动,排列混乱;4.摇伸缩筘操作过急或频繁;致使浆纱位置经常移动。

四、浆斑1.下机后停机时间过长,开车前浆槽内的浆皮浆块未清除;2.上落轴动作过慢,或处理疵点时的停车时间长,而造成横条浆斑;3.蒸汽过大,浆液溅在已被压浆辊压过的经纱上;4.调浆操作不良或浆液未充分搅拌溶解,浆液中含有的凝结小块,被压浆辊压在纱上;5.后湿分纹棒转动不灵活或时转时停,而当湿分绞棒突然转动时,余浆即咐在纱片上,不易烘干,以至经纱粘连成横条浆斑。

五、油污、锈渍1.浆液油脂质量低劣;2.调浆桶搅拌主轴齿轮油掉入浆液内;3.输浆管路及泵内积聚有油污垢和锈污,在经纱上浆时压在纱片上;4.浆纱机加油时操作疏漏,以致油溅在纱上;5.排气罩内滴下黄渍污水。

六、上浆不匀1.浆液粘度不稳定,浆槽温度忽高忽低;2.浆纱车度忽快忽慢;3.压浆辊两端加压不一致;4.上浆时色纱烘燥不充分,含水量差异大;5.回浆太多或浆液起泡沫。

七、回潮率不匀1.蒸汽压力不稳定,时高时底;2.由于上浆不匀而造成回潮率不匀。

八、张力不匀1.经轴放置不平行或压力不一致;2.各导纱辊不平行、不成水平;3.经轴张力摩擦盘不圆或安装时偏心;4.经轴气动张力控制装置失灵。

牛仔服装洗水的后整理工艺知识退浆:目前,大多数牛仔布通过纤维酵素漂洗进行软化处理。

生产牛仔布时,无论厚薄,织布过程中都会给经纱涂上一种玉米淀粉浆以改善纱线的硬挺度。

在退浆过程中,纤维酵素可以分解牛仔布上的浆料,使其浆料剥落。

虽然退浆会使牛仔布稍有褪色,但却改善了牛仔布的柔软性和悬垂性。

经过退浆整理的轻薄牛仔布就可以制作成手感柔软、悬垂感优良的桌布或餐巾布。

石磨水洗:石磨水洗是通过物理方法使牛仔布褪色,并且增加色彩对比效果。

把20码长、62英寸宽的一卷布,放入到重达250磅、加有浮石的洗缸中,进行石磨水洗处理(占缸容量35%时洗水效果最好)。

在洗缸中牛仔布与石头混合翻滚,相互磨擦,翻滚时间的长短决定牛仔布洗后色彩的深浅,水洗时间越长,色彩越浅,色彩对比效果越强烈。

牛仔布水洗后再进行漂洗、柔软处理和烘干等整理,经过石磨水洗整理的牛仔布柔软、色彩层次丰富成为家纺业和服装业的时尚首选面料。

酵素洗:酵素就像酶一样,可以用于降解棉纤维中的纤维素。

由于牛仔布的色彩实际上是附着在纱线的外层,经过酵素洗水,就可以将纤维和附着其上的靛蓝染料一起洗掉。

当获得所要的色彩后,通过改变水的碱度或升高水温,即可停止酵素洗水。

然后进行下一步的漂洗和柔软处理。

酵素水洗与石磨水洗相比更为温和,因为酵素水洗过程中没有使用棱角突兀的石头。

经过酵素水洗的牛仔布色泽均匀,手感柔软适用于家纺和服装。

石磨酵洗:在该后整理过程中,浮石和酵素并用,使牛仔布获得怀旧效果。

在第一个步骤中,洗缸中只放入浮石和面料,然后在下一个步骤中将酵素放入其中,连同浮石、面料一起翻滚,直到产生自然的怀旧效果。

最常采用这种水洗方法的是蓝色牛仔布。

砂洗:该后整理使用一排水平放置的滚筒,滚筒上可裹上砂纸,或采用经过化学处理的研磨剂。

牛仔布套在滚筒上,对凸出的部分进行磨砂处理。

这种后整理方法会使牛仔布部分褪色,并在牛仔布表面产生绒感,赋予其柔软、细腻的手感。

砂洗处理方法亦可以使牛仔产生褶皱、猫须等时尚外观效果。

1牛仔布经纬向缩水率经纬向缩水率牛仔布在织布过程中,经纱和纬纱都受到不同程度的张力拉伸,在洗水时会发生收缩,如坯布洗水时,经向的缩水率一般高达13-15%,纬向缩水率视用纱情况,如:纯棉纱:3-5%,化纤纱:2-3%,弹力纱:10-20%,因此,牛仔布一般都要经过预缩处理,也就是通过预缩机将牛仔布经向缩水率预先缩12-13%,使经向剩余缩率≤3%。

而纬向则一般是自然收缩,如弹力布出现纬向缩水率偏大15-20%,则采取热定型,使弹力纱中的氯纶丝经过200℃高温空气定型,使纬向余缩率控制在8-10%。

经纬向缩水率如果偏大,在制衣洗水后,极易造成裤头和拉链起皱,布面也不平整。

同时缩水率大也造成制衣用布量增大。

按国际利惠制标准,经纬向缩水率≤3%,但弹力布的纬向缩水率则一般控制在8-12%,偏大易造成喇叭口和起皱,偏小易造成弹力不足。

经纬向缩水率的测试方法:在一块经向长60CM,纬向整幅的牛仔布反面,经向和纬向均匀画三个长50CM的标记线,两端十字交叉,洗水后再量该线段长度。

缩水率=L冼前-L洗后/L洗前*100%=50-L洗后/50*100%如洗水后为48CM,则缩水率为4%。

2丝光牛仔布加工工艺丝光牛仔布加工工艺丝光牛仔布加工工艺丝光牛仔面料在传统牛仔布生产工艺的基础上,采用新型染整加工技术,对纱线表面进行丝光,以达到表层色浓、内层洁白、对比鲜明的环染效果,其色泽鲜艳度、深度较常规纱线要好得多。

丝光牛仔布以其舒适的手感、较好的光泽、鲜明的磨白效果和清晰的布面风格,赋予牛仔面料以高附加值,是高档牛仔服装的首选面料。

1 染整工艺工艺流程 坯检→烧毛→退浆→丝光→水洗→定形→整纬→预缩→成检→卷筒1.1 烧毛正面烧两次,车速控制在80m/min,火口要求均匀有力,火力不宜太高,尤其要注意布面的接触温度。

经烧毛后布面应基本无长毛,布面干净均匀,没有条花、划痕。

1.2 退浆大多数牛仔布采用上浆染色的经纱与本色的纬纱交织而成,上浆量大,退浆难净,且又是靛蓝染色,色牢度较差,处理不当,极易造成色花、色条及头尾色差。

织造优质牛仔布的用纱要求牛仔布大多为纯棉纱织造,棉纱的品质直接影响到牛仔布的质量。

牛仔布属粗支高密织物。

织物密度系数高,重磅牛仔布的织物紧度系数在100%以上。

目前大多数的牛仔布均采用气流纱生产,其强力比环锭纺纱强力低10%-20%。

牛仔布布面要求平整、纹路清晰,所以织造时要采用大张力、强打纬工艺,并多在速度快、张力大的无梭织机上织造。

因此牛仔布质地厚实坚挺,生产用纱的要求比较高。

牛仔布用纱必须具有较高的强力,条干均匀、质地稳定,原则上不应采用短绒含量高于40%的棉花,纤维长度应大于27mm。

一、牛仔布用纱强力要求牛仔布经纱先经染色再织布,经纱在染色上浆过程中,要经过100条导辊,需要承受很大的挠曲与拉伸力,并且要求经过浆染的经纱保持良好的物理性能,具有优良的可织性,以提高布机的织造效率和牛仔布品质。

因此要求牛仔布用经纱具有较高的强力,我国规定,用于绳状染色和环状染色的原纱断裂强度要求达到12.5-13.5cN/tex;用于片染色的原纱强度一般达到8.8cN/tex以上,牛仔布织造厂就可正常使用。

牛仔布用纬纱单纱断裂强力可适当比经纱小,以保持纬纱良好的条干均匀度。

二、牛仔布用纱捻度要求在合理配棉的条件下,适当提高棉纱捻度有利于棉纱的抗拉伸能力,适当增加用于绳状染色的气流纺棉本色纱捻度,可使表面的缠绕层比较密实,有利于整经工序的顺利分纱。

牛仔布的重量控制很重要,要求经纱经过染织加工伸长以后,牛仔布还能达到额定面密度。

牛仔布制成服装后都需经过水洗、石磨、漂洗等工艺,以使布质柔软、穿着舒适。

在水洗、石磨的过程中,浮于布面的经纱交织点的凸出部分,因受到摩擦力,先行褪色,使布面形成均匀分布的雪花点。

雪花点均匀分布的程度,是衡量牛仔布品质档次的一个标志。

要达到布面雪花点分布均匀,除在染织过程中控制好经纱强力外,还要控制好棉纱条干均匀度。

A21牛仔裤的上浆流程生产实践中,应用单浆槽、双浸双压浆槽及不同机型,针对特殊原料、特殊结构纱线进行上浆实践,总结出可满足于高速高效织造的上浆工艺。

生产差别化产品好轴率达95.1%,入库一等品率达99.2%。

1 上浆工艺实践剑杆织机在高速运转的状态下,对纱线的指标有严格的要求。

经纱从织机后梁移动到织口成布,要受到反复拉伸与弯曲达4 000多次;经纱之间的摩擦,经纱与综丝眼、停经片、筘齿的摩擦都是降低纱线强力的主要因素,上浆的主要指标是纱线的增强率和保伸率。

1.1 采用不同结构纱线的牛仔面料的上浆工艺1.1.1棉包棉包芯纱牛仔面料规格:8/40+7.5/40竹×C 12/40D 74×52 56/58" 3/1右斜。

棉包棉包芯纱原料均是纯棉纤维,纱线特征是由已纺出的芯纱和包覆纤维组成的皮芯结构纱线,芯纱和包覆纱层的比例低于40%。

纱线结构可使捻度比正常纱偏小设计,纱线具有纱体蓬松、柔软的特点。

纱线吸浆料性能好。

设计品种总经根数适中,纱线覆盖率<85%,故选择车型台湾大雅浆染联合机,染槽11个,单浆槽双浸双压,可满足中粗纱染色深度深的品种生产。

浆料配方:山东源大变性淀粉,粘度12 mPas;浆液温度93 ℃;前压浆辊压力1.6 kg;后上浆辊压力3 kg;浆纱区烘干温度120 ℃。

1.1.2 超柔紧密赛络纺纱线牛仔面料规格:青泽紧密超柔C12环+12竹×12环×80×54 58/60" 3/1右斜。

紧密赛络纺纱线是用赛络纺和紧密纺结合生产的纱线。

纱线特点3 mm以上的毛羽少,3 mm以下的短毛羽较多,纤维在纱线中排列均匀、结构整齐、条干均匀度好。

浆料粘度应较环锭纺纱降低1 ~2 s,前压浆辊压力1.5 kg,后上浆辊压力3.2 kg,使用双浆槽上浆。

1.1.3 嵌入纺纱线牛仔面料规格:QJC24(30D黑涤×2)+28(30D黑涤×2)竹×J30环×118×68 50/52" 3/1右斜。

牛仔布的经纱上浆

罗建红;黄俊

【期刊名称】《纺织科技进展》

【年(卷),期】2003(000)005

【摘要】综述了牛仔布经纱上浆的目的、对浆料性能的要求,以及牛仔布经纱上浆用浆料的发展历程.同时对影响牛仔布上浆工艺的因素、使用高浓低粘型变性淀粉上浆的效果及注意事项作了介绍.

【总页数】3页(P20-22)

【作者】罗建红;黄俊

【作者单位】成都纺织高等专科学校,四川,成都,610023;成都纺织高等专科学校,四川,成都,610023

【正文语种】中文

【中图分类】TS105.21

【相关文献】

1.牛仔布经纱上浆技术 [J], 李竹君;田磊

2.麻类牛仔布经纱上浆技术 [J], 魏景新;雷旭;程学忠;武海良

3.牛仔布经纱上浆技术 [J], 蔡永东;杨益民

4.牛仔布经纱上浆现状与质量控制的探讨 [J], 魏清荣

5.轻薄苎麻/棉牛仔布经纱上浆实践 [J], 李昌建;朱保林

因版权原因,仅展示原文概要,查看原文内容请购买。