冲孔模具设计说明书

- 格式:doc

- 大小:368.00 KB

- 文档页数:10

落料冲孔复合模具设计说明一、模具结构设计1.模具类型:落料冲孔复合模具由上模、下模和导向列组成。

根据工件的要求和形状,模具可以分为单向落料冲孔模、双向落料冲孔模和多向落料冲孔模等类型。

2.上模设计:上模一般由模座、上模板、射针等部分组成。

上模板与下模具配合使用,冲击力传递到工件上。

上模板应尽可能减小重量,提高模具寿命。

3.下模设计:下模由模座、下模板、导柱等部分组成。

下模板与上模具配合使用,负责支撑工件并传递冲压力。

下模板应具备足够的强度和刚度,以保证冲孔过程中不变形。

4.导向列设计:导向列用于保证上模与下模的定位精度。

导向柱是最常见的导向结构,其作用是使上模和下模在冲孔过程中保持相对位置的稳定性和精确性。

二、材料选择1.模具材料:常用于落料冲孔复合模具的材料有Cr12MoV、SKD11、SKH-9等。

这些材料具备良好的硬度、抗磨性和耐冲击性能,能够满足加工要求,并延长模具使用寿命。

2.工作板材:根据冲孔工件的特点和材料选择不同的板材,如不锈钢板、铝合金板、冷轧板等。

工作板材的选择应考虑其刚度、强度和耐磨性能,以提高冲孔质量和效率。

三、加工工艺1.毛坯选择:根据工件要求,选择适合的板材作为冲孔模具的毛坯。

在选择毛坯时,要注意其尺寸和平整度,以便后续的加工和使用。

2.模具加工:模具的加工过程包括车削、铣削、铣孔、磨削、钳工和装配等工序。

在加工过程中要注意控制尺寸精度和表面质量,确保模具在使用中的稳定性和寿命。

3.表面处理:模具的表面处理可以采用镀铬、硬质合金喷涂、表面渗碳等技术。

表面处理能够提高模具的耐磨性和抗腐蚀性,延长模具的使用寿命。

4.模具调试:模具制造完成后,需要进行调试和试模。

通过调试,可以检查模具的定位精度、冲孔质量和加工效率,确保模具满足设计要求。

综上所述,落料冲孔复合模具设计需要考虑模具结构、材料选择和加工工艺等方面。

通过合理的设计和加工,可以提高模具的使用寿命和冲孔质量,满足金属加工的需求。

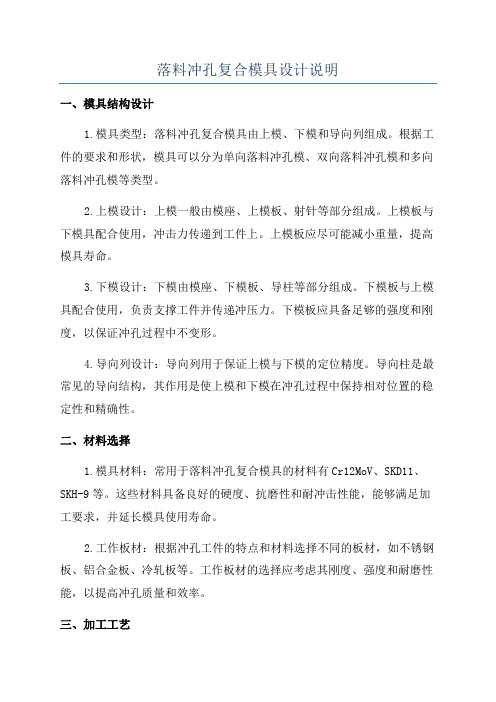

一、零件的工艺性分析1.工件的冲压工艺性分析如图1所示,该工件形状简单对称,为轴对称拉深件,在圆周方向上的变形是均匀的,属普通冲压件。

模具加工也比较容易。

试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1 圆筒拉深件图2 拉深件的三维图2.工件材料化学成分和机械性能分析(1)材料分析工件的材料为08钢,属于优质碳素结构钢,优质沸腾钢,强度、硬度低,冷变形塑性很好,可深冲压加工,焊接性好。

成分偏析倾向大,时效敏感性大,故冷加工时应采用消除应力热处理或水韧处理,防止冷加工断裂。

08钢的主要机械性能如下:σ(兆帕) 280-390抗拉强度bσ(兆帕) 180屈服强度s抗剪强度(兆帕) 220-310延伸率δ 32%(2)结构分析工件为一窄凸缘筒形件,结构简单,圆角半径为r=7,厚度为t=0.5mm,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析工件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。

经上述分析,产品的材料性能符合冷冲压加工要求。

在零件工艺性分析的基础上制定其工艺路线如下:零件的生产包括落料、拉深(需计算确定拉深次数)、修边(采用机械加工)等工序,为了提高生产效率,可以考虑工序的复合,经比较决定采用落料与第一次拉深复合。

二、工件的拉深工艺分析及计算1.毛坯尺寸计算(1)计算原则相似原则:拉深前坯料的形状与拉深件断面形状相似;等面积原则:拉深前坯料面积与拉深件面积相等。

(2)计算方法由以上原则可知,旋转体拉深件采用圆形毛坯,其直径按面积相等的原则计算。

计算坯料尺寸时,先将拉深件划分为若干便于计算的简单几何体,分别求出其面积后相加,得拉深件总面积A。

图3 拉深件的坯料计算如图3所示,筒形件坯料尺寸,将圆筒件分成三个部分,每个部分面积分别为:(3)确定零件修边余量由于板料的各向异性和模具间隙不均等因素的影响,拉深后零件的边缘不整齐,甚至出现耳子,需在拉伸后进行修边。

冲压模具设计与制造实例例:图1所示冲裁件,材料为A3,厚度为2mm,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺编制。

零件名称:止动件生产批量:大批材料:A3材料厚度:t=2mm图1 产品零件图一、冲压工艺与模具设计⒈冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

孔边距12mm的公差为±0.11,属11级精度。

查公差表可得各尺寸公差为:零件外形:65074.0-mm 24052.0-mm 30052.0-mm R30052.0-mm R2025.0-mm零件内形:1036.0+mm 孔心距:37±0.31mm 结论:适合冲裁。

⒉工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案: ①先落料,再冲孔,采用单工序模生产。

②落料-冲孔复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用连续模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

由于孔边距尺寸12011.0-mm 有公差要求,为了更好地保证此尺寸精度,最后确定用复合冲裁方式进行生产。

工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式。

⒊主要设计计算 ⑴ 排样设计及计算查《冲压模具设计与制造》表2.5.2确定搭边值: 两工件间的搭边:a=2.2mm ; 工件边缘搭边:a 1=2.5mm ;步距为: 32.2mm ; 条料宽度B=(D+2a 1)∆- =(65+2×2.5)∆-=70确定后排样图如图2所示。

课程设计说明书题目:圆形板件冲孔模设计课程名称:冲压模具设计及制造目录一、课程设计目的 (1)二、工件简图 (2)三、工艺分析 (2)3.1工件材料 (2)2.2工件结构形状 (2)2.3工件尺寸精度 (3)2.4工艺方案选择 (3)四、工艺计算 (5)4.1冲裁力的计算 (5)4.2工作零件刃口尺寸计算 (5)4.3凹模结构厚度H计算 (6)4.4选定标准模架 (7)4.5凸模长度计算 (7)4.6橡胶计算 (7)五、设备选择 (8)六、装配图及零件图绘制 (8)七、参考文献 (9)一、课程设计目的冲压工艺设计主要包括冲压件的工艺性分析和冲压工艺方案的确定两个方面的内容。

良好的工艺性和合理的工艺方案,可以用最小的材料消耗,最少的工序数量和工时,稳定地获得符合要求的优质产品,并使模具结构简单,模具寿命高,因而可以减少劳动量和冲裁成本。

冲裁件的工艺性是指冲裁件对冲裁工艺的适应性,一般情况下,对冲裁件工艺性影响较大的是制件的结构形状、精度要求、形位公差及技术要求等。

冲压件的工艺性合理与否,影响到冲压件的质量、模具寿命、材料消耗、生产效率等,设计中应尽可能提高其工艺性。

课程设计是将大学课本上所学的课程知识、理论联系实际,提高分析、解决问题的能力的一种形式。

通过对具体产品的分析、计算,设计出一套合理的模具,使我们对于模具设计的理念更加深刻,也巩固了课上所学的专业知识,对以后工作奠定了基础,工艺与模具设计能力是材料成型及控制工程专业学生所必备的工程技术能力。

课程设计是教学大纲的必修课,也是锻炼学生加强工艺与模具设计能力的的重要教学环节。

二、工件简图材料为Q235钢,板厚为t=1.5mm,生产批量:大批量。

三、工艺分析3.1工件材料由图分析知:Q235为钢优质金属材料,具有良好的塑性,及压力加工性能。

适合冲裁加工。

3.2工件结构形状工件结构形状相对简单,只有一个圆孔。

料厚为1.5mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

I摘要本次设计了一套冲孔﹑落料的模具。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用冲孔落料工序,通过冲裁力、顶件力、卸料力等计算,确定模具的类型。

得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在论文中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性,接着是对冲压件的工艺分析,完成了工艺方案的确定。

第二部分,对零件排样图的设计,完成了材料利用率的计算。

再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。

最后对主要零部件的设计和标准件的选择,为本次设计模具的绘制和模具的成形提供依据。

通过前面的设计方案画出模具各零件图和装配图。

本模具性能可靠,运行平稳,能够适应大批量生产要求,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键词:冲压;落料冲孔模;模具结构;目录1冲压基础知识 (1)2工艺分析 (3)2.1零件的功用与经济性分析 (3)2.2零件钣金成形工艺性分析 (3)2.2.1结构形状与尺寸分析: (3)2.2.2 精度与表面粗糙度 (4)2.2.3 材料 (4)3制定工艺方案 (5)3.1工艺方案的分析 (5)3.2工艺方案的确定 (5)4工艺计算 (6)4.1排样及材料的利用率 (6)4.11排样的选用原则 (6)4.12材料利用率的计算 (6)4.2落料力、冲孔力、卸料力、推件力的计算 (7)4.4模具刃口的尺寸和公差的确定 (10)4.41冲裁间隙的确定 (10)4.42凸、凹模刃口尺寸计算 (10)5 主要零部件设计 (13)5.1 凹模设计 (13)5.2 凸模的设计 (14)5.3 凸凹模设计 (15)5.4 卸料橡胶的设计 (16)5.5 卸料板的设计 (17)5.6 固定板的设计 (17)5.7 上下模座、模柄的选用 (18)6 冲压设备的校核与选定 (20)6.1 冲压设备的校核 (20)6.2 冲压设备的选用 (20)7 绘制模具总装图及零件图 (21)7.1装配图绘制 (21)参考文献 (22)1冲压基础知识冲压是利用模具使板料沿一定的轮廓形状产生分离的一种冲压工序。

目录一、冲裁件工艺性分析 (2)1.1零件工艺性分析 (3)1.1.1材料分析 (3)1.1.2结构分析 (3)1.1.3精度分析 (3)1.2冲裁工艺方案 (3)二、冲裁工艺设计计算 (4)2.1凸、凹模间隙值的确定 (4)2.2凸、凹模刃口尺寸的确定 (5)2.2.1确定凸、凹模刃口尺寸的原则 (5)2.2.2凸、凹模分别加工时的工作部分尺寸 (6)2.3毛坯排样方案设计 (8)2.3.1排样方案时应遵循的原则 (8)2.3.2搭边值以及料条宽度的确定 (8)2.3.3材料利用率计算 (9)三、冲裁力及压力中心计算 (10)3.1冲裁工艺力的计算 (10)3.1.1冲裁力 (10)3.1.2降低冲裁力的方法 (10)3.1.3卸料力、推件力和顶件力 (11)3.2压力中心确定 (12)3.3选择压力设备 (12)3.4冲模的闭合高度 (13)四、凸、凹模零件设计 (14)4.1凹模外形尺寸 (14)4.1.1凹模厚度 (14)4.1.2刃口高度 (14)4.2凸凹模外形尺寸 (15)4.3冲孔凸模外形尺寸 (16)4.4凸、凹模装配结构设计 (16)4.4.1螺钉选择 (16)4.4.2定位板和定位销 (16)4.4.3螺钉定位 (17)五、模具总体结构设计 (17)5.1冲模模架标准设计 (17)5.1.1冲模模架设计 (17)5.1.2导柱及导套设计 (19)5.2模柄设计 (19)六、卸料装置和顶件装置设计 (20)6.1卸料装置设计 (20)6.2弹性元件的选择 (20)6.2.1橡胶压力P (20)6.2.2橡胶自由高度H (20)6.3顶件装置设计 (21)七、模具结构三维设计 (21)一、冲裁件工艺性分析制件零件图如图1-1所示:图1-1制件结构图1.1零件工艺性分析1.1.1材料分析304用途广泛,具有良好的耐腐蚀性,耐热性,低温强度和机械特性;冲压弯曲等热加工性好,可用于冲裁工艺。

储油油柜端盖冲压工艺及模具课程设计说明书(冲孔模)(终稿前稿)目录设计任务书及零件图 (2)绪论 (4)第一章设计要求 (7)第二章零件工艺性分析 (8)第三章冲压零件工艺方案的确定 (9)第四章工艺参数计算 (10)第五章模具的总体设计及装配 (15)第六章模具的动作过程和操作要求 (18)总结 (19)设计参考文献 (20)设计任务书及零件图任务书专业班级:材料成型及控制工程xxxx设计人:xxx设计题目:储油油柜端盖冲压工艺及模具设计设计参数:1。

零件尺寸如产品图所示。

2。

大批量生产.设计要求:1。

确立合理的工艺流程。

2。

保证材料的利用率及工件的精度3.如原产品设计不合理或工艺性差可提出修改方案.4。

保证模具的实用性和经济性.设计时间:X年X月X日——X年X月X日设计人:xxxx指导老师:xxx零件图如下图所示绪论改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C—Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发.经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

落料冲孔复合模设计说明书院系:机电工程学院专业:材料成型及控制工程班级:09及材控二班学号:*********名:**指导老师:周健老师目录1、概论______________________________________22、工艺分析方案及确定________________________23、模具结构的确定____________________________44、工艺计算__________________________________55、主要工作零件的设计________________________96、总装配图__________________________________157、参考文献__________________________________161、概论模具是工业生产的基础工艺装备。

振兴和发展我国的模具工业,日益受到人们的重视和关注。

在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60~80%的零部件,都要依靠模具成形。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

设计出正确合理的模具不仅能够提高产品质量、生产率、模具使用寿命,还可以提高产品的经济效益。

本次设计的是一套落料冲孔模,经过查阅资料,对零件进行结构和工艺分析,通过冲裁力、顶件力卸料力等力计算并确定压力机的型号。

对模具各部分进行强度校核,确认其是否满足使用要求。

总而言之,要通过合理的设计,能够制造出既节省原材料,又能加工出符合要求的零件的落料冲孔模。

2、工艺方案分析及确定2.1零件冲压工艺分析(1)、产品结构形状分析图2-1材料:08F 料厚:1生产批量:大批量生产由图分析,零件为一落料圆形中间冲制一个星形而成。

第一章 工件工艺性分析本次设计是高档杯的漏网,材料为不锈钢板1Cr18Ni9Ti ,板厚t=0.3mm ,大批量生产,要采用冲压生产。

一、 冲压件的工艺分析:高档杯漏网,在杯中起一个隔离茶渣的作用,其刚度和精度的要求不高,定位是利用480.1mm ∅±凸缘R5与高档杯内的垫环相配合,其定位要求也不高。

460.1mm ∅±该冲压件采用0.3mm 的不锈钢板冲压而成,可保证其足够的强度和刚度。

外壳主要配合尺寸为48mm ∅,为IT11级。

其深度为15mm 是一个自由尺寸,圆筒直径此零件为一旋转体,其形状特征表明它是一个带凸缘的圆筒形件, 其主要的形状、尺寸可可以由拉深、冲孔、切边等冲压工序获得。

作为拉深成形尺寸,其拉深工艺的参数值dd 凸,d h 都比较合适,拉深工艺性比较好,460.1mm ∅±的公差要求不大,拉深件底部及口部的圆角半径R5适中,所以应该拉深后能成型。

并用制造精度不高,间隙一般的模具来进行加工。

零件图如下:第二章工艺方案的分析比较与确定1、工艺方案的分析比较该零件外壳的形状表明它为拉深件,所以拉深为基本工序,底孔可用冲孔的方法完成。

多余的凸缘可用切边的方法切去。

对于该零件的加工,可以采用单工序模,复合模和级进模。

然而单工序模不适合用于大批量生产,生产效率较低,质量也不太稳定。

所以我们决定用落料拉深复合模。

生产效率比复合模高。

复合模可以采用自动送料装置,易于实现自动化大生产,满足大批量加工的需要。

使用复合模还可以减少占用压力机的数量,减少占用地的面积,减少半成品件的周转。

但在本设计中,由于时间有限,所以采用手动送料装置,利用复合模实现了从下料到半成品全部工序的自动化生产,不仅提高了生产效率,质量也比较稳定,模具寿命也较长。

2工艺方案的确定(1)计算毛坯尺寸由于零件图不能直接求出,现先求如图1面积再反求其面积。

由零件图可知:H=15mm 、d=46mm 、df=48mm 、dfd=1.07 D ==≈70mm由于所求的面积为图1面积,要比零件大得多,为了减少材料的浪费 又由《实用冲压模具设计手册》取修边余量为2.5mm 取D=66mm 。

摘要本设计中介绍了传动盖冲孔的冲压工艺分析,工艺方案的分析和制定,排样图的设计,总的冲压力计算及压力中心的计算,刃口尺寸的计算,弹簧的计算和选用,凸模、凹模或凸凹模结构设计以及其他冲模零件的结构设计,绘制模具装配图和工作零件图,编写设计说明书,填写冲压工艺卡和工作零件机械加工工艺过程卡,注意凸、凹模的配合加工。

有关工艺参数的计算,如:冲裁力、卸料力的计算。

冲孔模具结构设计中有关于非标准件的计算与设计等等。

关键词:凸模;凹模;工艺;装配图AbstractIn this design introduced the transmission covers the punch holes the ramming craft analysis, the craft plan formulation, arranges the specimen map design, the always ramming strength computation and the center of pressure computation, the cutting edge size computation, the spring, the rubber computation and selects, the raised mold, the concave mold or the convex-concave mold structural design and all that die the components structural design, draws up the mold assembly drawing and the work detail drawing, the compilation design instruction booklet, fills in the ramming craft card and the work components machine-finishing technological process card, raised pays attention to, the concave mold coordinate processing. The calculation concerning craft parameter, such as: Hurtle to cut the dint and unload the calculation of anticipate the dint. The blunt bore molding tool structure designs the medium calculation and the design etc. concerning not standard piece.Key words: Raised mold; Concave mold; Plan; Installation;目录1、绪论 (1)2、工艺编制 (4)2.1工艺分析 (4)2.2 工艺方案的分析和确定 (4)2.3 确定各工序模具种类及型式 (5)2.4 主要工艺参数计算 (5)2.5 计算各工序压力、压力中心、初选压力机 (6)2.6 确定冲压设备 (6)2.7填写冲压工序卡 (6)3、模具结构设计 (7)3.1 选择模架及确定其它冲模零件尺寸 (7)3.2 计算凸凹模刃口尺寸 (7)3.3 凹模设计 (7)3.4凸模设计 (8)3.5设计非标准零件 (8)3.6压力机的选择 (8)4、附表 (9)5、结论 (9)6、参考文献: (10)1、绪论模具是工业生产的主要工艺装备,模具工业是国民经济的基础工业。

本科毕业论文(设计)题目:拉深冲孔模具设计学院:工学院姓名:学号:专业:机械设计制造及其自动化年级:机制指导教师:职称:副教授二0 一四年五月摘要通过对工件图形的正确分析,对主要工艺参数的计算,工艺路线是可行的,在此基础上,设计了一对一的拉丝模模腔。

设计了模具成型零件包括冲压加工技术和设计,模具及其他部位如推板,固定板,板,导柱,导套等,计算和工艺参数的选择需要的绘图机制的一部分,和压边卸料装置和其它结构的设计过程,并对模具设计的重点是详细的介绍。

关键词模具设计工艺卡片复合模AbstractThrough to the blanking work piece craft's correct analysis, the main technological parameter's computation, has established the correct feasible craft route, based on this, has designed a mold cavity drawing mold. This design narrated the mold formation components in detail including the plunger, the lower die and other components like unloads the yard lumber,the dead plate,the backing strip, the guide pillar, the guide sleeve and so design and the processing technological process, the important components' technological parameter's choice and the computation, the drawing organization with pressing nearby the dumping device as other structure's design process, and to has made the detailed introduction emphatically to mold's design part.Key word mold design process chart superposable die目录中文摘要英文摘要1 前言 (6)2 绪论 (7)3 冲件工艺分析及编制冲压工艺方案 (8)3.1分析零件的工艺性 (8)3.2计算拉深件的工序尺寸 (8)3.3编写冲压工艺过程卡片 (11)4 模具总体设计 (12)4.1模具结构形式的确定 (12)4.2拉深凸凹模间隙的计算 (12)4.3拉深凸凹模圆角半径的计算 (12)4.4各工序凸凹模工作部分尺寸的设计计算 (13)4.5成形工作零件长度的确定 (14)4.6复合模其他结构形式和标准 (17)4.7计算拉伸模具闭合高度,校核压力机 (26)5 结束语 (28)参考文献 (29)致谢 (30)1 前言“人生天地间,若白驹过隙,忽然而已。

东南大学成贤学院课程设计报告题目冲压模具课程设计课程名称冲压模具课程设计专业机械设计制造及其自动化班级 11模具1班学生姓名曹维帅学号 ******** 设计地点东南大学成贤学院指导教师葛永成目录第一章绪论 (1)1.1 产品介绍 (2)1.2课题介绍 (2)第二章工艺设计 (3)2.1 产品冲压工艺性分析 (3)2.2工艺方案确定 (3)第三章工艺计算 (4)3.1 工艺力的计算 (4)3.1.1冲孔凸、凹模的有关计算 (6)3.2.1冲孔凹模的有关计算 (7)第四章模具设计与设备选用 (8)4.1 冲孔模零件相关设计 (8)4.1.1冲孔模的凸凹模设计 (9)4.1.2 冲孔模的模架的设计 (10)4.1.3冲孔模卸料装置的设计 (11)4.2 设备的选择 (13)4.2.1压力机选择的要求 (13)4.2.2 选择压力机与技术参数的校核 (13)4.3 模具总装图绘制与模具零件材料的选用 (14)4.3.1总装图的绘制 (14)4.3.2 模具零件材料的选择 (15)参考文献 (16)第一章绪论1.1 产品介绍图1.1 产品三维图此产品为固定板冲孔,其三维造型如图1.1所示,生产此零件采用的材料为Q235钢,生产批量为少量。

1.2课题介绍本次课题主要是分析固定板冲压产品的工艺性,绘制产品的三维图,在多中工艺方案中选择其最优冲压工艺方案,然后进行工艺计算、确定其模具结构并设计其模具。

第二章工艺设计2.1 产品冲压工艺性分析冲压工艺设计主要包括冲压件的工艺性分析和冲压工艺方案的确定两个方面的内容。

良好的工艺性和合理的工艺方案,可以用最小的材料消耗,最少的工序数量和工时,稳定地获得符合要求的优质产品,并使模具结构简单,模具寿命高,因而可以减少劳动量和冲裁成本。

冲裁件的工艺性是指冲裁件对冲裁工艺的适应性,一般情况下,对冲裁件工艺性影响较大的是制件的结构形状、精度要求、形位公差及技术要求等。

冲压件的工艺性合理与否,影响到冲压件的质量、模具寿命、材料消耗、生产效率等,设计中应尽可能提高其工艺性。

冲孔简单模具设计

第一步,确定冲孔孔径和形状。

根据产品的设计要求和材料的特性,确定所需的孔径和形状。

通常使用的冲孔形状有圆形、方形、椭圆形等。

冲孔孔径的选择应根据产品的使用要求和材料的可加工性来确定。

第二步,计算冲孔力和压力。

冲孔力是指用于冲压过程中冲头对工件所产生的力,是冲孔模具设计的重要参数。

根据工件的材料和厚度,通过公式计算出所需的冲孔力和冲孔压力。

第三步,确定冲孔模具结构。

冲孔模具主要由上模、下模和导向机构组成。

上模用于支撑和固定冲头,下模用于支撑工件。

导向机构用于保证冲孔操作的准确性和稳定性。

根据冲孔孔径和形状,设计上模和下模的结构,并确定导向机构的布置。

第四步,选择合适的冲头材料。

冲头是用于在工件上进行冲孔操作的工具,其材料的选择直接影响冲孔的质量和寿命。

一般情况下,冲头的材料应具有高硬度、高强度和良好的耐磨性。

常用的冲头材料有高速钢、硬质合金等。

第五步,考虑冲孔过程中的冲孔力分布和变形。

在冲孔过程中,冲头对工件的冲击力会导致工件发生变形,因此在冲孔模具设计过程中需要考虑冲孔力的分布和变形情况。

通过优化冲头形状和冲压参数,减少工件的变形,提高冲孔质量。

第六步,进行模具的CAD设计和加工制造。

利用CAD软件对冲孔模具进行精确的三维建模,并生成详细的工程图纸。

然后根据工程图纸进行模具的加工制造,包括材料的选择、加工工艺的确定等。

最后还需要进行冲孔模具的调试和测试。

通过对冲孔模具进行实际操作和测试,验证模具设计的准确性和稳定性,并进行必要的调整和改进。

落料-冲孔冲压工艺及模具设计目录第一章零件设计任务....................................................................................................................... 第二章冲裁件的工艺分析...............................................................................................................2.1工件材料...............................................................................................................................2.2工件结构形状.......................................................................................................................2.3工件尺寸精度....................................................................................................................... 第三章冲裁工艺方案....................................................................................................................... 第四章模具结构形式的选择...........................................................................................................4.1模具的类型的选择...............................................................................................................4.2卸料装置...............................................................................................................................4.2.1.条料的卸除 ..........................................................................................................4.2.2卸料方式 ..........................................................................................................................4.3定位装置...............................................................................................................................4.3.1.送料形式.................................................................................................................4.3.2.定位零件:.............................................................................................................4.4.模架类型及精度...................................................................................................................4.4.1.模架.........................................................................................................................4.4.2.精度............................................................................................................................ 第五章冲压工艺计算:...................................................................................................................5.1.排样....................................................................................................................................5.1.1.排样方案分析.........................................................................................................5.1.2.计算条料宽度.....................................................................................................5.1.3.确定布距:.............................................................................................................5.1.4.计算材料利用率.....................................................................................................5.2.冲压力计算.....................................................................................................................5.2.1.冲裁力计算.............................................................................................................5.2.2.卸料力、顶件力的计算.........................................................................................5.3.压力中心的计算................................................................................................................5.4.模具工作部分尺寸及公差................................................................................................5.4.1.落料凸凹模尺寸.....................................................................................................5.4.2.冲孔凸凹模尺寸..................................................................................................... 第六章主要零部件设计.................................................................................................................6.1.凹模的设计........................................................................................................................6.2.凸模的设计........................................................................................................................6.2.1.冲孔凸模:................................................................................................................6.2.2.落料凸模....................................................................................................................6.2.3.凸模的校核:.........................................................................................................6.3.固定板的设计....................................................................................................................6.3.1.凸模固定板: ...............................................................................................................6.4.模架以及其他零部件的选用............................................................................................ 第7章校核模具闭合高度及压力机有关参数...............................................................................7.1 校核模具闭合高度..............................................................................................................7.2 冲压设备的选定.................................................................................................................. 第8章设计并绘制模具总装图及选取标准件............................................................................... 第9章结论..................................................................................................................................... 第10章参考资料……………………………………………………………………………第一章零件设计任务材料为ST12,材料厚度为2mm,大批生产。

落料冲孔模具设计说明书姓名:学号:学院:专业:目录:一、设计要求二、零件工艺性分析三、制定冲压工艺方案四、零件工艺计算1、冲裁件的排样设计与计算2、设计冲压力和压力中心3、设备选择五、模具设计1、确定模具的结构形式2、凹凸模刃口尺寸计算六、模具零部件结构的确定1、凹模设计2、卸料板的设计3、固定板的设计4、垫板的设计5、卸料装置中弹性元件的设计6、凸模设计7、凸凹模设计8、选择紧固件和定位零件9、选择模架及其它安装零件10、模柄的设计一、分析冲压工艺性1.材料该冲裁件的材料为20#钢,具有较好的冲压性能。

2.零件结构该冲裁件结构简单,未注圆角半径均为R3,比较适合冲裁。

3.尺寸精度图中尺寸未注公差,属于自由尺寸,据《模具设计及CAD》P15知非圆形件一般按IT14精度来处理,冲模可按IT11精度制造。

标准公差数值可查《现代冷冲模设计应用实例》表2-16.以上分析可以看出,该零件适合冲裁。

二、制定冲压工艺方案该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案。

方案一:先落料,再冲孔,采用单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续生产,采用级进模生产。

方案一模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率低,难以满足零件大批量生产的要求。

由于零件结构简单,为提高生产效率,应采用复合模或级进模生产。

为更好保证尺寸精度,最后确定用复合模生产。

送料方式选手动送料,卸料方式选弹性卸料。

三、排样方式的设计1.分析零件形状考虑到定位方便,采用单行直排;2.搭边值确定查《冲压模具简明设计手册》表2-26得,a=3.5mm b=2.5mm确定排样图如图所示3.步距步距为126.5mm4.条料宽度B错误!未找到引用源。

=(D+2a+Z)0-δ=a=3.5 Z=1.2 δ=-1.2A=B+Z=152.7+1.2=153.9根据实际情况,料宽定为152mm四、计算冲压力1.落料力材料厚度:t=1.5mm查《现代冷冲模设计应用实例》表2-1知条料抗剪强度:τb=300MP长度L 采用Auto-CAD 的查询功能方法得出为469mm 。

四川冲孔网厂国润专业的冲孔板生产基地冲孔网 找冲孔,找冲孔板,找冲孔网,找装饰网就到国润冲孔网厂,厂家销售,欢迎选购

设计题目:冲孔模具设计

院系:工学院

专业:08机制(5)班

姓名:李新红

学号:08195066

目录

前言 (3)

设计课题:冲孔模具 (5)

零件简图 (5)

要求 (5)

材料的厚度 (5)

生产类型 (5)

一、零件冲压工艺性分析:

零件材料 (5)

零件结构 (6)

零件尺寸精度 (6)

结论 (6)

二、冲压工艺方案 (6)

方案一 (6)

方案二 (7)

方案三 (7)

排样 (7)

三. 压力中心 (8)

四. 冲裁力

落料力 (8)

拉伸力 (8)

卸料力 (8)

压边力 (8)

总冲裁力 (8)

冲压设备~压力机 (8)

五.模具结构零件 (9)

六. 模具工作部分尺寸计算 (9)

冲孔 (9)

七.参考文献………………………………………………………………10

毕业设计说明书

前言

模具是工业的重要工艺装备,是许多工业产品生产中不可缺少的组成部分.我国加入WTO以后,吸引外资能力的遂年增强,成为世界产品制造工厂地位愈加突出,而模具也在这其间扮演着越来越重要的角色,模具作为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制件与零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切削加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员么有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其他加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化特点。

设计出正确合理的模具不仅能提高产品质量、生产率、使用寿命,还可以提高产品经济效益。

在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。

充分了解模具各部分作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。

毕业设计是大学的综合性实践环节,目地是通过课程课题的

设计研究,培养综合运用各门课程的能力,培养独立分析问题和解决问题的能力。

在指导老师的周密安排和精心指导下,这次毕业设计从确定设计课题,拟定设计方案,设计过程到毕业答辩都按照毕业设计计划进行。

08级

机械设计制造及其自动化(5)班

李新红

2010年11月25日

设计课题:筒盖冲孔模具

1零件简图:

2.按产品图样和技术要求. 3.材料08F,料厚1mm. 4.生产规模:大批量生产。

一·零件冲压工艺性分析。

1.零件材料

该零件选用的材料为08F,这种材料抗腐蚀性强,加工成形性能好,强度优良,具有比较好的冲裁性能,主要用来制造冷冲压件。

2.零件的结构

工件结构形状比较复杂,但成中心对称,需落一直径为

D=90mm的料,然后拉深,翻边,胀形,冲φ6.2mm的孔即可。

3.零件的尺寸精度

因零件无特殊尺寸精度要求,为自由尺寸,其公差等级为IT14级来确定。

查附录表可得各零件尺寸的公差为:4.结论

以上零件个尺寸的精度要求,都满足冲裁工艺要求。

二冲压工艺方案

完成该零件的冲压加工所需要的冲压基本性质的工序有落料,拉深,翻边,胀形,冲孔五道工序。

从工序的集中与分散,工序间的组合可能来看,该零件的冲压可以有以下几种方案。

1.方案一

采用单工序模生产方式,先落料再拉深,翻边,胀形,最后冲孔。

该方案模具结构简单,需要五道工序,需要五个模具才能完成零件的加工,生产效率低,生产过程中由于零件较小,操作也不方便。

同时零件精度也不易保证。

2.方案二

落料,拉深连续冲压,采用级进模生产,再进行其他工序,级进模生产适用于产品批量大,模具设计制造与维修水平相对较高的外形较小零件的生产。

3.方案三

采用复合模生产,落料与拉深复合,再进行其他工序。

为了提高生产率和保证零件的尺寸精度,决定采用复合模进行生产。

从工件的尺寸可知凸凹模壁厚大于最小壁厚,为便于操作,复合模采用倒装式结构以及刚性卸料、定位钉定位方案。

4.排样

查表知,两工件之间搭边a1=1mm;工件边缘搭边a=0.8mm,

条料宽B=D+2a=91.8mm 步距S=D+a1=91mm

零件排样图为:

三.压力中心

该零件为几何对称零件,所以其压力中心与几何中心重合。

修边余量

当零件的相对高度H/d很小,并且高度尺寸要求不高时可以不用切边工序(不需修边余量)

四.冲裁力

查附录知:材料08F对应的抗拉强度

σb≥ 295MPa, 取σb=370MPa

1、落料力F落=σ b tL =370x0.5x∏D=52.3kN

2. 拉深力F拉=∏d1tσb K=30KN(拉深系数m=63/90=0.7

查表得K=0.6)

3、卸料力F卸=K卸F落=0.05x52.3=2.6kN查表知K卸=0.05)

4、冲孔力F冲=σ b tL=370x0.5x∏d=3.7KN

6.冲孔压力机

有力初选压力机为J23-10

主要数据:

公称压力为:100KN 滑块行程:45mm

最大封闭高度230mm

五.模具结构零件

根据凸模零件尺寸,结合顺装式复合模结构的特点,查标准JB/IT7643.1—2008,确定其它模具结构零件。

采用GB/T2851.3-90后侧滑动导柱导向模架,导柱25X150mm,导套25X90X38mm,根据凸模长度=45+20+12+8=85mm,凹模高度H=Kb=0.385*86=33mm,选择相近规格的标准模板LXB,为200mmX100mm,上模板厚40mm,下模板厚50mm,最大闭合高度

序号名称长X宽X厚材料数量

1 上垫板150x 150x6T8A 1

2 凸模固定板150x 150x 4045 1

3 落料凹模150x 150x3345 1

4 卸料板150x 150x 124

5 1

5导柱25X150202

6导套25X90X38202

为225mm,最小闭合高度为190mm.

根据零件结构尺寸,查标准选滑动导向后侧导柱模架一副。

六.模具工作部分尺寸计算:

冲孔:φ6.2+00.1

+x△) 0-δp=6.250-0.02

dp=(d

min

式中x =0.5,δd=0.02由教材55页查得

dd=(dp+Z min)+0δd

=(6.25+0.06)+00.02

=6.31+00.02

式中Z min=0.06,δp=-0.02教材查得。

验算:|δ凹|+|δ凸|=0.04<Z max-Z min=0.04由实用冲压技术手册查得。

满足条件可以冲孔。

凸凹模单边间隙Z=1.05t=0.56mm

参考文献

1.冲模设计手册《冲模设计手册》编写组. 机械工业出版社,2001

2.冲压手册王孝培主编机械工业出版社1998

3.冷冲模设计资料与指导新世纪高职高专教材编审委员会组编

4.公差配合与测量技术顾元国主编

5.机械制图及计算机绘图南玲玲主编

6.冲压与塑压成型设备

冷冲压工艺与模具设计主编康俊远副主编姬裕江徐勇军。