大豆油酶法脱胶应用实践

- 格式:docx

- 大小:39.21 KB

- 文档页数:4

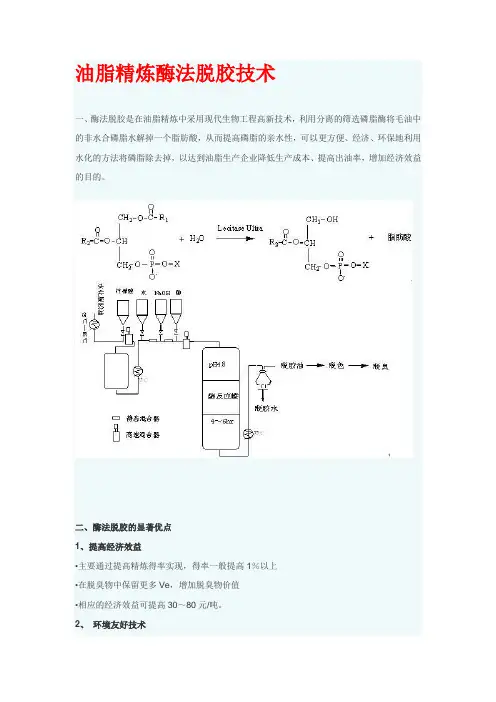

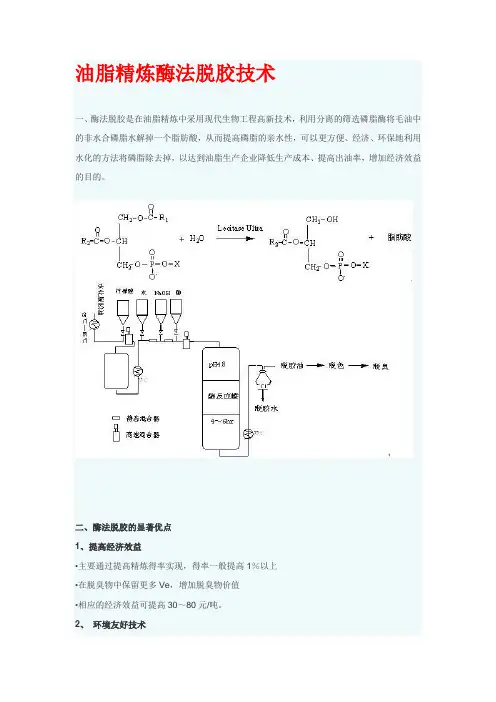

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

?? 水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

酶法催化大豆油脚脂肪酸制备生物柴油的研究大豆油是一种常见的食用油,也是生物柴油中最重要的原料之一。

在近年来,随着能源危机的加剧,对可再生能源、低碳经济和环境友好型能源的需求不断增加,生物柴油作为一种替代燃料,已受到各国普遍重视。

大豆油中的脂肪酸是生物柴油的主要成分,其分子结构中含有多种烷基键,如羟基末端(OH)和烷基末端(CH3)。

而这些烷基键的存在,使得大豆油脚脂肪酸的直接制备成为一个技术难点。

酶法催化大豆油脚脂肪酸制备生物柴油的研究是一项重要的技术,它通过使用酶将大豆油脚脂肪酸分解成烷基键,从而获得生物柴油的主要原料——脂肪酸。

酶法催化大豆油脚脂肪酸制备生物柴油的研究主要包括酶法分解脂肪酸的研究、脂肪酸制备生物柴油的工艺研究、脂肪酸酯化研究以及废液处理等方面的研究。

首先,针对酶法分解脂肪酸的研究,需要确定酶的种类、活性以及最适宜的分解条件。

具体而言,首先选择一种具有良好活性的易溶性酶,其次,在该酶的最佳活性条件下进行酶分解,从而获得高纯度的脂肪酸。

其次,针对脂肪酸制备生物柴油的工艺研究,需要确定最佳的工艺参数,包括温度、压力、时间等,以及是否需要催化剂和调节剂。

在此过程中,需要控制反应条件,使得每一步都能保证工艺的高效性和稳定性。

此外,脂肪酸酯化研究也是酶法催化大豆油脚脂肪酸制备生物柴油的重要研究内容。

通过脂肪酸酯化反应,可以将脂肪酸转变为更容易储存和使用的脂肪酸酯,从而为生物柴油的制备提供可行的工艺途径。

最后,废液处理是提高脂肪酸制备生物柴油工艺效率的重要因素,也是酶法催化大豆油脚脂肪酸制备生物柴油的重要内容。

一般来说,废液处理可以分为两类:水解和精馏。

水解可以将脂肪酸和水分离开,而精馏则可以将不同种类的脂肪酸分离出来。

综上所述,酶法催化大豆油脚脂肪酸制备生物柴油是一项重要的技术,它不仅可以提高生物柴油的产量,而且可以减少能源消耗、环境污染,从而推动可再生能源的发展。

在未来,我们将继续加强对酶法催化大豆油脚脂肪酸制备生物柴油的研究,以更有效地利用可再生能源,为世界做出贡献。

收稿日期:1999—10—29大豆油酶催化脱胶初探裘爱泳,张绪媛,刘 晔,王兴国(无锡轻工大学食品学院,214036江苏省无锡市惠河路170号;第一作者:女,59岁,教授) 摘要:利用特殊的生物化学反应——酶催化水解磷脂分子,采用NOVO (丹麦)公司L ecitase 10L ,初探了大豆油酶催化脱胶的可行性。

通过对酶浓度、反应温度、反应时间、水相量、激活剂Ca 浓度、缓冲液浓度等多项单因素试验以及酶浓度,反应时间,水相量为三因素的正交试验,得出大豆油酶法脱胶的最佳工艺条件:酶活度量20I U m l 油,水相量012%(按油体积计算),反应温度50℃。

反应结果,含磷小于10m g kg 。

关键词:生物催化剂——酶;磷脂;脱胶 大豆毛油经一般水化脱胶处理后仍含有012%~016%的非水化磷脂(N H P ),可通过酶法(加磷脂酶A 2除去)、AL CON 法(此法是将压坯后的坯料用湿热处理)、SPEC I AL 法(主要是采用磷酸,氢氧化钠的处理),使毛油中N H P 转变成水化磷脂,然后进行水化脱胶、超级脱胶法或硅法脱胶法。

在物理精炼过程中,要得到比较好的产品质量及精炼得率,最为关键的是要掌握好脱胶技术。

如果脱胶不完全,则加重了后段脱色、脱酸、脱臭的负担。

对设备影响也比较大,如设备容易结焦,影响传热效果,过滤机滤网容易堵塞,影响过滤速度,脱色困难,必须加大白土量。

同时,由于成品油中含磷量大而造成成品油回色现象。

采用的一般水化脱胶方法是难以达到物理精炼要求的。

因此,需寻求一种新的脱胶方法来达到物理精炼对大豆油含磷量的要求。

目前,国际上所推出的一些新颖预处理方法,如前所述,包括:酶法,AL CON 法、硅法、超级脱胶法等,就完全能达到工艺要求。

其中酶法脱胶以其显著的特点,受到越来越多的厂家青睐。

1 材料与方法111 原料与试剂大豆油:浸出毛油(常州油厂)。

磷脂A 2酶:NOVO 公司提供,L ecitase 10L ,酶活力1000I U g 。

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

酶法脱胶油脚中大豆磷脂组成及乳化性能研究武德银;王翔宇;孔录;黄蔚霞;王满意;杨丹【期刊名称】《粮食与饲料工业》【年(卷),期】2017(000)008【摘要】利用核磁共振磷谱法测定酶法脱胶大豆油油脚中大豆磷脂的组成成分及含量.结果显示与传统水化方法相比较,经含有PLA1和PLC磷脂酶脱胶的大豆油油脚中,卵磷脂(PC)和脑磷脂(PE)含量及总磷脂含量显著降低.经含有PLA1磷脂酶脱胶的大豆油油脚中含有大量的溶血磷脂(1-LPC、2-LPC、LPE、LPI),分别为3.37、1.46、4.21,、1.72 g/100 g 油脚.经含有PLA1磷脂酶脱胶的大豆油脚的分散力、乳化能力及乳化稳定性均显著高于经传统水化方法及PLC磷脂酶脱胶的油脚.【总页数】4页(P31-33,39)【作者】武德银;王翔宇;孔录;黄蔚霞;王满意;杨丹【作者单位】中粮农业产业管理服务有限公司, 北京 102209;中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,北京 102209;中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,北京 102209;中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,北京 102209;中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,北京 102209;中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,北京 102209【正文语种】中文【中图分类】TQ644.46+4;TQ646.2【相关文献】1.南方亚麻微生物脱胶技术及其理论研究Ⅳ.酶法脱胶菌种的分离与鉴定 [J], 黄小龙;孙焕良;谢达平;孟桂元2.酶法亚麻脱胶中酶液重复利用的研究 [J], 田英华;关玲;刘晓兰;庞铮3.红麻微生物酶法快速脱胶研究:Ⅱ.酶反应条件与脱胶试验 [J], 杨瑞鹏;邓岑华4.红麻微生物酶法快速脱胶研究:Ⅰ.脱胶酶产生菌筛选,鉴定及产酶条件 [J], 杨瑞鹏;邓岑华5.酶法脱胶在大豆油脱胶中的应用 [J], 李世磊;程倩;黄昭先;王鹏;王翔宇;李万平;王满意;于雷;王风艳因版权原因,仅展示原文概要,查看原文内容请购买。

大豆油酶法脱胶应用实践

杨亚济

【摘要】以400 t/d大豆油磷脂酶C(PLC)酶法水化脱胶生产为例,对其加工工艺、操作注意事项、调试过程及结果进行了阐述,以期为PLC酶法水化脱胶工艺在油脂加工中的应用提供参考.应用实践表明,PLC酶法水化脱胶脱胶油含磷量与常规水化脱胶相当,但PLC酶法水化脱胶可以使得率提高1.38个百分点,经济效益明显.

【期刊名称】《中国油脂》

【年(卷),期】2016(041)008

【总页数】3页(P107-109)

【关键词】大豆油;酶法脱胶;得率

【作者】杨亚济

【作者单位】广西渤海农业发展有限公司,广西北海536000

【正文语种】中文

【中图分类】TS224.6;TQ644.4

压榨法或浸出法制取的植物毛油中通常含有一定量的磷脂,需要采用脱胶工艺去除[1]。

如果脱胶效果不好,就会加重后续脱酸、脱色、脱臭的负担,造成过滤困难、设备结焦、白土消耗量增大、精炼得率低[2]。

传统的工业化植物油脱胶采用水化

脱胶,即通过在毛油中添加软水,使其中的胶溶性杂质吸水凝聚,然后通过离心分离的方法去除磷脂[3]。

然而这种方法产出油脚量较大,油脚夹带中性油含量较高,造成出油率较低。

基于这种现状,越来越多的新

型脱胶方法应运而生[4],其中酶法脱胶以其反应过程温和、专一性强、副产物利用价值高等优势[5],受到了学者和企业的广泛关注。

我公司精炼厂酶法脱胶工段在2012年开始投产,通过生产调试,目前运行稳定,效果良好。

现将其实际应用情况进行介绍,以期为酶法脱胶在油厂的应用提供参考。

1.1 工艺流程(见图1)

1.2 工艺说明

大豆毛油经过滤器过滤,通过油油换热或者蒸汽加热,加热到50~55℃。

PLC的加入量约200 mg/kg,软水的加入量与常规水化脱胶软水的加入量一样,为油质量的2%~3%。

PLC与软水在静态混合器内预混后,直接加入到毛油进高效混合器前的管道上。

加热后的毛油与软水、PLC一起进入高效混合器。

在高效混合器内,PLC、软水与毛油充分混合,实现油与水的乳化。

与PLC、软水混合后的油进入到酶反应延时罐,酶反应2~4 h。

在酶反应延时罐内,PLC酶与一部分水化磷脂充分反应,生成甘二酯;另一部分水化磷脂与水结合形成胶质(水相),水相与油相分离。

脱胶离心机进料泵将PLC酶反应后的油泵入换热器,将油加热到85~90℃。

高温一方面易于脱胶离心机中油与油脚的分离,一方面对PLC酶进行灭活。

之后进入脱胶离心机,将油脚与油进行分离;分离后的脱胶油经换热后加入热水(略高于油温3~5℃),在水洗混合器内进行混合,之后进行水洗10~30 min,然后进入水洗离心机进行离心分离除去洗涤水,如果油进行储存而非进一步处理,就必须进行干燥与冷却。

换热器将油加热到105~125℃,在干燥罐进行干燥,水分被降低到

0.1%。

干燥后的油经过冷却后即可送到罐区储存。

(1)PLC反应温度控制在50~55℃,温度过低酶的活性降低,不利于脱胶;温度超过60℃,酶会很快失活。

(2)PLC的储存要有专门的储存室,储存温度5~10℃,采购的酶应根据生产量而

定,每批酶尽快使用,因为存放时间越长,酶的活性会降低直至失活。

(3)PLC高效混合器应使用高效剪切混合器。

该混合器可实现对物料的高速剪切,

达到非常小的粒径分布和优良的均质效果。

酶与水在静态混合器预混后,加入到油中,随后进入高效混合器内,实现油与酶溶液的乳化,通过乳化作用增加磷脂与PLC的接触面积。

(1)反应条件:加水量3%(以油质量计);PLC

酶加入量200 mg/kg。

加酶及酶反应温度55℃;酶反应时间240 min。

脱胶油

出脱胶离心机后不经过水洗直接去干燥罐,通过干燥罐出油泵将脱胶油打到中和原料油罐。

(2)测试过程:酶法水化脱胶工段开始进油,进油前将PLC酶法水化脱胶工段进毛油和出脱胶油的质量流量计全部清零。

从出油开始,每隔一段时间记录质量流量计的质量并维持酶反应延时罐及干燥罐液位稳定。

(3)脱胶油得率计算:PLC酶法水化脱胶毛油泵到车间的管道上安装有质量流量计,脱胶油泵到中和原料油罐的管道上安装有质量流量计,酶反应延时罐、脱胶油干燥罐均安装有远传显示液位计。

在记录流量计累计流量前调整酶反应延时罐及干燥罐液位与每次记录前一致。

通过进车间的毛油累计质量,与出车间的脱胶油累计质量比较,可以计算出脱胶油得率。

表1为调试过程中脱胶油和油脚的理化指标。

表2为调试过程中脱胶油得率。

由表1脱胶油含磷量可以计算得到脱胶油磷脂含量为:105×26.31/1 000

000=0.276%;常规水化脱胶损耗约为:(1.50%-0.276%+0.5%)/60%=2.9%,

因此理论得率为97.1%。

其中1.50%为脱胶前毛油中磷脂含量;0.276%为脱胶后脱胶油中磷脂含量;0.5%为毛油中去除的杂质含量;60%为油脚(干基)中丙酮不

溶物(磷脂和杂质)含量。

由表2可知,调试PLC酶法水化脱胶得率平均值为98.48%,与常规水化脱胶相

比,得率提高1.38个百分点。

得率提高的原因是PLC与油中磷脂反应生产甘二酯,油脚量减少;并且夹带中性油的含量降低,常规水化脱胶油脚含油为33%,而PLC酶法脱胶只有20%左右。

PLC酶法脱胶设计产量为400 t/d,每天可多产出5.52 t脱胶油,按照当前脱胶油价格约5 500元/t计算,每天多收益30 360元;PLC的添加量为0.2 kg/t,每天消耗80 kg,PLC的价格约200元/kg,成本仅

16 000元。

每天可增加净收益14 360元,经济效益明显。

大豆油PLC酶法水化脱胶应用实践表明,与常规水化脱胶相比,脱胶油含磷量与

常规水化脱胶相当,但PLC酶法水化脱胶可以使得率提高1.38个百分点,经济效益明显。

【相关文献】

[1] 刘玉兰. 油脂制取与加工工艺学[M]. 北京:科学出版社,2003:362-363.

[2] 段书平. 大豆油酶法脱胶的生产应用[J]. 中国油脂,2013,38(8):16-18.

[3] 钟海雁,张余权,孙汉州,等. 茶油水化脱胶工艺研究[J]. 经济林研究,2004,22(1):29-31.

[4] 刘昌盛,杨湄,黄凤洪. 食用植物油脱胶技术研究进展[J]. 农产品加工(创新版),2010(7):47-49,56.

[5] 冀楠,熊昌武,肖俊川,等. 植物油酶法脱胶通用条件的研究[J]. 中国油脂,2016,41(2):13-16.。