装配型制造企业车间物流配送

- 格式:ppt

- 大小:451.00 KB

- 文档页数:20

东风商用车总装配厂线边集配物流优化研究作者:王欢王媛来源:《现代商贸工业》2018年第31期摘要:2017年,东风商用车公司将其他工厂逐渐集中到西坪工厂(总装配厂)及其周边。

目前,张湾工厂正在与西坪工厂(总装配厂)合并,为了填补张湾工厂因关闭而降低的产能,东风商用车总装配厂不得不开设新的生产线来确保产量平衡。

对十堰东风商用车总装配厂第八生产线集配区的物流进行优化,通过对集配区进行5S,增加KIT供给品种数,优化集配区料架及料盒的摆放等措施,为后续总装厂开设新生产线,提高产能打下基础。

关键词:东风商用车总装配厂;线边集配物流;优化;KIT供给中图分类号:F25 文献标识码:A doi:10.19311/ki.1672-3198.2018.31.0151 引言长久以来,汽车制造企业一直致力于降本增效,而汽车总装配厂的生产物流成本节约则更具代表性。

本文选取十堰市东风商用车总装配厂内饰车间八线作为研究对象,对其线边集配物流的运行现状进行改善。

十堰市东风商用车在2011年与沃尔沃合资后,卡车成为其重要产品,相比轿车,卡车的装配零件品种更多,数量更大,因此物流成本成为经营面临的重要问题;此外,由于十堰市独特的地形特点,导致运输物流的成本过高。

为了降低物流成本,2017年东风商用车公司将其他工厂逐渐集中到西坪工厂(总装配厂)及其周边。

目前,张湾工厂正在与西坪工厂(总装配厂)合并,但关闭张湾工厂意味着产能的降低,如何使总装厂的产能提升,是目前最需要考虑的问题。

为了填补张湾工厂关闭而降低的产能,东风商用车总装配厂不得不开设新的生产线,以保证生产量的平衡。

因此,本文对十堰东风商用车总装配厂第八生产线集配区的物流进行优化,以达到节省车间面积,建立更多生产线,提高产能的目的。

2 线边集配物流运行现状总装厂八线以高端重型车的生产为主,集合车身、车架、总装、整车储运、KD发交五大业务于一体,是具有行业标杆水平的重卡装配工厂。

基于Milk-run 的车间物流配送系统优化研究作者:施冠栋来源:《江苏科技信息》 2018年第36期摘要:文章详细阐述了汽车零部件公司车间物流的应用现状,并对工厂车间物流循环配送系统进行了规划与实施,建立了循环配送系统的关键评估指标、实施方案。

实践证明该模式大大提高了生产效率并降低了生产成本。

关键词:车间物流;循环配送;关键评估指标;实施方案中图分类号:F253.9 文献标识码:A0 引言国内市场和全球经济的波动给制造企业带来了巨大的运营风险。

而与此同时,客户对供货的要求也从原先的批量供货逐渐转变为定制产品的小批量供货。

这些现有竞争环境所产生的特性迫使制造企业对其管理和生产结构做出根本性的改变。

通过消除生产中浪费的精益管理来进行改善,而厂内物料供应作为精益生产系统的一个重要改善方向具有极高的研究价值。

厂内物料供应使用循环配送(Milk-run)系统在汽车工业中越来越受欢迎,其目标是优化物料配送流程并提高物料供应的可靠性,该系统涉及物料拣配、运输和交付给内部客户指定的工艺、生产区域的过程。

但现有的Milk-run系统多应用于供应商入厂物流,所以研究适合企业实施厂内Milk-run系统的方法才能有效改善厂内物料供应。

1 Milk-run 系统的起源及应用现状Milk-run一词来源于20世纪前英国和美国的一种典型的牛奶配送方式。

运作模式是通过送牛奶的小男孩把可以重复使用的牛奶瓶按照固定的路线送到顾客处,并回收空奶瓶。

在理想情况下,配送牛奶是在与先前给客户的奶瓶进行直接交换的情况下进行的,所以不会出现多送牛奶或牛奶变质的风险。

这个配送理念已经转化为企业物流的一种模式,多用于汽车制造业,是主机厂使用同一卡车按照预先设定好的路线和时间按照次序到供应商处收取货物,同时装卸零件和空容器,最终将零部件送到主机厂仓库或生产线的一种运输模式。

Milk-run在国外起步较早,已经得到广泛应用并取得了一定的研究成果,国内研究则起步较晚。

总装车间工作职责总装车间是汽车制造企业中非常重要的部门之一,负责对汽车的各个部件进行装配,确保汽车的整体品质和性能。

总装车间的工作职责主要包括以下几个方面:1. 汽车总装过程管理和控制:总装车间负责汽车总装生产过程的管理和控制。

包括制定总装生产计划,并确保计划的顺利执行;安排和调度生产工人和设备,确保生产的高效率和高质量;协调与其他车间和部门的沟通和合作,确保供应链的顺畅。

2. 装配生产线的建设和维护:总装车间负责装配生产线的建设和维护工作。

包括确定装配工艺和工作流程,设计和安排装配线布局,选购和配置装配设备和工具,以及制定装配线设备的运行维护计划和标准。

3. 装配工艺的优化和改进:总装车间负责对汽车装配工艺的优化和改进。

包括分析和评估装配工艺的效率和质量,提出改进方案并实施;引进新的装配技术和工具,提高装配过程的自动化和智能化水平;优化操作方法和流程,提高工人的操作效率和工作质量。

4. 质量控制和质量管理:总装车间负责汽车总装过程的质量控制和质量管理。

通过制定和执行质量控制方案,确保汽车在装配过程中达到预定的质量标准;开展质量问题的分析和解决,提出改进措施,避免相同问题的再次发生;监督和进行内部质量审核和评估,确保装配过程符合企业的质量管理体系。

5. 安全管理和环境保护:总装车间负责安全管理和环境保护工作。

制定和执行安全操作规程和标准,确保装配过程的安全性和卫生环境;开展安全教育和培训,提高工人的安全意识和技能;执行环境管理方案,降低装配过程对环境的影响。

6. 库存管理和物流配送:总装车间负责库存管理和物流配送工作。

根据生产计划和需求,合理安排和控制所需的物料和零部件的库存,确保物料供应的及时性和准确性;组织和安排物料的配送和运输,确保所需物料和零部件能够按时送达到装配线。

7. 人员培训和团队管理:总装车间负责人员培训和团队管理工作。

制定并组织实施员工培训计划,提高员工的专业知识和技能水平;开展团队建设和协作培训,提高团队的凝聚力和执行力;制定激励和奖惩政策,激发员工的积极性和创造力。

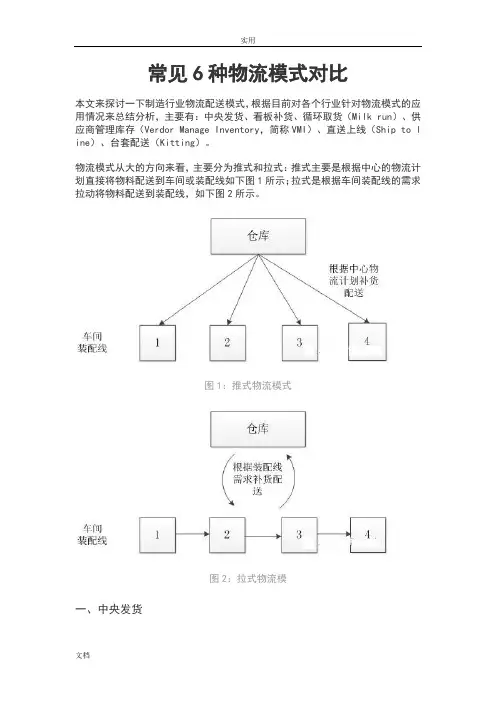

常见6种物流模式对比本文来探讨一下制造行业物流配送模式,根据目前对各个行业针对物流模式的应用情况来总结分析,主要有:中央发货、看板补货、循环取货(Milk run)、供应商管理库存(Verdor Manage Inventory,简称VMI)、直送上线(Ship to l ine)、台套配送(Kitting)。

物流模式从大的方向来看,主要分为推式和拉式:推式主要是根据中心的物流计划直接将物料配送到车间或装配线如下图1所示;拉式是根据车间装配线的需求拉动将物料配送到装配线,如下图2所示。

图1:推式物流模式图2:拉式物流模一、中央发货中央发货是一种推式的物流模式,即直接根据主生产计划来计算车间物料需求,定期将物料从中央仓库配送到车间。

这种方式的优点是管理简单、操作简洁,缺点是不考虑车间装配线的实际情况导致库存高。

虽然随着生产方式的改变,这种物流模式已经逐渐被淘汰,但是从物料分析的角度来看,目前有些情况还是适合应用该模式的。

二、看板补货看板补货是一种拉式的物流模式,指在车间或装配线边设置物料存储区域,并对每种物料设置最高库存和最低库存,低于最低库存水平时看板拉动实现补货,如下图3所示。

其分为单一看板和双看板,单一看板是指只有一个环节的看板补货即从供应商直接补货到车间,双看板是指从供应商到配送中心再到车间两个环节的补货。

最高库存和最低库存水平则根据物料需求信息及相关分析来设定。

图3:看板补货流程看板补货的优点是根据需求拉动,降低库存水平;缺点是占用车间或装配线的空间较多。

其目前的应用主要在小体积的通用性物料。

三、循环取货(milk run)循环取货(milk run)通常由制造商或者物流公司根据确定的取货路线、频次、时间窗到若干个供应商处依次取货,最后汇集并送到区域配送中心或者总装配企业车间,在此过程中还配合完成空容器的流转,即在上门取货前将空容器装车,到达供应商处先将对应空容器卸下再取货。

如下图4所示。

汽车厂总装车间单件流模式改善研究薛京京;张强;陈之永【摘要】进入二十一世纪后,中国汽车工业迎来了空前的发展,全球化的格局使得汽车市场竞争更加白热化.每个OEM面临的一个重要课题,那就是如何在竞争激烈的中国汽车市场占据有利的位置.以精益生产方式改进企业的生产管理活动,提升公司的生产效率,达到降低成本目的,是一个必然的选择.文章将从精益生产的角度,基于单件流生产方式的及时化、自动化的精益生产理念,重新设计优化物流配送方案,提出\"打包车\"(Kitting)的系统优化方案,从而解决生产线多个瓶颈工位并提升产能.希冀\"打包车\"(Kitting)的单件流方式的在精益生产方面发挥更大的作用,为汽车制造型企业精益生产管理工作提供新思路.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)011【总页数】4页(P168-171)【关键词】OEM;精益生产;单件流;打包车;瓶颈工位【作者】薛京京;张强;陈之永【作者单位】爱驰汽车有限公司,上海 200082;爱驰汽车有限公司,上海 200082;爱驰汽车有限公司,上海 200082【正文语种】中文【中图分类】F325.2精益生产来源于丰田汽车公司所发明的丰田生产方式(Toyota Production Way,缩写为TPS),其核心思想就是追求生产制造过程的“零库存”,目的就是消灭生产中的“七大浪费”,并发展出一系列具体的方法来达成此目标,丰田汽车公司通过多年实现此种生产方式,形成了自身独有的生产经营哲学理念[1]。

单件流,依照世界著名精益生产大师James P.Womack主导编著的精益词典《Lean Lexicon》给出的解释:“每一次只能生产或移动一个工件,使得这个工件尽量按照持续的、序列化的加工步骤,并且每一步都尽可能地同步完成。

单件流的实现方式可以是移动式生产或手工转移的生产单元等[2]。

本文章以某主机厂内饰四生产线作为研究对象,首先,运用精益生产管理的理论及方法分析瓶颈工位问题,利用线平衡墙等工业工程工艺改善分析方法[3]。

基于SCOR的制造企业生产物流模型构建及其应用徐宣国;刘飞;王云飞【摘要】Production logistics system combines with enterprise production system and logistics system,which is the core link of the enterprise logistics research.According to routing analysis modeling ideas based on the supply chain operation model-SCOR,the study intends to make the flow segmentation of production logistics operation model from the perspective of supply chain management which is combined with manufacturing enterprise production logistics specific content and constructs a three-layer model of manufacturing enterprise production logistics system operation-top layer,configuration layer and flow decomposition layer.All levels of content of this model are analyzed in detail and related charts are given to explain the operation of all levels.At last,the model is verified with an empirical modeling study on one coal mill manufacture enterprise.%生产物流系统结合了生产系统及物流系统,是企业物流研究的核心环节.依据供应链运作模型——SCOR,基于流程化分析建模的思路,从供应链管理的角度出发,结合制造企业生产物流具体的内容,对生产物流的运作模型进行流程细分,自上而下分层次构建了制造企业生产物流系统运作的三层模型:顶层、配置层、流程分解层,详细分析了模型中各个层次的内容并给出相应图表加以解释;最后,以某磨煤机制造企业为例对其生产物流系统进行模型构建应用.【期刊名称】《科技管理研究》【年(卷),期】2013(033)013【总页数】5页(P233-237)【关键词】生产物流;SCOR;物流系统;流程【作者】徐宣国;刘飞;王云飞【作者单位】江苏科技大学经济管理学院,江苏镇江 212003;江苏科技大学经济管理学院,江苏镇江 212003;江苏科技大学经济管理学院,江苏镇江 212003【正文语种】中文【中图分类】F406.2随着现代生产物流技术的快速发展,对于生产物流建模的研究也逐渐丰富起来。

控制理论与应用今 日 自 动 化Control theory and ApplicationAutomation Today2020.12 今日自动化 | 832020年第12期2020 No.12目前随着汽车智能制造业的快速发展,尤其是在中国大力推进物联网、云计算等背景之下,企业在生产过程中使用自动化物流系统已成为各大汽车制造公司提升其竞争力的关键举措,自动化物流系统应用已经成为企业智能制造关注的议题之一。

物流在汽车生产中扮演着重要角色,因此物流规划水平将直接影响企业竞争力。

整车生产工厂对物流质量要求更高,因其是高度集中产品,有近万件的集成零件,除车身外基本都通过物流配送到各总装线。

因此在面对汽车行业竞争压力不断增大的前提下,总装车间物流开始由粗放物流转化为精细化物流。

1 生产物流定义及特性1.1 生产物流定义生产物流指的是对产品的各个零部件辅料通过配送运输至上线,根据企业前期规划的生产流程,在制造过程中依靠具有一定可靠性的转送器具,在不同装配区间以及存储区之间进行流动,实现零件的流转。

生产物流的特性包括不间断性、同步性、节拍性以及比例性。

1.2 汽车总装线简介汽车总装线大多采取分段式设计,依据功能模块通常分为多个区域,各功能模块如下。

PBS 区负责总装车间的故障停开、班次需求的整体调度,是总装车间和涂装车间的过渡区,其调度算法的好坏将直接影响整个生产线的性能。

内饰装配线负责对车门拆卸、挡风玻璃、地毯等汽车附件的安装,通常分为内饰一线和内饰二线。

(1)底盘线负责对发动机、油箱、水箱等汽车零部件的安装。

(2)最终装配线负责安装座椅、车门安装、后视镜安装等。

(3)检测线负责对车灯、底盘等质量进行检测,是汽车质量检测的最后环节,在检测完成后,等待进入路试。

汽车总装线各自模块划分可分为上述模块,但在汽车总装线设计过程中,不同模块拥有不同的装配单元。

2 现阶段汽车总装线设计模式及不足2.1 现阶段汽车总装线设计模式汽车总装线设计具有一定的相似性,通常设计人员在设计汽车总装线时,往往会将前期设计完成的资源作为参考,并在此基础之上进行修改。

装配生产车间制造执行系统MES设计制造执行系统(ManufacturingE xecutionS ystem,MES)的概念形成于20世纪80年代末,90年代逐步完善并得到迅速发展。

美国先进制造研究机构AMR将MES 定义为:“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为计划的执行而跟踪所有资源(人、设备、物料)的当前状态。

本文结合大型汽车变速箱装配线MES系统的设计与开发实践,对MES系统的体系、功能结构及相关技术进行介绍。

一装配生产线配置分析装配生产车间的设备系统主要包括以下四类:装配生产线、装配线料架、物料仓库和送料系统。

根据企业确定的系统设计目标,追踪当前技术发展趋势,建设一个自动化程度高的装配生产车间,相关设备选用了先进的装配生产线、智能料架、智能立体仓库和智能送料小车,并通过制造执行系统将各类设备和系统有机地集成起来,达到生产过程的高度自动化。

1 装配生产线包括流水线装配小车、装配工具和设备,装配小车采用新型的轨道导向小车(Rail Guided Vehicles, RGV)和自动导向小车(Automatic Guided Vehicles, AGV),取代配置相对复杂而且机动性差的输送机系统。

2 装配线料架采用智能料架管理,实现各个工位主要零部件的上料、用料、存储的自动计数等功能,以便于物料的申请与配送,提高供料自动化程度。

3 零部件仓库存放零部件的堆场有:主仓库、部件装配车间、自制件仓库等。

其中,主仓库采用智能化的立体仓库,实现自动化出料。

4 物料配送系统采用激光导向小车(Laser Guided Vehicles,LGV)进行物料配送。

激光导引方式与电磁、光学、惯性导引方式相比,具有停止精度高,自主性强,智能化程度高,适应性、灵活性强,路径的扩充和更改更为方便,安装成本低,运行可靠性高等优点。

二装配生产物流、数据流分析1 系统主要物流为了设计出合理的MES系统功能结构,需要分析装配车间物流变化,主要包括以下几个环节:1)制订装配生产计划:计划部门根据市场需求等情况制订装配计划。

SCIENCE &TECHNOLOGY INFORMATION科技资讯冰箱混流装配线物料配送分析与对策吕潮潮(山东科技大学山东青岛266590)摘要:该文以H 企业冰箱混流装配生产车间为研讨对象,考虑人员因素和效率因素进行分析。

依据H 企业冰箱生产车间的实际物料分类情况,分析现有物料配过程中的问题,可分为物料配送策略问题和生产异常问题两个层面。

并基于此,以解决冰箱混流生产线物料配送中的具体问题为目标,从这两个层面进行物料配送对策的探讨,并提出相应的优化对策。

关键词:混流物料配送对策冰箱中图分类号:TP18;TK406文献标识码:A文章编号:1672-3791(2022)01(b)-0123-03Analysis and Countermeasures of Material Distribution inRefrigerator Mixed-flow Assembly LineLYU Chaochao(Shandong University of Science and Technology,Qingdao,Shandong Province,266590China)Abstract:This paper takes H enterprise refrigerator mixed-flow assembly production workshop as the research object,considering personnel factors and efficiency factors to conduct analysis.According to the actual material classification in the refrigerator production workshop of H enterprise,the existing problems in the material distribu‐tion process are analyzed,which can be divided into two aspects:material distribution strategy and abnormal pro‐duction.Based on this,aiming at solving the specific problems in the material distribution of refrigerator mixed-flow production line,this paper discusses the material distribution countermeasures from these two levels,and puts forward the corresponding optimization countermeasures.Key Words:Mixed-flow;Material distribution;Countermeasures;Refrigerator从德国制造业4.0、美国制造业互联网再到我国制造业2025战略的提出,当今社会已经步入到了一个高速发展的新时期,为了满足客户多样化的需求,多品种、小批量的生产模式成为一种必定的趋向。