深沟球轴承设计方法

- 格式:doc

- 大小:134.00 KB

- 文档页数:9

深沟球轴承倒角标准深沟球轴承是广泛应用于各类机械设备中的常见轴承,它的制造质量直接影响到设备的性能和寿命。

倒角是深沟球轴承制造过程中一个重要的工艺环节,它的质量标准对于轴承的使用性能和寿命具有重要意义。

本文将详细介绍深沟球轴承倒角的标准要求和制作方法。

一、倒角的作用和重要性倒角是指将轴承的圆弧和平面边缘进行刃倒,使其变成斜边或者略带斜边的圆角形状。

倒角的作用主要有以下几点:1. 提高轴承的使用寿命:通过倒角处理,可以减少轴承的表面应力集中,提高轴承的疲劳寿命。

2. 降低摩擦损失:倒角后的圆角边缘能够减小接触区面积,降低轴承的摩擦损失,提高轴承的运转效率。

3. 减小噪音和振动:倒角可以降低轴承运行时的噪音和振动,提高设备的稳定性和安全性。

二、深沟球轴承倒角的标准要求深沟球轴承的倒角标准是由国家相关标准制定,其中最常使用的是国际标准ISO582/2-1995《轴承-滚动轴承的外围和内孔加工》。

根据该标准,深沟球轴承的倒角需要满足以下要求:1. 倒角必须均匀:倒角的面与轴承的表面形成一个均匀的圆弧,不得出现变形、划痕或者明显的不均匀。

2. 圆角半径要符合要求:倒角的圆角半径应该符合设计要求,一般要求为轴承宽度的2%~3%。

3. 倒角位置要正确:倒角的位置应该与轴承的设计要求相符,一般是在内外圈的外径和内径处进行倒角。

4. 倒角边缘要光滑:倒角边缘不得有划痕、毛刺等缺陷,必须保持光滑。

5. 倒角深度要一致:倒角的深度应该一致,不得有过浅或者过深的情况。

需要注意的是,具体的倒角要求可能因不同的轴承类型和使用环境而有所变化,因此在制定倒角标准时应该综合考虑轴承的具体情况。

三、深沟球轴承倒角的制作方法深沟球轴承的倒角可以通过多种方法来实现,具体的制作方法根据轴承的具体情况和工艺要求而定。

下面介绍几种常见的制作方法:1. 机械加工:倒角可以通过机械加工的方式来实现,常见的方法包括刀具冷加工、砂轮磨削和电火花加工等。

双列深沟球轴承国标号(实用版)目录1.双列深沟球轴承的概述2.双列深沟球轴承的结构设计3.双列深沟球轴承的型号表示4.双列深沟球轴承的应用范围5.国标号对双列深沟球轴承的规范作用正文一、双列深沟球轴承的概述双列深沟球轴承是一种常见的轴承类型,其设计基本上与单列深沟球轴承相同。

深沟球轴形的滚道加上滚道与钢球之间有极好的密合度,使得双列深沟球轴承在承受径向负荷的同时,还可以承受作用在两个方向的轴向负荷。

二、双列深沟球轴承的结构设计双列深沟球轴承的结构设计使其能够承受径向和轴向负荷,具有良好的承载能力和较高的旋转速度。

其主要由内圈、外圈、滚道、钢球和保持架等组成。

内圈和外圈之间的滚道呈深沟状,钢球均匀分布在滚道上,保持架将钢球固定在适当的位置,以保证其在旋转过程中的稳定性。

三、双列深沟球轴承的型号表示双列深沟球轴承的型号表示主要包括内径、外径、高度和轴承类型等。

例如,型号 6204 表示轴承的内径为 110mm,外径为 200mm,高度为 38mm。

在型号后还可以附加一些字母,如“nr”、“z”、“rz”和“rs”等,表示轴承的不同结构特征,如带止动环、带防尘盖密封、非接触式密封和接触式密封等。

四、双列深沟球轴承的应用范围双列深沟球轴承广泛应用于各种机械设备中,如汽车、摩托车、工业机床、电机等。

其能够承受径向和轴向负荷的特点使其成为许多应用场景的首选轴承类型。

五、国标号对双列深沟球轴承的规范作用国标号对我国双列深沟球轴承的生产和应用起到了重要的规范作用。

根据国标号规定的尺寸、公差、材料和试验方法等,保证了轴承的质量和性能。

同时,国标号还可以指导工程师在设计和选用轴承时,根据实际应用需求选择合适的轴承类型和规格。

综上所述,双列深沟球轴承是一种结构简单、承载能力强、旋转速度快的轴承类型,广泛应用于各种机械设备中。

通过对其型号的表示和意义的了解,有助于我们更好地选择和使用轴承。

4P深沟球轴承1. 简介深沟球轴承是一种常见的滚动轴承,广泛应用于机械设备中。

4P深沟球轴承是一种特殊类型的深沟球轴承,具有独特的设计和特点。

本文将对4P深沟球轴承进行全面详细的介绍,包括其结构、特点、应用领域以及相关注意事项。

2. 结构4P深沟球轴承由内圈、外圈、保持架和钢球组成。

内圈和外圈是由高质量的轴承钢制成,经过热处理和精密加工。

保持架通常采用钢板冲压成型,用于固定钢球的位置。

钢球是承受轴承载荷的关键部件,通过滚动减少摩擦和能量损失。

3. 特点4P深沟球轴承具有以下特点:3.1 高负荷承载能力4P深沟球轴承能够承受较大的径向和轴向负荷,适用于高速旋转和重载工况。

3.2 低摩擦和高效率由于钢球的滚动,4P深沟球轴承具有较低的摩擦系数,能够提供高效率的运转。

3.3 良好的旋转平衡性4P深沟球轴承的结构设计使得其具有良好的旋转平衡性,降低了振动和噪音。

3.4 耐高温和耐腐蚀性能4P深沟球轴承采用特殊的材料和表面处理工艺,具有良好的耐高温和耐腐蚀性能,适用于恶劣环境条件下的工作。

4. 应用领域4P深沟球轴承广泛应用于各种机械设备和工业领域,包括但不限于以下几个方面:4.1 汽车工业4P深沟球轴承在汽车发动机、变速箱、转向系统等部位起着重要作用,能够承受高速旋转和大负荷。

4.2 电机和电器4P深沟球轴承常用于电机和电器设备中,如风扇、空调压缩机等,能够提供平稳的运转和长寿命。

4.3 工程机械4P深沟球轴承广泛应用于工程机械领域,如挖掘机、装载机、推土机等,能够承受较大的冲击和振动。

4.4 农业机械4P深沟球轴承在农业机械中发挥着重要的作用,如拖拉机、收割机等,能够适应复杂的工作环境。

5. 注意事项在使用4P深沟球轴承时,需要注意以下几个方面:5.1 安装和拆卸正确的安装和拆卸能够保证轴承的正常运转和延长使用寿命。

需要使用适当的工具和方法,并遵循相关的操作规程。

5.2 润滑和维护定期对4P深沟球轴承进行润滑和维护,可以减少摩擦和磨损,延长使用寿命。

深沟球轴承设计范文深沟球轴承是一种常见的滚动轴承,主要用于支撑轴与轴承座之间的相对运动。

它由内外圈、滚动体、保持架和密封圈等组成。

深沟球轴承具有负荷能力大、转速高和使用寿命长等特点,广泛应用于机械设备、汽车和电气工程等领域。

以下将对深沟球轴承的设计进行详细介绍。

首先是载荷能力。

深沟球轴承的最重要任务是承受来自各个方向的载荷。

因此,在设计时需要评估承受的径向和轴向载荷,并确定合理的内外圈直径和滚动体数量,以满足预期的载荷要求。

其次是转速限制。

深沟球轴承的转速限制是指轴承在高速旋转时可能出现的问题,如润滑不足、温度升高等。

设计师需要考虑使用适当的润滑方式、合理的轴承材料和结构,以确保轴承在规定的转速下运行平稳。

摩擦和热量产生是深沟球轴承设计的另一个重要方面。

摩擦会导致能量损失和热量产生,因此需要在设计中减小摩擦阻力。

一种常见的方式是使用优质的滚动体和异常高硬度的滚道表面。

尺寸的设计需要考虑到安装和使用的便捷性。

轴承的尺寸应与设备的设计相匹配,确保其可靠性和使用寿命。

此外,还需要考虑安装和拆卸轴承时的便捷性,以减少维护和维修的时间和成本。

材料的选择对于轴承的使用寿命和性能有着重要的影响。

常用的轴承材料包括钢、陶瓷和塑料等。

设计师需要根据预期的工作条件和要求来选择合适的材料。

例如,在高温环境下,可以选择适用于高温的材料,以确保轴承的正常工作。

在深沟球轴承的设计过程中,还需要考虑到其他一些因素,例如密封和润滑等。

密封可以防止油脂泄漏和灰尘进入轴承,并提供额外的保护。

润滑可以减小摩擦,并在运行过程中保持轴承的稳定性和寿命。

总之,深沟球轴承的设计是一个复杂而重要的过程。

设计师需要考虑各种因素,如载荷能力、转速限制、摩擦和热量产生、尺寸和材料等,以确保轴承的性能和寿命。

在设计中,合理选择材料、确定适当的尺寸和结构,以及实施适当的润滑和密封措施都是十分关键的。

只有在综合考虑了所有这些因素之后,才能设计出满足要求的深沟球轴承。

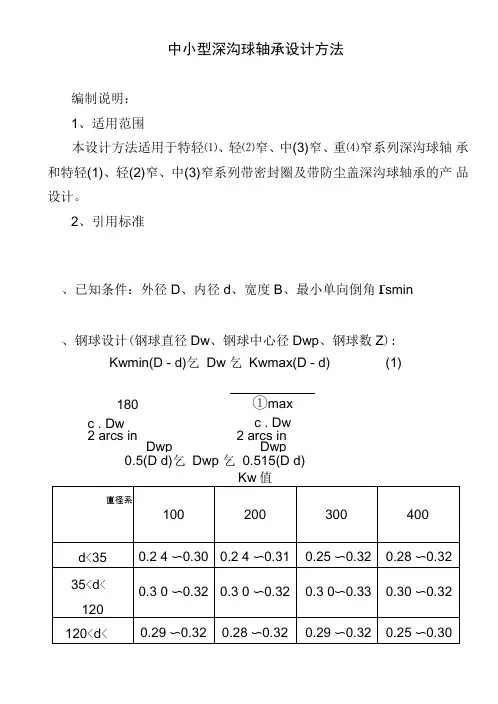

180c . Dw2 arcs inDwp①maxc . Dw2 arcs inDwp中小型深沟球轴承设计方法编制说明:1、适用范围本设计方法适用于特轻⑴、轻⑵窄、中(3)窄、重⑷窄系列深沟球轴承和特轻(1)、轻(2)窄、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

2、引用标准、已知条件:外径D、内径d、宽度B、最小单向倒角r smin、钢球设计(钢球直径Dw、钢球中心径Dwp、钢球数Z):Kwmin(D - d)乞Dw 乞Kwmax(D - d) (1)0.5(D d)乞Dwp 乞0.515(D d)①max注:1、Dw应尽量取标准规格尺寸(见表一)2、Z取整数。

3、①填球角。

、额定动负荷Cr2Dw < 25.4mm时:Cr =1.3 fc Z ' Dw 1.8(N )2Dw ' 25.4mm时:Cr =4.7 4 1fc1 Z 3 Dw 1.4(N )注:1、对于Dw/Dwp的中间值,其fc值可由线性内插法求得。

注:2、主系数Dw、Z和Dwp的选取在满足(1)、(2)、(3)式的前提下,使C r尽可能极大值。

四、额定静负荷Cor2Cor 二foi Z Dw ( N)五、套圈设计1、沟曲率(取值精度0.01mm)Ri=fiXDw (内)fi~0.515Re=feXDw (夕卜)fe~0.525Rimax v 0.52 XDwRemax v 0.53 XDwRimax v Remax注:4.5〜60mm直径标准钢球的套圈沟曲率半径见表2、沟径(取值精度0.001mm)di 二Dwp - Dw De = di 2 Dw "卩为基本组径向游隙平均值。

y’ min 川丄max- 2圆柱孔深沟球轴承径向游隙卩ma =~3、沟位置(取值精度0.1m m )4、挡边直径(取值精度0.1mm )d 2 =di Kd DwD 2 二 De - Kd Dw注:100、200系列轴承,当D 32mm 、采用带爪保持架时,Kd 可取小到0.32a 的允差挡边允差6标志、标志尺寸(取值精度0.1mm)轴承通常在外圈端面上标志,内圈不标志。

深沟球轴承设计手册

1. 深沟球轴承的结构和工作原理,介绍深沟球轴承的结构组成、工作原理和适用范围,帮助用户了解轴承的基本原理。

2. 轴承选型,根据使用条件和要求,提供轴承的选型指南,包

括尺寸、承载能力、转速等参数的计算方法和选择原则。

3. 设计和安装,包括轴承座的设计原则、安装方法、轴承预紧

和润滑等内容,确保轴承在安装过程中能够正确运转。

4. 维护和保养,介绍轴承的维护周期、润滑方法、轴承的故障

诊断和处理方法,延长轴承的使用寿命。

5. 技术数据和图表,提供轴承的技术参数、尺寸图纸、额定载

荷等数据,方便用户在设计和使用过程中进行参考。

设计手册的编写通常由轴承制造商或相关行业协会完成,内容

丰富、权威性强。

用户可以通过阅读设计手册,了解深沟球轴承的

基本知识和使用要求,提高轴承的使用效率和安全性。

设计手册也

为轴承的设计师、工程师和维护人员提供了重要的参考依据,有助于他们更好地进行轴承的设计、选择和维护工作。

深沟球轴承设计方法第一步:确定使用条件和要求根据使用条件和要求来确定轴承的基本参数。

使用条件和要求包括轴承的承载能力、转速、工作温度、尺寸和形状等。

第二步:选择轴承类型根据使用条件和要求选择合适的深沟球轴承类型。

常见的深沟球轴承类型有单列、双列和四点接触等。

第三步:计算承载能力根据轴承的使用条件和要求,计算承载能力。

承载能力的计算包括静载荷和动载荷的计算。

静载荷是轴承在静止或低转速下所承受的最大力,动载荷是轴承在运转状态下所承受的最大力。

根据承载能力计算结果选择合适的轴承型号。

第四步:确定尺寸和形状根据轴承的使用条件和要求,确定轴承的尺寸和形状。

轴承的尺寸和形状包括内径、外径、宽度、滚珠数量、滚珠直径和接触角等。

根据尺寸和形状计算结果选择适合的轴承型号。

第五步:优化设计通过有限元分析等方法对轴承的结构进行优化设计,提高其承载能力和使用寿命。

优化设计主要包括材料选择、减少摩擦、改进密封结构、提高润滑条件、减小摩擦噪声等。

第六步:验证和测试根据设计结果制作样品并进行验证和测试。

验证和测试主要是通过试验和仿真来验证轴承的性能和使用寿命是否符合设计要求。

根据验证和测试结果对设计进行修正和改进。

第七步:制定标准和规范根据轴承的设计和测试结果制定标准和规范。

标准和规范主要包括轴承的生产和使用标准,以及轴承的检验和质量控制标准。

制定标准和规范可以保证轴承的质量和一致性。

综上所述,深沟球轴承的设计方法包括确定使用条件和要求、选择轴承类型、计算承载能力、确定尺寸和形状、优化设计、验证和测试,以及制定标准和规范等步骤。

通过合理的设计方法可以提高轴承的性能和使用寿命,提高机械设备的工作效率和可靠性。

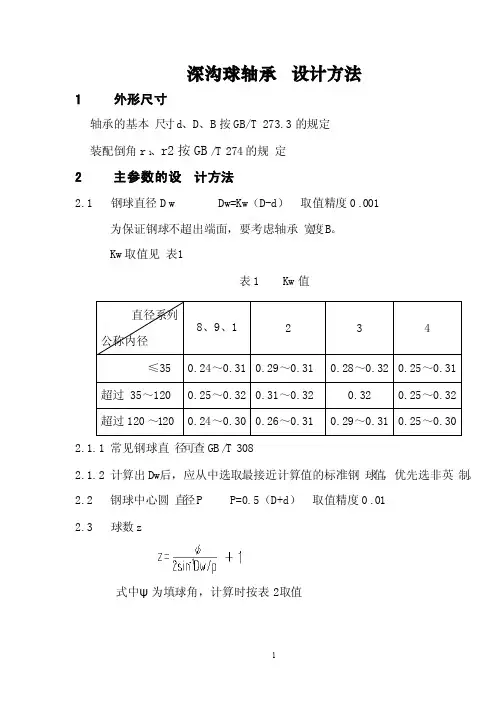

深沟球轴承设计方法1外形尺寸轴承的基本尺寸d、D、B按GB/T 273.3的规定装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离ab应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径R i Ri≈0.515Dw3.2 外沟曲率半径R e Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径d i di=P-Dw3.4 外滚道直径D e De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

轴向向心滚珠轴承设计方法一.滚动轴承结构图1 深沟球轴承图2 径向轴承滚珠轴承通常由1-外圈;2-内圈;3-保持架;4-滚动体组成。

各部分作用:●外圈和内圈:滚珠轴承将作用在它上面的一个轴承圈上的外力通过滚珠传到另外一个轴承圈上。

●滚动体:采用球、圆柱、滚针、等形状,传递载荷,可用润滑脂润滑。

●保持架:导向滚动体在1-外圈和2-内圈组成的滚道中滚动。

将轴承中的滚动体等距离隔开,保持滚动体,引导滚动体在正确的轨道上运行,改善轴承内部载荷分配及润滑性能。

与无保持架的满滚动体轴承相比,摩擦阻力较小,适合高速旋转。

●防尘罩:为了防尘,滚珠轴承通常装有防尘盖。

二.滚动轴承的分类滚动轴承根据滚动体的受力方向分为:向心轴承和推力轴承。

1.向心轴承:主要承受径向载荷,接触角从0°到45°根据接触角不同,又分为径向接触和角接触。

2.推力轴承:主要承受轴向负荷,接触角大于45°到90°。

三.向心滚珠轴承材料1.内、外圈和滚动体:主要有高纯度和高硬度(58~65HRC)的特种铬合金钢100Cr6(DIN17230)或52100(A TSM A295)制成。

2.保持架:大多数保持架为PA66。

特别是带有玻璃纤维增强型的塑料,兼有良好的强度和弹性性能,PA66保持架适用于温度达到120℃条件下长期工作。

四.轴承选择准则1.载荷:作用在轴承上载荷的大小和方向决定了滚珠轴承的类型和结构参数。

通常滚珠轴承能够同时承受径向和轴向载荷。

图1中的深沟球轴承在两个方向上传递轴向载荷,汽车悬架上常用的轴承是向心推力轴承,只能在一个方向上传递轴向力。

2.转速:在相同的结构尺寸下,圆锥滚子轴承要比圆柱滚子轴承有较高的转速;转速还和润滑方式有关,润滑油润滑的滚珠轴承比用润滑脂有较高的转速。

3.装配:有二种滚珠轴承装配方法:自保持式(整体式)和非自保持式(非整体,可拆卸)。

向心推力球轴承室非自保持式,可以拆卸。

深沟球轴承设计计算深沟球轴承设计计算深沟球轴承设计计算Ⅰ.编制说明: 1.沟道曲率半径必须满足Rimax25 0.4 *100,200系列轴承,当D+ε1 >+ε1 保持架与内,外圈档边之间的间隙当Dw≤10mm 时, ε1≥0.2 当Dw>10mm 时, ε1≥0.4 6. 相邻两球兜(或铆钉孔)中间距离C(取值精度0.01,公差±0.025) C=Dcp sin 7. 兜孔中心与相邻铆钉孔中心间距离C1(取值精度0.01,公差±0.025) C1=Dcp sin 8. 保持架兜孔之间的平面与球兜必须圆角相交,圆角半径rc应尽可能取大,但是为了便于铆合保持架,在保持架铆钉大头的周围必须保证宽度不小于0.3mm 的平面,因此,圆角rc应满足: rc≤ Dcp sin-(+S)cos sin-1 -–0.3 9. 浪形保持架用半圆头铆钉的选取: 半圆头铆钉尺寸及公差按表15选取表15 浪形保持架用半圆头铆钉尺寸及公差mm 铆钉杆直径dm 公称尺寸0.8 1 1.2 1.5 2 2.5 3 3.5 4 4.5 5 公差±0.03 ±0.04 ±0.05 铆钉头直径Dm 公称尺寸 1.2 1.6 1.9 2.4 3.2 4 4.8 5.6 6.4 7.2 8 公差0 -0.2 0 -0.3 最小杆端直径d1min 0.74 0.93 1.13 1.41 1.9 2.37 2.87 3.37 3.87 4.5 5 有效杆长l 1 1.4 2 3 4 5 7 铆钉头高度H 公称尺寸0.6 0.8 0.95 1.2 1.6 2 2.4 2.8 3.2 3.6 4 公差±0.1 ±0.15 铆钉头对杆中心线同轴度0.05 0.1 半圆铆钉头半径SR 0.6 0.8 0.95 1.2 1.6 2 2.4 2.8 3.2 3.6 4 rmax 0.2 0.3 铆钉孔直径tc 公称尺寸0.8 1 1.2 1.5 2 2.5 3 3.5 4 4.5 5 公差0.15 0.08 0.2 0.1 两半保持架钢板厚2S 1 1.4 1.4 2 2 2.4 2 2.4 3 3 3 4 4 5 6 7 铆钉杆长度L 公称尺寸 2.8 3.2 3.2 4 4.2 4.8 4.8 4.8 6.7 7.3 7.8 8.8 9 11 11 15 公差0.2 注:铆钉杆长度允许各生产厂根据铆钉杆材料硬软情况适当加以调整. 四.深沟球轴承零件质量计算 1. 外圈质量We=γ╳Ve╳10-6(kg)10-6(kg) γ-材料密度(下同) Ve==0.785(D2-D22)B-1.349D r2-2.245r82 D2-1.345De Re2+0.6176Re3 (若γ=7.8g/cm3) 尺寸代号见图01,对400系列,r8改为r3. 2. 内圈质量Wi=γ╳Vi╳10-6(kg) Vi==0.785(d22-d2)B-1.349d r2-2.245r82 D2-1.345di Ri2+0.6176Ri3 (若γ=7.8g/cm3) 尺寸代号见图02,对400系列,r8改为r3. 3. 浪形保持架质量半保持架质量Wc=10.35[Dcp+0.36388 Z (Rc+S/2)](Dc-Dc1)S╳10-6(kg) (若γ=7.8g/cm3) 尺寸代号见图07 4. 钢球质量Ww=(πDw3 γ)/6 若材料密度γ=7.8 g/cm3 则Ww=7.8╳10-6╳(πDw3 )/6=4.08╳10-6╳Dw3 (kg) 5. 铆钉质量Wm=γ╳10-6{πH2(3SR-H)/3+π[d12(L-e)+dm2 e]/4} 若γ=7.8g/cm3 则Wm=24.5╳10-6{H2(3SR-H)/3+[d12(L-e)+dm2 e]/4} (kg) 尺寸代号见图09 五.深沟球轴承产品图的绘制轴承产品装配图及零件图应按轴承专业标准JB/CQ107-88,”滚动轴承产品图样格式”的规定绘制. 六.密封深沟球轴承优化设计密封深沟球轴承系深沟球轴承(开式)的变型产品,其主要的不同点在于带有密封圈(分为接触试和非接触试两种),因而在外圈上要设置密封槽,并相应提高相关尺寸形位的技术要求,其余则完全与深沟球轴承(开式)相同.轴承套圈上不标志,在密封圈外侧面模压标志. 1. 外圈设计除密封槽尺寸,挡边直径D2公差和沟位置ae公差外,其余尺寸与深沟球尺寸完全相同. 1)外圈挡边直径D2 (取值精度0.1,公差按表16) 表16 mm D2 超过— 30 50 80 120 到30 50 80 120 180 D2公差0.084 0.1 0.12 0.14 0.16 2)外圈密封槽顶宽b1 按表17选取(公差±0.03) 表17 mm D 超过— 30 50 80 120 到30 50 80 120 180 b1公差0.7 0.8 0.9 1 1.2 3)外圈密封槽位置b 按表18选取后用下式计算(取值精度0.1,公差按表18) b=b1+SH+δm1+δm2 SH:密封圈骨架钢板厚度; δm1:密封圈胶面到轴承端面距离; δm2:密封圈骨架挂胶厚度参数; 表18 mm D 超过—30 50 80 120 到30 50 80 120 180 SH取值0.4 0.5 0.6 0.7 0.8 δm1取值0.2 0.2 0.3 0.3 0.5 δm2取值0.1 0.2 0.2 0.2 0.2 b公差0.084 0.1 0.12 0.14 0.16 4)外圈密封槽止口直径D3(取值精度0.1,公差按表19) D3=D2+2δm2+ε+SH 表19 mm D 超过—30 50 80 120 到30 50 80 120 180 ε取值1 1 1.2 1.4 1.6 D3公差±0.042 ±0.05 ±0.06 ±0.07 ±0.08 5)外圈密封槽底直径D4(取值精度0.1,公差同D3) D4=D3+b1-0.1 6)外圈密封槽压坡角α α=45°,当止口厚度H≥0.5mm时(H=b-b1-(D4-D3)/2) α=30°,当止口厚度H25.4 mm Cr=3.647fc Z2/3Dw1.4 (N) 附表2 深沟球轴承的fc系数Dw/Dwp fc Dw/Dwp fc Dw/Dwp fc0.05 46.7 0.14 58.8 0.28 57.1 0.06 49.1 0.16 59.6 0.3 56 0.07 51.1 0.18 59.9 0.32 54.6 0.08 52.8 0.2 59.9 0.34 53.2 0.09 54.3 0.22 59.6 0.36 51.7 0.1 55.5 0.24 59 0.38 50 0.12 57.5 0.26 58.2 0.4 48.4 注:对于Dw/Dwp的中间值,其fc值可由线形内插值法求得。

向心球轴承设计一、适用范围本设计方法适用于特轻1、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

深沟球轴承(开式)优化设计1、主参数优化设计当Dw≤25.4mm时,Cr=fc³Z2/3³Dw1.8(N)当Dw>25.4 mm时,Cr=3.647fc³Z2/3³Dw1.4(N) fc的值按附表2选取。

2、约束条件①Kwmin(D-d)≤Dw≤Kwmax(D-d)式中Kw的取值范围见表1,Dw应尽量选取标准规格尺寸(见钢球规格表)表1 Kw值②0.5(D+d)≤Dwp≤0.515(D+d)③180/2sin-1(Dw/Dwp)+1≤Z≤φmax/2sin-1(Dw/Dwp)+1填球角φmax按表2规定:Z取整数。

表2 φ角限制条件(上限)钢球数量的决定根据Δ和P决定Z,即按填球表φ决定,φ是靠边的两钢球中心与外圈中心的连线的夹角。

Z=φ/2sin-1(Δ/p)+1 (5)球在轴承内,通常位于内、外径中间,即P=P0=D+d/2(5)式中φ=186°,当φ≤186°时,装配不会有多大困难,但Z成整数。

(1)轻、特轻φ可到196°,其它系列增到194°(2)P可不等于P0,但误差不超过±3%P0如果两种方法均不合适时,重新决定Δ,但Δ不得大于0.635H。

小型轴承不准增大填角,但可减小Δ,直到Δ=0.55H,最后定Z、Δ,保证20.7Δ2²φ的乘积最大,而Z、Δ与P与计算值相差最小。

3、套圈的设计(1)内沟曲率半径Rr=fi²Dw=0.515²Dw(2)外沟曲率半径Re= 0.525²Dw表3 Ri及Re的允差(3)沟道直径di,De(取值精度0.001,允差按表4)内圈沟道直径di=Dwp-Dw外圈沟道直径De=di+2Dw表4 di与De的允差(4)沟位置a(取值精度0.1,允差按表5)a=B/2 内圈沟位置a与外圈沟位置a取值相同。

深沟球轴承设计方法

1外形尺寸

1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定

1.2装配倒角r1、r2按GB/T 274的规定

2主参数的设计方法

2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001

为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1

表1 Kw值

2.1.1 常见钢球直径可查GB/T 308

2.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.01

2.3 球数z

式中ψ为填球角,计算时按表2取值

表2 ψ值

2.4额定载荷的计算

2.5最后确定Dw、P、z的原则

2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的

承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安

防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:

D≥52~120 ,a b≥2 ;D≤50 ,a b≥1.50

D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取

186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)

实取填球角ψ下限不得小于180°,上限应满足下列要求:

8、9、1系列ψ≤195°2系列ψ≤194°

3系列ψ≤193°4系列ψ≤192°

3套圈设计

3.1 内沟曲率半径Ri Ri≈0.515Dw

3.2 外沟曲率半径Re Re≈0.525Dw

Ri、Re取值精度0.01,允差见表3

表3 Ri和Re公差(上偏差)

3.3 内滚道直径di di=P-Dw

3.4 外滚道直径De De=P+Dw

di和De取值精度0.001,允差见表43

表4 di和De公差(±)

3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5

表5 a的公差(±)

3.6 外圈挡边直径D2 D2=De-Kd*Dw

3.7 内圈挡边直径d2 d2=di+Kd*Dw

D2、d2取值精度0.1,允差取IT11级。

Kd值见表6

表6 Kd值

注:对采用带爪保持架的轴承,Kd值不得小于0.30。

3.8带止动槽的轴承,其外圈上止动槽的尺寸应符合GB/T305的规

定,其尺寸标准应按如下要求:

3.8.1 槽宽b:公称尺寸b=bmin

3.8.2 距离a:公称尺寸a=a max

3.8.3 槽底径D1:公称尺寸D1=D1max

3.8.4 倒角r0:公称尺寸r0=r0max

3.9 非装配倒角尺寸r3的尺寸及允差按表7选取

表7 内、外圈非装配倒角尺寸与公差

3.10标志

3.10.1轴承通常在外圈端面上标志,内圈不标志。

3.10.2标志等分

3.10.3标志平面有效宽度hw

hw=0.5[﹙D-2r1max径﹚-﹙D2max+2r3max﹚] 标志中心圆直径Dk

Dk=0.5[﹙D-2r1max径﹚+﹙D2max+2r3max﹚] 标志字体高hz根据hw、Dk按表8选取

表8 标志标准字体高hz

注:hz≥1时,Dk小数点后面一位数圆整为0或5。

4浪形保持架的设计

4.1 保持架钢板厚度S

保持架钢板厚度S、铆钉的尺寸及r c根据Dw从表9选取

表9 保持架钢板厚度S、铆钉的尺寸及r c

4.2保持架宽度Bc

Bc=Kc×Dw 其中Kc值按表10选取

表10 Kc值

注:对2、3、4系列,为了套料需要时,Kc允许在0.42-0.45内调整。

4.3 保持架中心圆直径Dcp Dcp=P

4.4 保持架外径Dc Dc =Dcp+Bc

4.5 保持架内径Dc1 Dc1=Dcp-Bc

Dcp取值精度0.01,Dc、Dc1取值精度0.1,允差见表11

表11 Dc、Dc1、Dcp允差

4.6 保持架兜窝的深度K

K=0.5Dw+εc εc值按表12,K取值精度0.01

4.7保持架球兜内球面半径Rc

Rc=Kmax

若工艺条件允许,也可制造圆形兜孔Rc=K

表12 εc值、Rc、K的公差

4.7.1按上式计算的保持架尺寸Bc、Rc、K值必然使保持架在轴承内产生径

向窜动,其径向窜动量ε按下式计算(ε及表13的εmax、εmin仅供复核参

考):

计算εmax时,Rc、K取最大值;计算εmin时,Rc、K取最小值,而Dw、Bc用公称尺寸。

计算得的εmax及εmin在表13规定的范围内。

表13 保持架径向窜动量ε

注:如果超出εmax时,可适当减小K、Rc,但减小后应满足2K≥Dw+εc。

4.7.2验算保持架是否与套圈接触,应满足如下关系式:

式中ε1为保持架与内、外圈挡边之间的间隙。

当Dw≤10mm时,ε≥0.2;

当Dw>10mm时,ε≥0.2。

4.8 相邻两球兜(或铆钉孔)中心间距离C

C=Dcp×sin(180°/z)

4.9 兜孔与相邻的铆钉孔中心间距离C1

C1=Dcp×sin(90°/z)

C、C1取值精度0.001,允差±0.025。

4.10 保持架外球面过渡圆弧半径r c

保持架兜孔之间的平面与球兜必须圆角相交,圆角半径r c应尽可能大,但为了便于铆合保持架,在保持架铆钉大头的周围必须保证宽度不小于

0.5mm的平面,因此圆角r c应满足:

其中Dm是铆钉头直径,浪形保持架用半圆头铆钉选取。

5半圆头铆钉的设计

5.1半圆头铆钉尺寸及公差按标准规定

5.2选取的铆钉应尽可能通用化

6零件重量计算

6.1外、内圈的重量可通过作图算出。

6.2浪形保持架重量

半保持架重量:10.35[Dcp+0.36388z(Rc+S/2)](Dc-Dc1)S×10-6 kg 6.3钢球和铆钉重量可查通用化表。

7图纸标注规则

8外形尺寸公差、形位公差及旋转精度按标准规定

9游隙

径向游隙按标准规定,不标即为C0。