深沟球轴承设计毕业用

- 格式:doc

- 大小:418.33 KB

- 文档页数:21

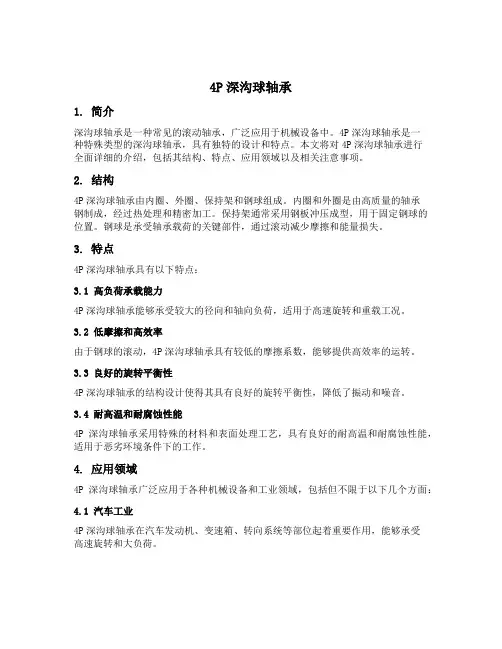

4P深沟球轴承1. 简介深沟球轴承是一种常见的滚动轴承,广泛应用于机械设备中。

4P深沟球轴承是一种特殊类型的深沟球轴承,具有独特的设计和特点。

本文将对4P深沟球轴承进行全面详细的介绍,包括其结构、特点、应用领域以及相关注意事项。

2. 结构4P深沟球轴承由内圈、外圈、保持架和钢球组成。

内圈和外圈是由高质量的轴承钢制成,经过热处理和精密加工。

保持架通常采用钢板冲压成型,用于固定钢球的位置。

钢球是承受轴承载荷的关键部件,通过滚动减少摩擦和能量损失。

3. 特点4P深沟球轴承具有以下特点:3.1 高负荷承载能力4P深沟球轴承能够承受较大的径向和轴向负荷,适用于高速旋转和重载工况。

3.2 低摩擦和高效率由于钢球的滚动,4P深沟球轴承具有较低的摩擦系数,能够提供高效率的运转。

3.3 良好的旋转平衡性4P深沟球轴承的结构设计使得其具有良好的旋转平衡性,降低了振动和噪音。

3.4 耐高温和耐腐蚀性能4P深沟球轴承采用特殊的材料和表面处理工艺,具有良好的耐高温和耐腐蚀性能,适用于恶劣环境条件下的工作。

4. 应用领域4P深沟球轴承广泛应用于各种机械设备和工业领域,包括但不限于以下几个方面:4.1 汽车工业4P深沟球轴承在汽车发动机、变速箱、转向系统等部位起着重要作用,能够承受高速旋转和大负荷。

4.2 电机和电器4P深沟球轴承常用于电机和电器设备中,如风扇、空调压缩机等,能够提供平稳的运转和长寿命。

4.3 工程机械4P深沟球轴承广泛应用于工程机械领域,如挖掘机、装载机、推土机等,能够承受较大的冲击和振动。

4.4 农业机械4P深沟球轴承在农业机械中发挥着重要的作用,如拖拉机、收割机等,能够适应复杂的工作环境。

5. 注意事项在使用4P深沟球轴承时,需要注意以下几个方面:5.1 安装和拆卸正确的安装和拆卸能够保证轴承的正常运转和延长使用寿命。

需要使用适当的工具和方法,并遵循相关的操作规程。

5.2 润滑和维护定期对4P深沟球轴承进行润滑和维护,可以减少摩擦和磨损,延长使用寿命。

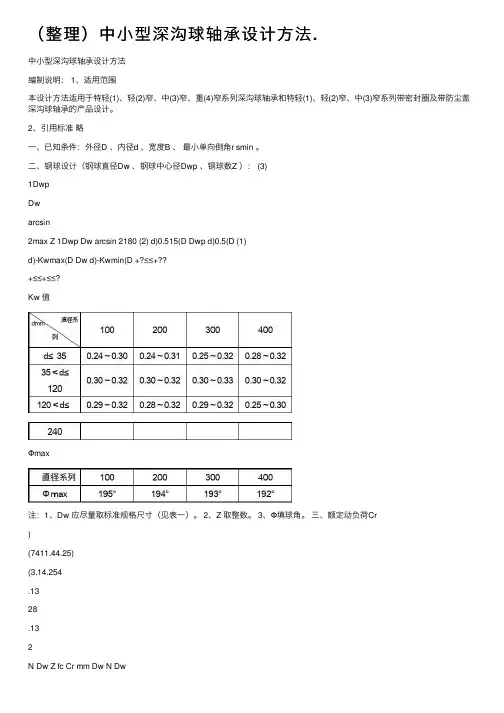

(整理)中⼩型深沟球轴承设计⽅法.中⼩型深沟球轴承设计⽅法编制说明: 1、适⽤范围本设计⽅法适⽤于特轻(1)、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)窄、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

2、引⽤标准略⼀、已知条件:外径D 、内径d 、宽度B 、最⼩单向倒⾓r smin 。

⼆、钢球设计(钢球直径Dw 、钢球中⼼径Dwp 、钢球数Z ): (3)1DwpDwarcsin2max Z 1Dwp Dw arcsin 2180 (2) d)0.515(D Dwp d)0.5(D (1)d)-Kwmax(D Dw d)-Kwmin(D +?≤≤+??+≤≤+≤≤?Kw 值Φmax注:1、Dw 应尽量取标准规格尺⼨(见表⼀)。

2、Z 取整数。

3、Φ填球⾓。

三、额定动负荷Cr)(7411.44.25)(3.14.254.1328.132N Dw Z fc Cr mm Dw N DwZfc Cr mm Dw ==≤时:时:fc 值注:1、对于Dw/Dwp 的中间值,其fc 值可由线性内插法求得。

2、主系数Dw 、Z 和Dwp 的选取在满⾜(1)、(2)、(3)式的前提下,使Cr 尽可能极⼤值。

四、额定静负荷Cor)(2N Dw Z foi Cor ??=for值五、套圈设计1、沟曲率(取值精度0.01mm)Ri=fi×Dw (内) fi≈0.515Re=fe×Dw (外) fe≈0.525Rimax<0.52×DwRemax<0.53×DwRimax<RemaxRi及Re的允差注:4.5~60mm直径标准钢球的套圈沟曲率半径见表⼀。

2、沟径(取值精度0.001mm )µ+?+=-=Dw di De DwDwp di 2µ为基本组径向游隙平均值。

2max min µµµ+=di 、De 的允差圆柱孔深沟球轴承径向游隙 µm3、沟位置(取值精度0.1mm )2Ba =a 的允差4、挡边直径(取值精度0.1mm )DwKd De D DwKd di d ?-=?+=22Kd 值注:100、200系列轴承,当D <32mm 、采⽤带⽖保持架时,Kd 可取⼩到0.3。

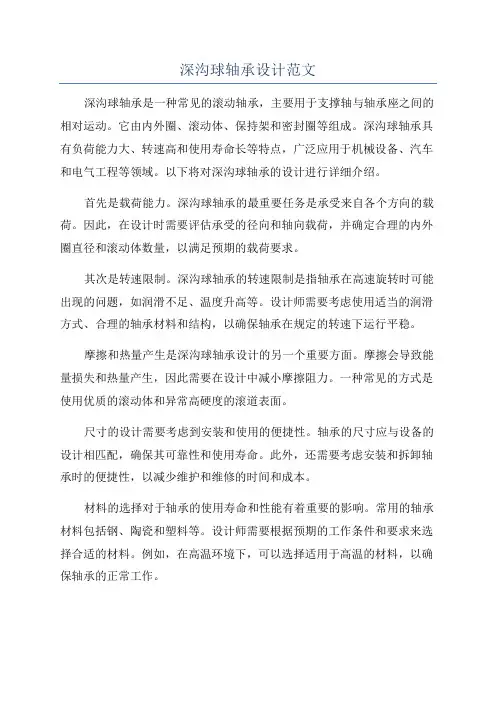

深沟球轴承设计范文深沟球轴承是一种常见的滚动轴承,主要用于支撑轴与轴承座之间的相对运动。

它由内外圈、滚动体、保持架和密封圈等组成。

深沟球轴承具有负荷能力大、转速高和使用寿命长等特点,广泛应用于机械设备、汽车和电气工程等领域。

以下将对深沟球轴承的设计进行详细介绍。

首先是载荷能力。

深沟球轴承的最重要任务是承受来自各个方向的载荷。

因此,在设计时需要评估承受的径向和轴向载荷,并确定合理的内外圈直径和滚动体数量,以满足预期的载荷要求。

其次是转速限制。

深沟球轴承的转速限制是指轴承在高速旋转时可能出现的问题,如润滑不足、温度升高等。

设计师需要考虑使用适当的润滑方式、合理的轴承材料和结构,以确保轴承在规定的转速下运行平稳。

摩擦和热量产生是深沟球轴承设计的另一个重要方面。

摩擦会导致能量损失和热量产生,因此需要在设计中减小摩擦阻力。

一种常见的方式是使用优质的滚动体和异常高硬度的滚道表面。

尺寸的设计需要考虑到安装和使用的便捷性。

轴承的尺寸应与设备的设计相匹配,确保其可靠性和使用寿命。

此外,还需要考虑安装和拆卸轴承时的便捷性,以减少维护和维修的时间和成本。

材料的选择对于轴承的使用寿命和性能有着重要的影响。

常用的轴承材料包括钢、陶瓷和塑料等。

设计师需要根据预期的工作条件和要求来选择合适的材料。

例如,在高温环境下,可以选择适用于高温的材料,以确保轴承的正常工作。

在深沟球轴承的设计过程中,还需要考虑到其他一些因素,例如密封和润滑等。

密封可以防止油脂泄漏和灰尘进入轴承,并提供额外的保护。

润滑可以减小摩擦,并在运行过程中保持轴承的稳定性和寿命。

总之,深沟球轴承的设计是一个复杂而重要的过程。

设计师需要考虑各种因素,如载荷能力、转速限制、摩擦和热量产生、尺寸和材料等,以确保轴承的性能和寿命。

在设计中,合理选择材料、确定适当的尺寸和结构,以及实施适当的润滑和密封措施都是十分关键的。

只有在综合考虑了所有这些因素之后,才能设计出满足要求的深沟球轴承。

深沟球轴承设计说明书目录引言.............................................................................................1 1、总体方案设计..............................................................................2 1.1 深沟球轴承的装配方法............................................................2 1.1.1 深沟球轴承简介...............................................................2 1.1.2 深沟球轴承的装配方法......................................................3 1.1.3 深沟球轴承的装配工艺过程................................................5 1.1.4 装配前轴承内\外圈的等级划分..........................................7 1.2 深沟球轴承装配机的总体设计...................................................9 1.2.1 深沟球轴承装配机的设计思路.............................................9 1.2.2 全自动深沟球轴承装配机结构设计整体装配图.....................10 2、装配机构及测量装置的详细设计...................................................10 2.1 入钢珠机构的设计..................................................................10 2.2 分钢珠机构的设计及其检测......................................................12 2.3 入保持器机构的设计...............................................................14 2.3.1 入保持器A片...............................................................14 2.3.2 入保持器B片...............................................................16 2.4 组合保持器机构的设计 (17)2.5 铆接.................................................................................18 2.5.1 铆合工作原理...............................................................18 2.5.2 铆接力的计算 (21)铆接成形力的计算…………………………………………………22 2.5.32.5.4 液压缸的选择………………………………………………………23 2.5.5 铆钉铆接成形过程中对板的分布压力的计算........................24 2.5.6 铆接压力最大时铆钉的应力、应变分析..............................24 2.5.7 铆钉机松开后铆钉的应力应变分析....................................25 2.5.8 铆接的重要性与结构工艺性分析.......................................27 2.6 翻转机构的设计..................................................................32 2.7 铆接检测结构的设计 (33)第 i 页2.8 轴承传送装置的设计 (33)2.8.1 传送装置的整体设计 (33)2.8.2 传动凸轮的设计 (34)2.8.3 各个抓手头的介绍.........................................................39 参考文献....................................................................................41 谢辞..........................................................................................42 附页 (43)第 ii 页引言轴承是高精密的产品,可以说是工业之母,只有高品质的轴承,才能使机器正常的转动并充分发挥其性能,轴承在机械业界所负的使命如此重大,高精密全自动轴承装配机显得更加重要。

基于Pro/E的深沟球轴承创新设计三维设计软件课程创新设计院系:信息工程学院班级: 10 机械 2 班学号: 21006071045 完成时间: 2012年10月21日目录一、绪论 (3)1.设计背景 (3)2.设计内容 (5)二、设计过程 (6)1.外圈的设计 (6)2.内圈的设计 (7)3.滚珠的设计 (7)4.半保持架的设计 (8)5.铆钉的设计 (11)三、装配过程 (12)1.半保持架1的装配 (12)2.滚珠的装配 (12)3.半保持架2的装配 (12)4.铆钉的装配 (12)5.内圈的装配 (13)6.外圈的装配 (15)四、生成爆炸图 (15)五、装配图 (16)六、总结 (18)绪论1.设计背景Pro/Engineer操作软件是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件。

Pro/Engineer软件以参数化著称,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,Pro/Engineer作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广。

是现今主流的CAD/CAM/CAE软件之一,特别是在国内产品设计领域占据重要位置。

Pro/E第一个提出了参数化设计的概念,并且采用了单一数据库来解决特征的相关性问题。

另外,它采用模块化方式,用户可以根据自身的需要进行选择,而不必安装所有模块。

Pro/E的基于特征方式,能够将设计至生产全过程集成到一起,实现并行工程设计。

它不但可以应用于工作站,而且也可以应用到单机上。

Pro/E采用了模块方式,可以分别进行草图绘制、零件制作、装配设计、钣金设计、加工处理等,保证用户可以按照自己的需要进行选择使用。

1.参数化设计,相对于产品而言,我们可以把它看成几何模型,而无论多么复杂的几何模型,都可以分解成有限数量的构成特征,而每一种构成特征,都可以用有限的参数完全约束,这就是参数化的基本概念。

2.基于特征建模Pro/E是基于特征的实体模型化系统,工程设计人员采用具有智能特性的基于特征的功能去生成模型,如腔、壳、倒角及圆角,您可以随意勾画草图,轻易改变模型。

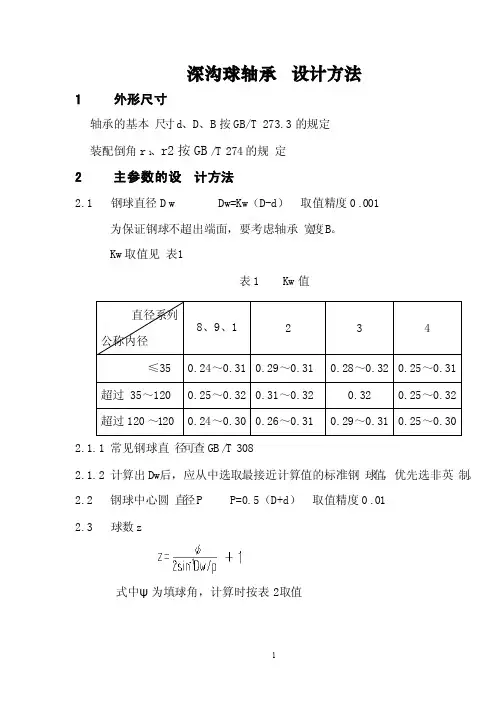

深沟球轴承设计方法1外形尺寸轴承的基本尺寸d、D、B按GB/T 273.3的规定装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离ab应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径R i Ri≈0.515Dw3.2 外沟曲率半径R e Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径d i di=P-Dw3.4 外滚道直径D e De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

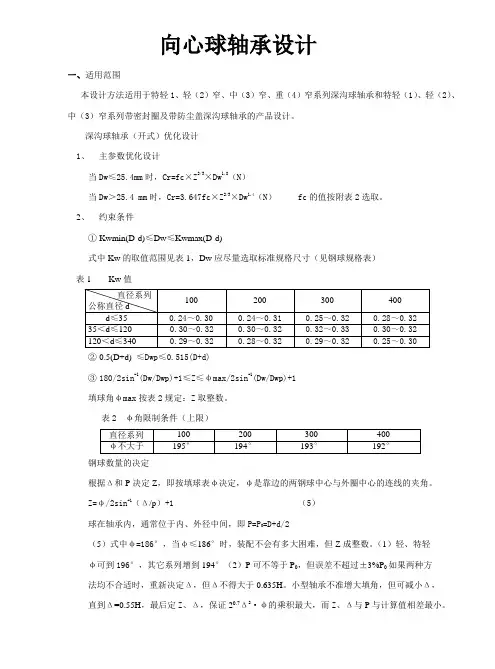

向心球轴承设计一、适用范围本设计方法适用于特轻1、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

深沟球轴承(开式)优化设计1、主参数优化设计当Dw≤25.4mm时,Cr=fc³Z2/3³Dw1.8(N)当Dw>25.4 mm时,Cr=3.647fc³Z2/3³Dw1.4(N) fc的值按附表2选取。

2、约束条件①Kwmin(D-d)≤Dw≤Kwmax(D-d)式中Kw的取值范围见表1,Dw应尽量选取标准规格尺寸(见钢球规格表)表1 Kw值②0.5(D+d)≤Dwp≤0.515(D+d)③180/2sin-1(Dw/Dwp)+1≤Z≤φmax/2sin-1(Dw/Dwp)+1填球角φmax按表2规定:Z取整数。

表2 φ角限制条件(上限)钢球数量的决定根据Δ和P决定Z,即按填球表φ决定,φ是靠边的两钢球中心与外圈中心的连线的夹角。

Z=φ/2sin-1(Δ/p)+1 (5)球在轴承内,通常位于内、外径中间,即P=P0=D+d/2(5)式中φ=186°,当φ≤186°时,装配不会有多大困难,但Z成整数。

(1)轻、特轻φ可到196°,其它系列增到194°(2)P可不等于P0,但误差不超过±3%P0如果两种方法均不合适时,重新决定Δ,但Δ不得大于0.635H。

小型轴承不准增大填角,但可减小Δ,直到Δ=0.55H,最后定Z、Δ,保证20.7Δ2²φ的乘积最大,而Z、Δ与P与计算值相差最小。

3、套圈的设计(1)内沟曲率半径Rr=fi²Dw=0.515²Dw(2)外沟曲率半径Re= 0.525²Dw表3 Ri及Re的允差(3)沟道直径di,De(取值精度0.001,允差按表4)内圈沟道直径di=Dwp-Dw外圈沟道直径De=di+2Dw表4 di与De的允差(4)沟位置a(取值精度0.1,允差按表5)a=B/2 内圈沟位置a与外圈沟位置a取值相同。

芜湖职业技术学院毕业设计基于UGNX深沟球轴承的参数化建模专业:机械设计与制造目录题目:基于UGNX深沟球轴承的参数化建模 (III)第一章 (1)1.1 设计背景 (1)1.2 项目分析 (1)1.3 项目实施 (2)第二章 (2)2.1 创建深沟球轴承的模板文件 (2)(1)新建一个zhoucheng.prt,启动建模环境 (2)(2)建立基准坐标系 (2)(3)使用“表达式”功能定义设计变量 (3)(4)保持架的建模 (3)(5)内圈外圈建模 (12)(6)滚珠建模 (14)(7)完成装配 (15)(8)创建边倒圆 (16)第三章 (18)3.1验证零件 (18)总结 (19)参考文献 (20)题目:基于UGNX深沟球轴承的参数化建模摘要:UGNX是当今世界上最先进和高度集成的CAD/CAM/CAE高端软件之一,它的功能覆盖了从设计到产品生产的全过程,并广泛应用于机械、汽车、航空航天、家电、电子以及化工各个行业的产品设计和制造等领域。

参数化建模技术是UGNX软件的精华,是CAD技术的发展方向之一。

对于优秀的设计人员来说,熟练掌握参数化设计技术是必须的。

因此,读者在学习本章的过程中应注意领悟参数化技术的思想,应渗透UGNX是如何通过草图、特征、定位及表达式等手段实现参数化建模的目的,实现部件的全相关设计和关键变量的参数化设计。

通过拉伸弹簧参数化建模我们会更深入的了解UGNX的应用,在设计中对零件结构设计进行优化,使设计更具灵活性,提高工作效率。

关键词:UGNX;参数化建模;结构设计;优化。

第一章1.1 设计背景工业钻孔机的曲轴需要使用一组深沟球轴承,其图纸如图1-1所示。

轴承各尺寸的关系如表1-1所示。

完成的零件需要以下要求:通过修改轴承的几个变量(da、内径b、宽度b以及圆角半径r),能够实现轴承的快速更新,并且滚珠的数量为取大于等于“滚珠中心圆的周长”除以“1.5倍的滚珠直径”的最小整数。

粉碎机专用传动装置设计摘要本设计是粉碎机的专用传动装置,单级蜗轮蜗杆减速器的设计过程。

首先进行了传动方案的选取,选择蜗轮蜗杆减速器作为传动装置,然后进行减速器的设计计算,包括选择电动机、设计齿轮传动、轴的结构设计、选择并验算滚动轴承、选择并验算联轴器、校核平键联接、选择齿轮传动和轴承的润滑方式九部分内容。

绘制减速器的装配草图,和零件图,并且运用AutoCAD软件进行齿轮减速器的二维平面设计。

本次设计综合运用机械设计、机械制图、机械制造基础、几何精度、理论力学、材料力学、机械原理等知识,进行结构设计,并完成粉碎机机传动装置中减速器装配图、零件图设计及主要零件的工艺、工装设计。

关键词:蜗轮蜗杆传动传动比传动效率、轴承的选用与校核、轴的设计与校核。

Special mill transmission device designAbstractthe design of charging machine dedicated transmission device, single-stage worm gear and worm gear reducer design process. First gives a brief introduction of the transmission scheme, select the worm gear and worm gear reducer as transmission device, and then to the design and calculation of speed reducer, including selecting motor, gear transmission design, shaft structure design, selection and calculation of rolling bearing, selecting and calculating the coupling, check key link, and the choice of gear and bearing lubrication way nine parts. Use AutoCAD software for 2 d plane design of gear reducer, complete reducer two-dimensional plane part drawing and assembly drawing. The design of the integrated use of mechanical design, mechanical drawing, mechanical manufacturing base, geometric accuracy, theoretical mechanics, material mechanics, mechanical principle, such as knowledge, structural design, and complete the loading pattern in gear reducer assembly drawing, part drawing design and main parts in process and equipment design.Keywords: worm gear and worm drive gear ratio transmission efficiency,Bearing shaft and checking of selection, design and check.目录前言 (1)1 总体方案设计 (3)1.1 电动机选择 (3)1.2 选择电动机容量 (3)1.3 确定电动机功率 (3)1.4 确定电动机转速 (3)2 传动方案的确定 (4)2.1计算总传动比: (4)2.2 分配减速器的各级传动比: (4)2.3 计算各轴运动和动力参数 (4)3 传动零件的设计计算 (6)3.1 齿轮设计 (6)3.1.1 选材、精度 (6)3.1.2 初步计算小齿轮直径 (6)3.1.3确定齿轮的基本参数 (7)3.2 蜗轮蜗杆设计 (7)3.2.1 选择传动精度等级,材料 (7)3.2.2 确定蜗杆,涡轮齿数 (8)3.2.3 确定涡轮许用接触应力 (8)3.2.4 接触强度设计 (8)3.2.5 主要几何尺寸计算 (9)3.2.6 计算涡轮的圆周速度和传动效率 (9)3.2.7 校核接触强度 (10)3.2.8 轮齿弯曲强度校核 (10)3.2.9 蜗杆轴刚度验算 (11)4 轴的设计计算 (13)4.1 I轴的设计计算 (13)4.1.1 求轴I的动力参数 (13)4.1.2 求作用在蜗杆蜗轮上的力 (13)4.1.3初步确定轴的最小直径 (13)4.1.4 拟定轴上零件的装配方案 (14)4.1.5 轴上零件的周向定位 (15)4.1.6 确定轴上圆角和倒角尺寸 (15)4.1.7 轴的强度计算 (15)4.2 II轴的设计计算 (16)4.2.1 轴II的动力参数 (16)4.2.2 求作用在齿轮上的力 (17)4.2.3 确定轴的直径 (17)4.2.4 轴的机构设计 (17)4.2.5 轴上零件的周向定位 (18)4.2.6 确定轴上圆角和倒角尺寸 (18)4.3 III轴的设计计算 (19)4.3.1 III轴的应力参数 (19)4.3.2 III轴的动力参数 (19)4.3.3 求作用在齿轮上的力 (19)4.3.4 初步确定轴的最小直径 (19)4.3.5 轴的机构设计 (20)4.3.6 轴上零件的周向定位 (21)4.3.7 确定轴上圆角和倒角尺寸 (21)5 箱体尺寸的设计 (22)6 润滑与密封 (24)6.1 齿轮、蜗杆及蜗轮的润滑 (24)6.2 滚动轴承的润滑 (24)6.3 油标及排油装置 (24)6.4 密封形式的选择 (24)7 技术要求 (26)结论 (27)参考文献 (28)致谢 (29)前言减速器是原动机和工作机之间的独立的闭式传动装置,是一种相对精密的机械,使用它的目的是用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

1 绪论全自动送料小车简介全自动送料车(即称AGV),是一种物料搬运设备,是能在某一位置自动进行货物的装载,自动行走到另一位置的全自动运输装置。

它是以电池为动力源的一种自动操纵的工业车辆。

装卸搬运是物流的功能要素之一,在物流系统中发生的频率很高,占据物流费用的重要部分。

因此,运输工具得到了很大的发展,其中AGV的使用场合最广泛,发展十分迅速。

全自动送料小车的分类自动送料小车分为有轨和无轨两种。

所谓有轨是指有地面或空间的机械式导向轨道。

地面有轨小车结构牢固,承载力大,造价低廉,技术成熟,可靠性好,定位精度高。

地面有轨小车多采用直线或环线双向运行,广泛应用于中小规模的箱体类工件FMS中。

高架有轨小车(空间导轨)相对于地面有轨小车,车间利用率高,结构紧凑,速度高,有利于把人和输送装置的活动范围分开,安全性好,但承载力小。

高架有轨小车较多地用于回转体工件或刀具的输送,以及有人工介入的工件安装和产品装配的输送系统中。

有轨小车由于需要机械式导轨,其系统的变更性、扩展性和灵活性不够理想。

无轨小车是一种利用微机控制的,能按照一定的程序自动沿规定的引导路径行驶,并具有停车选择装置、安全保护装置以及各种移载装置的输送小车。

无轨小车按引导方式和控制方法分为有径引导方式和无径引导自主导向方式。

有径引导方式是指在地面上铺设导线、磁带或反光带指定小车的路径,小车通过电磁信号或光信号检测出自己的所在位置,通过自动修正而保证沿指定路径行驶。

无径引导自主导向方式中,地图导向方式是在无轨小车的计算机中预存距离表(地图),通过与测距法所得的方位信息比较,小车自动算出从某一参考点出发到目的点的行驶方向。

这种引导方式非常灵活,但精度低。

国内外研究现状及发展趋势AGV是伴随着柔性加工系统、柔性装配系统、计算机集成制造系统、自动化立体仓库而产生并发展起来的。

日本人认为柔性加工系统诞生于1981年,这样计算AGV大规模应用的历史也只有15至20年。

深沟球轴承设计方法1外形尺寸1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定1.2装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.50D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径Ri Ri≈0.515Dw3.2 外沟曲率半径Re Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径di di=P-Dw3.4 外滚道直径De De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

深沟球轴承毕业设计深沟球轴承毕业设计一、引言深沟球轴承作为一种常见的机械零件,广泛应用于各个领域。

在我即将毕业的设计课题中,我选择了深沟球轴承作为研究对象,旨在通过对其结构、性能和应用的深入分析,为未来的工程实践提供有益的参考。

二、深沟球轴承的结构和工作原理深沟球轴承由内圈、外圈、保持架和钢球组成。

内外圈分别为圆筒形,其间隔由保持架保持一定的间隙。

钢球则在内圈和外圈之间滚动,实现轴承的旋转运动。

深沟球轴承的工作原理是通过钢球的滚动摩擦来承受轴向和径向载荷,同时减少摩擦阻力,实现高效的转动。

三、深沟球轴承的性能评估1. 载荷承受能力深沟球轴承的主要功能是承受各种载荷,包括径向载荷和轴向载荷。

通过对轴承的结构设计和材料选择,可以提高轴承的载荷承受能力,满足不同工况下的需求。

2. 转速限制深沟球轴承的转速限制是指轴承在高速旋转时,由于离心力和摩擦力的影响,可能导致轴承失效的临界转速。

通过合理的润滑和轴承结构设计,可以提高轴承的转速限制,确保其在高速工况下的可靠性。

3. 噪音和振动深沟球轴承在运转过程中会产生一定的噪音和振动。

通过优化轴承的结构和减振措施,可以降低轴承的噪音和振动水平,提高其运行的平稳性和舒适性。

四、深沟球轴承的应用领域深沟球轴承广泛应用于各个领域,包括机械制造、汽车工业、电力工业等。

在机械制造领域,深沟球轴承常用于电机、风机、泵等设备中,承受各种负载。

在汽车工业中,深沟球轴承被广泛应用于发动机、变速器等关键部件中,确保汽车的安全和可靠性。

在电力工业中,深沟球轴承常用于发电机组、变压器等设备中,保证电力系统的正常运行。

五、深沟球轴承的优化设计为了进一步提升深沟球轴承的性能,需要进行优化设计。

在设计过程中,可以通过材料的选择、结构的优化和润滑方式的改进等方面进行改良。

例如,采用高强度的材料可以提高轴承的载荷承受能力;通过优化保持架的结构,可以降低轴承的噪音和振动水平;通过改进润滑方式,可以提高轴承的转速限制。

摘要:本设计是综合深沟球轴承装配的各个步骤,根据现代机械自动化控制原理而设计的。

是一台针对深沟球轴承的综合装配机械,能够实现深沟球轴承从外环、内环、钢珠的单体到轴承装配体的步骤。

解决了由于手工装配带来的诸如清洁度、装配精度和锈蚀等许多问题。

本机械大量的运用了PLC控制液压气压元件实现运动,机构较为复杂。

本设计是只针对机械结构部分的设计,主要由以下几部分组成:1.入钢珠装置;2分钢珠装置;3入保持器及保持器组合装置;4铆接装置;5铆接检测装置;6轴承传送装置。

关键词:入钢珠分钢珠保持器检测装置传送装置Abstract:This design is compeleted by synthesizing each process of assembling the deep groove ball bearing and by following the modern mechanical automation control theory.It is one integrated assembling machine specially for deep groove ball bearing, and it can carry out all the process of the deep groove ball bearing, from the monomer like the outer ring, the inner rim and the steel ball to the assembled bearing.It solves many problems, such as the cleanliness, the assembly precision and the corrosion which is caused by manual setting.This machine utilizes massive PLC controlled hydraulic and barometric pressure parts to achieve movement,thus the framework is much more complex..This design is only for the mechanical part and is mainly composed by the following several parts:1.the steel ball entering installment;2.the steel ball separating equipment;3.the retainer entering and retainer aggregate unit;4.the riveting device;5.the riveting detector set;6.the bearing transport unit.Key Words:Steel ball entering; Steel ball separating; Retainer; Detector set; Transport unit毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

深沟球轴承设计计算

Ⅰ.编制说明:

1.沟道曲率半径必须满足Rimax<0.52Dw,Remax<0.53Dw,且Rimax<Remin,取单向加公差。

2.外圈沟道直径De的名义尺寸一律加上轴承基本组径向游隙的平均值,即De=di+2Dw+U,U=(Umin+Umax)/2(见附表3),以提高装配率。

Ⅱ.适用范围:

1.密封深沟球和带防尘盖深沟球轴承设计纳入本设计方法.适用于

100,200,300系列轴承外径30~180mm的带单面或双面密封的接触式、非接触式密封深沟球轴承和带防尘盖的深沟球轴承.

2.密封设计以外圈带密封槽、内圈光挡边的接触式密封球轴承为基础,非接

触式密封球轴承的代号,在接触式密封球轴承代号后加:K,以资区别.

例:180204表示接触式密封球轴承,180204K表示非接触式密封球轴承. Ⅲ.引用标准:

1. GB/T 276-1994 滚动轴承深沟球轴承外形尺寸

2. GB/T 274-2000 滚动轴承倒角尺寸最大值

3. GB/T 7811—1999 滚动轴承参数符号

4. GB/T 307.1-1994 滚动轴承向心轴承公差

5. GB/T 308-2002 滚动轴承钢球

6. GB/T 6391-1995 滚动轴承额定动载荷和额定寿命

7. GB/T 7811-1999 滚动轴承参数符号

8. JB/T 10239-2001 滚动轴承深沟球轴承卷边防尘盖技术条件

9. JB/T 10239-2001 滚动轴承零件冲压保持架技术条件

10. CSBTS TC98.56-1999 滚动轴承零件深沟和角接触球轴承套圈公差

11. CSBTS TC98.58-1999 深沟和角接触球轴承套圈沟形公差

12. CSBTS TC98.64-1999 深沟及角接触球轴承套圈沟道圆形偏差

设计轴承型号:6020

一. 轴承的基本(外形)尺寸的确定

依据型号算d,查GB(GB 276-1994,GB 274-2000) 可知D、B、r

1.轴承公称内径d=100.0(mm)

2.轴承公称外径D=150.0(mm)

3.轴承公称宽度T=2

4.0(mm)

4.轴承单向最小倒角rsmin=1.5(mm)

二、滚动体直径的设计

1.钢球直径Dw按下式计算:

Dw=Kw (D-d)

Kw分档取值见表1,Dw的取值精度为0.001.

计算出Dw后,应从表2中选取接近计算值的标准钢球尺寸.

表1 Kw值

直径系

100 200 300 400

列d(mm)

d≤35 0.24~0.30 0.24~0.31 0.25~0.32 0.28~0.32

35<d≤120 0.30~0.32 0.30~0.32 0.30~0.33 0.30~0.32

20<d≤240 0.29~0.32 0.28~0.32 0.29~0.32 0.25~0.30

标准钢球直径Dw mm 见GB/T 308-2002 滚动轴承钢球

2.钢球与保持架中心圆直径Dwp

Dwp=0.5 (D+d) Dwp的取值精度为0.01

3.球数 Z:Z=

Dwp

Dw/

sin

21

Φ+1

表2 Φ角限制条件 (上限) 直径系列100 200 300 400

Φ不大于195°194°193°192°

4.实取填球角Φ :Φ=2(Z-1)Sin-1(Dw/Dwp)

三.套圈的设计

1.沟道曲率半径R(Ri,Re)

内圈沟道曲率半径Ri=fi Dw

外圈沟道曲率半径Re=fe Dw

内圈沟道曲率系数 fi≈0.515

外圈沟道曲率系数 fe≈0.525

表3 Ri及Re的公差 mm

Dw 超过- 6 10 18 24 30 40 50 到 6 10 18 24 30 40 50 60

公差0.03 0.04 0.06 0.09 0.12 0.14 0.18 0.22 2.沟道直径di,De

内圈沟道径di=Dwp-Dw

外圈沟道径De=di+2Dw+u

式中基本组径向游隙平均值u=(umin+umax)/2 按GB4604-84 规定附表3 圆柱孔深沟球轴承基本组径向游隙值μm

Dw 超过 2 6 10 18 24 30 40 50 65 80 100 120 140 160 180 到 6 10 18 24 30 40 50 65 80 100 120 140 160 180 200

umin 2 2 3 5 5 6 6 8 10 12 15 18 18 20 25 umax 13 13 18 20 20 20 23 28 30 36 41 48 53 61 71 表4 di与De的公差 mm

d 超过—30 80 120 180 250 315 到30 80 120 180 250 315 500

di及De的公差±0.015 ±0.02 ±0.025 ±0.03 ±0.04 ±0.05 ±0.06 3.沟位置 a(取值精度0.1): a=B/2

内圈沟位置ai与外圈沟位置ae取相同值,即ai=ae=a

表5 a的公差 mm

d 超

过

—10 18 30 50 80 120 180 250 315 到10 18 30 50 80 120 180 250 315 400

a的公差±0.015 ±0.02 ±0.025 ±0.03 ±0.04 ±0.045 ±0.05 ±0.06 ±0.065 ±0.07 ±4.套圈档边直径d2,D2(取值精度0.1):

内圈档边直径d2= d2=di+Kd Dw

外圈档边直径D2= D2=De-Kd Dw

表6 Kd 值

直径系列*100 *200,300 400

Kd 0.35 d≤25 0.35

0.4

d>25 0.4

*100,200系列轴承,当D<32mm,采用带爪保持架时,Kd可取小到0.30 表7 非引导挡边与引导挡边公差 mm

d2,D2 超过10 18 30 50 80 120 180 250 315 400 到18 30 50 80 120 180 250 315 400 500

非引导挡边公差d2 -0.18 -0.21 -0.25 -0.3 -0.35 -0.4 -0.46 -0.52 -0.57 -0.63 d2 0.18 0.21 0.25 0.3 0.35 0.4 0.46 0.52 0.57 0.63

引导挡边公差d2 -0.035 -0.045 -0.05 -0.06 -0.07 -0.08 -0.09 -0.1 -0.12 -0.12 d2 0.035 0.045 0.05 0.06 0.07 0.08 0.09 0.1 0.12 0.12

5.装配倒角r及非装配倒角r3,r8的尺寸及其公差,根据最单向倒角rsmin的尺寸

按附表6选取.

6.标志,标志尺寸(取值精度0.1)

轴承通常在外圈端面上标志,内圈不标志.

为区分基准面,可在内圈非基准端面上标志””或”-”等标识符号,

以资区别.

标志面有效宽度hw

hw=

2

max)

8

2

max

2

(

)

max

2

(r

D

rs

D+

-

-径

标志中心圆直径Dk

Dk=

2

max)

8

2

max

2

(

)

max

2

(r

D

rs

D+

+

-径

对400系列轴承式中r8改为r3

标志字体高根据hw按表8选取,同一内径和尺寸系列的轴承,标志中心圆直径与字体高应一致.

表8 标志标准字体高 mm

标志中心

圆直径

Dk

标志面有

效宽度hw

超过—30 50 80 120 150 200

超过

到

到30 50 80 120 150 200 —

0.8 1.2 0.7 0.7 0.7 1 1 ——

1.2 1.8 0.7 0.7 1 1 1-1.5 1-1.5 —1.8 3 1 1 1-1.5 1-1.5 1.5-2 1.5-2 —。