深沟球轴承优化讲义设计3

- 格式:ppt

- 大小:1.03 MB

- 文档页数:4

深沟球轴承优化设计一、定义:深沟球轴承优化设计,是指在给定的轴承外形尺寸的条件下,寻求合理的轴承内部结构尺寸,使轴承的承载能力、性能都达到最佳。

(这是理想目标)承载能力以其额定动负荷C r 最大来衡量。

此时接触疲劳寿命最大。

不尽合理,轴承的工况不同,对性能要求也不一样,不一定非要接触疲劳寿命最长。

例:家用电器用轴承,载荷小→疲劳寿命很长一般以噪声寿命,又如:卡车轮毂轴承。

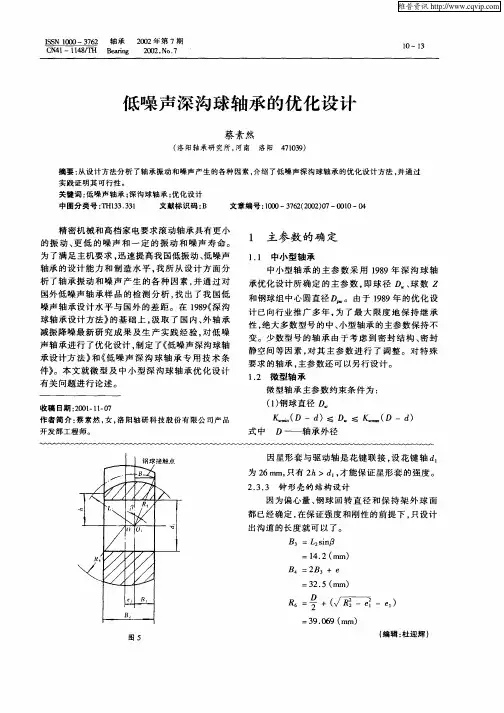

以抗断裂为主要指标……主参数:Z ,D w ,D wp 决定了C r 的大小,称它们为主参数2/3 1.8m o w w r 2/3 1.4m o w w b f Z D D 25.4mm C 3.647b f Z D D >25.4mm⎧≤⎪=⎨⎪⎩ 式中 b m 为材料系数f o 载荷系数,它与D w /D wp 值有关 此两值有标准可查。

为了使C r 最大,就是要选择一组合适的主参数,在满足一定外形尺寸的条件下,实现C r 最大。

这使是一个有约束的优化问题。

洛阳轴研所1989年完成“深沟球轴承优化统一图册”包含111种型号深沟轴承主参数值。

二 我国轴承套圈结构及结构参数设计改进 1. 外圈带游隙设计 原来零游隙设计:D e =d i +2D w选取合套率低的后果。

由于外内沟直径及钢球直径都有公差,加之轴承游隙为正值几微米~几十微米,很少能达到此值,合套后50%以上游隙不合格。

就是说,套圈内、外沟严格按设计图尺寸加工,却生产不出合格游隙的产品。

困扰轴承行业30多年。

优化设计采用外圈带游隙设计min maxe i w D d 2D 2μμ+=++(游隙平均值,min 、max 为上下限)合套率达95%以上。

2. 内外沟道不等曲率设计(而是等 设计) a 沟曲率半径:⎭⎬⎫•=•=w e e w i i D f R D f R等曲率:即f i =f e =0.515缺点:内圈接触点压力大(内圈接触区小,压力大)内圈易先损坏,轴承寿命低。

深沟球轴承设计范文深沟球轴承是一种常见的滚动轴承,主要用于支撑轴与轴承座之间的相对运动。

它由内外圈、滚动体、保持架和密封圈等组成。

深沟球轴承具有负荷能力大、转速高和使用寿命长等特点,广泛应用于机械设备、汽车和电气工程等领域。

以下将对深沟球轴承的设计进行详细介绍。

首先是载荷能力。

深沟球轴承的最重要任务是承受来自各个方向的载荷。

因此,在设计时需要评估承受的径向和轴向载荷,并确定合理的内外圈直径和滚动体数量,以满足预期的载荷要求。

其次是转速限制。

深沟球轴承的转速限制是指轴承在高速旋转时可能出现的问题,如润滑不足、温度升高等。

设计师需要考虑使用适当的润滑方式、合理的轴承材料和结构,以确保轴承在规定的转速下运行平稳。

摩擦和热量产生是深沟球轴承设计的另一个重要方面。

摩擦会导致能量损失和热量产生,因此需要在设计中减小摩擦阻力。

一种常见的方式是使用优质的滚动体和异常高硬度的滚道表面。

尺寸的设计需要考虑到安装和使用的便捷性。

轴承的尺寸应与设备的设计相匹配,确保其可靠性和使用寿命。

此外,还需要考虑安装和拆卸轴承时的便捷性,以减少维护和维修的时间和成本。

材料的选择对于轴承的使用寿命和性能有着重要的影响。

常用的轴承材料包括钢、陶瓷和塑料等。

设计师需要根据预期的工作条件和要求来选择合适的材料。

例如,在高温环境下,可以选择适用于高温的材料,以确保轴承的正常工作。

在深沟球轴承的设计过程中,还需要考虑到其他一些因素,例如密封和润滑等。

密封可以防止油脂泄漏和灰尘进入轴承,并提供额外的保护。

润滑可以减小摩擦,并在运行过程中保持轴承的稳定性和寿命。

总之,深沟球轴承的设计是一个复杂而重要的过程。

设计师需要考虑各种因素,如载荷能力、转速限制、摩擦和热量产生、尺寸和材料等,以确保轴承的性能和寿命。

在设计中,合理选择材料、确定适当的尺寸和结构,以及实施适当的润滑和密封措施都是十分关键的。

只有在综合考虑了所有这些因素之后,才能设计出满足要求的深沟球轴承。

深沟球轴承设计手册

1. 深沟球轴承的结构和工作原理,介绍深沟球轴承的结构组成、工作原理和适用范围,帮助用户了解轴承的基本原理。

2. 轴承选型,根据使用条件和要求,提供轴承的选型指南,包

括尺寸、承载能力、转速等参数的计算方法和选择原则。

3. 设计和安装,包括轴承座的设计原则、安装方法、轴承预紧

和润滑等内容,确保轴承在安装过程中能够正确运转。

4. 维护和保养,介绍轴承的维护周期、润滑方法、轴承的故障

诊断和处理方法,延长轴承的使用寿命。

5. 技术数据和图表,提供轴承的技术参数、尺寸图纸、额定载

荷等数据,方便用户在设计和使用过程中进行参考。

设计手册的编写通常由轴承制造商或相关行业协会完成,内容

丰富、权威性强。

用户可以通过阅读设计手册,了解深沟球轴承的

基本知识和使用要求,提高轴承的使用效率和安全性。

设计手册也

为轴承的设计师、工程师和维护人员提供了重要的参考依据,有助于他们更好地进行轴承的设计、选择和维护工作。

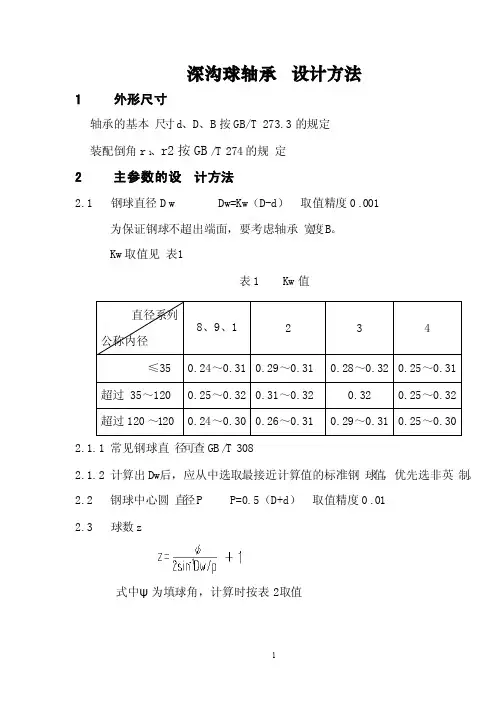

深沟球轴承设计方法1外形尺寸轴承的基本尺寸d、D、B按GB/T 273.3的规定装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离ab应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径R i Ri≈0.515Dw3.2 外沟曲率半径R e Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径d i di=P-Dw3.4 外滚道直径D e De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

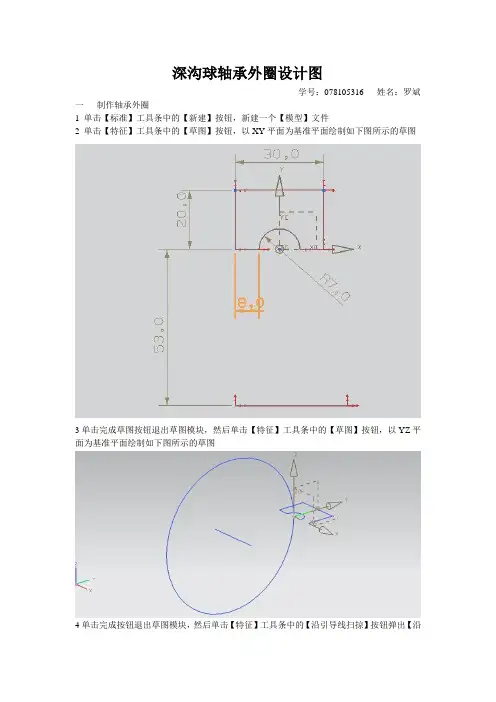

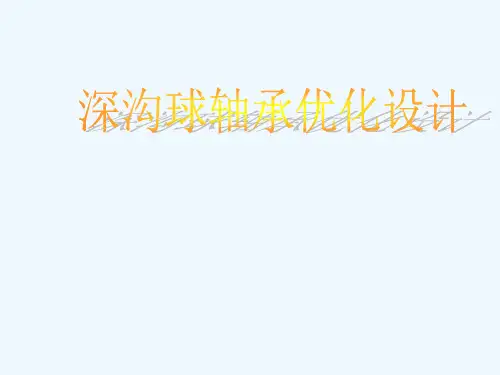

深沟球轴承外圈设计图学号:078105316 姓名:罗斌一制作轴承外圈1 单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2 单击【特征】工具条中的【草图】按钮,以XY平面为基准平面绘制如下图所示的草图3单击完成草图按钮退出草图模块,然后单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下图所示的草图4单击完成按钮退出草图模块,然后单击【特征】工具条中的【沿引导线扫掠】按钮弹出【沿引导线扫掠】对话框,同时框选途中的草图,选择引导线然后单击确定按钮完成扫掠操作,轴承外圈大体轮廓已经形成5单击【特征】工具条中的【边到角】按钮,设置倒圆半径为“2”,对轴承外圈棱边进行倒圆操作二轴承内圈1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以XY平面为基准平面绘制如下所示的草图3单击完成按钮退出草图模块,然后单击【特征】工具条中的【回转】按钮弹出【回转】对话框。

选择下图所示的草图曲线作为回转体的截面几何图形。

4指定下图所示的直线作为旋转中心轴,此时绘图区中会显示回转体的预览图形。

5单击确定按钮完成轴承内圈的设计,同样进行边圆角操作并对其保存三滚动体1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下图所示的草图3单击完成草图按钮退出草图模块,然后单击【特征】工具条中的【球体】按钮,在弹出的【球体】对话框中选择“直径和圆心”的方式绘制,设置球体直径为“10”,选择草图绘制的点为球心创建球体。

4单击【编辑】中的变换按钮,弹出对话框,选择圆形阵列表框中进行如下图所示的设置7单击确定按钮弹出【变换】参数对话框,在该对话框中进行如下图所示的设置制按钮,绘图区中就会显示变换结果四保持架1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下所示的草图3单击完成按钮退出草图模块,然后单击【特征】工具条中的【球体】按钮,在弹出的【球体】对话框中选择“直径和球心”的方式绘制,设置球体直径为“14”,选择草图绘制的点为球心创建球体的草图5单击完成按钮退出草图模块,单击【特征】工具条中的【拉伸】按钮弹出【拉伸】对话框,然后选择刚才绘制的大圆形作为拉伸截面几何图形,然后再【限制】列表框的【开始】下拉列表中选择【对称值】选项,并在其下方的【距离】文本框中输入“4”,在【终点】下拉列表中的选项随之变成同样的设置6单击确定按钮,形成的拉伸特征如下图7单击【特征操作】工具条中的【求和】按钮,将球体和拉伸实体合二为一。

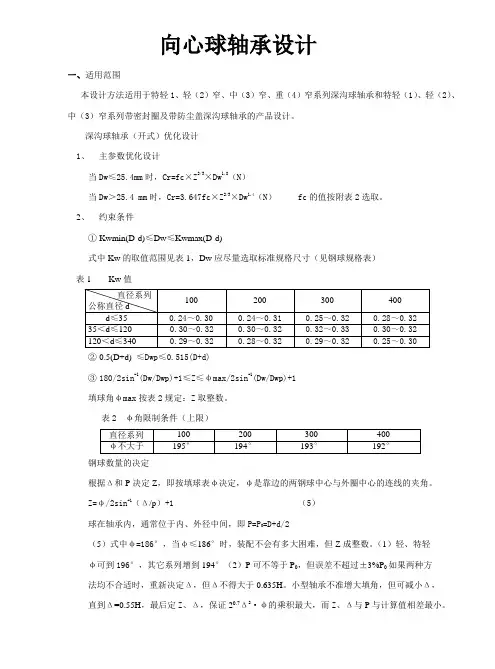

向心球轴承设计一、适用范围本设计方法适用于特轻1、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

深沟球轴承(开式)优化设计1、主参数优化设计当Dw≤25.4mm时,Cr=fc³Z2/3³Dw1.8(N)当Dw>25.4 mm时,Cr=3.647fc³Z2/3³Dw1.4(N) fc的值按附表2选取。

2、约束条件①Kwmin(D-d)≤Dw≤Kwmax(D-d)式中Kw的取值范围见表1,Dw应尽量选取标准规格尺寸(见钢球规格表)表1 Kw值②0.5(D+d)≤Dwp≤0.515(D+d)③180/2sin-1(Dw/Dwp)+1≤Z≤φmax/2sin-1(Dw/Dwp)+1填球角φmax按表2规定:Z取整数。

表2 φ角限制条件(上限)钢球数量的决定根据Δ和P决定Z,即按填球表φ决定,φ是靠边的两钢球中心与外圈中心的连线的夹角。

Z=φ/2sin-1(Δ/p)+1 (5)球在轴承内,通常位于内、外径中间,即P=P0=D+d/2(5)式中φ=186°,当φ≤186°时,装配不会有多大困难,但Z成整数。

(1)轻、特轻φ可到196°,其它系列增到194°(2)P可不等于P0,但误差不超过±3%P0如果两种方法均不合适时,重新决定Δ,但Δ不得大于0.635H。

小型轴承不准增大填角,但可减小Δ,直到Δ=0.55H,最后定Z、Δ,保证20.7Δ2²φ的乘积最大,而Z、Δ与P与计算值相差最小。

3、套圈的设计(1)内沟曲率半径Rr=fi²Dw=0.515²Dw(2)外沟曲率半径Re= 0.525²Dw表3 Ri及Re的允差(3)沟道直径di,De(取值精度0.001,允差按表4)内圈沟道直径di=Dwp-Dw外圈沟道直径De=di+2Dw表4 di与De的允差(4)沟位置a(取值精度0.1,允差按表5)a=B/2 内圈沟位置a与外圈沟位置a取值相同。

深沟球轴承的计算机造型技巧韩宝玲,罗庆生,张松添(汕头大学,广东 汕头 515063)摘要:3D S tudio M AX软件造型功能强大、拟实效果突出,能帮助设计人员更好地掌握所设计产品的技术细节和结构关系。

本文以深沟球轴承的辅助造型为例,介绍了3D S tudio M AX软件在工业产品辅助设计过程中的应用方法与技巧。

关键词:深沟球轴承;计算机;设计;造型中图分类号:TH133.33 文献标识码:B 文章编号:1000-3762(2002)12-0004-03 Computer Modeling Technique of Deep G roove B all BearingH AN Bao-ling,LUO Qing-sheng,ZH ANG S ong-tian(Shantou University,Shantou515063,China)Abstract:The3D S tudio M AX s oftware has powerful m odeling function,virtual practice effect is evident and well help designer to command technique detail and structure relation for designed product.The example of aided m odeling for single row deep groove ball bearing is given in the paper,and applicable method and technique of3D S tudio M AX in aided design procedure for industry product is introduced.K ey w ord:deep groove ball bearing;computer;design;m odeling1 深沟球轴承的计算机拟实造型方法与步骤为了能制作出结构正确、造型逼真的滚动轴承,笔者利用3DS M AX软件进行多次拟实造型尝试,摸索出一些制作经验和调整技巧,以深沟球轴承6316为例,其具体过程和步骤如下:(1)打开并进入3DS M AX3.0软件,确定最底端的3D Snap T oggle按钮已按下(图1)。

深沟球轴承设计说明书目录引言.............................................................................................1 1、总体方案设计..............................................................................2 1.1 深沟球轴承的装配方法............................................................2 1.1.1 深沟球轴承简介...............................................................2 1.1.2 深沟球轴承的装配方法......................................................3 1.1.3 深沟球轴承的装配工艺过程................................................5 1.1.4 装配前轴承内\外圈的等级划分..........................................7 1.2 深沟球轴承装配机的总体设计...................................................9 1.2.1 深沟球轴承装配机的设计思路.............................................9 1.2.2 全自动深沟球轴承装配机结构设计整体装配图.....................10 2、装配机构及测量装置的详细设计...................................................10 2.1 入钢珠机构的设计..................................................................10 2.2 分钢珠机构的设计及其检测......................................................12 2.3 入保持器机构的设计...............................................................14 2.3.1 入保持器A片...............................................................14 2.3.2 入保持器B片...............................................................16 2.4 组合保持器机构的设计 (17)2.5 铆接.................................................................................18 2.5.1 铆合工作原理...............................................................18 2.5.2 铆接力的计算 (21)铆接成形力的计算…………………………………………………22 2.5.32.5.4 液压缸的选择………………………………………………………23 2.5.5 铆钉铆接成形过程中对板的分布压力的计算........................24 2.5.6 铆接压力最大时铆钉的应力、应变分析..............................24 2.5.7 铆钉机松开后铆钉的应力应变分析....................................25 2.5.8 铆接的重要性与结构工艺性分析.......................................27 2.6 翻转机构的设计..................................................................32 2.7 铆接检测结构的设计 (33)第 i 页2.8 轴承传送装置的设计 (33)2.8.1 传送装置的整体设计 (33)2.8.2 传动凸轮的设计 (34)2.8.3 各个抓手头的介绍.........................................................39 参考文献....................................................................................41 谢辞..........................................................................................42 附页 (43)第 ii 页引言轴承是高精密的产品,可以说是工业之母,只有高品质的轴承,才能使机器正常的转动并充分发挥其性能,轴承在机械业界所负的使命如此重大,高精密全自动轴承装配机显得更加重要。