改善涂布白板纸松厚度的生产实践

- 格式:pdf

- 大小:299.37 KB

- 文档页数:3

涂布改善报告模板范文1. 背景介绍近年来,我公司积极推进涂布生产线的改善工作,通过对涂布生产线的各个环节进行分析和优化,提高了生产效率,降低了生产成本,提升了产品质量。

本报告将对涂布生产线的改善工作进行总结和分析,为日后的涂布改善工作提供参考。

2. 改善目标和措施2.1 改善目标针对当前涂布生产线存在的问题,我公司制定了以下改善目标:1.提高生产效率,降低生产成本。

2.提升产品质量,降低不良品率。

3.减少人力投入,提高生产自动化水平。

2.2 改善措施为实现以上改善目标,我公司采取了以下措施:1.优化涂布生产线的流程,减少浪费环节,提高生产效率。

2.引进先进的涂布设备,提升产品质量,降低不良品率。

3.通过自动化控制系统,减少人力投入,提高生产自动化水平。

3. 改善效果分析3.1 生产效率提高经过改善后,涂布生产线的生产效率得到了显著提高。

采用优化后的流程后,每天的生产能力增加了20%,生产线的稼动率从原来的80%提高到95%以上,有效地降低了生产成本。

3.2 产品质量提升在引进先进的涂布设备的同时,我公司加强了对生产过程的监控,通过改进涂布参数,优化涂布工艺,有效地降低了不良品率。

现在,通过对生产线上的产品进行抽检,发现不良品率已降至1%以下。

3.3 人力投入减少通过自动化控制系统的引入,我公司减少了人力投入,并提高了生产的自动化水平。

现在,只需2个工人就能完成原来5个工人的工作量,有效地降低了人力成本。

4. 总结和展望通过对涂布生产线的改善工作,我公司实现了生产效率的提升、产品质量的提升和人力投入的减少。

虽然当前的改善工作已经取得了良好的效果,但我们深知改善工作是一个不断迭代的过程。

在未来的工作中,我们将会持续关注涂布生产线的工艺和技术动态,不断引进先进设备和技术,提高生产效率和产品质量,为公司的发展贡献更多力量。

改善涂布白板纸印刷适性的一点体会赵 艳 卿喜龙(广州威达高实业有限公司广州510280)1 前 言 涂布白板纸主要用途是用于较高档的商品包装,如玩具、鞋类、烟酒类、化妆品类等。

随着人民物质和文化生活水平的不断提高,审美意识的不断增强,对包装纸板印刷效果提出了越来越高的要求。

不但能满足印刷向高速化、多色化、自动化方向发展,还能满足在不同印刷条件下,都能得到高质量的精美印刷品。

涂布白板纸除了其必须具备的适于包装的特性外,一个关键性的指标就是印刷适性,纸张的印刷适性是指纸张能适应油墨、印版及印刷条件的要求,保证印刷作业顺利进行,并获得优质印刷品所必备的条件。

我公司生产涂布白板纸近两年来,客户反映了一些印刷质量问题,经过工程技术人员的努力,不断从工艺、操作上改进,使产品质量不断进步,走向稳定。

这些印刷质量问题有:不上油墨、吸墨不匀、离层(起泡)等。

2 对涂布白板纸印刷适性要求的几个主要方面 涂布白板纸在胶版平版印刷中决定印刷适性的重要性质有:1.外观:白度、亮度、色泽、光泽度和不透明度;2.结构特性:尺寸的稳定性、抗拉毛、孔隙度、内结合强度、抗张强度、耐破度和撕裂度;3.表面特性:表面尘埃、表面强度、油墨吸收性、平滑度和两面差;4.其它的重要特性:纤维排列方向、抗摩擦、抗返黄、抗老化、挺度、粘合力、p H、抗水、纸板水份含量和批纸的均一性等;3 常见印刷质量问题原因分析及解决方法3.1 不上油墨在生产初期,曾有客户反映部分纸板不上油墨,其表现为纸板本身表面发亮,有油感,吸油墨不良。

从纸板本身来分析,涂层表层太封闭,孔隙率低,不易吸墨。

根据这种情况,我们采取了以下措施:(1)在保证足够的涂层强度下,适当减少涂料中胶乳的用量;(2)胶乳由原来的高光泽改为低光泽胶乳;(3)涂料中配用适当的煅烧瓷土。

经过多次不断调整,解决了纸面不上油墨的印刷故障。

3.2 印刷不均匀印刷不均匀性是指印刷密度或印刷光泽度的不均一性。

涂布生产总结范文5篇第1篇示例:涂布生产总结范文一、总结文涂布生产是制造业中的一个重要环节,为了更好地提高涂布生产效率和质量,我们对过去一段时间的生产情况进行了总结和分析,希望通过这次总结可以找到问题所在,提出合理化建议,使生产工作更加规范化、制度化和科学化,为企业的发展提供有力的支撑。

二、生产情况分析1.生产效率分析:我们对涂布生产线的整体生产效率进行了综合评价,发现生产效率较低,主要原因是设备老化、技术不过关、生产管理不到位等。

这直接影响了产品的生产进度和品质。

2.质量分析:近期生产出现了一些质量问题,主要表现为产品出现起皱、脱落、漏涂等问题,导致产品合格率下降,客户投诉增多。

通过分析发现,主要是生产人员操作不规范、设备维护不当等原因导致的。

三、存在的问题1.设备老化:部分生产设备已使用多年,出现了频繁故障和效率低下的情况。

2.技术不过关:部分生产人员技术水平较低,无法对设备进行有效操作,导致产品质量不稳定。

3.生产管理不到位:生产计划安排不合理,生产过程中缺乏有效的监督和管理措施。

四、改进措施1.设备更新:对老化严重的设备进行及时更换更新,提高设备的自动化程度,减少人为操作对产品质量的影响。

2.技术培训:加强对生产操作人员的技术培训,提高操作人员的技术水平和操作规范。

3.加强管理:合理安排生产计划,明确生产任务,加强对生产过程的监督和管理,确保产品质量。

4.改进工艺:对生产工艺进行改进,提高生产效率和产品质量,降低生产成本。

第2篇示例:涂布生产总结范文一、涂布生产概况涂布生产是指在不同类型的基材上进行涂覆、印刷或覆膜等工艺,以实现产品的特定功能和外观效果。

涂布生产广泛应用于包装材料、建筑材料、印刷品、地板材料等领域。

随着科技的不断发展,涂布生产技术也不断更新换代,为各行业提供了更多的选择和可能性。

1. 精确控制:涂布生产可以在基材表面形成均匀、精确的涂层,保证产品的质量和稳定性。

2. 多样化:涂布生产可以根据客户需求,实现不同颜色、不同材料的涂覆和印刷,满足市场需求。

涂布白纸板常见纸病的分析和处理无言nbsp涂布白纸板常见纸病的分析和处理涂布白纸板常见纸病的分析和处理1.光泽度下降由颜料、胶粘剂及助剂所组成的涂料赋予纸面以光泽度, 它是影响纸板印刷质量的一个重要指标。

光泽度下降,应从如下五个方面找原因:1.1 涂料变化粘度、固含量是否下降涂布量是否足够。

1.2 调整软压光参数检查软压光机热辊温度、压力是否正常,利用涂料中的胶粘剂在高温下的可塑性来提高光泽度。

1.3 检查涂料操作:颜料的分散, 助剂添加是否准确。

1.4 检查原纸施胶度:施胶度过低,会引起涂料中胶粘剂迁移过量,光泽度下降。

1.5 在以上措施无效时, 重新调整涂料配方从颜料配比、分散剂选择、助剂添加量等方面着手。

2.纸面匀度不好纸板表面匀度不好可分为面层浆料本身分布不均匀和衬、芯浆料分布不匀在纸面反映出来两种。

一般来说有三大影响因素:一是浆料自身絮聚,二是纸机操作不当,三是成形脱水不均匀。

2.1 从浆料来看:湿部化学药品的添加,尤其是湿、干强助剂的添加;浆料Zeta电位的影响;浆料pH值的影响;纤维原料的配比;浆料打浆状况;浆料(面浆)加填状况;上网浓度等因素均会影响到浆料的絮聚。

2.2 检查上网操作是否正常:浆网速比是否适应,网前筛的脉冲,多支管布浆器回流浆量是否合适, 匀浆辊、堰板辊转速是否配置恰当等。

2.3 从浆料脱水查找问题:成形网、毛毯的清洁状况,各道高压喷淋水是否正常,真空脱水箱面板、真空管路有否堵塞,真空盲孔脱水辊的排水情况等。

2.4 纸板水分过大, 在线压力过大时容易造成压花, 导致匀度不好。

2.5 涂料遮盖性能下降以及纸板表面色调偏蓝色调时,更容易显示出匀度不好。

3.纸板水分不合格纸板的水分对纸板的许多物理和外观指标有着直接的联系。

影响纸板水分的主要因素可分为下面几种:3.1 烘缸蒸汽状况。

烘缸蒸汽的压力以及蒸汽的质量直接影响传热效率。

3.2 湿纸进缸水分。

调整方法主要有调整各道预压、主压压力,检查浆料的滤水性,调整打浆状况及原料配比,检查网、毯的清洁状况。

涂布白板纸生产中的常见纸病分析及对策吴琼刘泽华【摘要】摘要【期刊名称】天津造纸【年(卷),期】2015(000)001【总页数】5【关键词】涂布白板纸纸病原因及对策生产实践引言涂布纸是在纸张表面涂布覆盖一层对油墨有良好吸收性的涂料,以便得到具有良好的均匀性和平滑度的纸面,同时提高纸张的白度、光泽度,改善纸张油墨吸收性和不透明度,从而改善纸张的适印性,提高印刷效果、弥补原纸本身的缺陷。

涂料多以高岭土、碳酸钙、硫酸钡和二氧化钛等白色颜料为主体,加上各种胶黏剂以及根据需要配入各种化学辅助剂而调制成,按一定量均匀地涂布覆盖在纸或纸板表面上,再经整饰加工形成满足多种需求的涂布纸[1,2]。

凡在纸上残存有不符合规定标准的部位、不利于使用者统称为纸病。

无论是纸页本身的外观质量还是成件纸的外观质量,都在不同程度上影响着纸的使用。

外观质量差不但会降低纸张的使用价值和印刷成品率,严重时还会使纸张成为废品。

另外,纸张中个别严重的外观纸病如硬质块(夹异物、涂料渣等),在印刷时还会轧坏印版和胶辊,造成对印刷设备的损坏。

在纸机运转、纸张生产的过程中每一个环节的不正常运行都会对成纸产生影响,从而产生不同的纸病。

纸病的产生不但使成品纸降低等级,还会降低纸厂经济效益,同时也给后续印刷厂印刷带来不便,重者还会造成较大经济损失[3-5]。

了解纸病,对生产者来说,可以改进工艺,提高产品质量;对使用者来说,可以降低成本,增强工作效率,最终达到实现经济效益之目的。

纸病的产生,大体可分为“内因纸病”和“外因纸病”。

内因纸病涉及范围广,主要是在纸的生产中引发的,可能有以下原因:①工艺条件不稳定;②设备维护不当;③纸机部件(如网部、毛布等)有问题未被发现;④生产管理不善;⑤现场操作出错等。

相对而言,外因纸病的发生原因就简单得多,主要是环境条件的变化、岗位不慎失误造成的[6]。

以国内某公司PM34号机为例。

该机年产量60万吨,目前生产产品单面涂布灰底白板纸、双面涂布白板纸、牛底白等。

原料不同、生产规模不同、纸板种类和质量要求不同,其制浆工艺则不同,如涂布挂面箱板纸的生产,面层自然采用本色KP或BKP浆,但使用商品浆和自制浆的制浆方式又完全不同,使用商品木浆则只存在碎解、除砂、疏解、打浆配料等简单工艺,而使用自制浆则需要全套的Kp法制桨工艺和相应的配套设施,在Kp法工艺方面,规模大小其工艺方式也不尽相同,就蒸煮方式而言,分为间歇蒸煮和连续蒸煮。

在其底层既可采用半化浆,又可采用废纸为原料,显然其流程是不一样的,图2 为连续式的化学浆和半化浆生产流程示意图。

对于涂布白板纸制浆工艺来说,白底、灰底或浅灰底白板的制浆工艺就不同,在技术和节能方面,现已呈现出向高中浓技术发展的趋势。

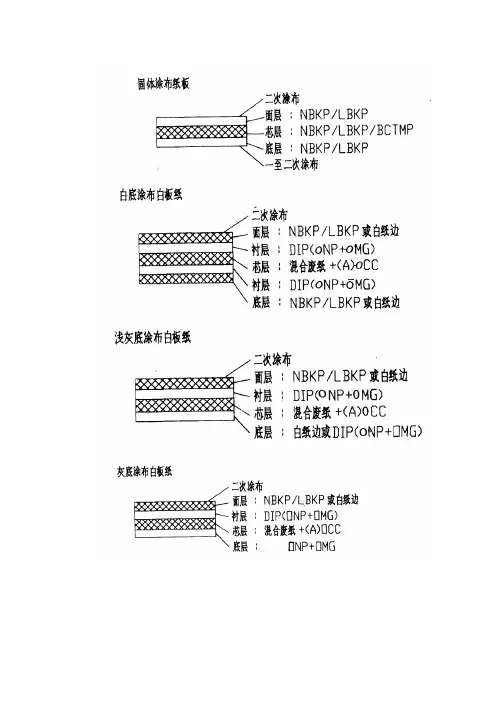

白板纸为多层复合纸板,其面层采用的是进口BKP浆,对粗纸板而言,衬、芯、底多采用废纸为原料,其结构主要不外乎面十衬十芯+ 底/ 面+ 衬十芯+ 衬十底(白底)/ 面+ 芯+ 底几种形式,按照传统的工艺,白板纸是必须具备衬层的,但现在一些投资者考虑到投资限制同时又技术可行的现实,已经有不使用衬层浆来生产白板纸,如我院设计的江阴造纸厂 5 万吨/ 年涂布白板纸(白、灰底)工程,即是采用了一套完全没有衬层的灰/ 白底涂布白板纸生产线。

对于废纸的处理,在纸板生产中主要有四条生产线,即衬层脱墨生产线、底层ONP处理线、芯层混合废纸+ (A)OCC处理线、面层生产线(BKP或白纸边)。

1、衬层脱墨生产线衬层原料均使用旧报纸、杂志书刊及含油墨的办公废纸等,经过高浓碎解一除砂一筛选疏解一脱墨浮选一洗涤一打浆配料等工序,通过皂化物、脱墨剂的化学作用将油墨粒子与纤维分离,再采用物理的方法,依照其比重不同,通过浮选机(或洗涤机)脱除油墨。

典型的脱墨方式有浮选法和洗涤法两种,浮选法适宜脱除50一100 微米的油墨粒子,洗涤法的油墨粒子脱除可达20 微米以下,但因后者耗水量过大,废水难处理,纤维流失高达15 一20 %而多采用浮洗法,当然,在处理采用水基苯胺印刷的旧报纸时,洗涤法就显示出其能脱除0.2一1.0 微米水基油墨粒子的特点,洗涤法和浮选法的优劣在一些杂志中曾作报道,本文不再赘述。

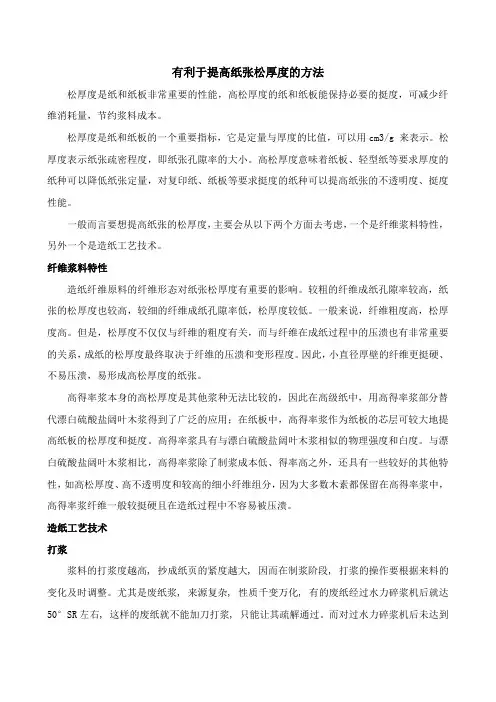

有利于提高纸张松厚度的方法松厚度是纸和纸板非常重要的性能,高松厚度的纸和纸板能保持必要的挺度,可减少纤维消耗量,节约浆料成本。

松厚度是纸和纸板的一个重要指标,它是定量与厚度的比值,可以用cm3/g 来表示。

松厚度表示纸张疏密程度,即纸张孔隙率的大小。

高松厚度意味着纸板、轻型纸等要求厚度的纸种可以降低纸张定量,对复印纸、纸板等要求挺度的纸种可以提高纸张的不透明度、挺度性能。

一般而言要想提高纸张的松厚度,主要会从以下两个方面去考虑,一个是纤维浆料特性,另外一个是造纸工艺技术。

纤维浆料特性造纸纤维原料的纤维形态对纸张松厚度有重要的影响。

较粗的纤维成纸孔隙率较高,纸张的松厚度也较高,较细的纤维成纸孔隙率低,松厚度较低。

一般来说,纤维粗度高,松厚度高。

但是,松厚度不仅仅与纤维的粗度有关,而与纤维在成纸过程中的压溃也有非常重要的关系,成纸的松厚度最终取决于纤维的压溃和变形程度。

因此,小直径厚壁的纤维更挺硬、不易压溃,易形成高松厚度的纸张。

高得率浆本身的高松厚度是其他浆种无法比较的,因此在高级纸中,用高得率浆部分替代漂白硫酸盐阔叶木浆得到了广泛的应用;在纸板中,高得率浆作为纸板的芯层可较大地提高纸板的松厚度和挺度。

高得率浆具有与漂白硫酸盐阔叶木浆相似的物理强度和白度。

与漂白硫酸盐阔叶木浆相比,高得率浆除了制浆成本低、得率高之外,还具有一些较好的其他特性,如高松厚度、高不透明度和较高的细小纤维组分,因为大多数木素都保留在高得率浆中,高得率浆纤维一般较挺硬且在造纸过程中不容易被压溃。

造纸工艺技术打浆浆料的打浆度越高, 抄成纸页的紧度越大, 因而在制浆阶段, 打浆的操作要根据来料的变化及时调整。

尤其是废纸浆, 来源复杂, 性质千变万化, 有的废纸经过水力碎浆机后就达50°SR左右, 这样的废纸就不能加刀打浆, 只能让其疏解通过。

而对过水力碎浆机后未达到45°SR, 可以稍稍加刀疏解, 保证打浆度的稳定, 也不要过分打浆。

陕西科技大学硕士学位论文改进涂布白板纸粗糙度的途径姓名:张管社申请学位级别:硕士专业:制浆造纸工程指导教师:王志杰20040325 改进涂布白板纸粗糙度的途径摘要近几年,印刷行业向着技术先进、刚刷速度高的柔版、四版印刷方式发展,柔、凹版印刷对所使用纸的质量璎求较高,其关键质量指标…~表而粗糙度应控制在合适范同内,才能满足其使用要求,资料表明,要完个适麻柔、l”IIN印刷要求,纸的表而粑度必须控制到1_5um以下。

本文利用某公司2400自板纸机进行存线7fi产‟戈聆,研究了在线各生产工序,I:艺条件的改变及~T:艺控制的变化,剥涂布白板纸表而孝H糙度的影响。

结果表明,改善涂布白板纸表而粗糙度的有效途径是:对原纸表而进{了表而施胶,降低原纸表而的粗糙度,优化涂料配方,使涂判对涂布设符及原纸柏.-定的适应性,对原纸及涂布后纸而进行有效的帮饰处理。

在降低原纸表丽粗糙度的过程吖i,驳有效的卜艺方案足:f1)原纸水份必须稳定控制在合适的范围内,综合考虑成纸的≥E它质量指标,原纸水份应控制在7.5—8.5%之间,这样不仅可以稳定控制原纸表而的粗糙度,成品纸表而iTJ}H糙度iij得到稳定控制.成一I始州门其它质帚指标如厚度、紧度、挺度、白度等也可得到有效控制:(2)对原纸表而进{j:表面施胶,用胶料填平或消除原纸表而网状结构的间隙,从而达到降低原纸表面粗糙度的日的,同时,列原纸表丽进行施胶后,ijJ捉『岛原纸的表丽强度,使其更适应丁【=|J刷哽求:(3)合理控制浆料配比及打浆质帚,使浆料中纤维n勺长度集中分布在较小范…ti内,使纤维的分丝帚化度提高,这样有利r浆荆成形时纸页t1·纤维分都均匀,细小纤维肖着率高,纤维形成的网:状结构致密,从而降低纸表丽的羊H糙度:(4)使用好光压及硬压光,使其充分发挥对原纸表而的帮饰作用,以降低原纸表蠡i}的糖糍度。

在涂料配方的俅:化方而,廊做到:(1一)ATill控制涂料的固含爨,使其能适庶舌Il刀涂布的要求;(2)合理控{|;I|涂料的辩;』耍以提赢其流动性,使涂¥:}更适应j:刮刀涂布;(3)合理控制涂列的保水悻,使其在涂布搡作过穰rh涂料的质骨稳定不变,嗣时也防jf:涂布的涂层巾胶粘剂的过度迁移,降低涂层强艘;(4)稳定控制涂料麓p|{德,?匦∑涠酝勘缙渌 醋钪副臧暧跋臁?使J11j好光泽压光机,充分发挥其对涂前i纸表而f19糯饰作JTl,以降低涂布纸表嚣豹鬻耧凄,撬赢成藏纸表露憋毙泽废及涂矮鼹凌。

改进生产工艺提高涂布白纸板质量

刘睦超;陈东

【期刊名称】《中华纸业》

【年(卷),期】1999(020)005

【总页数】1页(P50)

【作者】刘睦超;陈东

【作者单位】不详;不详

【正文语种】中文

【中图分类】TS762.2

【相关文献】

1.改进过氧化苯甲酰的生产工艺提高产品质量和产量 [J], 董桂芳;杨金祥

2.改进生产工艺,提高沥青混合料质量的探讨 [J], 刘学东;江家宏;吴绥林

3.改进生产工艺提高焦化苯质量 [J], 郝洪洲;任颢

4.1,2-环戊二甲酰亚胺生产工艺改进及质量提高 [J], 李咸宇;董海长;段俊姣

5.氨基-氮杂双环盐酸盐精制生产工艺改进及质量提高 [J], 颜猛

因版权原因,仅展示原文概要,查看原文内容请购买。

浅析如何提高成纸松厚度摘要:目前市场对纸产品各指标要求越来越高,其中松厚度是比较重要的指标之一,很多纸厂都在通过各种技改或者试验解决松厚度问题。

决定纸张松厚度的因素比较多,在不进行重大设备技改情况下,可进行各类试验提高产品松厚度,进一步满足客户对松厚度指标的要求,提高产品市场竞争力。

关键词:松厚度纸杯纸叩解度漂白木粉一、现状贵糖公司造纸厂特种纸机目前生产的纸杯纸和白卡纸等松厚度不是很高,客户普遍希望造纸厂能生产松厚度高些的纸,进一步提高纸质品档次。

在现有设备情况下,在保证产品其他指标情况下,可通过对打浆叩解度调整和试用其他产品以提高成纸松厚度。

二、试验方法和实施效果(一)漂白木粉试用1.试用目的通过尝试添加漂白木粉,提高纸张的松厚度,另外在保证强度、尘埃等质量指标前提下用部分木粉代替蔗渣浆,降低生产成本。

1.试用产品(1)试用产品:漂白木粉(2)指标参数:30~90目,白度≥60%,水分≤20%(3)产品说明:由山东曹县丰浩木制品有限公司提供漂白木粉,在购买前客户提供了样本进行抄片等试验。

漂白木粉样本白度75%,经过抄片试验,添加20%以下的漂白木粉对抄片白度影响不大。

(4)采购漂白木粉时与客户协商,白度需≥60%。

实际在2021年6月份采购一车约15吨木粉到厂,到厂的木粉白度参差不齐,白度33%~75%,经挑选木粉偏黄的有175包,色相(白度)可接受的有400包。

(5)漂白木粉价格。

漂白木粉出厂价1450元/吨,运费约800元/吨,卸车、搬运、拆包溶解约200元/吨。

合计使用成本约2450元/吨。

3.使用工艺(1)试验时间:2021年7月21日日班(2)生产纸种:170gsm卷筒板纸(3)试用机台:在特种纸1#纸机试验。

(4)原料及配比:70%蔗渣浆:30%桉木浆,轻钙滑石粉(成纸灰分5%)(5)添加工艺:漂白木粉用脉冲池回收水溶解、溶解浓度5%,浸泡48小时后按5~15%的比例配入蔗渣浆叩后池。

改善涂布白板纸松厚度的生产实践卿喜龙 赵 艳(广州威达高实业有限公司,广州,510280)摘要:分析了涂布白板纸松厚度的影响因素,介绍了改善松厚度的生产实践,改善涂布白板纸松厚度主要通过在芯层中增加ON P含量以及在生产操作中适当降低各压区压力。

关键词:涂布白板纸;松厚度1 前 言涂布白板纸的用途是做包装材料,主要用于彩印制盒。

松厚度是涂布白板纸的一个重要指标。

表示纸张疏密程度,是指一定重量的纸板的体积,单位是cm3/g。

从印刷性来说,纸板首先要有一定的厚度,同样定量的纸板,松厚度越大,则厚度越大。

厚度将影响印刷纸的不透明度和可压缩性,如果纸张太薄,则难以使印刷网点完整饱满地转移到纸面。

松厚度在一定程度上是表示纸的孔隙率、松软性、透气度和吸收性的一项重要指标,因此各生产厂家都非常重视。

2 松厚度的影响因素分析及生产实践涂布白板纸松厚度主要决定于原材料的选用和生产操作工艺的控制。

2.1 原材料典型的涂布白板纸有四层结构,面层是较高白度的漂白浆(针叶木浆配阔叶浆或草浆)。

衬层是旧报纸脱墨浆、芯层是混合废纸浆,底层是旧报纸(旧报纸脱墨浆)。

在这四层结构中,面层、衬层、底层的定量变化不大,基本保持一致,维持在40-50g/m2,而芯层的定量是随纸板定量而变化的。

就目前市场上需求较多的250-350g/m2的涂布白板纸来说,芯层的定量在100-200g/m2,是四层中最厚的一层,因此芯层对松厚度来说是最关键的一层,其原料的选择对纸板的松厚度起了很重要的作用。

芯层的原料可以是购进的混合废纸,内含各种废纸,如A#3,A#6和欧洲混合报纸等,它们含有部份OCC,旧报纸,办公废纸。

芯层原料也可由OCC、白纸板切边,旧报纸,办公废纸等配成。

其中混合废纸,从纸料的化学性质看,纸浆的木素含量高,打浆时纤维不易润胀,水化和细纤维化,纤维比较粗硬,在纸张干燥过程中不易使纤维互相紧贴,故纸张紧度低。

所以木素含量高的硬浆比软浆抄成的纸松厚度大。

纸张的吸墨性能和弹性较好。

从这方面分析,BCT MP,CTM P浆比化学浆抄成纸松厚度大。

从废纸原料来分析,ONP含有大量BCTM P和CT MP,而BCTM P,CTMP多用阔叶木制浆,因此木素含量高,纤维较粗硬,在抄纸过程中不易被压紧,会给予成纸良好的松厚度。

半纤维素含量越高。

抄成的纸张厚度愈小,草类浆的半纤维素含量比较高,所以草类浆抄成的纸张松厚度较小。

OCC(old Corrugated Container)是旧纸箱废纸类,含有本色硫酸盐木浆和废纸浆,其面层多由本色硫酸盐木浆或上好的牛皮卡废纸组成,而中底层的瓦楞纸则是由质地较差的瓦楞废纸组成,回收次数多。

这些纸浆粘度大,游离度低,用来回收抄纸,成纸必然紧度大,松厚度低,尤其是国内OCC,其中的瓦楞纸含有不少的草类纤维原料,半纤维素含量高,抄成纸后松厚度小。

因此,OCC除了其含量较少的本色木浆对纸的松厚度有贡献外,其它大部分组分对松厚度没有好的作用。

所以靠OCC是难以提高松厚度的。

白板纸边,包括白卡纸切边,涂布白板纸切边,双色卡(一面白浆,一面本色浆)等,这类原料相当于白板纸厂的干损纸回抄,若买到质量档次高的纸边,也以得到一定量的好纤维,如白卡纸,都是用漂白浆板做成,这样对提高纸板的挺度会有所帮助,其中的BCTMP对松厚度改善会有所作用,而大部分此类废纸都是涂布白板纸边,其中漂白浆含量极少,大部分是循环回用的废纸和化学药品,这类物质使得浆料游离度下降,粘度增加,成纸紧度增加。

因而白板纸边基本上不能明显改善成纸的松厚度,除少数质量很好的白卡纸外,(事实上,若购得此类纸,不如用到面浆中去。

)所谓混合废纸,目前纸板厂所用的是美国#3, #6及欧洲混合废纸,此类废纸含有一定量的旧报纸,一定量的办公废纸,如欧洲混合废纸含有约30%旧报纸,50%旧杂志纸,16%的旧箱板纸,而美国#3纸含有50%旧报纸,30%杂志纸,10%旧箱板纸,有害杂质含量较高,美国#6纸含有约50%的旧报纸,40%的杂志纸,8%的旧箱板纸及少量有害杂质。

这类废纸的配用会改善成纸的松厚度,因为它会有一定量的旧报纸,有一些会有BCTM P,TM P,办公用纸,如SC,低定量涂布纸,胶印书刊纸等。

而对纯粹的办公废纸,有的厂用来脱墨之后用做面浆,也可以不脱墨、掺与面浆使用,而不太多用于芯层。

根据以上分析,ONP对抄成的纸板的松厚度贡献最大,其次是混合废纸,另外白卡纸边对松厚度改善有些帮助,而OCC,涂布白板纸切边对纸板松厚度的改善无明显的效果。

生产的实践也证明了以上分析。

我公司的年产10万吨涂布白板纸生产线投入以后的前几个月,纸板的紧度大,一般都达到0.81g/cm3以上,用户普遍反映纸簿,影响印刷质量,而且折叠时容易爆裂。

针对以上问题,我们进行了分析及试验,最后集中到原料配比上,开机以来,芯层的配比主要是白板纸切边加OCC。

我们决定改变原料配比,在芯层原料中加入30%-40%的欧洲旧报纸,结果效果明显(如表1),紧度下降到0.78g/cm3以下,满足了客户的要求。

后来在芯层配料中加入混合废纸代替纯报纸,配比适当,效果也一样,纸板紧度保持在0.75g/ cm3左右。

既节约了成本,又满足了市场需求。

而OCC和白板纸边的变化对松厚度无什么影响。

2.2 生产操作工艺的控制2.2.1 打浆浆料的打浆度越高,抄成纸页的紧度越大,因而在制浆阶段,打浆的操作要根据来料的变化及时调整。

尤其是废纸浆,来源复杂,性质千变万化,有的废纸经过水力碎浆机后就达50 SR左右,这样的废纸就不能加刀打浆,只能让其疏解通过。

而对过水力碎浆机后未达到45 SR,可以稍稍加刀疏解,保证打浆度的稳定,也不要过分打浆。

对面浆的打浆也不要过分,长纤浆可以打到40 SR以上,以利于上网均匀成形,而短纤浆则无必要打得太细,因为短纤浆纤维短,过多切断会影响其强度,大量地产生细小纤维,另外也减小它的松厚度,短纤浆打浆以35 SR左右为宜。

2.2.2 压榨部操作压榨的主要目的是脱水,但也要兼顾纸页的其它性质的要求。

压力太大,会使纸页的紧度增大,松厚度降低。

如果松厚度达不到要求的话,要在允许范围内最大限度地减轻压力,以保证最后成纸质量。

当然如果在条件允许的情况下,选用宽压区压榨,靴型压榨,就能更好地解决脱水与松厚度的矛盾。

2.2.3 压光机的操作压光包括硬压光,软压光,其作用都是提高纸页表面的平滑度,加大压力,纸页表面平滑度会提高,但其松厚度会受到影响。

要解决这对矛盾,也要根据产品质量的要求做适当的调整,如果松厚度较好,则适当加大压力,以求更好的平滑度。

如果平滑度已远远超标,则无必要加太大压力,以求最好的松厚度。

表1不同配比的纸页紧度和松厚度样品芯层纤维配比成纸紧度g/cm3成纸松厚度cm3/g120%OCC+60%白板纸边+20%损纸0.835 1.20220%OCC+60%白板纸边+20%损纸0.848 1.18320%OCC+60%白板纸边+20%损纸0.816 1.23440%OCC+40%白板纸边+20%损纸0.820 1.22540%OCC+40%白板纸边+20%损纸0.831 1.20640%OCC+40%白板纸边+20%损纸0.811 1.23720%OCC+40%旧报纸+20%白板纸边+20%损纸0.785 1.27820%OCC+40%旧报纸+20%白板纸边+20%损纸0.746 1.34920%OCC+40%旧报纸+20%白板纸边+20%损纸0.762 1.3110 20%OCC+40%混合废纸+20%白板纸边+20%损纸0.770 1.3011 20%OCC+40%混合废纸+20%白板纸边+20%损纸0.737 1.3612 20%OCC+40%混合废纸+20%白板纸边+20%损纸0.756 1.32(下转第23页)4 结 论4.1 聚合氯化铝与硫酸铝相比较,对纸浆pH值和电导率的影响非常小。

因为纸浆pH值下降很少,为聚合氯化铝在中性造纸中的应用创造了条件。

4.2 硫酸铝和聚合氯化铝用量增加,纸浆可溶电荷、表面电荷的正电性增加,而总铝浓度相同时,聚合氯化铝增加纸浆悬浮液正电性的能力更强,聚合氯化铝是比硫酸铝更为有效的阳离子聚集剂。

4.3 pH值对添加硫酸铝的纸浆表面电荷密度的影响很大,pH值增加,表面电荷的正电性降低,pH值是限制硫酸铝发挥效能的重要因素。

添加聚合氯化铝的纸浆,pH值增加,纸浆的正电性反而增加,pH 值超过6以后,CRT显著上升。

4.4 pH值对松香施胶影响较大,硫酸铝在pH低于5.5时,表现出较好的施胶效果,但pH值大5.5,施胶效果不如聚合氯化铝。

聚合氯化铝可在酸性至中性较宽的范围内进行施胶,pH值大于6.5,施胶度降低较多。

4.5 聚合氯化铝和硫酸铝均可改善纸料的留着和滤水性能,聚合氯化铝的效果更为明显。

随着pH 值的提高,聚合氯化铝和硫酸铝的助留效果均下降,但硫酸铝在中性范围内的助留效果降低幅度更大。

参考文献[1] Penny A Patton,et al,.T APPI,1993,76(8):107[2] William E.Scott.Principles of wet end chemistry.TAPPIPRESS,Atlanta,1996.[3] Wortley B.Pulp and Paper,1990,64(11):131[4] M ichael R.Proc.1992,Papermakers Conference.TAPPI PRESS,1992.479p[5] 陈夫山.天津轻工业学院博士论文,1998.Comparison of Properties between Alum and PACH u Fang1 Chen Yunzhi2 X ie L aisu2(1.Qiqihaer University,Qiqihaer,161006;2.T ianjin Institute of Light Industry,Tianjin,300222)Abstract:To evaluate the properties of alum and PAC used as aids of sizing,drainage and retention,it is necessary to study the charge characteristic of the stock added alum and PAC.T he properties of alum and PAC are com-pared in this paper in terms of charge analysis using colloid titration technique.Firstly,the effect of alum and PAC on pH and conductivity is studied.Secondly,the effect of dosag e of alum and PAC on charge of pulp is stud-ied.Thirdly,the effect of pH on charge of pulp in w hich same amount of alum and PAC has been added is stud-ied.Finally,properties of retention,drainage and sizing of the pulp added the tw o aluminum compounds are com-pared.The results show that PAC is a more effective cationic coagulant than alum.Key words:alum;PAC;charge;colloid titration(上接第43页)3 小 结涂布白板纸的松厚度主要取决于芯层的纤维结构和生产工艺操作。