焦油渣配煤的炼焦试验

- 格式:doc

- 大小:42.00 KB

- 文档页数:6

焦粉配焦油渣炼型焦实验一、焦炭工业分析实验1、实验内容对焦粉进行工业分析。

2、实验目的测定焦粉的水分、灰分、硫分、挥发分、固定碳。

3、实验仪器设备干燥箱、浅盘、玻璃称量瓶、干燥器、分析天平、电子天平、箱形高温炉、灰皿、挥发分柑祸、柑锅架、KZDL-4型快速智能定硫仪、分析天平、舟皿。

4、实验方法及步骤1.1、焦炭制样将焦粉样品用密封式制样机进行制样,将其研磨至0.2mm以下,然后研磨后的样品用广口瓶贮存。

2.1、焦炭水分测定方法简介称取一定质量的焦炭试样,置于干燥箱中,在一定的温度下干燥至质量恒定。

以焦炭试样的质量损失计算水分的百分含量。

2.2、试验步骤①全水分的测定a 、用预先干燥并称量过的浅盘称取粒度小于13mm 的试样约500g(称准至1g ) , 铺平试样,b 、将装有试样浅盘置于170 一180 ℃的干燥箱中,lh 后取出,冷却5min ,称量。

c 、进行检查性干燥,每次10min ,直到连续两次质量差在lg 内为止,计算时取最后一次的质量。

②分析试样水分的测定a 、用预先干燥至质量恒定并己称量的称量瓶迅速称取粒度小于0 . 2mm 搅拌均匀的试样1 士0 . 05g(称准至0 . 0002g) ,平摊在称量瓶中。

b 、将盛有试样的称量瓶开盖置于105-110 ℃干燥箱中干燥1h ,取出称量瓶立即盖上盖,放入干燥器中冷却至室温(约20min ) ,称量。

c 、进行检查性干燥,侮次15min ,直至连续两次质量差在0 . 001g内为止,计算时取最后一次的质量,若有增重则取增重前一次的质量为计算依据。

2.3、试验结果的计算 ① 全水分按式(l )计算: 1001⨯-=mm m M t (1)=式中:t M —焦粉试样的全水分含量,% m —干燥前焦炭试样的质量,g 1m —干燥后焦粉试样的质量,g ②分析试样的水分按式(2)计算:1001⨯-=mm m Mad(2)=式中:ad M —分析试样的水分含量,% m —干燥前分析试样的质量,g 1m —干燥后分析试样的质量,g3.1、焦炭灰分测定方法简介称取一定质量的焦炭试样,于815℃ 下灰化,以其残留物的质量占焦炭试样质量的百分数为灰分含量。

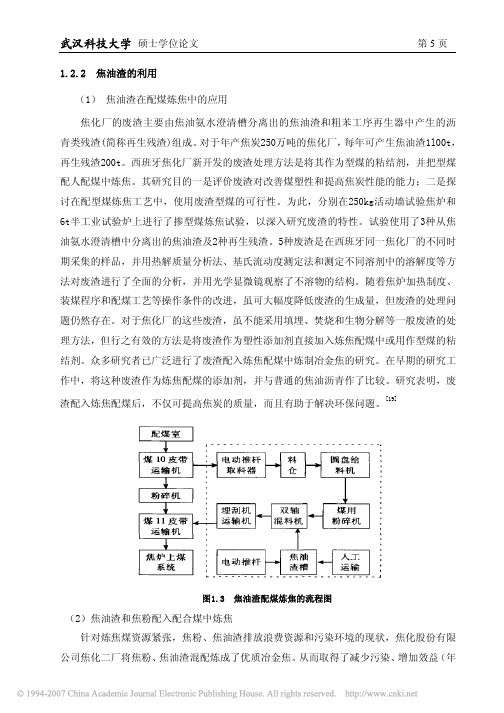

焦化固体废弃物在配煤炼焦中的试验与应用目录目录 (1)1.序言 (1)2,配煤炼焦中添加焦化固体废弃物的可行性分析 (1)3.40 kg小焦炉试验 (2)3.1.型煤中焦化固体废弃物配比的确定 (2)3.2.试验方法 (2)3.3.试验对比方案设计 (3)3.4.试验结果 (3)4,工业应用 (4)5.经济效益 (4)6. 结束语 (5)1 .序言在焦油沉淀以及污水的生化处理过程中,焦化厂会产生大量焦油渣和剩余活性污泥等有毒有害固体废弃物。

随着对环保要求越来越严格,产生的焦化固体废弃物如何在焦化工艺内实现闭路循环和无害化处理,已成为焦化厂亟待解决的环保和生产问题。

我公司共有6座川60・82型焦炉,焦炭年产量330万吨,每年可产生焦油渣1500吨,剩余活性污泥8500吨。

2013年1月份开始配用含有焦化固体废弃物的型煤进行配煤炼焦生产,逐步实现了焦化固体废弃物的闭路循环和无害化处理。

2 .配煤炼焦中添加焦化固体废弃物的可行性分析焦油渣自身的黏结性极弱,但在高温下会融化,形成流动性很好的黏稠体,黏结性会迅速提高,可充分浸润并吸附在煤粒表面。

因此,焦油渣可作为炼焦配煤黏结剂。

在炼焦的热解过程中,由于瘦煤的挥发分低,热解时析出的气体少,产生的液态物能够转化为胶质状态的少,但焦油渣在该过程可形成大量的气体以及胶质体,把分子量较大的固态物质包围起来,形成气、液、固三相共存的胶质体,弥补了瘦煤黏结性相对较差的不足。

在半焦收缩过程中,焦油渣的挥发分高, 收缩量相对较大。

而瘦煤的挥发分低,胶质体数量极少,半焦收缩过程平缓,收缩量极低。

所以在配合煤炼焦过程中,其中的瘦煤、焦油渣在成焦的每个过程中, 都能互相弥补缺陷,大大降低了对焦炭强度的影响。

剩余活性污泥本身含有机物,如蛋白质、脂肪和多糖,具有一定的热值,又有一定的黏结性能,在煤加工成型煤的过程中,可作黏结剂,改善在高温下型煤的内部孔结构,提高型煤的气化反应性,降低灰渣中的残炭,提高碳转化率。

焦油渣在配煤炼焦中的应用目录1.序言 (1)2.焦油渣的危害 (1)3.焦油渣配煤炼焦技术现状 (3)4.国外焦油渣配煤炼焦技术研究现状 (3)5.国内焦油渣配煤炼焦技术研究现状 (4)1.序言焦油渣是众多煌类及煌的氧化物、硫化物及氮化物的极其复杂的混合物,是炼焦生产过程中产生的粘稠状、易粘结的废渣,主要成分有焦粉、煤尘和煤焦油、沥青。

焦油渣的主要成分为具有一定芳香性的聚合含碳物质。

其中渣内含有约60%的固定碳,挥发分的含量约为33%,灰分含量较低,约为4%,硫的含量约1.6%,气孔率约为63%,真密度约为 1.27~1.30t/m3。

传统的煤化工企业一般是把焦油渣运到煤场积存或进行低价出售作为燃料等,然而这种处理方法理方法既严重污染环境,又对资源造成浪费。

而且随着经济的飞速发展,环境问题日益严重,资源的可再利用化也逐渐被人们重视,对焦油渣的合理利用成为焦化厂研究的重要问题之一。

2.焦油渣的危害焦油渣主要有害成分3, 4-苯并花,强烈致癌物质。

1993年,英国医生COOK 发现煤焦油致癌,已确认4环-6环的多环芳煌有不同的致癌性。

美国环保署将16种多环芳煌列为致癌芳烧,并规定其在大气中的浓度,3,4.苯并花是含量较多的重点监测物之一。

国标GB3059-96对大气中的BAP含量做出规定。

1)致癌性苯并[a]花对人类和动物来说是一种很强的致癌物质,最初发现其可导致皮肤癌,后经深入研究发现对机体各脏器如肺、肝、食道、胃肠等均可致癌。

苯并⑶花是最早发现的致癌物质,自1775年报道英国烟囱清洁工阴囊癌的发病率高这一现象以来,经多年的研究证明苯并[a]花是一种主要的致癌因素。

动物试验表明小鼠经口给予苯并[a]花,总量为lmg的胃癌诱癌率为47.8%,总剂量为lOmg的诱癌率高达70%。

根据流行病学调查,长期食用熏制食品与某些瘤肿发生有一定关系,海边居民因食用大量咸鱼及熏鱼,其胃肠道和呼吸道的癌症发病率较内陆高3倍;冰岛的胃癌死亡率为125.5人/10万人,可能与该地区居民喜吃烟熏食品有关;日本也是胃癌发病率很高的国家,一些居民有在炭火上烤鱼吃的习惯。

焦粉在配煤炼焦中的试验及应用作者:王宝明作者单位:黑龙江建龙钢铁有限公司焦化厂1.期刊论文王大力.刘平.刘开明.Wang Dali.Liu Ping.Liu Kaiming焦粉替代瘦煤的配煤炼焦试验研究-煤化工2009,37(2)通过煤岩显微分光光度计系统对焦粉配煤炼焦进行了系统的研究,研究了焦粉的配人量对配合煤的镜质组最大反射率及区间变化和显微组分变化的影响,结合小焦炉产品各项质量指标的变化,得到太原煤气化公司焦化厂焦粉的最佳配入比例为1.0%~1.7%,最佳粒度范围为<3mm占98%~100%、<1mm占78%~80%、<0.2mm占40%~50%.煤岩显微分光光度计系统的应用,不但促进了焦粉回配炼焦技术更加系统和精细,也保证了在焦粉配人后焦炭质量的稳定.2.会议论文闫建桥.周兵祖.付强.舒帮君除尘焦粉回兑配煤炼焦的应用2007本文介绍了除尘焦粉回配煤炼焦的工艺技术。

除尘焦粉回配煤炼焦为焦化生产中产生的固体废弃物及二次污染找到了新的处理途径。

同时该工艺方法为焦化生产找到了新的经济增长点。

3.学位论文张纪民焦化厂固体废弃物在配煤炼焦中的应用2006焦化厂在干法熄焦、焦油沉淀以及在污水的生化处理过程中,分别产生大量的焦粉、焦油渣和活性污泥等固体废弃物。

这些固体废弃物若不加以处理和利用,任意堆放,不仅污染水体,土壤,危害环境,而且浪费大量的宝贵资源。

因此开展焦化固体废弃物对焦炭质量的影响研究,对保护环境、降低成本与节约资源等方面具有重要的意义。

本研究根据固体废弃物的特性,结合武钢焦化厂的实际情况,在5kg小焦炉上进行固体废弃物参与配煤炼焦实验,在不影响焦炭质量的前提下,添加适当比例的固体废弃物进行配煤炼焦。

结果表明,添加适量的固体废弃物配煤炼焦是可行的。

在确保焦炭质量的前提下,得到焦油渣、焦粉及活性污泥分别替代肥煤、瘦煤、肥煤的最佳添加量依次为2.0﹪、2.0﹪、2.0﹪。

通过正交实验找出了在保持配合煤比例不变的情况下,同时添加三种固体废弃物最佳配比为,焦粉:1.0﹪;焦油渣:2.0﹪;活性污泥:1.0﹪。

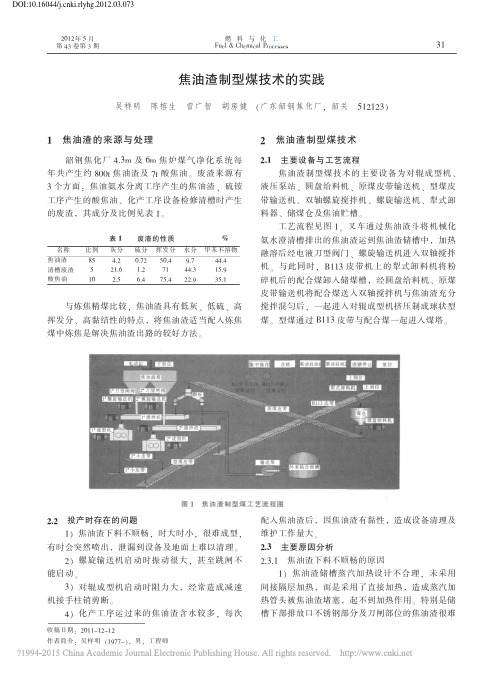

焦油渣配煤的炼焦试验杨明平傅勇坚(湖南科技大学,湘潭411201)戴财胜(湘潭大学,湘潭411105)在炼焦过程中,荒煤气在集气管和初冷器冷却后,高沸点的有机化合物被冷凝成焦油。

与此同时,煤气中夹带的煤粉、半焦、石墨和灰分也混杂在煤焦油中,形成大小不等的团块,这些团块称为焦油渣。

焦油渣的数量与炼焦煤料的水分、粉碎程度、装煤方法和装煤时间等有关。

一般焦油渣约占炼焦干煤的0.05%~0.07%,主要从机械化焦油氨水澄清槽中分离出来。

焦油渣含有苯类等多种致癌物质,若直接外排,不仅会污染大气环境,而且经地表渗入地下后,还会污染地下水源。

多年来,没有较合适的方法来处理焦油渣,致使焦油渣堆积在焦化厂内,既占地,又污染环境。

随着环保要求的日益严格,焦化厂为创建节能环保型企业,也必须积极治理废水、废气和废渣。

同时,由于焦化工艺的特殊性,“三废”又是困扰焦化企业的生存与可持续发展的重要因素。

对于焦油渣的综合利用,虽然已有不少研究报道,但提出的方法都存在工艺过程较复杂等问题。

因此,进一步研究解决焦油废渣的处理方法,使之能够在焦化工艺内实现闭路循环,具有重要意义。

1 20kg实验焦炉的配焦油渣炼焦实验1.1 原料实验用焦油渣取自湘潭某焦化公司的焦油渣废弃场,其物理化学性质见表1。

炼焦原料煤取自该公司的原料煤场,其工业分析见表2。

表1 焦油渣的物理化学性质FCd,% Vdaf,% Ad,% St,d,% G,% 气孔率,%密度,g/cm360 32 4 0.1 80 63 1.27表2 原料煤的工业分析煤种Ad,% Vdaf,% St,d,% G,%气煤8.56 35.41 0.62 65肥煤9.58 28.36 0.76 93焦煤10.38 20.85 0.53 891/3焦煤 6.65 30.79 0.64 82瘦煤9.28 14.03 0.47 221.2 实验装置及分析方法20kg实验焦炉及其配套的原料煤粉碎装置,煤质、强度分析测试装置;粉碎焦油渣用蕾蒙粉碎机。

焦油渣配煤的炼焦试验杨明平傅勇坚(湖南科技大学,湘潭411201)戴财胜(湘潭大学,湘潭411105)在炼焦过程中,荒煤气在集气管和初冷器冷却后,高沸点的有机化合物被冷凝成焦油。

与此同时,煤气中夹带的煤粉、半焦、石墨和灰分也混杂在煤焦油中,形成大小不等的团块,这些团块称为焦油渣。

焦油渣的数量与炼焦煤料的水分、粉碎程度、装煤方法和装煤时间等有关。

一般焦油渣约占炼焦干煤的0.05%~0.07%,主要从机械化焦油氨水澄清槽中分离出来。

焦油渣含有苯类等多种致癌物质,若直接外排,不仅会污染大气环境,而且经地表渗入地下后,还会污染地下水源。

多年来,没有较合适的方法来处理焦油渣,致使焦油渣堆积在焦化厂内,既占地,又污染环境。

随着环保要求的日益严格,焦化厂为创建节能环保型企业,也必须积极治理废水、废气和废渣。

同时,由于焦化工艺的特殊性,“三废”又是困扰焦化企业的生存与可持续发展的重要因素。

对于焦油渣的综合利用,虽然已有不少研究报道,但提出的方法都存在工艺过程较复杂等问题。

因此,进一步研究解决焦油废渣的处理方法,使之能够在焦化工艺内实现闭路循环,具有重要意义。

1 20kg实验焦炉的配焦油渣炼焦实验1.1 原料实验用焦油渣取自湘潭某焦化公司的焦油渣废弃场,其物理化学性质见表1。

炼焦原料煤取自该公司的原料煤场,其工业分析见表2。

表1 焦油渣的物理化学性质FCd,% Vdaf,% Ad,% St,d,% G,% 气孔率,%密度,g/cm360 32 4 0.1 80 63 1.27表2 原料煤的工业分析煤种Ad,% Vdaf,% St,d,% G,%气煤8.56 35.41 0.62 65肥煤9.58 28.36 0.76 93焦煤10.38 20.85 0.53 891/3焦煤 6.65 30.79 0.64 82瘦煤9.28 14.03 0.47 221.2 实验装置及分析方法20kg实验焦炉及其配套的原料煤粉碎装置,煤质、强度分析测试装置;粉碎焦油渣用蕾蒙粉碎机。

原料煤及焦炭试样的采取和制备严格按照GB1997-89进行。

1.3 焦油渣添加的可行性分析在炼焦的热解过程中,由于瘦煤的挥发分低,热解时析出的气体少,产生的液态物能够转化为胶质状态的少,但焦油渣在该过程可形成大量的气体及胶质体,把分子量较大的固态物质包围起来,形成气、液、固三相共存的胶质体,抵消了瘦煤粘结性相对较差的弱点。

而在形成半焦过程中,液相膜外表开始固化,中间仍为胶质体,内部为没有变化的瘦煤及胶质体混合物,在半焦壳出现裂纹后流出,这些胶质又发生固化,形成新的半焦层,最后转变为半焦。

在半焦收缩过程中,焦油渣挥发分高,收缩量相对较大,而瘦煤挥发分低,胶质体数量极少,半焦收缩过程平缓,收缩量极低,所以在配煤炼焦过程中,瘦煤和焦油渣在成焦的每个过程中,都能互相弥补缺限,大大降低了对焦炭强度的影响。

可见,在配煤炼焦时,适量添加焦油渣是可行的。

1.4 配煤比的选择及实验方案设计由焦油渣的理化性质及炼焦煤的性质可知,焦油渣在配煤中的作用近似于1/3焦煤在结焦过程中所起到的作用,主要起粘结组分的作用,在结焦过程中形成大量的液相产物,使塑性体内的液相量增加。

因此,焦油渣掺入配煤炼焦需要考虑如下原则:一是配煤中的瘦煤要有富余;二是焦油渣的添加量要适中。

根据上述原则,将具体设计的配煤方案及各方案配煤煤质情况列于表3。

设计的第1组实验配煤方案(表3中的方案1、2、3)是在该公司生产二级冶金焦配煤方案的基础上,适当调整的配煤比,用添加3%焦油渣来替换3%的1/3焦煤,进行焦油渣配煤的可行性实验;设计的第2组实验配煤方案(表3中的方案4、5、6)是优化焦油渣的粒度实验,焦油渣的添加量保持3%不变,改变焦油渣的粒度,观察焦炭质量的变化情况;设计的第3组实验配煤方案(表3中的方案7、8、9、10、11)是寻找焦油渣的最佳添加量,以逐步减少1/3焦煤的配入量,增加焦油渣配入量,观察其对焦炭质量的影响程度。

表3 焦油渣配煤方案及配煤煤质的分析结果方案序号配煤比,%配煤的煤质,%气煤肥煤焦煤1/3焦煤瘦煤焦油渣Ad Vdaf St,d G 细度空白40 15 10 25 10 -8.49 29.66 0.62 71.6 86.8方案1 40 15 10 22 10 3 8.41 29.70 0.61 71.5 85.9方案2 35 15 15 22 10 3 8.50 28.91 0.60 72.7 86.2方案3 30 15 20 22 10 3 8.59 28.18 0.60 73.9 86.5方案4 40 15 10 22 10 3 8.41 29.65 0.61 71.5 86.4方案5 35 15 15 22 10 3 8.50 28.90 0.60 72.7 87.1方案6 30 15 20 22 10 3 8.59 28.18 0.60 73.9 87.1方案7 40 15 10 23 10 2 8.44 29.63 0.61 71.5 87.4方案8 40 15 10 22 10 3 8.41 29.64 0.61 71.5 85.9方案9 40 15 10 21 10 4 8.38 29.65 0.60 71.4 86.7方案10 40 15 10 20 10 5 8.36 29.66 0.60 7 1.4 88.3方案11 40 15 10 19 10 6 8.33 29.67 0.59 7 1.4 89.21.5 焦炭质量分析炼焦实验操作时,严格按照实验焦炉的操作规程进行,规范熄焦方法,控制焦炭水分。

各组实验所得焦炭质量及筛分组成见表4。

表4 各方案焦炭质量及筛分组成方案序号工业分析,%机械强度,%成焦率%筛分组成,kg >60mm块焦率%Ad Vdaf St,d M40 M10 >60mm 60~40mm 40~25mm 25~1mm空白13.57 1.28 0.54 87.66 8.15 66.3 7.3 4.4 1.2 0.8 65.1方案1 13.40 1.15 0.50 87.85 8.27 68.1 7.6 4.9 1.01.1 86.9方案2 13.44 1.92 0.52 88.47 8.36 67.8 7.4 5.5 1.01.4 79.5方案3 13.36 2.17 0.51 88.75 8.46 67.5 7.2 4.9 0.91.6 72.1方案4 13.42 1.09 0.52 80.26 9.30 65.4 5.2 6.1 3.24.5 51.2方案5 13.38 1.53 0.51 85.15 8.34 67.9 7.1 5.2 1.71.7 77.5方案6 12.42 2.15 0.50 88.79 8.26 68.2 8.0 5.8 1.41.4 85.5方案7 13.41 1.05 0.51 87.92 8.24 67.4 6.9 7.1 1.11.3 67.5方案8 13.45 1.12 0.52 87.96 8.33 67.8 8.8 6.1 1.01.5 84.0方案9 13.34 1.87 0.51 88.14 8.44 69.0 8.2 4.9 1.21.6 84.9方案10 13.21 1.04 0.52 90.05 8.49 70.2 9.2 5.2 0.9 1.3 85.5方案11 13.17 1.01 0.49 87.01 9.98 71.1 4.0 4.6 3.2 5.1 55.1注:为保证实验的准确性,每组方案均做两炉平行实验,表中数据即为两炉平行实验结果的平均值。

2 实验结果分析2.1 添加焦油渣对焦炭质量的影响根据焦炭的破碎特性,可分为体积破碎和表面破碎,体积破碎主要与焦炭的抗碎强度有关,表面破碎则主要与焦炭的耐磨强度有关。

而破碎又是由裂纹引起的,要减少焦炭的裂纹,就必须改善配煤的煤质,在配煤的煤质受到一定的制约时,添加焦油渣就会起到降低和缓解焦炭因收缩而引起的裂纹。

适量加入焦油渣后,焦炭的体积破碎率下降,表观反映就是焦炭的块度和抗碎强度增加。

当然,添加焦油渣也有不利之处,这主要是因为焦油渣在热裂解过程中,虽然会产生相当数量的胶质体,但胶质体的粘稠度小,不利于对“变形煤粒”的粘结,会使焦炭的耐磨性变差(即M10指标增加)。

因此,在焦油渣配煤炼焦时,必须充分考虑配煤的煤质情况,进行适量的添加。

在方案1、2、3中添加3%焦油渣,且添加的焦油渣事先单独进行了粉碎,使焦油渣的粒度<0.2mm 的占80%后再掺入配煤中炼焦。

根据表3的配煤煤质及表4的炼焦实验结果看,其成焦率均比空白方案有所增加,块焦率大为增加,焦炭的抗碎性能(用M25表征)也有所提高,耐磨指标(用M10表征)总体有所上升(即指标变差),与上述理论基本一致,且焦炭质量指标仍能满足二级冶金焦标准。

因此,添加适量的焦油渣进行炼焦是可行的。

2.2 焦油渣粒度的影响方案4中的焦油渣没有进行单独粉碎,直接代替了3%的1/3焦煤,与其他煤配合后一起粉碎。

从表4的实验结果可看出,按方案4炼得焦炭的强度比常规方案下降得较多。

因此,说明用焦油渣配煤炼焦时,焦油渣必须先进行单独粉碎,再与煤配合后炼焦。

方案5与方案6的焦油渣添加量仍为3%,但焦油渣事先进行了单独粉碎,且焦油渣粒度<3mm的占100%。

其中,方案5中的焦油渣粒度<0. 2mm的占30%, 方案6中的焦油渣粒度<0. 2mm的占85%。

从表3可看出,就配煤的煤质情况而言,方案6比方案5稍差,但从表4的实验结果来看,由方案6炼制的焦炭质量反而比方案5的焦炭好。

综上所述,焦油渣的粒度对配煤炼焦的影响较大,故应将焦油渣粉碎至0. 2mm左右的占85%。

2.3 焦油渣的添加量以湘潭某焦化公司的常规配煤方案(即实验中的空白方案)为基准,在方案7~11中,逐步减少了1/3焦煤的配入量,增加了焦油渣的配入量,并将焦油渣细度控制在0.2mm左右的占85%。

配煤实验情况及炼焦结果见表3、表4。

由表4可以看出,根据配煤的煤质情况,适量添加焦油渣后炼制的焦炭,其块度随焦油渣的加入量而增加,基本上呈增大趋势,焦炭质量的抗碎强度也有所增加。

当焦油渣的添加量达6%时,所得焦炭的耐磨强度与常规配煤方案(方案1)相比下降得较多。

因此,焦油渣的添加量不宜超过5%,以3%~5%为宜。

3 工业性对比试验根据20kg实验焦炉的实验结果,并结合该公司的实际情况,在工业焦炉(66-III型)上进行了3方案6组的小铁箱配煤炼焦的工业性对比试验。

在这3个方案中,焦油渣掺入的比例分别为3%、4%、5%。

先将焦油渣用球磨机磨碎,焦油渣粒度≤0. 2mm的占85%, ≤ 3mm的占100%,再按比例与炼焦煤配合。