超高强度钢的综述

- 格式:ppt

- 大小:3.62 MB

- 文档页数:20

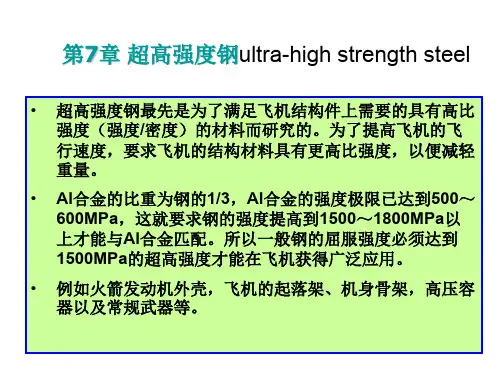

超高强度钢现在已发展成为应用范围很广的一类重要钢种,如已经大量应用于火箭发动机外壳、飞机起落架、防弹钢板等性能有特殊要求的领域。

随着洁净化、微合金和控轧控冷等先进冶金技术在钢铁企业的逐步推广和应用,钢材的品质得到了大幅度提高,发达国家正在研制相当于目前常用钢材抗拉强度数倍的超高强度钢。

这种钢具有超细化、超洁净、超均质的组织和成分的特征,以及超高强度和超高韧性的特点。

超高强度钢与普通结构钢的强度的界限目前尚无统一规定,习惯上是将室温抗拉强度超过1,400MPa、屈服强度大于1,200MPa 的钢称为超高强度钢。

超高强度钢除了要求其高的抗拉强度外,还要求具有一定塑性和韧性、尽可能小的缺口敏感性、高的疲劳强度、一定的抗蚀性、良好的工艺性能、符合资源情况及价格低廉等。

超高强度钢现在已发展成为应用范围很广的一类重要钢种,如已经大量应用于火箭发动机外壳、飞机起落架、防弹钢板等性能有特殊要求的领域,而且其使用范围正在不断地扩大到建筑、机械制造、车辆和其它军事装备上。

因此,超高强度钢不仅是钢铁材料研究的重要方向,而且具有广阔的应用和发展前景。

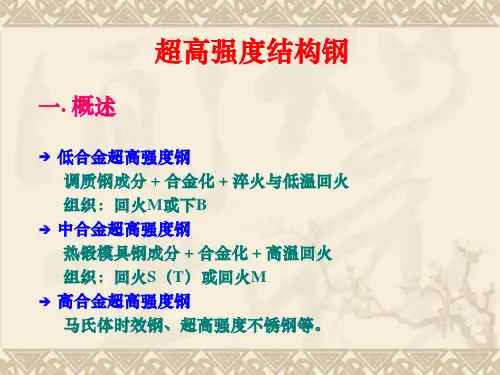

超高强度钢的发展超高强度合金钢是为满足某些特殊要求发展起来的,按其物理冶金学特点,超高强度钢大体可以分为低合金超高强度钢、二次硬化超高强度钢和马氏体时效钢。

典型的低合金超高强度钢是AISI 4340 和D6AC;典型的二次硬化型中,合金超高强度钢是HY180 和AF1410,由于马氏体时效钢属高合金钢,在这里将不拟述及。

1.低合金超高强度钢低合金超高强度钢大多是AISI 4130、4140、4330 或4340的改进型钢种。

AISI 4340 是最早出现的低合金超高强度钢,它于1950年开始研究,并于1955年开始用于飞机起落架。

通过淬火和低温回火处理,AISI 4130、4140、4330 或4340钢的抗拉强度均可超过1,500MPa,而且缺口冲击韧性较高。

为了抑制低合金超高强度钢回火脆性,1952年美国国际镍公司开发了300M。

超高强度钢随着潜艇、机、箭、天器和兵器的发展,对超高强度钢的需求显著增长。

根据钢中的合金含量可以将超高强度钢分为低合金超高强度钢、合金超高强度钢和高合金超高强度钢。

据合结钢的物理冶金学特点可以将超高强度钢分为低合金超高强度钢、次硬化超高强度钢和马氏体时效钢。

低合金超高强度钢大多是AISI4130、4140、4330或4340的改进型钢;HY180和AF1410是典型的二次硬化型中合金超高强度钢;高合金超高强度钢的典型代表是马氏体时效钢。

AISI4340是最早出现的低合金超高强度钢。

它于1950年开始研究,并于1955年应用于飞机起落架。

通过淬火和低温回火处理,AISI413041404330或4340钢的屈服强度可以超过1500MPa,然而缺口冲击韧性降低。

在钢中添加1%~2%的硅可以抑制回火时ε-碳化物生长及Fe3C形成,提高回火温度(260-315℃)来消除热应力和相变应力以提高韧性,同时又可避免马氏体回火脆性。

坩埚熔炼Hy-Tuf和300M便是利用上述原理开发的高硅低合金超高强度钢。

1952年美国国际镍公司开发的300M钢是在4340钢中添加硅和钒元素。

300M钢在300℃回火可获得最佳的强度和韧性配合。

通过调整碳含量和添加钒,开发了AMS6434和LadishD6AC钢。

通过对AISI4330的改进,我国开发了高性能685和686装甲钢。

在工艺性能相当的条件下,高性能685装甲钢的抗枪弹和抗炮弹性能优于目前我国大量应用的前苏联2п和43пCM装甲钢。

在AISI4340的基础上,我国还研制了高硬度695装甲钢,其抗穿甲弹防护系数达到1.3以上。

值得注意的是,尽管以4340和300M钢为代表的低合金超高强度钢具有高强度,但它们的断裂韧性和抗应力腐蚀能力较差。

马氏体时效钢强化作用是通过马氏体相变和等温时效析出金属间化合物Ni3Mo来达到的。

马氏体时效钢的基本化学成分是18%Ni-8%Co-5%Mo。

新型高强度钢材的性能与应用研究在现代工程领域,材料的性能和应用一直是人们关注的焦点。

新型高强度钢材的出现,为众多行业带来了新的机遇和挑战。

本文将深入探讨新型高强度钢材的性能特点以及其在各个领域的广泛应用。

一、新型高强度钢材的性能特点1、高强度新型高强度钢材最显著的特点就是其高强度。

相比传统钢材,它们能够承受更大的载荷和应力,这使得在相同的承载要求下,可以使用更少的材料,从而减轻结构的重量。

2、良好的韧性韧性是材料在受到冲击或突然加载时抵抗断裂的能力。

新型高强度钢材在具备高强度的同时,还保持了良好的韧性,能够有效地防止脆性断裂的发生,提高了结构的安全性和可靠性。

3、优异的焊接性能焊接是钢结构制造和连接的重要手段。

新型高强度钢材具有良好的焊接性能,能够在焊接后保持其强度和韧性,减少了焊接缺陷的产生,提高了焊接接头的质量。

4、耐腐蚀性在一些恶劣的环境条件下,如潮湿、腐蚀介质等,钢材容易发生腐蚀。

新型高强度钢材通过改进成分和表面处理技术,提高了其耐腐蚀性能,延长了使用寿命。

5、疲劳性能在承受反复载荷的结构中,如桥梁、机械部件等,材料的疲劳性能至关重要。

新型高强度钢材经过优化设计,具有出色的疲劳性能,能够经受长期的循环载荷而不发生疲劳破坏。

二、新型高强度钢材的应用领域1、建筑结构在高层建筑和大跨度建筑中,使用新型高强度钢材可以减小梁柱的截面尺寸,增加建筑的使用空间,同时减轻结构自重,降低基础造价。

例如,一些超高层建筑的框架结构中采用了高强度钢材,有效地提高了建筑的稳定性和抗震性能。

2、桥梁工程桥梁需要承受车辆和行人的载荷,同时还要经受风、地震等自然力的作用。

新型高强度钢材的应用可以减轻桥梁自重,增加桥梁的跨度和承载能力。

在一些大型桥梁的建设中,如悬索桥和斜拉桥,高强度钢材发挥了重要作用。

3、汽车工业为了提高汽车的燃油效率和安全性,汽车制造商越来越多地采用高强度钢材。

在车身结构中使用高强度钢材可以减轻车身重量,降低油耗,同时提高碰撞安全性。

超高强度钢超高强度钢一般是指屈服强度大于1380MPa的高强度结构钢。

20世纪40年代中期,美国用AISI4340结构钢通过降低回火温度,使钢的抗拉强度达到1600~1900MPa。

50年代以后,相继研制成功多种低合金和中合金超高强度钢,如300M、D6AC和H一11钢等。

60年代研制成功马氏体时效钢,逐步形成18Ni马氏体时效钢系列,70年代中期,美国研制成功高纯度HP310钢,抗拉强度达到2200MPa。

法国研制的35NCDl6钢,抗拉强度大于1850MPa,而断裂韧度和抗应力腐蚀性能都有明显的改进。

80年代初,美国研制成功AFl410二次硬化型超高强度钢,在抗拉强度为1860MPa时,钢的断裂韧度达到160 MPa·m以上,AFl410钢是目前航空和航天工业部门正在推广应用的一种新材料。

中国于50年代初研制成功30CrMnSiNi2A超高强度钢,抗拉强度为1700MPa。

70年代初,结合中国资源条件,研制成功32Si2Mn2MoVA和40CrMnSiMoVA(GC一4)钢。

1980年以来,从国外引进新技术,采用真空冶炼新工艺,先后研制成功45CrNiMoVA (D6AC)、34Si2MnCrMoVA (406A)、35CrNi4MoA、40CrNi2Si2MoVA(300M)和18Ni马氏体时效钢,成功地用于制做飞机起落架、固体燃料火箭发动机壳体和浓缩铀离心机简体等。

目前超高强度钢已形成不同强度级别系列,在国防工业和经济建设中发挥着重要的作用。

现在,以改变合金成分提高超高强度钢的强度和韧性已很困难。

发展超高强度钢的主要方向是开发新工艺、新技术,提高冶金质量,如采用真空冶炼技术,最大限度降低钢中气体和杂质元素含量,研制超纯净超高强度钢;通过多向锻造和形变热处理,改变钢的组织结构和细化晶粒尺寸,从而提高钢的强度和韧性,例如正在发展的相变诱发塑性钢(TRIP钢)等。

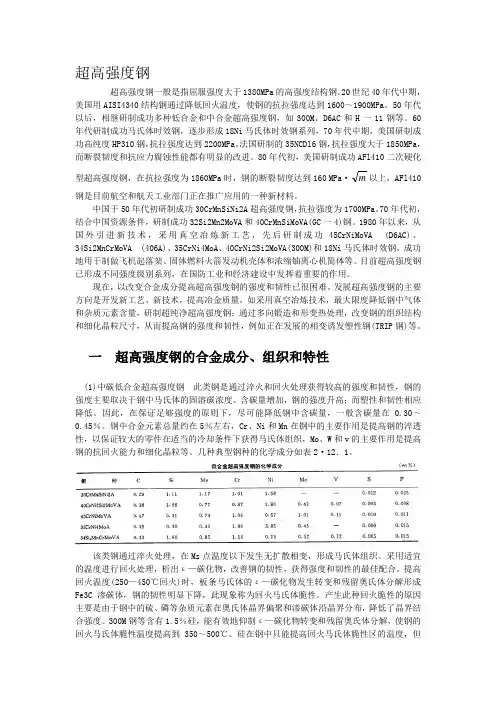

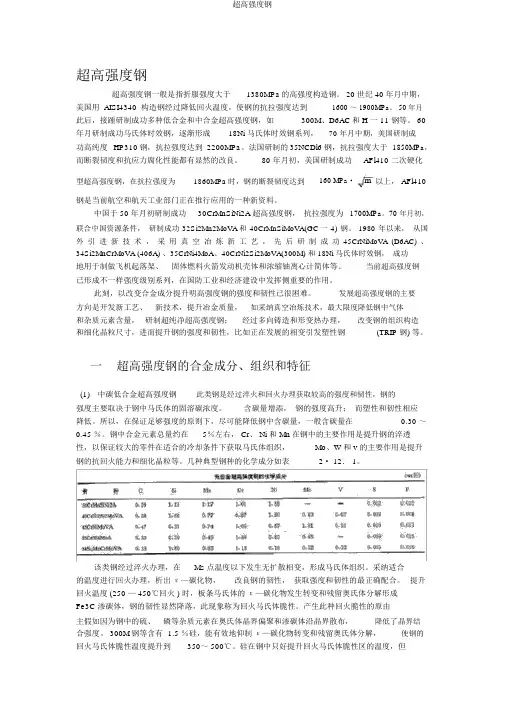

一超高强度钢的合金成分、组织和特性(1)中碳低合金超高强度钢此类钢是通过淬火和回火处理获得较高的强度和韧性,钢的强度主要取决于钢中马氏体的固溶碳浓度。

超高强度钢超高强度钢一般是指折服强度大于1380MPa的高强度构造钢。

20 世纪 40 年月中期,美国用 AISI4340 构造钢经过降低回火温度,使钢的抗拉强度达到1600 ~ 1900MPa。

50 年月此后,接踵研制成功多种低合金和中合金超高强度钢,如300M、D6AC和 H 一 11 钢等。

60年月研制成功马氏体时效钢,逐渐形成18Ni 马氏体时效钢系列,70 年月中期,美国研制成功高纯度HP310钢,抗拉强度达到2200MPa。

法国研制的 35NCDl6 钢,抗拉强度大于1850MPa,而断裂韧度和抗应力腐化性能都有显然的改良。

80 年月初,美国研制成功AFl410 二次硬化型超高强度钢,在抗拉强度为1860MPa时,钢的断裂韧度达到160 MPa·m以上, AFl410钢是当前航空和航天工业部门正在推行应用的一种新资料。

中国于 50 年月初研制成功30CrMnSiNi2A 超高强度钢,抗拉强度为1700MPa。

70 年月初,联合中国资源条件,研制成功 32Si2Mn2MoVA和 40CrMnSiMoVA(GC一 4) 钢。

1980 年以来,从国外引进新技术,采用真空冶炼新工艺,先后研制成功45CrNiMoVA (D6AC) 、34Si2MnCrMoVA (406A) 、35CrNi4MoA、40CrNi2Si2MoVA(300M) 和 18Ni 马氏体时效钢,成功地用于制做飞机起落架、固体燃料火箭发动机壳体和浓缩铀离心计简体等。

当前超高强度钢已形成不一样强度级别系列,在国防工业和经济建设中发挥侧重要的作用。

此刻,以改变合金成分提升明高强度钢的强度和韧性已很困难。

发展超高强度钢的主要方向是开发新工艺、新技术,提升冶金质量,如采纳真空冶炼技术,最大限度降低钢中气体和杂质元素含量,研制超纯净超高强度钢;经过多向铸造和形变热办理,改变钢的组织构造和细化晶粒尺寸,进而提升钢的强度和韧性,比如正在发展的相变引发塑性钢(TRIP 钢) 等。

超高强度钢

超高强度钢是一种在现代工程材料中具有重要地位的材料。

它以其卓越的力学性能和优异的耐腐蚀性能而受到广泛关注。

本文将探讨超高强度钢的制备方法、特性和应用领域。

制备方法

超高强度钢的制备方法主要包括热处理、合金设计和工艺优化。

通过合理的热处理过程,可以调控钢材的结构和性能。

合金设计则是通过添加特定元素,调整钢材的组织结构,提高其强度和耐久性。

工艺优化包括热压成型、热轧等工艺,在制备过程中对钢材进行加工和调整,以获得更好的性能。

特性

超高强度钢具有高强度、高硬度、优异的韧性和良好的耐磨性。

这些特性使得超高强度钢在航空航天、汽车制造、建筑工程等领域有着广泛的应用前景。

与普通钢相比,超高强度钢具有更高的强度和更轻的重量,可以减少结构的重量,提高材料的使用效率。

应用领域

超高强度钢在汽车轻量化领域有着重要的应用。

通过使用超高强度钢,可以减轻汽车的质量,提高燃油效率,降低尾气排放。

此外,超高强度钢还被广泛应用于航空航天领域,用于制造飞机机身、发动机等部件,提高飞机的安全性和性能。

总的来说,超高强度钢作为一种重要的工程材料,在现代工程中发挥着重要的作用。

随着科学技术的不断进步,超高强度钢的应用范围将会不断扩大,为人类创造出更多的可能性。

以上是关于超高强度钢的简要介绍,希望能对读者有所启发。

如果您对超高强度钢感兴趣,可以深入了解其相关知识,探索更多应用领域。

谢谢阅读!。

《AerMet100超高强度钢高温变形行为研究》篇一一、引言随着现代工业技术的不断发展,对于材料的高温性能提出了更高的要求。

AerMet100超高强度钢因其卓越的力学性能和耐高温特性,在航空、汽车及能源等行业中得到了广泛的应用。

了解AerMet100钢在高温环境下的变形行为,对其在高温环境下的应用至关重要。

因此,本文针对AerMet100超高强度钢的高温变形行为展开研究,以期为相关领域的应用提供理论支持。

二、文献综述在过去的几十年里,国内外学者对于AerMet100超高强度钢的研究主要集中在其力学性能、热处理工艺、耐腐蚀性等方面。

关于其高温变形行为的研究虽然也有一些报道,但尚不够系统和深入。

高温变形行为涉及到材料的微观组织结构、晶体学特征以及热力学参数等多个方面,是评价材料高温性能的重要指标。

三、研究内容(一)材料与实验方法本研究所用材料为AerMet100超高强度钢。

实验方法主要包括热模拟实验、金相组织观察、力学性能测试等。

通过热模拟实验,模拟AerMet100钢在高温环境下的变形过程,观察其微观组织结构的变化;通过金相组织观察,分析材料的晶体学特征;通过力学性能测试,评价材料的高温力学性能。

(二)实验结果与分析1. 微观组织结构变化通过热模拟实验,观察到AerMet100钢在高温变形过程中,其微观组织结构发生了明显的变化。

随着温度的升高和应变的增加,材料的晶粒尺寸逐渐增大,晶界逐渐模糊。

同时,材料中出现了大量的位错和亚结构,这些亚结构的形成对材料的力学性能产生了重要影响。

2. 晶体学特征分析通过金相组织观察,发现AerMet100钢在高温变形过程中,其晶体学特征发生了显著变化。

材料的滑移系和孪生行为在高温下变得更加活跃,这有助于材料在高温环境下的塑性变形。

此外,材料的晶体取向也发生了明显的变化,这对其力学性能产生了重要影响。

3. 高温力学性能评价通过力学性能测试,发现AerMet100钢在高温环境下具有较好的力学性能。

《AerMet100超高强度钢高温变形行为研究》篇一一、引言随着现代工业技术的不断发展,对于材料的高温力学性能要求越来越高。

AerMet100作为一种超高强度钢,因其良好的高温力学性能和优异的抗腐蚀性,在航空航天、汽车制造以及能源工程等领域得到了广泛应用。

然而,其高温变形行为复杂,对材料的高温性能有着重要影响。

因此,研究AerMet100超高强度钢在高温下的变形行为,对于提高其使用性能和延长使用寿命具有重要意义。

二、文献综述过去的研究中,针对AerMet100钢的高温变形行为已经进行了一定的探索。

学者们通过实验和模拟手段,对材料的热变形行为、流变应力以及组织演变等方面进行了深入研究。

然而,由于AerMet100钢的成分复杂、组织结构特殊,其高温变形行为的机理仍需进一步研究。

此外,关于AerMet100钢在不同温度、不同应变速率下的高温变形行为的研究还较为有限。

三、研究内容(一)实验方法本研究采用热模拟压缩实验方法,对AerMet100钢的高温变形行为进行研究。

通过改变实验温度和应变速率,探讨不同条件下材料的变形行为。

同时,结合金相显微镜、扫描电镜等手段,观察材料的组织结构变化。

(二)实验结果1. 高温流变应力:随着温度的升高和应变速率的降低,AerMet100钢的流变应力呈现降低趋势。

在高温低应变速率条件下,材料表现出较好的塑性变形能力。

2. 组织结构变化:在高温变形过程中,AerMet100钢的组织结构发生明显变化,主要表现为晶粒的长大和亚结构的演变。

随着温度的升高和应变速率的降低,晶粒长大趋势加剧。

(三)结果分析结合实验结果和理论分析,我们发现AerMet100钢的高温变形行为受温度和应变速率的影响显著。

在高温低应变速率条件下,材料具有较好的塑性变形能力,有利于提高材料的成形性能。

然而,过高的温度和过低的应变速率会导致晶粒长大,降低材料的力学性能。

因此,在实际应用中需要合理控制材料的加工温度和应变速率。

先进高强度钢概述整体来看呢,先进高强度钢是一种在现代工业尤其是汽车制造、建筑等领域非常重要的材料。

大致上,先进高强度钢首先在强度方面有着卓越的表现。

它比传统的钢材强度要高很多,就像在汽车领域,以前用普通钢材做车架结构的话,可能为了保证足够的安全性和支撑性,就得用比较厚的钢板,增加了车身重量。

但先进高强度钢可以用相对薄的板材达到同样甚至更好的安全要求。

比如说一辆汽车碰撞测试要达到某个安全星级标准,使用这种钢可以在降低重量的情况下实现。

主要包括这些类型,像双相钢,这种钢具有比较好的强度和延展性的平衡。

还有马氏体钢,强度极高。

然后是复相钢之类的,每种类型都有自己独特的性能特点。

从组成结构上来说呢,它的成分调配非常重要,不同的合金元素的添加量,像锰、硅之类的元素比例不同,会导致钢材呈现出不同的微观结构,进而影响它的宏观性能。

在制造加工方面,这也是先进高强度钢比较特殊的地方。

相比普通钢材,它的加工难度可能会大一些。

加工工艺如果不准确的话,就难以达到想要的性能。

比如说热成型工艺,得精确控制温度、压力等参数,否则生产出来的钢材可能就达不到高强度等要求。

核心内容是它在强度和其他性能之间的良好平衡,像既要高强度又要一定的可加工性和耐腐蚀性等。

它在整个大的工程领域中所处的地位也很关键,因为在追求材料高性能、减轻构建重量的大趋势下,这种钢可以成为非常好的选择,像在大型建筑钢结构的关键承重部位,使用先进高强度钢就可以在保证安全的同时降低成本,因为钢材用量减少了运输重量和成本也都降下来了。

对了还有个方面,那就是它在环保方面也有一定优势,因为在同样的使用需求下,由于重量降低,在一些移动设备运输过程中就可以减少能源消耗。

总之,先进高强度钢从材料性能到生产加工到实际使用意义等多个方面存在着相互影响、相互制约的关系,这就是我对先进高强度钢的一个大概的认识。

试论超高强度钢材钢结构的工程应用随着科技的不断进步和工程技术的发展,超高强度钢材在钢结构工程中的应用逐渐受到重视。

超高强度钢材的出现,不仅提高了钢结构的整体强度和刚度,还能降低结构的自重,提高抗震性能和耐久性。

本文将从材料特性、工程应用和未来发展等方面,试论超高强度钢材在钢结构工程中的应用。

超高强度钢材具有优异的材料特性,使其在钢结构工程中具备广泛的应用价值。

超高强度钢材的屈服强度通常可以达到或超过1400MPa,远高于传统结构钢材的强度。

同时,超高强度钢材的延伸率和冷加工硬化指数也较高,使其具有较好的塑性变形能力和耐久性。

此外,超高强度钢材还具有较好的焊接性能和耐腐蚀性能,能够满足复杂工程环境的要求。

超高强度钢材在钢结构工程中的应用广泛且多样化。

超高强度钢材可以用于建筑物、桥梁、海洋平台、风电机塔等各类工程结构中。

在建筑领域,超高强度钢材可以用于高层建筑的主体结构,提高结构的承载能力和抗震性能。

在桥梁领域,超高强度钢材可以用于大跨度桥梁的主梁和索塔,减小结构自重,提高桥梁的承载能力和耐久性。

在海洋平台和风电机塔领域,超高强度钢材可以用于提高结构的承载能力和抗风能力,以满足海上和风电场复杂环境下的要求。

超高强度钢材还可以通过不同的形式应用在钢结构工程中。

例如,可以采用超高强度钢材构建薄壁箱形截面结构,以提高结构的承载能力和刚度。

同时,超高强度钢材还可以用于构建预应力结构,以提高结构的整体稳定性和抗震性能。

然而,超高强度钢材在工程应用中也面临一些挑战和问题。

首先,超高强度钢材的生产成本相对较高,增加了工程的投资成本。

其次,超高强度钢材的焊接和加工工艺相对复杂,要求施工人员具备较高的技术水平。

此外,对超高强度钢材的质量控制和检测也提出了更高的要求。

因此,在超高强度钢材的工程应用中需要综合考虑材料的优势和限制,合理设计和施工,以确保结构的安全可靠性。

展望未来,随着超高强度钢材技术的不断成熟和推广应用,其在钢结构工程中的应用前景将更加广阔。

《纳米贝氏体超高强度钢的高周疲劳》篇一一、引言随着现代工业的快速发展,对材料的高强度、高耐久性以及高疲劳寿命的需求日益增长。

纳米贝氏体超高强度钢作为一种新型的金属材料,以其出色的力学性能和优越的耐腐蚀性在许多工程领域得到了广泛应用。

本篇论文将主要探讨纳米贝氏体超高强度钢的高周疲劳特性,并对其进行深入的研究。

二、纳米贝氏体超高强度钢简介纳米贝氏体超高强度钢是一种新型的金属材料,其结构中含有多样的纳米级贝氏体组织。

这种独特的结构使得它具有极高的强度和优异的耐腐蚀性。

此外,它的机械性能如硬度、韧性以及疲劳强度等也表现优异,因此被广泛应用于航空航天、汽车制造、海洋工程等领域。

三、高周疲劳的基本概念及研究方法高周疲劳是指材料在循环应力或应变作用下,经过大量循环次数后产生的疲劳破坏。

对于高周疲劳的研究,通常采用的方法包括实验研究和数值模拟。

实验研究主要通过在材料上施加周期性的应力或应变,观察其疲劳性能;数值模拟则通过建立材料的疲劳模型,预测其疲劳寿命。

四、纳米贝氏体超高强度钢的高周疲劳特性纳米贝氏体超高强度钢的高周疲劳特性主要表现为其出色的抗疲劳性能和长寿命。

由于纳米贝氏体结构的独特性,使得这种钢在承受高周疲劳时,能够有效地分散和吸收能量,从而延缓裂纹的扩展,提高材料的疲劳寿命。

此外,其高强度和优异的耐腐蚀性也为其在高周疲劳环境下提供了良好的保护。

五、纳米贝氏体超高强度钢的高周疲劳研究方法对于纳米贝氏体超高强度钢的高周疲劳研究,我们主要采用实验研究和数值模拟两种方法。

实验研究包括单轴疲劳试验、多轴疲劳试验以及裂纹扩展试验等,通过这些实验可以获取材料的疲劳性能参数,如疲劳极限、疲劳强度系数等。

数值模拟则通过建立材料的疲劳模型,预测其在高周疲劳环境下的性能和寿命。

六、实验结果与分析通过实验研究,我们得到了纳米贝氏体超高强度钢的高周疲劳性能参数。

在单轴疲劳试验中,我们发现该钢具有较高的疲劳极限和较低的疲劳强度系数,显示出其优秀的抗疲劳性能。