外观检查工艺标准培训文件

- 格式:ppt

- 大小:704.00 KB

- 文档页数:56

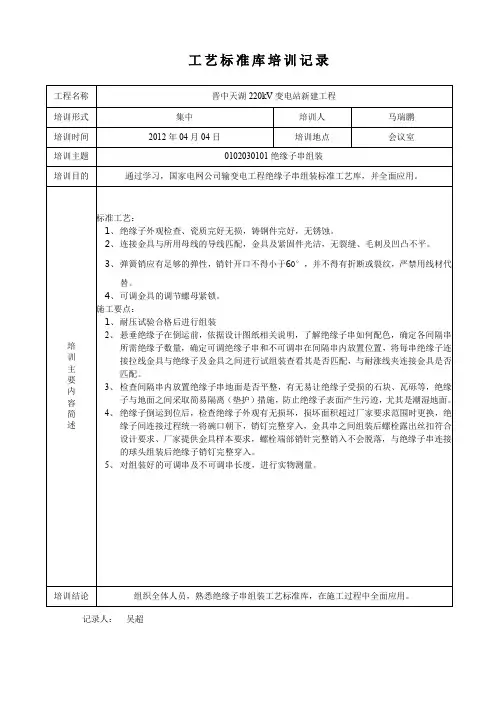

工程名称晋中天湖220kV变电站新建工程培训形式集中培训人马瑞鹏培训时间2012年04月04日培训地点会议室培训主题010*******绝缘子串组装培训目的通过学习,国家电网公司输变电工程绝缘子串组装标准工艺库,并全面应用。

培训主要内容简述标准工艺:1、绝缘子外观检查、瓷质完好无损,铸钢件完好,无锈蚀。

2、连接金具与所用母线的导线匹配,金具及紧固件光洁,无裂缝、毛刺及凹凸不平。

3、弹簧销应有足够的弹性,销针开口不得小于60°,并不得有折断或裂纹,严禁用线材代替。

4、可调金具的调节螺母紧锁。

施工要点:1、耐压试验合格后进行组装2、悬垂绝缘子在倒运前,依据设计图纸相关说明,了解绝缘子串如何配色,确定各间隔串所需绝缘子数量,确定可调绝缘子串和不可调串在间隔串内放置位置,将每串绝缘子连接拉线金具与绝缘子及金具之间进行试组装查看其是否匹配,与耐涨线夹连接金具是否匹配。

3、检查间隔串内放置绝缘子串地面是否平整,有无易让绝缘子受损的石块、瓦砾等,绝缘子与地面之间采取简易隔离(垫护)措施,防止绝缘子表面产生污迹,尤其是潮湿地面。

4、绝缘子倒运到位后,检查绝缘子外观有无损坏,损坏面积超过厂家要求范围时更换,绝缘子间连接过程统一将碗口朝下,销钉完整穿入,金具串之间组装后螺栓露出丝扣符合设计要求、厂家提供金具样本要求,螺栓端部销针完整销入不会脱落,与绝缘子串连接的球头组装后绝缘子销钉完整穿入。

5、对组装好的可调串及不可调串长度,进行实物测量。

培训结论组织全体人员,熟悉绝缘子串组装工艺标准库,在施工过程中全面应用。

记录人:吴超工程名称晋中天湖220kV变电站新建工程培训形式集中培训人马瑞鹏培训时间2012年04月05日培训地点会议室培训主题010*******支柱绝缘子安装培训目的通过学习,国家电网公司输变电工程支柱绝缘子安装标准工艺库,并全面应用。

培训主要内容简述标准工艺:1、支架标高偏差≤5mm,垂直度偏差≤5mm,顶面水平度偏差≤2mm/m.2、绝缘子支柱外观清洁,无裂缝,底座固定牢固可靠,受力均匀。

smt外观检验标准SMT外观检验标准。

一、引言。

SMT(Surface Mount Technology)是一种表面贴装技术,它已经成为电子制造业中最主要的生产工艺之一。

在SMT生产过程中,外观检验是非常重要的环节,它直接关系到产品质量和客户满意度。

因此,建立科学、严谨的SMT外观检验标准对于保证产品质量、提高生产效率具有重要意义。

二、外观检验标准的制定原则。

1. 合理性原则,外观检验标准必须符合实际生产情况,能够准确反映产品的外观质量特点。

2. 可操作性原则,外观检验标准必须具备一定的操作性,能够方便生产人员进行检验操作。

3. 公正性原则,外观检验标准必须客观、公正,能够避免主管人员的主观因素对检验结果的影响。

4. 统一性原则,外观检验标准必须统一于相关国家标准或行业标准,以确保产品质量符合法律法规的要求。

三、SMT外观检验标准的内容。

1. 焊接质量,检查焊点的焊接是否均匀、牢固,是否有焊接飞溅、焊接虚焊等现象。

2. 组件安装质量,检查元件的安装位置、方向是否正确,是否存在错装、漏装等问题。

3. 表面质量,检查PCB板表面是否有划痕、氧化、污渍等影响外观的缺陷。

4. 封装质量,检查封装件的外观是否完整,是否存在破损、变形等情况。

5. 标识质量,检查产品标识的清晰度、完整度,是否存在模糊、缺失等问题。

6. 清洁度,检查产品表面的清洁度,是否存在灰尘、油污等影响外观的因素。

四、SMT外观检验标准的执行流程。

1. 定期培训,定期对生产人员进行外观检验标准的培训,提高他们的外观质量判断能力。

2. 抽检制度,建立抽检制度,对生产线上的产品进行定期抽检,确保产品外观质量符合标准要求。

3. 记录管理,对外观检验结果进行详细记录,建立台账,以便追溯和分析问题原因。

4. 反馈改进,对发现的外观质量问题及时反馈给生产部门,并协助他们进行改进措施。

五、SMT外观检验标准的意义。

1. 保证产品质量,建立科学的外观检验标准,能够及时发现产品外观质量问题,保证产品质量符合客户要求。

工艺知识培训工艺知识培训资料技术:就是劳动者借助于生产设备及工具对各种原材料、半成品进行加工或处理、最后使之成为符合技术要求的产品的艺术(程序、方法、技术等)。

工艺学:它是一门综合性科学,研究如何将原材料或半成品转化为符合技术要求的产品。

工艺工作:工艺工作就是生产制造技术(包括生产技术管理)。

它包括从原材料进厂加工制造、一直到产品包装入库,这一系列的生产制造技术(也包括工厂内部的运输等)工作。

手工作业是一种提高劳动生产率、生产优质产品和增加利润的综合性制造技术。

它还基于“时间、速度、精力、方法和顺序、生产手段研究、工作环境、组织、劳动管理、质量控制等方面的研究”。

工艺工作将为企业组织有节奏地均衡生产提供科学依据。

产品的生产过程:它是将原材料制成各种零件,并按一定顺序组装成产品。

这些过程的总和称为产品的生产过程。

过程:工艺过程是生产过程的一部分,它包括改变生产对象的形状、尺寸和材料性能,使之变成为成品或半成品和随后进行测定的一系列行动称为工艺过程。

规范:关于设计、施工、制造和检验等技术问题的一系列统一规定。

这是一种标准。

规则:对工艺、操作、安装、检定、安全、管理等具体技术要求和实施程序所作的统一规定。

它是标准的一种形式。

六要素:人、机器、材料、方法、环境和测量。

设置:规范生产现场大件物料定置,提高生产现场空间的使用效率,保证安全生产,保持现场生产秩序,保证现场整洁、物流顺畅,保障生产高效有序。

生产现场的材料、设备、机械等必须放置在固定位置。

固定区域内物品摆放整齐,不得出线、压线、超高或交叉区域,不得混放或占用通道站位工位分为四级:关键岗位、重要岗位、特殊岗位、一般岗位。

a、关键工位:操作过程对产品安全性能有影响的工位。

b、重要工位:操作过程对产品电性能有影响的工位。

c、特殊工位:操作工序属于特殊工序工位。

特殊过程是指其输出不能通过后续监视或测量进行验证的过程d、一般工位:以上(关键、重要、特殊工位)未包含的工位。

CQI-20汽车维修工艺标准化1. 介绍本文件旨在规定CQI-20汽车维修工艺的标准化流程,以确保汽车维修工作的高效、优质和一致性。

本标准化工艺适用于CQI-20汽车维修中心的全体维修人员。

2. 维修工艺流程2.1 接车检查- 维修人员应在与客户沟通后,对车辆进行全面的外观检查,包括但不限于轮胎、 body、玻璃、灯光等。

- 记录车辆的现状,包括已知的问题和客户的维修要求。

2.2 故障诊断- 根据接车检查的记录,进行故障诊断。

- 使用专业的诊断工具和软件,读取车辆的故障码,并进行必要的实车测试。

- 维修人员应根据诊断结果,制定维修方案,并告知客户维修内容和预计费用。

2.3 维修工作- 根据维修方案,进行维修工作。

- 维修人员应按照维修工艺标准化流程进行操作,确保维修质量。

- 在进行某些特定维修操作时,如制动系统、悬挂系统等,应遵守特定的安全规程。

2.4 质量检查- 在维修工作完成后,进行质量检查。

- 检查维修工作是否按照维修方案进行,是否符合维修工艺的要求。

- 对维修后的车辆进行试驾,以确保车辆的安全性和性能。

2.5 交车- 在质量检查合格后,将车辆交还给客户。

- 对客户进行必要的使用和维护培训,并告知客户车辆的保养计划。

3. 培训和监督- 维修人员应定期接受专业培训,以提高维修技能和知识。

- 维修经理应定期对维修工作进行监督和检查,以确保维修工艺的执行和质量。

4. 文件和记录- 维修人员应妥善保存与维修工作相关的文件和记录,包括但不限于维修方案、维修记录、质量检查记录等。

5. 附录- 本文件附录中提供了CQI-20汽车维修工艺标准化流程的具体细节和示例。

以上是CQI-20汽车维修工艺标准化的详细规定,维修中心应严格执行,以确保维修工作的高效、优质和一致性。

端子压接外观工艺标准一、引言端子压接工艺是一种常见的连接电线和电缆与设备端子的方式,确保连接的可靠性和稳定性。

外观质量是衡量端子压接质量的重要指标之一,本文将介绍端子压接的外观工艺标准。

二、端子压接外观质量标准1.单个端子外观质量:(1)封装:端子的绝缘封装应完整,不能有任何开裂、破损等缺陷;(2)弯曲:端子在压接过程中不能产生明显的弯曲变形;(3)接合点:端子与电线或电缆的接合点应紧密连接,无松动;(4)表面镀层:端子的表面镀层应平整,无氧化、剥落等现象;(5)清洁度:端子的表面应无污垢、腐蚀物等。

2.多个端子连接外观质量:(1)接线排:多个端子连接在同一接线排上时,接线排应紧密连接,无松动;(2)接线端子排布整齐,各个端子之间保持一定的间距,不交叉、不重叠;(3)线束:连接在一起的线束应该整齐,线束内无任何缠绕、松脱的现象;(4)标识:连接端子的线束应有清晰可见的标识,方便维护和管理。

三、端子压接外观工艺要求1.工具选择:(1)压接工具的压接头应与需要压接的端子规格相匹配;(2)压接工具应具备可调节的压接力度控制功能。

2.压接操作:(1)压接前,应检查压接工具的刃口是否磨损或变形;(2)压接时,应选择合适的压接头,将端子与电线或电缆适当插入压接头;(3)压接时,应控制压接力度,确保压接牢固同时不会损坏端子;(4)压接后,应检查压接的质量,确保外观无缺陷。

3.清洁:(1)压接后,应使用干净的布或棉花棒擦拭端子和压接工具,确保无污垢留存在上面;(2)端子压接完成后,应清理现场,保持整洁。

四、端子压接外观检验方法1.目视检查:通过人眼观察端子的外观质量。

2.放大镜检查:使用放大镜检查端子的细节,如表面镀层、封装等。

3.比较检查:将已压接的端子与样品端子进行比较,对比外观质量。

五、端子压接外观质量控制1.定期培训:定期对端子压接工艺进行培训,提高操作人员的技能和质量意识。

2.自检自控:操作人员在压接完成后,应自行检查外观质量,确保符合标准。