微弧堆焊接的原理及其试验研究

- 格式:pdf

- 大小:102.97 KB

- 文档页数:2

电弧反应堆原理电弧反应堆是一种利用电弧加热来实现核聚变反应的装置。

核聚变是一种核反应,即将两个轻核合并成一个更重的核,释放出大量能量的过程。

在电弧反应堆中,通过产生高温高压的电弧,使得核聚变反应可以在受控的环境中进行。

电弧反应堆的原理主要包括以下几个方面:1. 电弧产生:电弧是通过电流穿过气体或等离子体时产生的一种放电现象。

在电弧反应堆中,通过提供足够的电压和电流,可以在两个电极之间产生稳定的电弧。

这种电弧的高温高压环境可以为核聚变反应提供必要的条件。

2. 等离子体控制:电弧反应堆中的等离子体是核聚变反应发生的主要区域。

通过控制等离子体的温度、密度和稳定性,可以有效地控制核聚变反应的进行。

在电弧反应堆中,等离子体通常由氘和氚等氢同位素组成,通过核聚变反应释放出能量。

3. 聚变反应:核聚变反应是电弧反应堆的核心过程。

在高温高压的环境下,氘和氚核聚变成氦等更重的核,同时释放出大量的能量。

这种能量可以用来产生电力或其他形式的能量。

核聚变反应是清洁的能源来源,不会产生放射性废物,是未来能源发展的重要方向之一。

4. 反应控制:在电弧反应堆中,需要对核聚变反应进行严格的控制,以确保反应的稳定性和安全性。

通过控制等离子体的温度、密度和流动性,可以有效地控制核聚变反应的速率和能量释放。

同时,需要采取适当的措施来防止反应失控或产生危险。

总的来说,电弧反应堆是一种利用电弧加热来实现核聚变反应的装置,具有高效、清洁、安全的特点。

通过控制电弧的产生、等离子体的控制、核聚变反应和反应控制等过程,可以实现核聚变反应的稳定进行。

电弧反应堆是未来能源发展的重要技术之一,有望为人类提供清洁、可持续的能源来源。

堆焊基础知识随着科学技术的进步,各种产品、机械装备正向大型化、高效率、高参数的方向发展,对产品的可靠性和使用性能要求越来越高。

材料表面堆焊作为焊接技术的一个分支,是提高产品和设备性能、延长使用寿命的有效技术手段。

堆焊是用焊接方法在金属材料或零件表面上熔敷一层有特定性能的材料的工艺过程。

第一节堆焊的特点及应用一、堆焊的特点堆焊的物理本质、热过程、冶金过程以及堆焊金属的凝固结晶与相变过程,与一般的焊接方法相比是没有什么区别的。

然而,堆焊主要是以获得特定性能的表层、发挥表面层金属性能为目的,所以堆焊工艺应该注意以下特点:1.根据技术要求合理地选择堆焊合金类型被堆焊的金属种类繁多,所以,堆焊前首先应分析零件的工作状况,确定零件的材质。

根据具体的情况选择堆焊合金系统。

这样才能得到符合技术要求的表面堆焊层。

2.以降低稀释率为原则,选定堆焊方法由于零件的基体大多是低碳钢或低合金钢,而表面堆焊层含合金元素较多,因此,为了得到良好的堆焊层,就必须减小母材向焊缝金属的熔入量,也就是稀释率。

3.堆焊层与基体金属间应有相近的性能由于通常堆焊层与基体的化学成分差别很大,为防止堆焊层与基体间在堆焊、焊后热处理及使用过程中产生较大的热应力与组织应力,常要求堆焊层与基体的热膨胀系数和相变温度最好接近,否则容易造成堆焊层开裂及剥离。

4.提高生产率由于堆焊零件的数量繁多、堆焊金属量大,所以应该研发和应用生产率较高的堆焊工艺。

总之,只有全面考虑上述特点,才能在工程实践中正确选择堆焊合金系统与堆焊工艺,获得符合技术要求的经济性好的表面堆焊层。

二、堆焊的应用堆焊工艺是焊接领域中的一个重要分支,它在矿山、电站、冶金、车辆、农机等工业部门的零件修复和制造中都有广泛的使用。

其主要用途有以下两个方面:1.零件修复由于零件常因为磨损而失效,例如石油钻头、挖掘机齿等,可以选择合适的堆焊材料对其进行修复,使其恢复尺寸和进一步提高其性能。

而且用堆焊技术进行修复比制造新零件的费用低很多,使用寿命也较长,因此堆焊技术在零件修复中得到广泛。

微弧焊接原理微弧焊接原理微弧焊接是一种常用的金属焊接方法,其原理是利用电弧在工件表面产生高温,使金属熔化并形成焊接接头。

微弧焊接的主要特点是焊缝小,热影响区域小,焊接速度快,焊接质量高。

下面将详细介绍微弧焊接的工作原理。

微弧焊接基于电弧熔化金属的原理,通过将焊条和工件间的电弧引燃,使其达到高温并将焊条和工件熔化,从而实现金属的焊接。

微弧焊接主要通过直流或交流电源提供足够的电能,以引燃电弧并产生焊接所需的高温。

首先,微弧焊接需要选择合适的电源。

一般情况下,直流电源常用于焊接碳钢、低合金钢和不锈钢等材料,而交流电源则适用于焊接铝合金和铜等导电性较好的材料。

电源的选择应根据工件材料和焊接要求进行合理搭配。

接下来,焊接过程中需要正确选择焊条。

焊条是焊接中的填充材料,其主要作用是提供熔融金属用于填充和连接焊接接头。

焊条的种类繁多,根据不同需求选择不同的焊条,如碳钢焊条、不锈钢焊条、铁氧体焊条等。

其次,焊接过程中需要控制好电弧的形成和稳定。

通过调节电弧电流、电压和电弧长度等参数,可以得到合适的焊接工艺条件,以获得稳定的电弧。

稳定的电弧能够提供足够的热量,使焊接接头能够完全熔化并形成良好的焊缝。

在焊接过程中,还需要控制焊接速度和焊接位置。

焊接速度过快会导致焊接接头未能充分熔化,从而影响焊接质量;而焊接速度过慢则容易使焊接接头过热,产生焊接缺陷。

同时,焊接位置的选择也对焊接质量有着重要影响,应根据工件的形状、结构和应力分布等情况进行合理选择。

最后,焊接过程中还需要注意保护气体的选择和使用。

保护气体的主要作用是保护焊接区域免受空气中的氧气和水蒸气等影响,以防止氧化和腐蚀。

常用的保护气体有氩气、氩-氦气体混合物等。

保护气体的选择应根据焊接材料和焊接要求进行合理选择。

综上所述,微弧焊接是一种基于电弧熔化金属的焊接方法,其原理是利用电弧提供高温,使金属熔化并形成焊接接头。

在微弧焊接过程中,首先需要选择合适的电源和焊条,然后通过控制电弧的形成和稳定,调节焊接速度和焊接位置,同时选择合适的保护气体,以获得高质量的焊接接头。

浅析电弧焊的焊接工作原理与方法蒲存虎摘要:当前电焊作业广泛地应用于压力容器、管道、设备的制造、以及建筑施工作业中。

在很多重型工业的项目生产中,要求管道的密封性必须达到很高的标准,否则在生产中,管道会由于磨损和焊接质量不达标而出现泄漏的现象。

鉴于此,本文首先说明了手工电弧焊工作原理,然后阐述了电弧焊焊接过程中易产生的危害及其安全防护方法,最后探讨了手工电弧焊的管道修复方法。

关键词:电弧焊;焊接弧光;原理;方法一、手工电弧焊工作原理(一)工作原理手工电弧焊被用来进行很多金属材料的焊接,其需要使用到的设备也很多,包括焊机、焊钳、焊接电缆及其它辅助设备和工具。

其中焊机最主要的作用就是为焊接提供稳定的电压保证,提供的电压要比人类使用的安全电压高,一般控制在十伏左右为宜。

引弧线连接在焊件上,焊条与工件接触时发生短路,短路过程中的超大电流通过焊条和焊件时焊缝处的空气被电流电离,电离的气体在电场作用下产生电弧,具有导电性质的电离气体可以作为稳定的热源融化金属,由此使金属熔融在一起。

在进行焊接作业时,往往会在熔融的焊件表面上出现一个呈椭圆状的凹坑,这是电弧的吹力作用所致,这个充满金属液体的凹坑我们称之为熔池。

并且焊条的移动也会产生一定的痕迹,这就是焊缝的产生。

焊条融化末端到熔池表面的距离称为电弧长度,从焊件表面至熔池底部的距离称为熔透的深度。

(二)技术参数相关的技术参数:1、焊条(1)焊条的厚度。

焊条的直径大小随着焊件的厚度变化而变化,并且二者成正相关。

在现实焊接过程中,我们通常参考以下数据进行焊件的厚度与焊条直径作对比。

(2)焊条的直径在相同的板厚前提下可以就焊缝位置坐直径大小选择,以不大于5mm的直径进行立焊,以小于4mm的直径进行衡焊与仰焊,通过直径的有效选择,熔池得到减少,避免过多金属下流;(3)焊接的层数。

在头层的焊接中出现大直径的焊条往往会出现不可焊透的情况,这是由于太长的弧度造成的,因此根据焊体的厚度做好焊条直径的选择才是明智之选;(4)接头选择。

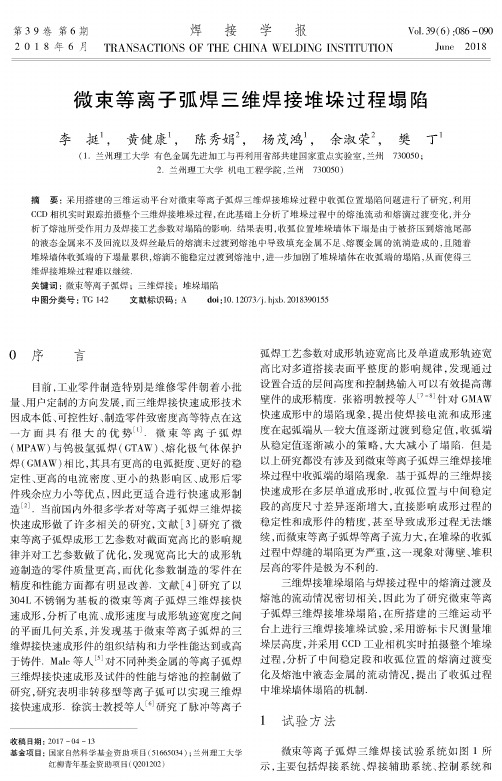

第39卷第6期焊接学 报V〇1.39(6):086 - 090 2 0 1 8 年 6 月TRANSACTIONS OF THE C H IN A W E LD IN G IN S T IT U T IO N June2018微束等离子弧焊三维焊接堆垛过程塌陷李挺\黄健康\陈秀娟2,杨茂鸿\余淑荣2,樊丁1(1.兰州理工大学有色金属先进加工与再利用省部共建国家重点实验室,兰州730050;2.兰州理工大学机电工程学院,兰州730050)摘要:采用搭建的三维运动平台对微束等离子弧焊三维焊接堆垛过程中收弧位置塌陷问题进行了研究,利用 CCD相机实时跟踪拍摄整个三维焊接堆垛过程,在此基础上分析了堆垛过程中的熔池流动和熔滴过渡变化,并分 析了熔池所受作用力及焊接工艺参数对塌陷的影响.结果表明,收弧位置堆垛墙体下塌是由于被挤压到熔池尾部 的液态金属来不及回流以及焊丝最后的熔滴未过渡到熔池中导致填充金属不足、熔覆金属的流淌造成的,且随着 堆垛墙体收弧端的下塌量累积,懷滴不能稳定过渡到熔池中,进一步加剧了堆垛墙体在收弧端的塌陷,从而使得三 维焊接堆垛过程难以继续.关键词:微束等离子弧焊;三维焊接;堆垛塌陷中图分类号:T G142 文献标识码:A doi:10.12073/j.hjxb.20183901550序 言目前,工业零件制造特别是维修零件朝着小批 量、用户定制的方向发展,而三维焊接快速成形技术 因成本低、可控性好、制造零件致密度高等特点在这 一方面具有很大的优势[1].微束等离子弧焊(MPAW)与钨极氩弧焊(STAW)、熔化极气体保护 焊(GMAW)相比,其具有更高的电弧挺度、更好的稳 定性、更高的电流密度、更小的热影响区、成形后零 件残余应力小等优点,因此更适合进行快速成形制 造[2].当前国内外很多学者对等离子弧焊三维焊接 快速成形做了许多相关的研究,文献[3 ]研究了微 束等离子弧焊成形工艺参数对截面宽高比的影响规 律并对工艺参数做了优化,发现宽高比大的成形轨 迹制造的零件质量更高,而优化参数制造的零件在 精度和性能方面都有明显改善.文献[4]研究了以 304L不锈钢为基板的微束等离子弧焊三维焊接快 速成形,分析了电流、成形速度与成形轨迹宽度之间 的平面几何关系,并发现基于微束等离子弧焊的三 维焊接快速成形件的组织结构和力学性能达到或高 于铸件.Male等人[5]对不同种类金属的等离子弧焊 三维焊接快速成形及试件的性能与熔池的控制做了 研究,研究表明非转移型等离子弧可以实现三维焊 接快速成形.徐滨士教授等人[6]研究了脉冲等离子收稿日期$2017 -04-13基金项目:国家自然科学基金资助项目(51665034);兰州理工大学 红柳青年基金资助项目(Q201202)弧焊工艺参数对成形轨迹宽高比及单道成形轨迹宽 高比对多道搭接表面平整度的影响规律,发现通过 设置合适的层间高度和控制热输入可以有效提高薄 壁件的成形精度.张裕明教授等人[7_8]针对GMAW 快速成形中的塌陷现象,提出使焊接电流和成形速 度在起弧端从一较大值逐渐过渡到稳定值,收弧端 从稳定值逐渐减小的策略,大大减小了塌陷.但是 以上研究都没有涉及到微束等离子弧焊三维焊接堆 垛过程中收弧端的塌陷现象.基于弧焊的三维焊接 快速成形在多层单道成形时,收弧位置与中间稳定 段的高度尺寸差异逐渐增大,直接影响成形过程的 稳定性和成形件的精度,甚至导致成形过程无法继 续,而微束等离子弧焊等离子流力大,在堆垛的收弧 过程中焊缝的塌陷更为严重,这一现象对薄壁、堆积 层高的零件是极为不利的.三维焊接堆垛塌陷与焊接过程中的熔滴过渡及 熔池的流动情况密切相关,因此为了研究微束等离 子弧焊三维焊接堆垛塌陷,在所搭建的三维运动平 台上进行三维焊接堆垛试验,采用游标卡尺测量堆 垛层高度,并采用CCD工业相机实时拍摄整个堆垛 过程,分析了中间稳定段和收弧位置的熔滴过渡变 化及熔池中液态金属的流动情况,提出了收弧过程 中堆垛墙体塌陷的机制.1试验方法微束等离子弧焊三维焊接试验系统如图1所 示,主要包括焊接系统、焊接辅助系统、控制系统和第6期李挺,等:微束等离子弧焊三维焊接堆垛过程塌陷87视 系统四个部分.其中,焊接系统由LHM -"〇精 束等离 焊机和W F-007A多功能自动 丝机组成;焊辅助系三轴数控工作平台、电动机等,可以实现三个方向的运动;控制系统由 机、CNC控 、电机驱动器、工控机、PCL- 812PG数据 卡、PCL-7-8 量输出卡和PCLD-885 态继电器卡 成;视 系由计算机和工业CCD相机组成.图1系统示意图Fig. 1Schematic drawing of the system试验基板选择304不 板,尺寸为200 mm x 100 m m x3 mm,选用直径为 0. 8 414 的[_30*:不焊丝.试验中堆垛方 向,如 2所示,堆垛方向与送丝方向平行,焊工数如 表1所示.在堆垛 中,用CCD工业相机实时跟踪拍摄,最后对拍摄的视 行分帧,分析图,并且每堆垛一层后用游标卡尺 垛高度进行测量.图2堆垛路径示意图(mm)Fig. 2 Schematic drawing of deposition path表1焊接工艺参数 Table 1Welding parameters焊电流I/A度8/( mm &min ] %丝度v-/( mm • min _1 %离流量91/( L • min _1 %流量Q2/( L • min _1 %喷嘴直径//m m间间隔时间A t/s32708000.460.890 2试验结果与分析2.1试验结果为了分析微束等离 焊三维焊 垛 中的熔滴过渡变化及熔池流动情况,收 中的堆垛塌陷,表1的焊接工 数同向堆垛十七层,并测量了整 垛高度,堆垛完成的单 形貌和尺寸如图3所示.从图3a可以看出,中间成形良好,收端成形不良,具有孔等缺陷.相中间 ,收位置高度明显较低,并形成倾斜面.以测得的整 垛高度为纵坐标,以距 .端的距离为横坐标绘制成图3b.从图3b中可以看出,收端比中间13 mm.可以推测,随着堆垛层数的增加,收位置中间 的度差异将越来越大,并且下塌 的倾斜 渐向中间 扩展,使中间 的长度 缩短,最 垛 法继续.整 度的差异是由 的差异 而成,因此为了分析整 度差异的变化 ,分别测量了中间 和收弧端 的堆垛高度,得到图4所°010 20 30 40 50 60 70 80 90距起弧端距离D/mm(b)单墙体整体高度图3单墙体形貌和整体高度Fig. 3 Forming appearance and total height of singlewall88焊接学报第39卷图4堆垛高度随层数的变化Fig. 4 Variation of depositing height with the number of layers示的堆垛高度随层数的变化关系.从图4中可以看出,中间 垛高度随层数的增加基本呈正比例形 匀增加,收端堆垛度刚 时增加较快,第七后增加变缓.从第三 ,收端的高度与中间出现明显的异,之后这种差异越来越大.这主要是因为堆垛 度和送丝速度等焊接工 数恒定,使 焊缝度、充量基本 不变,焊缝中间度基本为一定值,而收弧位置,由散热条件、熔滴过渡等发生变化,不能 基本恒定的 ,所以随着层数的增加,其与中间 出现明显的异.2.2熔滴过渡分析在三维焊 垛 中,焊电流和送丝速度工 数恒定,熔滴能够均匀 地过渡到熔池,但是电弧熄灭后,促 滴过渡的电磁力 失,导最后一滴熔滴未滴下来,如"所示,使收弧位置 充金属减少,冷却后形成凹坑,如图!所示.图5收弧位置的熔滴Fig. 5 Droplet of the end position 垛高度 增大,堆垛到收弧端时,焊丝末端与熔池之间距离越来越大,熔滴不能 地过渡到熔池,位置的填充 一步减少.如图7所示的收弧位置熔滴过渡,焊丝末端形成的熔滴没有 渡到熔池而是落到熔池 ,分帧 行图处理,发现当焊丝末端距堆垛层6.40 mm,熔滴直 径为3.84 mm时,熔滴不能 渡到熔池.图6收弧位置宏观形貌Fig. 6 Bead appearance of the end position(a)滴落到熔池(b)未滴落到熔池图7收弧位置的熔滴过渡Fig. 7 Droplet transfer of the end position2.3熔池流动分析垛高度增加的同时,单 收弧位置的散热条 变差,熔池流动性增强,此,电熄灭后,焊缝尾部的某些地方会 一个比较大的焊瘤,如8所示,加 态 的流淌.随着堆垛层数的增加,收弧位置与稳定段的堆图8焊瘤生长形貌Fig. 8 Growth drawing of the weldingbeading第6期李挺,等:微束等离子弧焊三维焊接堆垛过程塌陷89在等离 焊中,等离子流力、电磁力和重力对焊 池流体流动的 要明显强于表 力和浮力[9](离子流力的作用使焊池内的液态金属在熔池中心从上向下流动,同时,重力的作 使熔化的 从熔池表面向熔池底部运动,而电磁力的作用使液态 在熔池表面从熔池边缘向熔池中心流动,在熔池内部从熔池中心上部向底部流动,再沿 返回熔池表面.垛时,等离 正下方的熔池在上述力的作下被充分挖掘,在基板或前一层上 凹坑,并且池中的液态 挤压到熔池尾部,使池呈现倾斜状.在中间 时,熔敷 不断补充并且在 的约束,堆垛基本恒定的高度,如图9所示.而在收弧位置,电熄灭后填充的补充突然 ,热输入突然消失,被挤到熔池尾部的液态 没有足够的时间回流,使收弧位置的池继 倾斜状,熔池的一边又失的约束,等离子流力、电磁力和重力都有助 态沿倾斜面向下流淌,如 10所示,并且随着坡度的增加,这种作用越明显.图9中部熔池流动行为示意图Fig. 9Flow behavior of molten pool in the middle portion of single wall 3讨论与展望焊 中,收位置的焊缝高度比中间端低,在一*般的以 为目的 中,这一-并不严重,并且可以 增加熄弧板有效解决.但是在弧焊三维 成形中这一 常突出,如果得不到有效的解决,直 成形件的精度,甚至由度不足 的高度 成形 法继续.针这一 有学 关 ,张裕明教授 [7_8]在向时 将焊接电流和焊度在熄弧端 减小的方法改善了这一 .军教授 [10-11]在向时,在将焊接电流和焊 度从 值 减小的同时增 丝速度,并在熄弧端使工作平台短暂停留,明减小了熄端与中间 的差异,但是在这种控制策略下,中间 ,端 ,熄 端 ,并 且 成形效率较低.同时,他 错 方,补偿原理,使一道焊缝的收弧位置作为第二道焊缝的 位置,但是焊接工 数恒定.而这种 方式的散热条 ,两端比中间,池流动 强,焊缝 比增大,两端比中间 .从上述分析可知,塌陷的因主要有焊接电流、焊 度和送丝速度,因此试验中测量了不同焊接电流、焊 度及送丝速度下焊缝的 和余高,并 焊缝 比.由图11可知,随焊接电流的增大,焊缝 比逐渐增大,但是增大的速率 减小;由1-、13可知,焊缝 比随焊 度的增 减小,随送丝速度的增 减小,并且减小速率均基本保恒定.结合焊接电流、焊 度和送丝速度对焊缝成形的 ,分析非封闭路径快速成形中的30 32 34 36 38 40 42 44 46 48 50焊接电流J/A图10收弧端熔池流动行为示意图Fig. 10 Flow behavior of molten pool in the end portion of single wall图1焊接电流对焊缝宽高比的影响Fig. 11Influence of welding current on the ratio of width andheight90焊接学报第39卷两种 方式,同向 方式在熄弧端停留时,由于端部散热差,熔池流动性强,焊电流提供的热输入将进一步增强熔池流动性,因此受焊接电流影响 较大,不易改进;交错 方式能够以 端高出的量补偿前一层熄弧端 的量,分析认为 控和熄弧端的焊接电流及送丝速度,会进一步 改善两端较中间 度不足的 .图J焊接速度对焊缝宽高比的影响Fig. 12 Influence of welding speed on the ratio of width and height图13送丝速度对焊缝宽高比的影响Fig. 13 Influence of wire feeding speed on the ratio of width and height4结 论(1 %CCD相机实时跟踪拍摄三维焊 :垛 ,发现收弧位置塌陷是由熔池中填充 不足及熔敷 的流淌造成的,而 的焊瘤加剧了态 的流淌;并且随着堆垛层数的增加,中间稳与收弧端的高度差越来越大,溶滴不能:过 渡到熔池进一步加 收弧端的塌陷.(-%敷 的流淌主要是由等离子流力、重力和电磁力的作 的.(3%焊电流、焊 度和送丝速度是影响三维 成形 中塌陷的主要因素.参考文献:[1] Wang H,Kovacevic R. Rapid prototyping based on variable polarity gas tungsten arc welding for a 5356 aluminum 71oy ' J ].Journal of Engineering Manufacture,2001,215 ( 11 %*1519 -1527.[2]乌日开西•艾依提,赵万华,卢秉恒,等.基于脉冲微束等离子弧焊的快速成形系统中实时自适应送丝方式[J].机械工程学报,2006, 42(1 %* 181 -185.Wurikaixi Aiyiti,Zhao Wanhua,Lu Bingheng,et al.Real-timeadaptive wire feeding in pulsed micro-plasma arc welding basedon rapid prototyping system [ J ]. Journal of Mechanical Engineering,2006,42(1 %* 181 -185.[3]乌日开西•艾依提,赵万华,卢秉恒.基于微束等离子焊的快速成形中成形参数的优化[J].西安交通大学学报,2005,40(5%*568 -572.Wurikaixi Aiyiti,Zhao Wanhua,Lu Bingheng. Optimization ofprocess parameters for micro plasma arc welding based rapid prototyping [J ]. Journal of Xian Jiaotong University,2005,40 ( 5 %*568 -572.[4]胡晓冬,彭伟,赵万华,等.直接金属成形技术的工艺性能研究[J].农业机械学报,2005, 36(10%* 149-151.Hu Xiaodong,Peng Wei,Zhao Wanhua,et al.Process propertiesresearch for direct metal forming [ J ]. Transactions of the ChineseSociety of Agricultural Machinery,2005,36(10%* 149 -151.[5] Male A T,Chen Y W,Pan C. Rapid prototyping of sheet metalcomponents by plasma-jet forming' J]. Journal of Materials Processing Technology,2003,135 (2 -3 %* 340 -346.[6]徐富家,吕耀辉,徐滨士,等.基于脉冲等离子焊接快速成形工艺研究[J].材料科学与工艺,2012, 20(3%* 89 -93.Xu Fujia,Lii Yaohui,Xu Binshi,et al.Study on process of rapid prototyping based on pulsed plasma arc welding [ J ]. MaterialsScience and Technology,2012,20(3%*89 -93.[7] Zhang Y M,Chen Y,Li P,et al.Weld deposition-based rapidprototyping *a preliminary study [ J ]. Journal of Materials Processing Technology,2003,135 (2 -3 %*347 -357.[8] Zhang Y M,Li P,Chen Y,et al.Automated system for welding-based rapjid prototyping[ J]. Mechatronics,2002,12(1 %* 37 -53.[9]马立.等离子弧焊接熔池流场与温度场三维数值模拟[D].天津:天津大学,2006.[10] Xiong Ju n,Zhang Guangjun,Qiu Zhilong,et al.Vision-sensingand bead width control of a single-bead multi-layer part *materialand energy savings in GMAW-based rapid manufacturing [ J ].Journal of Cleaner Production,2013,41 *82 -88.[11] Xiong Jun,Zhang Guangjun. Adaptive control of deposited height inGMAW-based layer additive manufacturing [ J ]. Journal of Materials Processing Technology,2014,214 *962 -968.作者简介:李挺,男,1990年出生,硕士研究生.主要从事焊接智能传感与控制研究• Email* liting5936@通讯作者:黄健康,男,博士,副教授,硕士研究生导师.Email*sr2810@ 163.com。

电弧焊电弧焊技术的发展历程1801年,迪威发现了电弧放电现象19世纪中叶,提出利用电弧熔化金属进行材料连接的思想1885年俄国人发明了碳弧焊1891年俄国人提出金属电极代替碳电极1907年瑞典人发明了焊条1912年瑞典人开发出保护性能良好的厚涂层焊条1920年,英国的全焊接船下水1930年,开发了埋弧焊1930年以后,气体保护钨电极电弧1945年前后,电弧放电的阴极点具有去除氧化膜的作用出现了GMA (Gas Metal Arc )介绍几种常用的电弧焊方法电弧焊是目前应用最广的焊接技术。

它分渣保护电弧焊和气体保护电弧焊两类。

它包括焊条电弧焊、埋弧自动焊、钨极气体保护焊、熔化极气体保护焊和等离子弧焊等。

焊接电弧是一种人工制造下的小能量放电现象,它是在焊接电源支持下,在两个电极之间产生电弧放电。

为了满足弧焊工艺的要求,它必须保证:一、引弧容易;二、电弧稳定;三、具有足够宽的焊接规范调节范围。

按照国家标准,焊条分成许多种类。

焊接不同材料有不同的焊条,焊接不同的位置也有不同的焊条。

现在仅国产焊条就有300多种。

焊条电弧焊是用手工操纵焊条进行焊接的电弧焊方法。

焊接时,焊条末端和工件之间燃烧电弧使焊条药皮、焊芯和工件熔化,焊芯形成细小金属颗粒过渡和工件表面熔化金属熔合形成熔池。

药皮熔化产生气体和熔渣使熔池和空气隔绝并发生一系列冶金反应,保证焊缝的性能。

熔池液态金属冷却结晶生成焊缝。

1)焊条电弧焊是一种最常见的渣保护电弧焊(Shielded Metal Arc Welding -SMAW)2)埋弧焊是(Submerged Arc Welding)一种能实现机械化焊接的渣保护电弧焊,连续送进的焊丝在可溶化的颗粒状焊剂覆盖下引燃电弧,使焊丝、母材和溶剂部分熔化和蒸发构成一个空腔,电弧在空腔内稳定燃烧。

1940年,乌克兰巴顿焊接研究所发明埋弧自动焊。

它具有生产效率高;焊接质量好;改善劳动条件等优点。

现在发展有双丝、多丝埋弧焊熔化极气体保护焊工作原理熔滴过渡动态过程3)气体保护焊是利用外加气体作为保护介质的一种电弧焊方法。

镁合金微弧氧化微区电弧放电机理及电源特性的探究摘要:本文通过实验研究了镁合金微弧氧化中微区电弧放电机理及电源特性的探究。

首先,对微弧氧化的基本原理及其对镁合金微弧氧化的过程进行了介绍。

然后,对微弧氧化的微区电弧放电机理进行了深入研究。

最后,对影响微弧氧化微区电弧放电的电源特性进行了详细分析,并提出了优化控制方案。

实验结果表明,通过优化电源特性和控制参数能够有效提高微弧氧化微区电弧放电的效率和质量。

关键词:镁合金,微弧氧化,微区电弧放电,电源特性,控制参数正文:1.引言镁合金具有轻质、高强度等优异的物理特性,在汽车、飞机、船舶等领域有广泛的应用。

然而,镁合金的表面易被氧化,影响其使用寿命和美观度,因此需要采取特殊的表面处理技术。

微弧氧化是一种常用的表面处理技术,可以形成一层具有耐磨、耐蚀和耐高温性能的氧化膜。

近年来,研究人员对微弧氧化的机理及其对镁合金的微区电弧放电机理进行了深入研究,并提出了一些优化控制方案。

本文旨在探究镁合金微弧氧化中微区电弧放电机理及电源特性,并提出相应的优化控制方案。

2.微弧氧化的基本原理微弧氧化是一种高压荷电粒子在液体电解质中被加速至高速,撞击在阳极表面形成微弧及放电而生成的一种表面处理技术。

微弧氧化所需的条件包括:(1)高压荷电粒子的产生,(2)高速撞击,(3)阳极材料的氧化反应。

在微弧氧化过程中,电极放电是微弧氧化的基本反应。

可分为两个步骤:产生电晕和电晕的放电。

当阳极与电解质接触后,表面的金属电荷释放,使得阳极表面形成了极强的电场,并加速氧化质+和干扰离子在阳极附近形成强电场。

在电极放电过程中,阳极表面被氧气氧化,生成氧化物。

由于氧化物的不良导电性,导致阳极表面电阻增大,电流减小,直至电流消失。

3.微区电弧放电机理微区电弧放电是微弧氧化过程中的重要环节。

在微区电弧放电过程中,电流密度较高,电弧温度较高,电压较低,产生大量的高温、高压和高速离子和中性粒子,从而形成氧化膜。

镁合金微弧氧化微区电弧放电机理及电源特性的研究镁合金微弧氧化微区电弧放电机理及电源特性的研究摘要:镁合金微弧氧化技术是一种表面处理方法,具有强韧耐磨、耐腐蚀的特性,在航空、汽车和工程领域中有广泛的应用。

然而,微弧氧化过程中的电弧放电现象对其表面质量和性能产生了较大影响,因此深入研究放电机理和电源特性对于优化镁合金微弧氧化工艺具有重要意义。

本文通过实验和理论分析,研究了镁合金微弧氧化微区电弧放电机理及电源特性,并讨论了其对镁合金微弧氧化表面质量的影响。

1. 引言镁合金微弧氧化技术是一种利用微弧在镁合金表面上氧化而形成坚硬的氧化膜的方法。

这种氧化膜具有优异的性能,如高硬度、高耐磨性和耐腐蚀性。

因此,在航空、汽车和工程领域中有着重要的应用价值。

然而,微弧氧化过程中电弧放电行为对氧化膜的质量和性能产生了显著影响。

因此,深入研究微区电弧放电机理及电源特性对于优化镁合金微弧氧化工艺具有重要意义。

2. 实验方法本实验选取了常用的镁合金AZ91D作为实验材料,利用微弧氧化设备在不同工艺参数下进行氧化处理。

通过观察和分析不同工艺参数下的氧化膜表面形貌和结构特征,研究微区电弧放电机理及电源特性。

3. 结果与分析3.1 微区电弧放电机理微区电弧放电是指微弧氧化过程中由于电弧发生、传播和终止而产生的放电现象。

根据实验观察和理论分析,微区电弧放电主要由以下几个步骤组成:电弧起始、弧腔形成、电弧传播和电弧终止。

其中,电弧起始和终止是电弧放电过程中最重要的两个环节。

电弧起始阶段主要是由于电极材料表面存在的微细凹痕或微弧氧化层内部的气孔引起的局部气体电离和电子释放,形成电子激发态;而电弧终止阶段则是由于电极材料表面放电区域的氧化层被电弧切割、融化而终止。

3.2 电源特性电源特性是指在微弧氧化过程中电弧放电所需的电压、电流和功率等特性。

通过实验观察和理论分析,我们发现微弧氧化过程中电弧放电的电源特性主要受到以下几个因素的影响:电极材料的导电性能、电解液的浓度、电极间距和电压等。

微弧氧化的原理及应用1. 原理微弧氧化是一种通过在金属表面形成陶瓷氧化物层来提高金属硬度、耐磨性和耐腐蚀性的表面处理技术。

其原理主要包括以下几个步骤:1.电解液准备:选择合适的电解液,通常是含有硅酸盐、磷酸盐和氧化铝等化合物的碱性溶液。

2.阳极处理:将金属工件作为阳极,在电解液中进行腐蚀前处理,去除金属表面的氧化物和杂质。

3.阳极氧化:将准备好的阳极金属工件和阴极(一般是不锈钢)连接,通电后形成微弧放电。

4.氧化层生长:在微弧放电的作用下,阳极表面形成粗糙的微弧放电区,产生高温和高压,在高温和高压的条件下,电解液中的溶质物质会溶解进入微弧气泡中并氧化。

5.氧化层形成:随着微弧放电的进行,氧化反应不断进行,氧化层逐渐沉积在金属表面。

2. 应用微弧氧化技术具有很广泛的应用领域,主要是因为其独特的性能和表面处理效果。

以下是一些微弧氧化技术的应用领域的列举:•汽车工业: 微弧氧化技术可以应用于汽车发动机缸体、汽车零部件等的表面处理,在提高零部件的耐磨性和耐腐蚀性方面具有重要的意义。

•航空航天工业: 微弧氧化技术在航空航天行业中有广泛的应用,例如用于航空发动机的涡轮叶片、航空电子设备的外壳等,可以增加材料的硬度和耐腐蚀性。

•建筑业: 微弧氧化技术在建筑业中可以应用于铝合金窗户、门框等的表面处理,提高其耐久性和抗氧化性。

•电子工业: 微弧氧化技术可用于电子设备、手机外壳等的表面处理,以提高其抗腐蚀性和电磁屏蔽性能。

•船舶工业: 微弧氧化技术可以应用于船舶的螺旋桨、船体等表面处理,增加其耐蚀性和耐磨性。

•医疗器械: 微弧氧化技术在医疗器械领域也有应用,例如用于人工骨骼、人工关节等表面处理,提高其生物相容性和耐腐蚀性。

•其他领域: 微弧氧化技术还可用于冶金、电力和石油化工等领域的表面处理,以提高材料的性能和使用寿命。

3. 优势和发展趋势微弧氧化技术相比传统的表面处理技术具有许多优势,如下所示:•硬度提高: 微弧氧化技术可以显著提高金属表面的硬度,使其具有更好的耐磨性和耐腐蚀性。