钢包炉吹氩与夹杂物去除

- 格式:pdf

- 大小:490.06 KB

- 文档页数:8

炉外精炼工:中级炉外精炼工三1、判断题采用铝丸作为CAS-OB发热材料处理钢水后会使钢水中酸溶铝降低。

()正确答案:错2、判断题扩散脱氧方式容易导致脱氧产物残留在钢液中形成非金属夹杂物,影响钢水的质量。

()(江南博哥)正确答案:错3、单选RH处理时脱碳反应式是()。

A.[C]+2[O]={CO2}B.[C]+[O]={CO}C.[C]+4[O]=2{CO}+{COO2}正确答案:B4、填空题炉渣的主要成份中的氧化物有:CaO、MgO、FeO、MnO、()、P2O5等。

正确答案:SiO25、判断题RH脱氢、脱氮的速度快,效果很好。

()正确答案:错6、填空题RH处理循环高度指经盛钢桶钢液液面到()的高度。

正确答案:真空室底部砌砖面7、填空题()是一种主要的铸钢方法。

正确答案:连铸8、填空题RH-OB是靠()提高钢水温度。

正确答案:化学加热法9、判断题LF的主要功能是脱气。

()正确答案:错10、单选脱氧能力从小到大的顺序为()。

A.Fe-Mn、Fe-Si、AlB.Fe-Si、Fe-Mn、AlC.Fe-Mn、Al、Fe-Si正确答案:A11、填空题向钢包内钢水喂铝线主要用于终脱氧和控制其()含量。

正确答案:[Al]s12、填空题钢中非金属夹杂物按其来源可以分为()、外来夹杂物两类。

正确答案:内生夹杂13、单选钢水脱碳反应为()。

A.[C]+2[O]={CO}B.[C]+[O]={CO}C.[C]+4[O]=2{CO}+{CO}正确答案:B14、填空题钢中()、()的含量随着钢水温度升高而增大。

正确答案:氢;氮15、填空题RH-PB法是采用()处理与喷粉处理结合起来的联合精炼工艺。

正确答案:RH真空16、填空题()会影响钢水的清洁度。

正确答案:脱氧方式17、填空题从理论说吹Ar能脱气,是因为在氩气泡内H2、N2的()较低,相当于一个小真空室。

正确答案:分压18、问答题VD炉能起什么精炼效果?正确答案:VD精炼法是将转炉、电炉的初炼钢水置于密闭罐内抽真空,同时钢包底部吹氩搅拌的一种真空处理法。

1.什么是溅渣护炉技术?答案:溅渣护炉技术是向炉渣中加入含MgO的造渣剂造粘渣补炉技术的基础上, 采用氧枪喷吹高压N2在2-4mm 内将出钢后留在炉内的残余炉渣喷溅涂敷在转炉内衬表面上,生成炉渣保护层的护炉技术。

2.炉渣来源何处?它在炼钢中起什么作用?答案:来源:(1)钢铁料中夹杂氧化的产物。

(2)造渣材料(石灰、白云石、萤石等)。

(3)冷却剂(氧化铁皮、矿石等)。

(4)被浸蚀和冲刷下来的炉衬耐火材料。

(5)各种原料带来的泥沙。

作用:(1)去夹杂(P、S);(2)传氧媒介;(3)清洁钢液;(4)对熔池保温;(5)影响金属损失;(6)影响炉衬浸蚀。

3.脱碳反应对炼钢过程的重要意义是什么?答案:(1)铁水中C氧化到钢种所要求的范围。

(2)氧化产生CO气泡对熔池起着循环搅拌作用,均匀钢液成份、温度, 改变各种化学反应的动力学条件。

(3)CO气泡有利于去除N2、H2等。

(4)利于非金属夹杂物上浮。

(5)提供炼钢的大部分热源。

(6)CO气泡使炉渣形成泡沫渣。

4.造成钢包回磷的原因是什么?如何防止?答案:原因:(1)出钢下渣;(2)脱氧产物SiO2;(3)氧含量降低。

防止措施:(1)挡渣出钢,尽量减少出钢带渣。

(2)采用碱性钢包或渣线部位用碱性材料。

(3)出钢过程中投入钢包中石灰粉。

(4)减少钢水在钢包中停留时间。

5.为什么兑铁时,有时会发生大喷?答案:因为转炉吹炼到终点,钢中氧含量和炉渣氧化性高, 留渣或未倒净的渣子和钢水,兑铁时炉内碳含量急剧增加且铁水温度低及钢水温度骤然下降, 促使碳氧反应剧烈进行在炉内产生强烈沸腾,如果兑铁水过猛且炉内残留钢渣较多就会大喷。

6.为什么转炉炼钢脱硫比脱磷困难?答案:碱性转炉渣中含有较高的(FeO),炉渣脱硫的分配比较低,降低了炉渣的脱硫能力,高(FeO)对脱磷工艺是一个相当有利的因素, 转炉炼钢条件下钢渣间磷的分配比较高, 一般可达100-400,而硫的分配比一般为6-15,此外,脱磷反应速度快,很快可达到平衡,而脱硫速度较慢,一般达不到平衡。

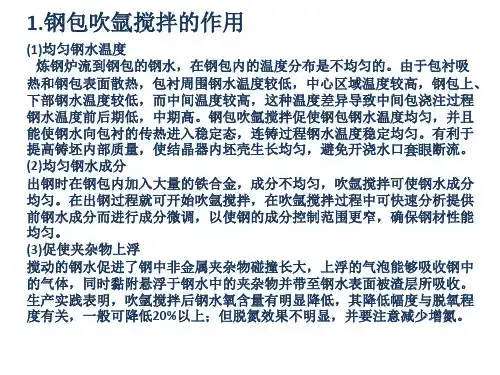

炉外精炼的基本原理:(1)吹氩的基本原理:氩气是一种惰性气体,从钢包底部吹入钢液中,形成大量小气泡,其气泡对钢液中的有害气体来说,相当于一个真空室,使钢中[H][N]进入气泡,使其含量降低,并可进一步除去钢中的[O],同时,氩气气泡在钢液中上沲而引起钢液强烈搅拌,提供了气相成核和夹杂物颗粒碰撞的机会,有利于气体和夹杂物的排除,并使钢液的温度和成分均匀。

(2)真空脱气的原理:钢中气体的溶解度与金属液上该气体分压的平方根成正比,只要降低该气体的分压力,则溶解在钢液中气体的含量随着降低。

(3)LF炉脱氧和脱硫的原理:炉外精炼的任务:炉外精炼是把由炼钢炉初炼的钢水倒入钢包或专用容器内进一步精炼的一种方法,即把一步炼钢法变为二步炼钢法。

炉外精炼可以完成下列任务:(1)降低钢中的硫、氧、氢、氮和非金属夹杂物含量,改变夹杂物形态,以提高钢的纯净度,改善钢的机械性能;(2)深脱碳,在特定条件下把碳降到极低含量,满足低碳和超低碳钢的要求;(3)微调合金成分,将成分控制在很窄的范围内,并使其分布均匀,降低合金消耗,提高合金元素收得率;将钢水温度调整到浇铸所需要的范围内,减少包内钢水的温度梯度。

RH真空循环脱气法LF具有加热和搅拌功能的钢包精炼法处理过程:用钢包车将钢包送入处理位,使真空室下降或使钢包提升,以便使吸嘴浸入钢包内的钢液以下500mm。

然后启动真空泵。

由于真空室内压力下降,钢包内钢水被吸入真空室中。

由于吸嘴中的一个喷入氩气,另一个没有,钢水便开始反复循环。

这时就可采取各种处理措施,例如脱气、吹氧、化学成分及温度调整等。

处理结束时使系统破真空。

随后退出吸嘴,将钢包送至后处理位置或交接位置。

冶金效果:在短时间就可达到较低的碳(<15ppm)、氢(<1.5ppm)、氧含量(<40ppm);仅有略微的温度损失;不用采取专门的渣对策;可准确调整化学成分,Al,Si等合金收得率在90~97%。

汽车钢板以及电工钢等是RH钢生产的典型产品。

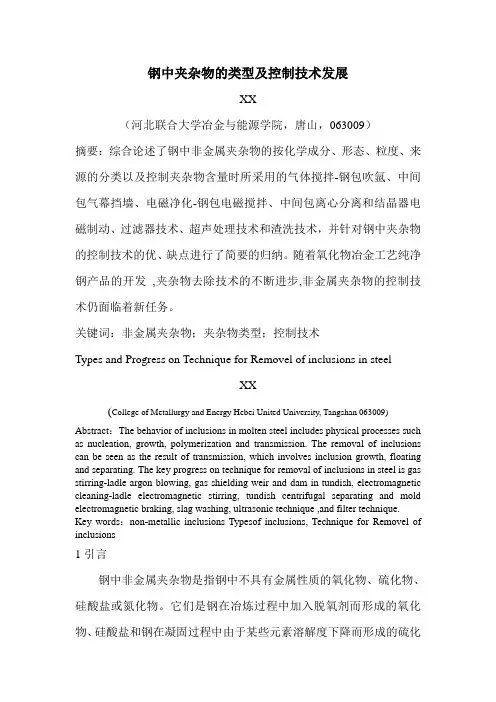

钢中夹杂物的类型及控制技术发展XX(河北联合大学冶金与能源学院,唐山,063009)摘要:综合论述了钢中非金属夹杂物的按化学成分、形态、粒度、来源的分类以及控制夹杂物含量时所采用的气体搅拌-钢包吹氩、中间包气幕挡墙、电磁净化-钢包电磁搅拌、中间包离心分离和结晶器电磁制动、过滤器技术、超声处理技术和渣洗技术,并针对钢中夹杂物的控制技术的优、缺点进行了简要的归纳。

随着氧化物冶金工艺纯净钢产品的开发,夹杂物去除技术的不断进步,非金属夹杂物的控制技术仍面临着新任务。

关键词:非金属夹杂物;夹杂物类型;控制技术Types and Progress on Technique for Removel of inclusions in steelXX(College of Metallurgy and Energy Hebei United University, Tangshan 063009) Abstract:The behavior of inclusions in molten steel includes physical processes such as nucleation, growth, polymerization and transmission. The removal of inclusions can be seen as the result of transmission, which involves inclusion growth, floating and separating. The key progress on technique for removal of inclusions in steel is gas stirring-ladle argon blowing, gas shielding weir and dam in tundish, electromagnetic cleaning-ladle electromagnetic stirring, tundish centrifugal separating and mold electromagnetic braking, slag washing, ultrasonic technique ,and filter technique.Key words:non-metallic inclusions Typesof inclusions, Technique for Removel of inclusions1引言钢中非金属夹杂物是指钢中不具有金属性质的氧化物、硫化物、硅酸盐或氮化物。

冶金熔体题目:钢液夹杂物的行为及去除 姓名: 王接喜 学号: 103511050 序号: 20 学院: 冶金科学与工程学院 专业: 有色金属冶金 完成时间: 2010- 12- 29Central South University钢液夹杂物的行为及去除王接喜(中南大学冶金科学与工程学院,长沙,410083)摘要:钢液中夹杂物的行为涉及的内容很广,其基本的物理过程大致包括:形核、生长、聚合、传递等,夹杂物去除可以视为传递过程的结果。

钢中夹杂物去除的主要环节为夹杂物的长大、上浮和分离。

钢中夹杂物去除技术有:气体搅拌-钢包吹氩、中间包气幕挡墙和RH-NK-RERM法;电磁净化-钢包电磁搅拌、中间包离心分离和结晶器电磁制动;渣洗技术;过滤器技术。

关键词:钢液;夹杂物;生长;去除;中间包;电磁场Behavior and removal of inclusions in molten steelWANG Jiexi, ZHOU Yongmao(School of Metallurgical Science and Engineering, Central South University, Changsha, China410083)Abstract:The behavior of inclusions in molten steel includes physical processes such as nucleation, growth, polymerization and transmission. The removal of inclusions can be seen as the result of transmission, which involves inclusion growth, floating and separating. The key progress on technique for removal of inclusions in steel is gas stirring-ladle argon blowing, gas shielding weir and dam in tundish, RH-NK-RERM method, electromagnetic cleaning-ladle electromagnetic stirring, tundish centrifugal separating and mold electromagnetic braking, slag washing and filter technique.Key words:molten steel, inclusions, growth, removal, tundish, electromagnetic field引言钢中非金属夹杂物事氧化物、硫化物、氮化物、硅酸盐等以及由它们组成的各种复杂化合物的统称[1]。

钢种夹杂全解析[引用2009-06-12 20:45:45]字号:大中小1、钢中夹杂物的长大、上浮与分离钢中尺寸较小的夹杂物颗粒不足以上浮去除,必须通过碰撞聚合成大颗粒,较大的夹杂物陆续上浮到渣层,离开钢液。

在强湍流下,夹杂物碰撞聚合非常迅速,例如在0.1m2/s3的强湍流条件下,夹杂物半径长大到100μm只要2min。

直径为100μm的Al2O3夹杂物从钢液表面下2.5m上浮到钢液表面需要4.8min,直径为20μm的夹杂物,上浮时间增加到119min。

从钢液中分离夹杂物的主要途径包括两种:(1)被表面的渣层吸附;(2)被壁面耐火材料吸附。

2、钢中夹杂物去除技术2.1气体搅拌2.1.1钢包吹氩吹氩搅拌是钢包炉重要的精炼手段之一,钢中夹杂物被气泡俘获去除的效率决定于吹入钢液中气泡数量和气泡尺寸。

钢包底吹氩用透气砖平均孔径一般为2~4mm,在常用的吹氩流量范围产生的气泡直径为10~20mm。

而有效去除夹杂物的最佳气泡直径为2~15mm,并且气泡在上浮过程会迅速膨胀。

因此,底吹氩产生的气泡捕获小颗粒夹杂物概率很小,对细小夹杂物去除效果不理想。

在钢包底吹氩过程中,过强的搅拌功会导致钢水的二次氧化及卷渣。

为了去除钢中的细小夹杂物颗粒,必须钢液中制造直径更小的气泡。

将氩气引入到足够湍流强度的钢液中,依靠湍流波动速度梯度产生的剪切力将气泡击碎,可将大气泡击碎成小气泡。

钢包与中间包之间的长水口具有高的湍流强度,在此区域钢水流速达到1~3m/s。

在长水口吹氩水模型研究表明,可获得0.5~1mm的细小气泡。

细小的气泡捕获夹杂物的概率很高。

这种方法可显著提高氩气泡去除夹杂物的效率。

2.1.2中间包气幕挡墙通过埋设于中间包底部的透气管或透气梁向钢液中吹入的气泡,与流经此处的钢液中的夹杂物颗粒相互碰撞聚合吸附,同时也增加了夹杂物的垂直向上运动,从而达到净化钢液的目的。

德国NMSG公司的应用结果表明,与不吹气相比,50~200μm大尺寸夹杂物全部去除,小尺寸夹杂物的去除效率增加50%。

探析钢水炉外精炼中吹氩技术的作用思考杨源【摘要】钢水炉外精炼工艺技术比较特殊,根据实际应用要求可知,在后续技术应用过程中需要明确技术的应用要求,如果存在技术不合理或者其他方面问题,则容易造成消极影响.吹氩技术在不同的钢水炉外精炼中有重要的作用,不同的精炼方式作用不相同,需要了解技术要求,提升可行性.【期刊名称】《化工中间体》【年(卷),期】2017(000)012【总页数】2页(P6-7)【关键词】钢水炉外精炼;吹氩技术;应用要求【作者】杨源【作者单位】南京钢铁股份有限公司第一炼钢厂生产设备科江苏 210035【正文语种】中文【中图分类】T钢水吹氩的实际应用优势明显,在整个管理过程中要了解技术方案的要求,吹氩操作贯穿于整个过程中,在不同的时期需要做好技术分析工作。

吹氩作用和目的是不一样的,在不同的冶炼期间,要明确作用和目的,了解操作要求,结合实际内容实施。

1.钢水炉外精炼工艺概述在80年代以前,钢水炉外精炼工艺被应用到处理特殊钢中,当前国内很多钢铁生产厂钢水炉外精炼达到100%,通过各种精炼手段后,能保证整个处理的合理性。

根据多功能性应用要求可知,在大的方向和背景下,需要了解技术的实际类型,以工艺组合作为前提,如何做好多功能性分析是重点。

在应用阶段需要实现合理化评估,将其应用到生产中。

以真空处理装置作为核心,在技术分析过程中要明确重点和关键,以LF炉作为核心,如何做好技术分析工作是关键,在处理阶段必须明确仪器的使用要求,但是操作过程中存在技术应用不到位的现象,在装置预设过程中要了解实际要求,实现整体化进步。

2.吹氩技术在钢水炉外精炼工艺中的应用要求根据精炼工艺类型和实际要求可知,如何做好工艺分析是关键。

考虑到装置以及技术的概况可知,需要提前进行控制和管理。

不同的钢水炉外精炼工艺以及精炼要求等是不同的,要明确工艺要求,提升合理性。

(1)钢包吹氩精炼钢包吹氩精炼工艺是应用的比较早的一种技术形式,也是比较普遍的技术。

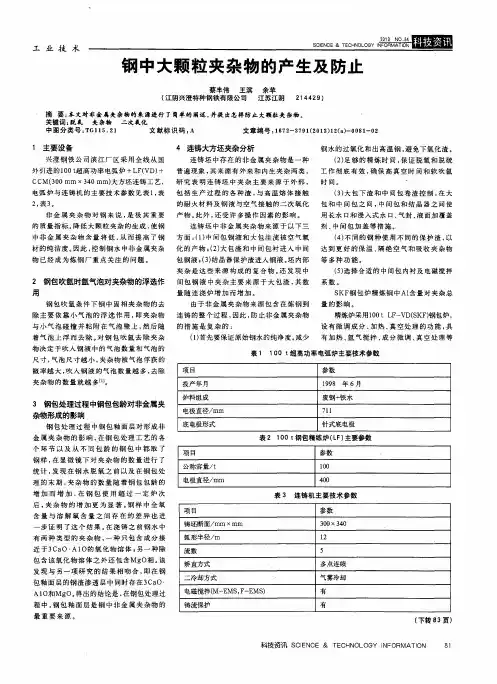

钢中大颗粒夹杂物的产生及防止摘要:本文对非金属夹杂物的来源进行了简单的阐述,并提出怎样防止大颗粒夹杂物。

关键词:脱氧、夹杂物、二次氧化1主要设备兴澄钢铁公司滨江厂区采用全线从国外引进的100t超高功率电弧炉+LF(VD)+CCM(300mm×340mm)大方坯连铸工艺.项目参数铸坯断面/mm×mm300×340弧形半径/m12流数5矫直方式多点连续二冷却方式气雾冷却电磁搅拌(M-EMS,F-EMS)有铸流保护有非金属夹杂物对钢来说,是极其重要的质量指标。

降低大颗粒夹杂的生成,使钢中非金属夹杂物含量将低,从而提高了钢材的纯洁度。

因此控制钢水中非金属夹杂物已经成为炼钢厂重点关注的问题。

2钢包吹氩时氩气泡对夹杂物的浮选作用钢包吹氩条件下钢中固相夹杂物的去除主要依靠小气泡的浮选作用,即夹杂物与小气泡碰撞并粘附在气泡壁上,然后随着气泡上浮而去除。

对钢包吹氩去除夹杂物决定于吹入钢液中的气泡数量和气泡的尺寸,气泡尺寸越小,夹杂物被气泡俘获的概率越大,吹入钢液的气泡数量越多,去除夹杂物的数量就越多[1]。

3钢包处理过程中钢包包龄对非金属夹杂物形成的影响钢包处理过程中钢包釉面层对形成非金属夹杂物的影响,在钢包处理工艺的各个环节以及从不同包龄的钢包中都取了钢样,在显微镜下对夹杂物的数量进行了统计,发现在钢水脱氧之前以及在钢包处理的末期,夹杂物的数量随着钢包包龄的增加而增加,在钢包使用超过一定炉次后,夹杂物的增加更为显著。

钢样中全氧含量与溶解氧含量之间存在的差异也进一步证明了这个结果。

在浇铸之前钢水中有两种类型的夹杂物,一种只包含成分接近于3CaO·A1 O 的氧化物溶体,另一种除包含该氧化物溶体之外还包含MgO相。

该发现与另一项研究的结果相吻合,即在钢包釉面层的钢渣渗透层中同时存在3CaO·A1 O 和MgO。

得出的结论是,在钢包处理过程中,钢包釉面层是钢中非金属夹杂物的最重要来源。

第42卷 第4期 2007年4月钢铁Iron and Steel Vol.42,No.4April 2007钢包炉精炼不同吹氩工艺对夹杂物去除效果的研究唐海燕1, 李京社1, 王剑斌1, 孙开明1,2, 温德松1,2(1.北京科技大学冶金与生态工程学院,北京100083;2.天津钢管集团有限公司第一炼钢厂,天津300301)摘 要:在水模试验的基础上改变了天津钢管集团有限公司第一炼钢厂150t 钢包的吹氩工艺,通过示踪剂追踪、金相分析、大样电解、扫描电镜(SEM )、电子探针(EDS )等手段比较分析了改进后的工艺与原工艺对石油套管用钢39Mn2V 非金属夹杂物的去除效果。

结果表明,原工艺精炼前后氧的质量分数降低率为35.42%,微观夹杂物和大颗粒夹杂物的去除率分别为59.85%、93.43%,而改进后的工艺精炼前后对应值为44.31%、64.29%、95.88%。

由此可见,改进后的工艺在降低氧含量和去除夹杂物方面均优于原工艺。

关键词:钢包吹氩;非金属夹杂物;去除效果中图分类号:TF777 文献标识码:A 文章编号:04492749X (2007)0420021203Study on R emoval of Inclusions From MoltenSteel by B lowing During LF R ef iningTAN G Hai 2yan 1, L I Jing 2she 1, WAN G Jian 2bin 1, SUN Kai 2ming 1,2, WEN De 2song 1,2(1.School of Metallurgical and Ecological Engineering ,University of Science and Technology Beijing ,Beijing 100083,China ; 2.No.1Steelmaking Plant ,Tianjin Pipe Corporation Ltd.,Tianjin 300301,China )Abstract :Based on the water model experimental results ,150t ladle argon blowing process at No.1Steelmaking Plant ,Tianjin Pipe Corporation Ltd.was improved.Analytical techniques such as tracers ,metallographic examina 2tion ,electrolysis ,SEM and EDS were applied to compare the effect of inclusion removal for casing steel treated by two different argon blowing processes during L F refining.The results show that the reduction rate of total oxygen ,with microinclusions and large 2sized inclusions was 35.42%,59.85%and 93.43%respectively after ladle refining before improvement.The corresponding values of improved process were 44.31%,64.29%and 95.88%.K ey w ords :ladle argon blowing ;non 2metallic inclusion ;removal effect作者简介:唐海燕(19702),女,博士生,工程师; E 2m ail :maliyaa @ ; 修订日期:2006207202 天津钢管集团有限公司是生产无缝钢管的大型企业,主要产品为石油套管、高压气瓶管、管线管等。

试题库一、填空题1.高炉生产的主要原料是 ___________________ 、_________ 和熔剂。

答案:铁矿石及其代用品;燃料2.炼铁的还原剂主要有三种,即 __________ 、_________和_________ 。

答案:碳、一氧化碳、氢3.高炉内CO 不能全部转变成 CO2 的原因是因为铁氧化物的____________ 需要过量的 CO 与生成物平衡。

答案:间接还原4.钢、铁都是铁碳合金,一般把碳含量大于 2.00%叫_______________ 。

答案:铁5.硅的氧化反应是________反应,低温有利于硅的氧化。

答:放热6.钢中加入适量的铝,除了脱氧的作用以外,还具有 ___________ 的作用。

答案:细化晶粒7.在硫的分配系数一定的条件下,钢中含硫量取决于 _______ 中硫含量和渣量。

答案:炉渣8. 要使炉况稳定顺行,操作上必须做到三稳定,即 ____________ 、 ____________ 、____________ 。

答案:炉温、碱度、料批9.钢中有害气体主要是_________ 、_________ 。

答案: H; N10.炼钢的基本任务有脱碳、脱硫、脱氧合金化和 __________ 。

答案:去气和去夹杂物11.造渣方法根据铁水成份和温度,冶炼钢种的要求选用 _______ 、双渣法、留渣法。

措施。

答案:单渣12.12.铁矿石还原速度的快慢,主要取决于 ____________ 和____________ 的特性。

答案:煤气流;矿石13.生铁一般分为三大类,即 ____________ 、____________ 、____________ 。

答案:铸造铁、炼钢铁、铁合金14.在钢材中引起热脆的元素是 ____________ ,引起冷脆的元素是 ____________ 。

答案: Cu、S; P 、As15.在 Mn 的还原过程中, ____________是其还原的首要条件 , ____________ 是一个重要条件。