钢中夹杂物的来源及性质研究

- 格式:pdf

- 大小:2.67 MB

- 文档页数:96

工程技术C hina N e w Technol—ogie型s and㈧嗣囡团圜圈阅Pr oducl^■嵋■0■饵篮工匠‘山■■;一浅析硬线钢巾非金属夹杂物白映林周英豪何勇王翔夏辉华(首钢贵阳特殊钢有限责任公司。

贵州贵阳550005‘)擅要:硬线盘钢制品时钢的纯净度,夹杂物的尺寸、分布以及形态都有严格的要求,非金属夹杂物又是影响硬线钢质量的主要因素./L--。

本文通过介绍硬线钢中非金属夹杂物的来源和分类。

分析了不同类型夹杂物的形成机理及形貌。

指出了非金属夹杂物对硬线钢的影响和危害。

关键词:硬线钢;非金属夹杂物;影响引育随着现代钢铁下业的高速发展,对钢材质量的要求越来越严格,尤其在纯净度方面。

然而在今天现有的冶炼条件下,钢中的非金属夹杂物又不bT避免。

所以减少钢中非金属夹杂物,对提高钢的产品质量显得至关重要。

硬线钢是金属制品行业生产中高碳产品的主要原料,用于加1二低松弛预应力钢丝、钢丝绳、钢纹线、轮胎钢丝、弹簧钢丝、琴丝等f11.对钢的纯净度、夹杂物的尺寸、分布以及形态都有严格的要求。

然而日前我国生产的各种硬线钢丝普遍存在力学性能不稳定,拉拔断裂等严重质量问题,给后续加T带来了很大的困难。

有关研究发现钢中的脆性夹杂物是导致拉断的主要原因。

例如,非金属夹杂物会导致应力集中,引起疲劳断裂,数量多且分布不均匀的夹杂物会明显降低钢的埋性、韧性、焊接性以及耐腐蚀性等。

本文通过对硬线钢中非金属夹杂物的来源、形貌及形成机理进行综合分析.从而指出其对硬线钢性能的影响。

l非金属夹杂物来源和特征1.1夹杂物的来源钢液中非金属夹杂物来源主要分为内生和外来。

内生夹杂物是钢液在脱氧和凝同时产生的。

内生夹杂物主要是精炼到连铸过程中的脱氧产物及浇铸过程中钢液与空气二次氧化的产物。

其特点是10】越高.脱氧产物增加,夹杂物尺寸细小,钢包精炼后,大部分上浮。

一般情况下,对钢的质量不造成大的危害。

外来夹杂物主要是冶炼和浇铸过程中带人的夹杂物,如炉体、钢包、中间包耐火材料的侵蚀物,卷入的包渣和保护渣等,如炉料表面的砂土和炉衬等与金属液作用.形成熔渣而滞留在金属中.其中也包括加入的熔荆。

摘要:根据钢中非金属夹杂物的来源和分类,综述了鉴定钢中非金属夹杂物的方法和定量评级标准,并且给出了典型夹杂物的扫描电镜照片,分析了不同类型夹杂物的形成机理及其在光学显微镜下的基本特征。

随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的材质要求了越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。

例如,非金属夹杂物导致应力集中,引起疲劳断裂;数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。

因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目这一。

非金属夹杂物的性质、形态、分布、尺寸及含量不同,对钢性能的影响也不同。

所以提高金属材料的质量,生产出洁净钢,或控制非金属夹杂物性质和要求的形态,是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂笺也因此变得十分重要。

1 钢中非金属夹杂物的来源分类1.1 内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学瓜形成的夹杂物。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

1.2 外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁肃落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

304不锈钢中夹杂物的控制304不锈钢是一种广泛应用的奥氏体不锈钢,具有优良的耐腐蚀性和高温强度。

然而,夹杂物的存在可能会对其组织和性能产生不利影响。

因此,控制304不锈钢中的夹杂物对于保证其质量和性能具有重要意义。

本文将介绍夹杂物控制的重要性、夹杂物的来源和分类,以及夹杂物控制的措施和效果。

夹杂物是指存在于金属内部或表面的非金属杂质。

在304不锈钢中,夹杂物可能会破坏材料的连续性,导致应力集中,降低材料的耐腐蚀性和力学性能。

夹杂物对304不锈钢组织和性能的影响主要表现在以下几个方面:降低材料的耐腐蚀性:夹杂物能够破坏不锈钢表面的氧化膜,加速局部腐蚀,降低材料的耐腐蚀性。

降低材料的力学性能:夹杂物会破坏材料的连续性,导致应力集中,降低材料的强度和韧性。

影响材料的加工性能:夹杂物可能引起材料加工过程中的缺陷,如裂纹、折叠等,影响加工质量和精度。

夹杂物主要分为有意夹杂物和无意夹杂物。

有意夹杂物是人为添加的,如为了改善材料的某些性能而特意加入的合金元素。

无意夹杂物是在冶炼、加工过程中引入的,如炉渣、耐火材料、以及与炉气、熔剂、燃料等反应生成的产物。

为了控制304不锈钢中的夹杂物,可以采取以下措施:增加夹杂物球化处理:通过适当的热处理,使夹杂物呈球形颗粒分布,降低其对材料性能的不利影响。

控制原材料及熔炼过程:选用低杂质含量的原材料,严格控制熔炼工艺,避免过度氧化和污染。

精炼和净化处理:采用精炼技术,如电渣重熔、真空熔炼等,去除熔体中的夹杂物;同时,进行净化处理,如加入稀土元素细化晶粒,提高材料的纯净度。

合理安排工艺流程:在加工过程中合理安排工艺流程,避免过度变形和加热,以减少夹杂物的引入。

采取上述控制措施后,可以显著降低304不锈钢中的夹杂物数量和尺寸,改善材料的组织和性能。

具体效果如下:夹杂物形态:通过控制措施,可以使夹杂物呈球形或不规则形态分布,降低其对材料性能的不利影响。

夹杂物分布:采取控制措施后,夹杂物分布更加均匀,避免了局部浓度过高现象,降低材料脆性。

IF钢中成分及夹杂物的过程控制研究一、本文概述随着现代工业的发展,钢铁材料作为国民经济的重要支柱,其质量和性能的提升对于满足社会生产的需求至关重要。

IF钢(Interstitial Free Steel,无间隙原子钢)作为一种优质的低碳钢,以其高强度、高韧性、良好的焊接性和成形性等特点,在汽车、石油、化工、建筑等领域得到了广泛应用。

然而,IF钢的生产过程中,钢中成分的控制以及夹杂物的控制对于其最终性能的影响至关重要。

因此,本文旨在深入研究IF钢中成分及夹杂物的过程控制,为提高IF钢的质量和性能提供理论支持和实践指导。

本文将首先介绍IF钢的基本特性和应用领域,阐述研究IF钢中成分及夹杂物过程控制的必要性。

接着,将重点分析IF钢生产过程中成分控制的关键因素,包括碳、氮、氧等主要元素的含量控制,以及合金元素的添加和调整。

还将探讨夹杂物对IF钢性能的影响及其形成机制,提出有效的夹杂物控制策略。

在此基础上,本文将总结国内外在IF钢成分及夹杂物过程控制方面的研究成果和进展,以期为我国IF钢生产技术的进步提供借鉴和参考。

通过本文的研究,期望能够为IF钢的生产过程优化提供理论依据,为提升我国钢铁工业的整体竞争力做出贡献。

二、IF钢的成分控制IF钢(Interstitial-Free Steel)作为一种高级别的深冲用钢,其成分控制对于最终产品的质量和性能具有至关重要的影响。

成分控制不仅关乎钢的强度、韧性、耐腐蚀性,还直接影响到其深冲加工性能和表面质量。

因此,对IF钢的成分进行精确控制是提升产品质量、满足市场需求的关键。

在IF钢的生产过程中,碳(C)、氮(N)和硫(S)等元素是需要特别关注的。

碳元素是影响IF钢性能的主要因素之一,通过降低钢中的碳含量,可以有效提高钢的深冲性能和焊接性能。

氮元素同样对钢的强度、韧性和焊接性有显著影响,因此需要通过精确控制冶炼和精炼过程来降低钢中的氮含量。

硫元素虽然在一定程度上可以提高钢的切削加工性能,但过高的硫含量会导致钢的韧性降低,因此也需要对其进行严格控制。

钢中夹杂物的产生与去除途径钢中夹杂物的产生与去除途径李振旭钢中夹杂物对钢质量的影响越来越受到重视,怎样减少钢中夹杂物对钢材性能的影响,各大院校、钢铁研究机构有很多研究成果及文献。

生产清洁钢有很多措施与手段,在此不作详细介绍,我想就电弧炉单设备冶炼,结合很多的文献作一下具体分析与验证。

钢中夹杂物的来源无非有两大类:一、外来夹杂。

二、内生夹杂。

外来夹杂是由原材料、炉渣、耐火材料等引起的。

如炼钢的废钢带入的泥沙、铅锌砷锑鉍等,出钢时钢液混渣,炉衬、出钢槽、盛钢桶等耐火材料的侵蚀、冲刷剥离等造成的。

内生的夹杂物是由脱氧产物、析出气体的反应产物构成的。

一般脱氧产物称为一次夹杂。

二次夹杂为钢液从浇注温度下降到液相线,由于温度下降气体的溶解度下降析出而产生的夹杂物。

三次夹杂是金属在固相线下由于结晶而产生的。

四次夹杂是结晶完成后到常温过程中由于发生组织转变而产生的。

由此可以看出钢中的夹杂物大部分是一次夹杂和二次夹杂。

外来夹杂通过现场管理及使用优质耐火材料是可以控制或减少的,三、四次夹杂是无法消除的,故此不做讨论。

重点讨论一二次夹杂的产生与去除。

钢在熔炼的过程中为了去除由原料带入的杂质及有害元素,往往采取氧化法冶炼。

利用碳氧沸腾来增加熔池的动能,通过一氧化碳的排出将熔于钢液中的气体及夹杂物去除,氧化以后钢液得到净化。

但当氧化结束以后,钢液中存在较多的溶解氧及氧化铁,这种钢液在浇注时会因气体含量高而引起冒涨而导致无法使用,那么就要对钢液进行脱氧操作。

目前脱氧主要有沉淀脱氧、扩散脱氧及两种方法结合的综合脱氧法。

硅铁、锰铁是目前最常用的脱氧剂,其他的有铝、硅铝铁、硅锰合金、硅钙合金、硅钙钡、硅铝钡、硅镁、镍镁合金混合稀土等等。

用于扩散脱氧的有碳粉、硅铁粉、硅钙粉、铝粉、碳化硅粉等。

作为沉淀脱氧剂的硅铁、锰铁等直接加入钢液,它的脱氧产物是SIO2和MnO,MnS等,用铝作为终脱氧剂脱氧其产物是AI2O3,其中一部分会上浮排除,当然还会有部分存在于钢液中,造成氧化物夹杂。

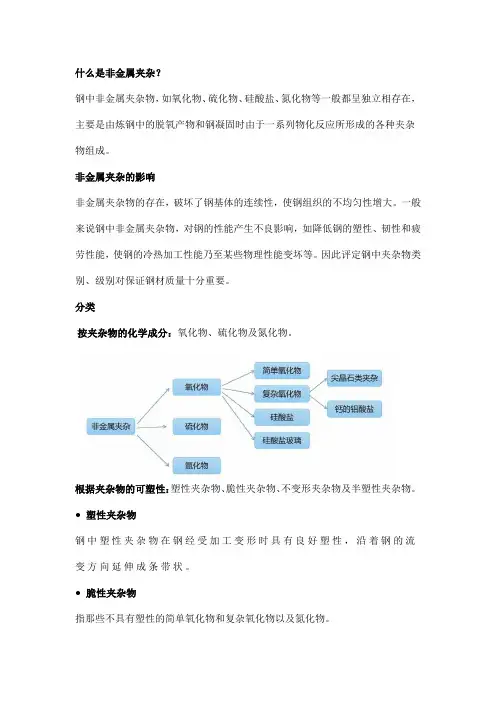

什么是非金属夹杂?钢中非金属夹杂物,如氧化物、硫化物、硅酸盐、氮化物等一般都呈独立相存在,主要是由炼钢中的脱氧产物和钢凝固时由于一系列物化反应所形成的各种夹杂物组成。

非金属夹杂的影响非金属夹杂物的存在,破坏了钢基体的连续性,使钢组织的不均匀性增大。

一般来说钢中非金属夹杂物,对钢的性能产生不良影响,如降低钢的塑性、韧性和疲劳性能,使钢的冷热加工性能乃至某些物理性能变坏等。

因此评定钢中夹杂物类别、级别对保证钢材质量十分重要。

分类按夹杂物的化学成分:氧化物、硫化物及氮化物。

根据夹杂物的可塑性:塑性夹杂物、脆性夹杂物、不变形夹杂物及半塑性夹杂物。

● 塑性夹杂物钢中塑性夹杂物在钢经受加工变形时具有良好塑性,沿着钢的流变方向延伸成条带状。

● 脆性夹杂物指那些不具有塑性的简单氧化物和复杂氧化物以及氮化物。

●不变形夹杂物这类夹杂物在铸态的钢中呈球状,而在钢凝固并经形变加工后,夹杂物保持球形不变。

● 半塑性夹杂物指各种多相的铝硅酸盐夹杂物。

其中作为基底的夹杂物(铝硅酸盐玻璃)一般当钢在热加工时具有塑性,但是在这基底上分布的析出相晶体(如Al2O3、尖晶石类氧化物)的塑性很差。

钢经热变形后,塑性夹杂物相(基底)随钢变形而延伸,但脆性的夹杂物相不变形,仍保持原来形状,只是彼此之间的距离被拉长。

按夹杂物的来源:内生夹杂物、外来夹杂物。

● 内生夹杂物在钢的熔炼、凝固过程中,脱氧、脱硫产物,以及随温度下降,S、O、N等杂质元素的溶解度下降,于是这些不溶解的杂质元素就形成非金属化合物在钢中沉淀析出,最后留在钢锭中。

内生夹杂物分布相对均匀,颗粒一般比较细小。

可以通过合理的熔炼工艺来控制其数量、分布和大小等,但一般来讲内生夹杂物总是存在的。

● 外来夹杂物炉衬耐火材料或炉渣等在钢的冶炼、出钢、浇铸过程中进入钢中来不及上浮而滞留在钢中称为外来夹杂物。

其特征是:外形不规则、尺寸比较大,偶尔在这里或在那里出现,正确的操作可以避免或减少钢中外来夹杂物的入侵。

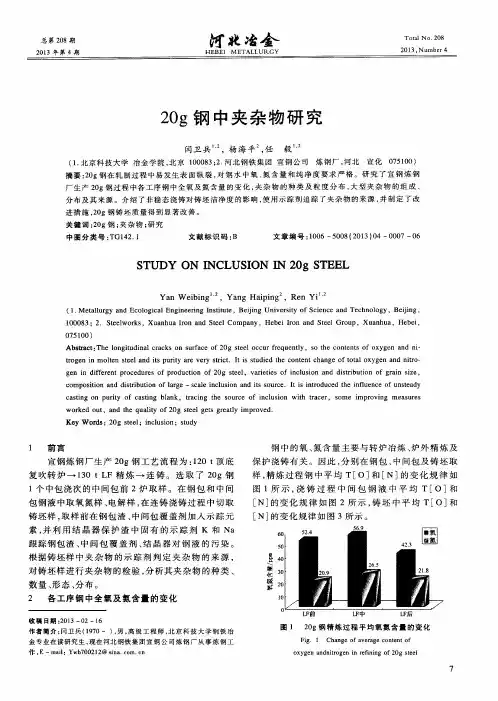

2008年第2期宝 钢 技 术综述钢中非金属夹杂物的分析研究进展张 毅,邬君飞,缪乐德(宝钢研究院 分析测试研究中心,上海 201900) 摘要:综合论述了钢中非金属夹杂物分析时所采用的定性和定量分析方法,有金相法、岩相法、X-射线粉末衍射法、电子探针法、透射电镜法、扫描电镜法、离子探针法以及Mossbauer光谱法。

重点介绍钢中氧化物夹杂、氮化物夹杂、硫化物夹杂和稀土氧化物夹杂的化学分离和定量分析技术,并针对夹杂物的大小、分布、数量和结构等方面对不同分析技术的用途和优、缺点进行了简要的归纳。

随着氧化物冶金工艺和纯净钢产品的开发,非金属夹杂物的分析将面临着新任务。

关键词:非金属夹杂物;化学分析;物理分析中图分类号:TG115.21+3.3 文献标识码:B 文章编号:1008-0716(2008)02-0035-06Research Progress i n Ana lysis of Non2m et a lli c I nclusi on s i n SteelZhang Yi,W u J unfei,M iao L ede(Testi n g Cen ter,Baosteel Research I n stitute,Shangha i201900,Ch i n a) Abstract:The qualitative and quantitative analysis methods used t o analyze non2metallic inclusi ons in steel are discussed,including metall ographic and lithofacies analysis,X2ray powder diffracti on,electr on p r obe m icr oanalyser XRD,TE M,scanning electr on m icr oscope,i onic p r obe and Mossbauer s pectru m.Technol ogies of the chem ical sepa2 rati on and quantitative analysis are f ocused,such as inclusi ons of oxide,nitride,sul phide and rare earth oxide.The uses,t ogether with str ong and weak points of different analysical technol ogies are su mmarized based on the inclusi on’s size,distributi on,a mount and structure.W ith the devel opment of the oxide metallurgical technol ogy and pure steel p r oducts,the analysis of non2metallic inclusi ons will be facing ne w challenges.Key words:non2metallic inclusi ons;che m ical analysis;physical analysis0 前言钢中非金属夹杂物是指钢中不具有金属性质的氧化物、硫化物、硅酸盐或氮化物。

钢中氧化铝类夹杂的形成机理和去除效果的基础研究钢中氧化铝类夹杂的形成机理和去除效果的基础研究随着工业化进程的不断推进,钢材作为一种重要的建筑和制造材料,其质量对于产品的性能和可靠性影响至关重要。

而钢中的夹杂物是影响钢材质量的主要因素之一。

尤其是在钢中出现的氧化铝类夹杂物对钢的性能及可靠性具有重要影响。

了解氧化铝类夹杂物的形成机理以及如何有效去除夹杂物,对于提高钢材质量至关重要。

1. 形成机理:1.1 氧化铝类夹杂物的来源:氧化铝类夹杂物主要由原料中的金属氧化物,包括铝氧化物(Al2O3)和其他氧化物(如FeO、MnO、SiO2等)等,通过不同的途径进入钢液中。

这些途径包括炼铁过程中的氧化物还原、原料中的氧化物溶解等。

金属氧化物还可能通过钢水接触管道材料或炉衬等形成和进入钢液中。

1.2 形成机制:氧化铝类夹杂物的形成机制与钢液中氧化还原反应和扩散过程有关。

其主要过程包括金属氧化物的溶解和形成夹杂物的水合反应。

2. 去除效果:2.1 传统的去除方法:传统的去除方法主要包括真空处理、浇注和渣化等。

真空处理可以通过增加钢液的气体溶解度,并通过气体从钢中释放的方式,达到去除夹杂物的效果。

浇注是通过改变钢液的流动状态,利用离心力等原理将夹杂物分离出去。

渣化则是通过加入适当的渣料,使夹杂物与渣料发生反应,形成易于分离的化合物,进而实现去除夹杂物的目的。

2.2 新的去除方法:近年来,随着科技的发展,一些新的去除方法也在不断涌现,包括磁场去除、超声波去除、激光去除等。

这些方法通过物理或化学的手段,对钢液中的夹杂物进行有效去除。

钢中氧化铝类夹杂的形成机理和去除效果的研究具有重要的意义。

通过深入了解氧化铝类夹杂物的形成机理,我们可以针对其形成机制采取相应的控制措施,从根本上减少夹杂物的产生。

研究新的去除方法有助于提高夹杂物去除的效率和质量。

这将对提高钢材的质量和性能,进而促进工业化进程产生积极的影响。

个人观点和理解:作为一名写手,通过撰写这篇文章,我对钢中氧化铝类夹杂的形成机理和去除效果有了更深入的了解。

钢中非金属夹杂物分析发布时间:2022-09-02T01:28:12.493Z 来源:《科学与技术》2022年4月8期(下)作者:李洪芳[导读] 非金属夹杂物在钢中含量虽少,但对材料性能影响较大,是钢材理化检验中不可缺少的一项,李洪芳内蒙古包钢钢联股份有限公司化检验中心内蒙古包头市014010摘要:非金属夹杂物在钢中含量虽少,但对材料性能影响较大,是钢材理化检验中不可缺少的一项,但由于其数量少、分布无规律、来源无法控制、光学显微镜下特征复杂等特点,给非金属夹杂物检验工作带来了一些困难。

钢中非金属夹杂物的金相鉴定工作是一项十分复杂与专业的工作,对钢中非金属夹杂物的判定十分重要,也能够对钢的质量进行反映。

在金相显微镜下,对非金属夹杂物的形态与颜色等进行判断,并对透明度等各种性质进行分析。

关键词:钢;非金属;夹杂物如今,现代工业技术的发展,对钢的质量和综合性能要求越来越高。

影响钢材性能的因素是多方面的,往往涉及到炼钢、轧钢和热处理等多道工序,而钢中非金属夹杂物的存在是影响钢材性能的一个重要因素,有时甚至是决定性因素。

钢中非金属夹杂物的研究一直是炼钢连铸生产中的重要课题,夹杂物分析是评定钢材质量的一个重要指标,并且被列为优质钢出厂常规检验项目之一。

钢中存在非金属夹杂物是不可避免的,钢中夹杂物包括内生夹杂物、外来夹杂物两大类,对于金相分析人员来说,如何正确判断和鉴定非金属夹杂物的性质是十分重要。

一、非金属夹杂物分类非金属夹杂物的分类方法也有很多种,根据非金属夹杂物的产生机理,可将其分为内生夹杂物和外来夹杂物两种,也是非金属夹杂物最常见的分类方法。

外来夹杂物主要是由耐高温材料、各类残渣或二者残留物,生成的废物。

外来夹杂物的形成是随机的,它是偶然性因素,人为不可控的,并且外来夹杂物是非规则的。

内生夹杂物是在炼钢过程中,各种物质发生反应,生成含有O、S、N等元素的废物,这些废物不能及时排出去,因而形成了内生夹杂物。

钢中氧化物夹杂的来源及控制江苏科技大学冶金与材料学院摘要简述了钢中氧化物夹杂的种类、来源和控制方法,加铝脱氧工艺析出的一次脱氧产物的去除方法是解决问题的主要方法。

对于对氧含量要求高的钢种,加入变性剂使氧化物夹杂改性是必要手段。

关键词氧化物夹杂深脱氧吹氩变性剂随着科学技术的进步,各行各业对钢材性能和质量的要求越来越高。

纯净钢的市场需求不断增加,关于纯净钢生产技术的研究也越来越深入[1]。

其研究主要包括两方面内容:一是提高钢的纯净度,二是严格控制钢中非金属夹杂物的数量和形态。

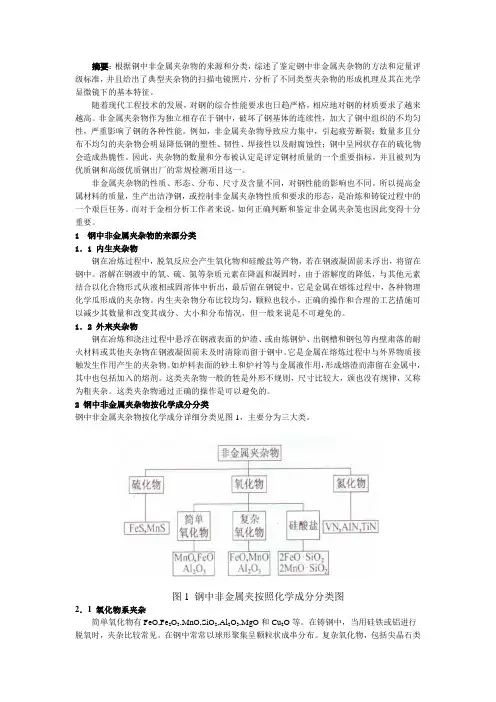

而非金属夹杂物中,氧化物夹杂是最主要的部分,其分类如图1所示[2]。

简单氧化物有FeO, Fe2O3 , MnO, SiO2 , Al2O3 , MgO和Cu2 O 等。

在铸钢中, 当用硅铁或铝进行脱氧时, SiO2和Al2 O3夹杂比较常见。

A l2O3在钢中常常以球形聚集呈颗粒状成串分布。

复杂氧化物, 包括尖晶石类夹杂物和各种钙的铝酸盐等,以及钙的铝酸盐。

硅酸盐夹杂也属于复杂氧化物夹杂,有2FeO · SiO2 ( 铁硅酸盐) 、2MnO · SiO2 ( 锰硅酸盐) 和CaO · SiO2 ( 钙硅酸盐) 等。

这类夹杂物在钢的凝固过程中, 由于冷却速度较快, 某些液态的硅酸盐来不及结晶, 其全部或部分以玻璃态的形式保存于钢中[2]。

明确氧化物夹杂的来源并探讨其控制方法对于二次精炼以及纯净钢冶炼来说十分重要。

图1 氧化物夹杂的分类1 氧化物夹杂的危害钢中O与Ai、Si、Cr、Mn、Fe等元素反应,可形成Al2O3 、SiO2、Cr2O3、MnO、Fe2O3、FeO氧化物和FeO·Cr2O3等复杂氧化物夹杂。

钢中氧化物和硅酸盐的存在,破坏了钢基体的连续性并导致了应力集中,从而降低了钢的塑性、韧性和抗疲劳性能。

一方面增强钢的力学性能的方向性使横向性能恶化;另一方面使钢的切削加工性能下降, 而且很难抛光。

摘要:根据钢中非金属夹杂物的来源和分类,综述了鉴定钢中非金属夹杂物的方法和定量评级标准,并且给出了典型夹杂物的扫描电镜照片,分析了不同类型夹杂物的形成机理及其在光学显微镜下的基本特征。

随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的材质要求了越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。

例如,非金属夹杂物导致应力集中,引起疲劳断裂;数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。

因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目这一。

非金属夹杂物的性质、形态、分布、尺寸及含量不同,对钢性能的影响也不同。

所以提高金属材料的质量,生产出洁净钢,或控制非金属夹杂物性质和要求的形态,是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂笺也因此变得十分重要。

1 钢中非金属夹杂物的来源分类1.1 内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学瓜形成的夹杂物。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

1.2 外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁肃落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

钢中硫化铁夹杂物析出原理概述说明以及解释1. 引言1.1 概述在现代钢铁冶炼过程中,硫化铁夹杂物的析出对于钢材的质量和性能具有重要影响。

硫化铁夹杂物是由于钢中含有过多的硫元素而形成的一种微观结构,在钢材中分布不均匀,并且会导致钢材在使用过程中出现脆化、断裂等问题。

因此,深入研究硫化铁夹杂物析出原理及其相应的控制技术具有重要的理论和实际意义。

1.2 文章结构本文将围绕硫化铁夹杂物析出原理展开全面系统的阐述。

首先,我们将介绍硫化铁夹杂物的含义和特点,探讨其在钢铁材料中的重要作用。

然后,我们将概述硫化铁夹杂物析出原理,并解释其形成与演变机制。

进一步地,我们将介绍并分析影响硫化铁夹杂物析出过程的关键因素,从实验方法与表征手段上进行详细说明。

最后,我们将总结当前已取得的研究成果,并提出未来研究的方向与展望。

1.3 目的本文旨在深入探讨钢中硫化铁夹杂物析出原理,全面了解其形成机理和影响因素。

通过研究不同的控制技术和措施,实现对硫化铁夹杂物的有效控制,以提高钢材的质量和性能。

为此,我们将介绍当前已有的相关研究工作,并总结实践中所取得的成果。

同时,本文还将对未来的研究方向进行展望,为进一步深入研究该领域提供参考。

以上是“1. 引言”部分内容,请根据此内容撰写文章。

2. 钢中硫化铁夹杂物析出原理2.1 硫化铁夹杂物的含义和特点在钢中,硫化铁是一种常见的夹杂物。

硫化铁夹杂物指的是由铁与硫元素结合形成的硫化铁晶体,通常呈现出片状、条状或球状的形态。

这些夹杂物在钢中存在的主要原因是来自于原材料中的硫元素和工艺过程中的硫污染。

2.2 析出原理的概述硫化铁夹杂物析出是指在钢水冷却过程中,由于温度下降和相应成分变化,导致溶解在钢中的硫与其他元素结合生成硫化物并析出。

当钢水冷却至一定温度时,其中所含的溶解性硫会与流动态产生相互作用,并进而促使以二聚、多聚体形态析出出来。

这些形成的固相颗粒就是我们所说的硫化铁夹杂物。

2.3 解释硫化铁夹杂物析出影响因素造成钢中硫化铁夹杂物析出量和分布情况的因素有很多。

炼钢、铸锭过程中产生非金属夹杂物的原因摘要:论述钢中非金属夹杂物对钢锭质圣的影响,分析了非金属夹杂物在冶炼和铸锭过程中产生的原因,提出了控制夹杂物产生的几点行之有效的措施。

关键词:非金属夹杂物冶炼浇注电弧炉精炼炉质控制2010-02-02 08:34非金属夹杂物,一般是指钢锭在冶炼和浇注过程中产生或混人的非金属相,都是一些金属元素(Fe、Mn、Al等)及51与非金属元素(0、S、N、P、C等)结合而生成的氧化物和硫化物(如Feo、Si02、Mno、A12O3、MnS、MnC)等。

非金属夹杂物按来源分为内生夹杂物和外来夹杂物。

内生夹杂物是钢内部发生的反应产物或者因为温度降低而形成夹杂析出。

外来夹杂物是由炉料带人,耐火材料及炉渣混人的颗粒。

内生夹杂物可以以外来夹杂物为核心聚集到后者的颗粒上。

外来夹杂物也可能与钢液反应被还原。

钢中如果有非金属夹杂物的存在,即使在钢中含量极少(通常是小于万分之一)也会给钢的质量带来极为有害的影响。

从2002年1~7月份重点产品的投料统计情况看,锻钢支承辊共生产68支,经探伤发现其中2支因有密集夹杂物缺陷而报废,有4支因有夹杂物等缺陷造成锻造裂纹。

电站锻件钢共生产41支,经探伤发现其中4支有严重的条状缺陷,缺陷性质为夹杂物。

半钢辊钢共生产27支,其中14支因夹杂物造成不同程度的裂纹。

可见夹杂物对钢锭质量造成的经济损失是非常巨大的。

1 冶炼过程中产生非金属夹杂物的原因造渣材料碱性电弧炉常用的造渣材料采用石灰、萤石。

石灰,主要成份为C aO,其含量不应小于85%,SiO2含量不大于2%,硫含量应小于0.15%。

石灰易吸收水分而变成粉末,所以,造渣时要使用刚烧好的、烧透的石灰,或对石灰进行预热后再使用,这样能防止石灰给钢液带人过多的水分,否则就会使钢液氢含量增加,影响钢的质量,严重时会使钢报废。