连续搅拌釜式反应器讲述

- 格式:ppt

- 大小:125.50 KB

- 文档页数:14

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

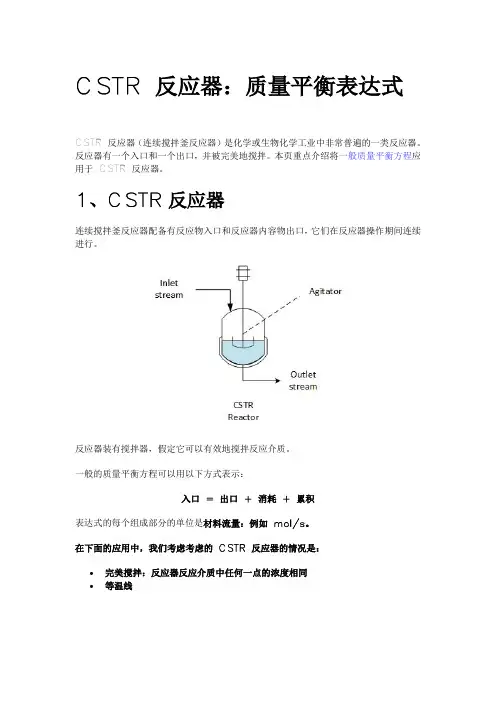

CSTR 反应器:质量平衡表达式CSTR 反应器(连续搅拌釜反应器)是化学或生物化学工业中非常普遍的一类反应器。

反应器有一个入口和一个出口,并被完美地搅拌。

本页重点介绍将一般质量平衡方程应用于CSTR 反应器。

1、CSTR反应器连续搅拌釜反应器配备有反应物入口和反应器内容物出口,它们在反应器操作期间连续进行。

反应器装有搅拌器,假定它可以有效地搅拌反应介质。

一般的质量平衡方程可以用以下方式表示:入口= 出口+ 消耗+ 累积表达式的每个组成部分的单位是材料流量:例如mol/s。

在下面的应用中,我们考虑考虑的CSTR 反应器的情况是:•完美搅拌:反应器反应介质中任何一点的浓度相同•等温线2. CSTR反应器完全搅拌并处于稳定状态:物料平衡让我们假设反应物 A 和 B 被引入反应器。

反应A +B =C +D生成 C 和D。

入口处只有 A 和B,但在出口流中我们可以发现 A 和 B 未反应,而 C 和D。

与在反应发生时浓度始终变化的间歇式和半间歇式反应器相反,CSTR 反应器具有在稳态下运行的特性,这意味着在入口和出口之间找到平衡,可以防止积累(正或负)在反应器中。

稳态意味着:dnA/dt = dnB/dt = dnC/dt = dnD / dt = 0除了反应器处于稳定状态外,反应体积不会随时间变化,这意味着我们可以直接使用材料平衡方程中的体积V。

将反应器完全搅拌的事实也有助于表达反应物和产物的消耗/产生,因为它可以表示为反应速度与体积(r'V) 和浓度的乘积。

完全搅拌意味着:[A]reactor = [A]out[B]reactor = [B]out[C]reactor = [C]out[D]reactor = [D]out每个组分的质量平衡将如下(r'是消耗速度,r是形成速度):反应性AQ输入*[A]输入= Q输出*[A]输出 + r' A .V + 0反应BQ in *[B] in = Q out *[B] out + r' B .V + 0产品C0 = Q输出*[C]输出+ r C .V + 0产品D0 = Q输出*[D]输出+ r D .V + 03. CSTR反应器搅拌完美且处于稳定状态:反应速度反应速度系统可以由上述方程表示如下:r' A = (Q in .[A] in - Q out *[A] out )/Vr' B = (Q in .[B] in - Q out *[B] out )/Vr C =Q输出*[C]输出/Vr D = Q输出*[D]输出/V这些是稳态CSTR 的特征方程。

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

11.2 化工CSTR系统动态特点分析釜式反应器是一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

釜式反应器按操作方式可分为:间歇釜式反应器(或称间歇釜)、连续釜式反应器(或称连续釜)、半连续釜式反应器。

本项目所研究的预报对象是连续釜式反应器。

连续搅拌釜式反应器(Continuous Stirred Tank Reactor,CSTR),操作方式为连续进料、连续反应、连续出料,为带有搅拌桨叶的槽式反应设备。

在稳态操作时,反应器同一部位的操作参数不随时间而变,有利于产品质量控制和过程自动控制。

与间歇反应器操作方式不同,没有装料、卸料、升温等不发生化学反应的辅助时间,因而生产能力较大,辅助劳动少。

适用于反应速度慢的液相反应,使用时可用单个反应槽(釜),也可把几个反应槽(釜)串联成一组。

CSTR是聚合化学反应中广泛使用的一种反应器,是过程工业中典型的、高度非线性的化学反应系统。

在化工生产的核心设备中占有相当重要的地位,在染料、医药试剂、食品及合成材料工业中,CSTR 得到了广泛的应用。

在CSTR中,反应原料以稳定的流速进入反应器,反应器的反应物料以同样稳定流速流出反应器。

由于强烈搅拌的作用,刚进入反应器的新鲜物料与已存留在反应器的物料在瞬间达到完全混合,使釜内物料的浓度和温度处处相等。

同样,在反应器出口处即将流出反应器的物料浓度也应该与釜内物料浓度一致,因此流出反应器的物料浓度与反应器内的的物料浓度相等。

连续搅拌釜式反应器中的反应速率即由釜内物料的温度和浓度决定。

CSTR系统模型如下图所示:图11-2 CSTR系统工作原理图由于CSTR系统大多进行的是高温、高压反应,原料、中间体和产品大多具有易燃、易爆等特性,稍有疏忽就很容易出现故障,发生事故。

cstr聚乙烯工艺

CSTR(Continuous Stirred Tank Reactor)是连续搅拌釜式反应器的简称,这种反应器在化工领域被广泛用于各种化学反应过程,包括聚乙烯的生产。

在聚乙烯工业中,CSTR工艺通常与淤浆法结合使用,尤其是在生产高密度聚乙烯(HDPE)时。

淤浆法是一种早期的聚乙烯生产工艺,其特点是将催化剂悬浮在液态烃溶剂(如己烷)中形成淤浆,然后将淤浆引入到CSTR反应器中进行聚合反应。

在反应器内,乙烯单体在催化剂的作用下形成聚乙烯颗粒。

由于反应器内物料处于连续流动和混合状态,因此可以实现连续生产,并且相对容易控制反应条件。

CSTR工艺的优点在于能够提供较好的温度和浓度控制,因为搅拌使得反应物在反应器内的分布较为均匀。

此外,由于反应器内部是一个开放系统,可以通过改变进料速度来调整反应速率,从而满足不同的产品需求。

然而,CSTR工艺也有一些局限性,比如可能会出现局部过热或过冷的情况,导致产品质量不均。

此外,由于需要使用大量的溶剂,所以存在较高的能耗和环保问题。

随着时间的推移,气相法聚乙烯生产工艺因其操作压力低、流程简单、不需要溶剂等优点逐渐取代了淤浆法/CSTR工艺成为主流。

尽管如此,CSTR工艺依然在某些特殊应用场合或者特定类型的聚乙烯产品生产中占有一席之地。

釜式反应器结构及原理

釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种反应器。

它可用来进行均相反应,也可用于以液相为主的非均相反应。

如非均相液相、液固相、气液相、气液固相等等。

釜式反应器的结构,主要由壳体、搅拌装置、轴封和换热装置四大部分组成。

1、间歇釜

间歇釜式反应器,或称间歇釜。

操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

2、连续釜

连续釜式反应器,或称连续釜

3、釜式搅拌反应器

釜式搅拌反应器有立式容器中心搅拌、偏心搅拌、倾斜搅拌,卧式容器搅拌等类型。

其中以立式容器中心搅拌反应器是最典型的一种。

性能特点:

釜式反应器具有适用的温度和压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。

但用在较高转化率工艺要求时,需要较大容积。

通常在操作条件比较缓和的情况下操作,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

4、多级串联反应釜。

搅拌釜式反应器的双区模型化学反应器是化工生产的核心设备,也是化学反应工程研究的核心,它的操作情况对整个生产过程起着决定性的作用。

在连续操作的反应器内,物料的流动与混合状况和因此而产生的反应时间、反应物浓度以及温度等反应参数的分布状况反映了工业反应器的最根本特征。

实际反应器内流体的流动状况存在着非理想流动,改变了物料的流动情况,进而改变了物料的浓度分布,最终则是影响结果。

为了准确地掌握反应器的性能,必须充分考虑实际反应器内的非理想流动对反应器的影响,根据实际情况与理想流型偏离的程度,建立一个较接近实际的流动模型。

造成反应器内流体流动情况变化的主要原因是返混。

由于返混改变物料的流动情况,从而改变反应器内物料浓度的分布,并使物料在反应器内部形成停留时间分布(RTD), RTD是流体流动情况的宏观体现,通过流体的RTD曲线能定量地估算每个流体相的混合物性和混合程度,以及每个流体相在反应器内的滞流量.当反应器没有外来传质和传热影响,它的特性就取决于特征动力学性质和RTD 曲线的性质。

在反应过程中。

反应的特征动力学性质不会改变。

所以,使用RTD 可以合理而又精确地描述反应器流体流动情况及混合特性,从而预测反应器的性能。

所以RTD模型即可反映物料的流动模型。

如何分析非理想流动和流型对反应器的影响,建立实际反应器内流体的流动模型,前人已经进行了大量的工作。

在许多的文献中,关于非理想因素对反应器性能的影响报道很多。

下面来讨论下反应器内可能存在的非理想因素的影响。

非理想流动和流型对化学反应产率和选择性的影响。

这两方面的影响因素进行综合考虑,用双区模型来描述实际反应器内流体的流动模型。

1、流动模型釜式反应器内的非理想流动主要有死区和短路。

死区主要存在于反应器的两个顶盖、畸形拐角、挡板与设备的交界处以及压力计的尾部等。

由于死区区域的流体几乎停滞不动,所以死区的存在减少了反应的有效体积;而短路则是当反应器的高径比较小时容易产生。